黑锌工艺流程图

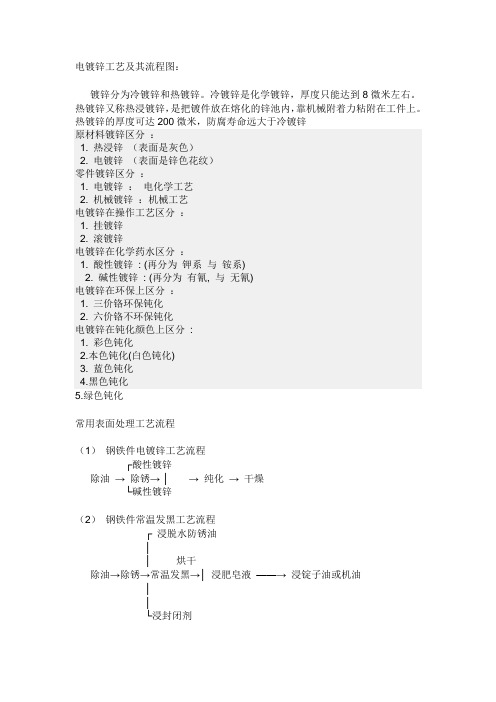

电镀锌工艺及其流程图

电镀锌工艺及其流程图:镀锌分为冷镀锌和热镀锌。

冷镀锌是化学镀锌,厚度只能达到8微米左右。

热镀锌又称热浸镀锌,是把镀件放在熔化的锌池内,靠机械附着力粘附在工件上。

热镀锌的厚度可达200微米,防腐寿命远大于冷镀锌原材料镀锌区分:1. 热浸锌(表面是灰色)2. 电镀锌(表面是锌色花纹)零件镀锌区分:1. 电镀锌:电化学工艺2. 机械镀锌:机械工艺电镀锌在操作工艺区分:1. 挂镀锌2. 滚镀锌电镀锌在化学药水区分:1. 酸性镀锌: (再分为钾系与铵系)2. 碱性镀锌: (再分为有氰, 与无氰)电镀锌在环保上区分:1. 三价铬环保钝化2. 六价铬不环保钝化电镀锌在钝化颜色上区分:1. 彩色钝化2.本色钝化(白色钝化)3. 蓝色钝化4.黑色钝化5.绿色钝化常用表面处理工艺流程(1)钢铁件电镀锌工艺流程┌酸性镀锌除油→ 除锈→ │ → 纯化→ 干燥└碱性镀锌(2)钢铁件常温发黑工艺流程┌ 浸脱水防锈油││ 烘干除油→除锈→常温发黑→│ 浸肥皂液——→ 浸锭子油或机油││└浸封闭剂(3)钢铁件磷化工艺流程除油→除锈→表调→磷化→涂装(4)ABS/PC塑料电镀工艺流程除油→ 亲水→ 预粗化(PC≥50%)→ 粗化→ 中和→ 整面→ 活化→ 解胶→ 化学沉镍→ 镀焦铜→ 镀酸铜→ 镀半亮镍→ 镀高硫镍→ 镀亮镍→ 镀封→ 镀铬(5)PCB电镀工艺流程除油→ 粗化→ 预浸→ 活化→ 解胶→ 化学沉铜→ 镀铜→ 酸性除油→ 微蚀→ 镀低应力镍→ 镀亮镍→ 镀金→ 干燥(6)钢铁件多层电镀工艺流程除油→ 除锈→ 镀氰化铜→ 镀酸铜→ 镀半亮镍→ 镀高硫镍→ 镀亮镍→ 镍封→ 镀铬(7)钢铁件前处理(打磨件、非打磨件)工艺流程1、打磨件→ 除蜡→ 热浸除油→ 电解除油→ 酸蚀→ 非它电镀2、非打磨件→ 热浸除油→ 电解除油→ 酸蚀→ 其它电镀(8)锌合金件镀前处理工艺流程除蜡→ 热浸除油→ 电解除油→ 酸蚀→ 镀碱铜→ 镀酸铜或焦磷酸铜→ 其它电镀(9)铝及其合金镀前处理工艺流程除蜡→热浸除油→电解除油→酸蚀除垢→化学沉锌→ 浸酸→ 二次沉新→ 镀碱铜或镍→ 其它电镀除蜡→热浸除油→电解除油→酸蚀除垢→铝铬化→ 干燥→ 喷沫或喷粉→ 烘干或粗化→ 成品除蜡→热浸除油→电解除油→酸蚀除垢→阳极氧化→ 染色→ 封闭→ 干燥→ 成品(10)铁件镀铬工艺流程:除蜡→ 热浸除油→ 阴极→ 阳极→ 电解除油→ 弱酸浸蚀→ 预镀碱铜→ 酸性光亮铜(选择)→ 光亮镍→ 镀铬或其它除蜡→ 热浸除油→ 阴极→ 阳极→ 电解除油→ 弱酸浸蚀→ 半光亮镍→ 高硫镍→ 光亮镍→ 镍封(选择)→ 镀铬(11)锌合金镀铬工艺流程除蜡→ 热浸除油→ 阴极电解除油→ 浸酸→ 碱性光亮铜→ 焦磷酸铜(选择性)→ 酸性光亮铜(选择性)→ 光亮镍→镀铬(12)电叻架及染色工艺流程前处理或电镀→ 纯水洗(2-3次)→预浸→ 电叻架→ 回收→ 纯水洗(2-3次)→ 烘干→ 成品。

锌焙烧矿浸出工艺操作规程

锌焙烧矿浸出工艺操作规程1范围本工艺操作规程包括锌生产中焙烧矿浸出时工艺流程、基本原理、原材料及其质量要求、工艺操作条件、岗位操作法、产出物料及其质量要求、主要技术经济指标和主要设备。

2焙烧矿浸出工艺流程,见图1。

3基本原理浸出是从固构物料中溶解一种或几种组分进入溶液的过程。

锌冶炼的中性浸出是将原料中的锌化合物大部分溶解并借水解法除去铁、砷、锑、锗等部分杂质。

而酸性浸出是在允许的条件下,最大限度把中性浸出渣中的锌化合物继续溶解,使锌进入溶液,其化学反应如式(1)~( 3):ZnO+H2SO4=ZnSO4+H2O ................................ ( 1)2FeSC4+ Mn0 2+2H2SO4=Fe2 (SO4)3+MnSO4+2H2O (2)Fe2 (S04)3+6H2O=2Fe (OH) 3;+3H2SO4 .............................. ( 3)锌烧焙矿图1锌焙烧矿浸出工艺流程图4原材料及其质量要求4.1锌焙烧矿化学成份(%)Zn 55~60 Sb w 0.15 SiO2 可w 2.50 Fe 可3.0~5.0Pb w 1.50 As< 0.30 Ge< 0.005 Zn 可》91.00 F+CI v 0.02粒度要求—200目时不小于80%,—80耳100%。

4.2 锌电解废液(g/L)Zn 40~50, H2SO4 150~200。

4.3锰矿浆锰矿浆液:固=40~50:1 锰矿浆颜色为黑色,浆化后粒度不大于5mm。

4.43#聚凝剂聚丙烯酰胺含量为8%。

4.5焙烧矿酸浸滤液(g/L)Zn 100~130,含固量w 5,湿度,抽干开裂。

4.6氧化锌中性浓缩上清液(g/L)含固量w 5, PH 值5.0~5.2, Zn 100~130As w 0.008, Sb w 0.008, Ge w 0.008。

4.7 贫镉液(g/L)Zn100~120, Cd 0.05~0.15清亮,不带黑色。

锌冶炼的流程与工艺

烧结的方法与设备

方法

根据原料成分、烧结温度和气氛的不同,可以分为平炉烧结、高炉烧结和竖炉烧结等。

设备

主要设备包括平炉、高炉和竖炉等。

04

CHAPTER

锌精矿的浸出与净化

浸出的目的与原理浸出目的来自将锌精矿中的锌以溶解的形式从矿物中 提取出来,为后续的提取和纯化过程提 供含锌溶液。

VS

浸出原理

利用酸或碱与锌精矿中的锌和其他有价金 属反应,生成可溶性的盐类,使锌与其他 有价金属得以分离,实现锌的提取。

净化原理

利用杂质在物理性质(如密度、溶解度)或 化学性质上的差异,通过沉降、过滤、萃取

、离子交换等方法实现杂质的去除。

净化的方法与设备

净化方法

根据杂质种类和含量的不同,可以选择不同的净化方 法,如沉降法、过滤法、萃取法、离子交换法等。

净化设备

常用的净化设备有沉降槽、过滤机、萃取柱、离子交 换柱等,根据净化工艺的要求选择合适的设备。

地下开采

通过凿岩爆破,将矿石运至地表,再 进行破碎和选矿。

锌矿的选矿

重力选矿

利用不同矿物间密度的差异,通过水流的冲刷作用进行选矿 。

浮选法

利用不同矿物表面性质的差异,通过添加浮选剂使目标矿物 附着在气泡上,从而实现分离。

选矿的方法与设备

重力选矿设备

跳汰机、溜槽、摇床等。

浮选设备

浮选机、搅拌槽、分级机等。

浸出的方法与设备

浸出方法

主要采用酸浸和碱浸两种方法,根据锌精矿 的组成和杂质含量选择合适的浸出方法。

浸出设备

常用的浸出设备有搅拌槽、管道化浸出装置 、压力釜等,根据生产规模和工艺要求选择 合适的设备。

净化的目的与原理

净化目的

炼锌工艺操作流程19页word

炼锌工艺操作规程本规程规定了湿法炼锌工艺生产流程,生产技术条件和技术操作标准。

适用于炼锌分厂使用制酸、林东分厂生产的焙砂生产锌锭。

浸出1.1工艺目的及原理1.1.1中性浸出目的是最大限度地将焙砂中的锌浸出来,将其中有害杂质如砷、锑、铁、锗等除去。

1.1.2浸出过程的主要反应:ZnO + H2SO4=ZnSO4+H2O2FeSO4+MnO2+ H2SO4= Fe2(SO)3+MnSO4+H2OFe2(SO)3+H2O=2Fe(OH)3+ H2SO4As2(SO4)3+3 ZnO+3H2O=As2O3·3H2O+ 3ZnSO4Sb2(SO4)3+3 ZnO+3H2O=Sb2O3·3H2O+ 3ZnSO41.2工艺流程1.4.1 中性浸出1.4.1.1 始酸40-60g/l1.4.1.2终点PH 5.0-5.4 1.4.1.3反应温度60-75℃1.4.1.4反应时间1.0-1.5h 1.4.2 预中和1.4.2.1始酸25-35g/l1.4.2.2终酸8-15g/l1.4.2.3反应温度60-75℃1.4.2.4反应时间1.0-1.5h 1.4.3高酸浸出1.4.3.1 始酸130-150g/l 1.4.3.2终酸40-70 g/l1.4.3.3反应温度90℃以上1.4.3.4反应时间3-5h1.4.4 低污染沉矾1.4.4.1始酸10-18g/l1.4.4.2终点Fe≤3.5g/l 1.4.4.3反应温度90-95℃1.4.4.4反应时间4h1.5岗位操作规程1.5.1中性浸出岗位1.5.1.1连续生产前,首先检查流量计、中浸槽、给料机、压缩空气是否处于正常状态,确认正常后方可进行连续生产,同时通知上料岗位做好给料准备,3#剂岗做好给3#剂准备。

1.5.1.2往氧化槽内按一定比例连续打入沉矾溢流和废电解液,并视亚铁量加入一定量的二氧化锰或阳极泥,每小时分析一次氧化液的酸度,根据生产情况控制在40-60 g/l之间,含铁控制在1-3 g/l。

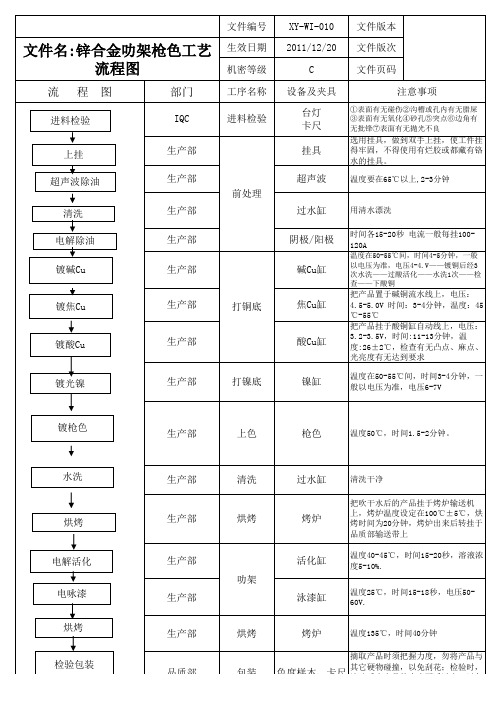

锌合金电镀工艺流程图

镀光镍

生产部

打镍底

镍缸

镀枪色

生产部

上色

枪色

温度50℃,时间1.5-2分钟。

水洗

生产部

清洗

过水缸

清洗干净 把吹干水后的产品挂于烤炉输送机 上,烤炉温度设定在100℃±5℃,烘 烤时间为20分钟,烤炉出来后转挂于 品质部输送带上 温度40-45℃,时间15-20秒,溶液浓 度5-10%. 温度25℃,时间15-18秒,电压5060V.

烘烤

生产部

烘烤

烤炉

电解活化

生产部 叻架

活化缸电Βιβλιοθήκη 漆 烘烤生产部泳漆缸

生产部

烘烤

烤炉

温度135℃,时间40分钟 摘取产品时须把握力度,勿将产品与 其它硬物碰撞,以免刮花;检验时, 滚动手中产品的力度不适过大,以免 产品碰伤、刮花

检验包装

品质部

包装

色度样本、卡尺

品质部

包装

色度样本、卡尺

摘取产品时须把握力度,勿将产品与 其它硬物碰撞,以免刮花;检验时, 滚动手中产品的力度不适过大,以免 产品碰伤、刮花

镀碱Cu

镀焦Cu

打铜底

镀酸Cu

生产部

酸Cu缸

把产品置于碱铜流水线上,电压: 4.5-5.0V 时间:3-4分钟,温度:45 ℃-55℃ 把产品挂于酸铜缸自动线上,电压: 3.2-3.5V,时间:11-13分钟,温 度:26±2℃,检查有无凸点、麻点、 光亮度有无达到要求 温度在50-55℃间,时间3-4分钟,一 般以电压为准,电压6-7V

进料检验 上挂 超声波除油

清洗 电解除油

选用挂具,做到双手上挂,使工件挂 得牢固,不得使用有烂胶或都藏有铬 水的挂具。 温度要在65℃以上,2-3分钟

PM-705三价环保黑锌钝化工艺

PM-705三价环保黑锌钝化工艺简介1. PM-705三价环保黑锌钝化工艺是一种完全环保型钝化产品。

适合滚镀、挂镀,酸锌、碱锌,钝化层呈高光泽深黑色。

2. PM-705不含六价铬及氧化剂,防锈性能好,应用及操作非常容易,抗腐蚀能力强,在锌层厚度达到8微米以上时,中性盐雾大于72小时。

3.PM-705工作液寿命特长,可不断添加补充消耗.。

处理过程:镀锌—3次水洗—硝酸出光—3次水洗—PM-705钝化—3次水洗—封闭—干燥使用方法:PM-705A 100mL/LPM-705B 100mL/LPM-705C 80-100mL/L温度20-40℃PH 1.6-2.2(用硝酸或氢氧化钠调)时间5-25秒注:PM-705A,PM-705B与PM-705C在浓缩状态下不能混合!不能使用不锈钢挂具或容器!消耗量:PM-705A:PM-705B:PM-705C按1:1:1添加每毫升处理2-3平方分米表面积的产品(建议按处理面积进行定期补充。

由于受实际的使用操作条件和工件复杂程度影响,对处理不同部件需要按现场调整补充)注意事项镀锌层厚镀要在6-8微米钝化层必须满足干燥温度和时间的固化,放置24小时后方可测盐雾。

由于电镀种类,光亮剂的不同,处理后的镀膜会有所不同。

钝化长期使用后,钝化膜色泽不均匀,耐蚀性下降时,应更新部分或重新配制。

处理的部件建议根据形状和尺寸来改变处理时间。

水洗时为了防止伤痕需要缓慢摇动搅拌。

钝化时出现的不良效果建议:不良效果原因处理方法A,B剂过少添加A,B剂表面浮灰钝化时间过长缩短钝化时间没有过封闭剂过封闭剂C 剂过少添加C剂表面露锌 PH值太低调整PH值镀层太薄增加电镀时间钝化时间过长缩短钝化时间A,B剂不足添加A,B剂表面棕黄色 PH值偏高或偏低调整PH值未过封闭剂过封闭剂包装储存: 25/桶储存有效期:2年声明:此说明书内所有有关于本公司产品的建议,是以本公司信赖的实验资料作为标准,因各从业者在操作及设备上有所差异,故本公司不能保证及不负责任何不良后果,此说明书内所有的内容也不能作为侵犯版权的证据。

氧化锌生产工艺ppt课件

5 火法(直接法)

以锌精矿为原料,经高温氧化焙烧脱除铅、镉、硫等杂质后,配以还原煤并压制 成团,再在炉内高温还原,挥发出的锌蒸气与炉气中的CO2和引入的空气直接氧化成 氧化锌。直接法产出的氧化锌通常呈针状或棒状结晶,颗粒较粗。产品质量除与所采 用的工艺和锌精矿的质量有关外,还与还原煤的质量有关,因挥发出的锌蒸气直接受 到还原煤燃烧产物的污染。

6 直接法氧化锌生产工艺流程图

锌精矿

含尘烟气

冷却、收尘

沸腾炉焙烧

烟尘 烟气

返回生产次级氧化锌或提镉

接触法制酸

硫酸

烘砂

制团

还原-氧 化

冷却、收粉

布袋、收粉

氧化锌

烘粉

包装

7 火法(间接法)

间接法一般以锌锭为原料,锌锭在石墨坩埚内于1000 °C的高温下转换为锌蒸汽,随后被 鼓入的空气氧化生成氧化锌,并在冷却管后收集得到产品氧化锌颗粒。也可采用锌渣为原料, 不同的锌锭和锌渣原料重金属含量直接影响产物的重金属杂质含量,生产出的氧化锌纯度虽有 区别,但采用间接法工艺生产的氧化锌产品纯度为99.5%--99.7%。直接法工艺氧化锌多以锌矿 石,锌灰、锌精矿为原料,经高温氧化焙烧再加煤还原为锌蒸气,锌蒸气与热空气氧化得氧化锌。 该工艺产品杂质含量高,纯度低一般在75%--95%之间。间接法氧化锌是一种金属氧化物,常温 下为白色六角晶系结晶或粉末,粒径在0.1-10微米左右。难溶于水,可溶于酸和强碱,氨水和 铵盐溶液。无嗅无味,无砂性。受热变为黄色,冷却后重又变为白色,加热至1800℃时升华。 间接法氧化锌可用于橡胶、压敏电阻、油漆、磷化液、薄膜、导热材料等产业。重金属含量低 的产品,还可用于家畜饲料、药品、医疗保健等产业。

镀锌生产工艺

一、各厂人员编制(附表1)二、镀锌工艺流程图(附图1)三、酸洗工序酸洗组长的职责范围:①组织协调好本组人员做好酸洗工序的工作。

②按照质量控制与管理制度做好黑管进厂检验及对调入车间在酸洗前拆包检验,③交接班时了解钢管的规格、件数。

按生产科下的排产单安排酸洗。

了解设备的运转情况。

④严格按照工艺规程规定的酸洗方法、酸洗液浓度、温度、时间、翻动次数、盐酸配制、溶剂添加、过滤等操作。

⑤做好本工序焊管检测工作。

⑥做好交接班的记录和各种报表的填写。

酸洗工职责范围:⑴认真检查钢管规格,测量钢管外径、壁厚长度。

按生产科下达的排产单依次生产。

⑵严格按工艺规程规定的酸洗方法、酸洗液浓度、温度、时间、翻动次数进行操作。

⑶按酸洗液浓度的不同依次把钢管吊入进行酸洗。

⑷将钢管妥善地放入槽内,酸洗好后吊出槽外要倾斜地排出酸液。

⑸随时与前后工序联糸,保证前后钢管生产平衡,确保正常生产。

⑹交接班时双方必须交待及听清楚酸槽及其它设备的使用情况、钢管规格及数量,按照规定交下班足以酸洗好的钢管数量,以使接班工人立即生产。

⑺做好车间卫生.焊管质量入车间检验(由酸洗工负责)(一)焊管质量要求:(依据质量控制与管理制度)1、钢管表面要光滑,不允许有折叠、裂缝、重皮、分层、搭焊等缺陷存在,允许有壁厚负偏差范围的划伤,不允许有严重划伤、焊缝错位、烧伤和结疤。

2、内焊缝质量:焊筋牢固,粗细均匀,呈铁丝状,内焊筋高于0.5毫米。

3、外径和椭圆度符合下表规定椭圆度及外径允许偏差附表2 单位MM4、定尺长度:6米;公差范围:4分—2寸在0—5毫米内,2.5—4寸在0----10毫米内,5---8寸在0---15毫米范围内。

5、弯曲度:钢管应为使用性平直,最大偏差为1‰。

6、管头质量:管头无毛刺,管端头截面与中心线垂直,无斜面,偏差应小于3度。

(二)焊管检验方法:⑴开口:检查管头是否有开割现象。

⑵裂缝:锤震后目测,焊筋处有无开裂现象。

⑶接头:观看同一只管上是否有对接现象。