固体料仓设计计算.

120万方料仓设计

料仓、堆场设计一、料仓设计设计为2条生产线,总量120万立方,每条生产线为60万立方。

每条生产线生产量为:600000÷260=2308 m 3/天常见粉料仓(罐)规格有50吨、100吨、150吨、200吨、300吨……。

表2.1 物料平衡表1.水泥为散装水泥,假设满足2天的需求量。

水泥单条生产线用量为:t 1126221126=⨯ 据了解,水泥仓有300T 的规格,故每条生产线选择4个,满足要求。

2.粉煤灰筒仓,假设存储期为3天。

单条生产线用量为:t 23932159=⨯ 故每条生产线选择一个型号为:JLSNC 300T 。

3.矿渣筒仓,假设存储期为2天。

单条生产线用量为:t 22722227=⨯ 故每条生产线选择一个型号为:JLSNC 300T 。

二、砂、石堆场设计砂、石储存周期本设计采用砂石的运输方式为:公路运输。

由表可知砂石的存储天数为10天。

1.存储量的计算砂石根据每日用量和存储周期计算其储存量。

1d 1T G Q =式中:Q 1——存储量,t ; G d ——每日用量,t/d ; T 1——储存周期,天。

已知砂用量为2901 t/天,碎石用量为6439t/天。

t Q s 29010102901=⨯=t Q g 64390106439=⨯= t Q Q Q g s 93400=+=堆场10天的砂石存储量为93400吨。

2.堆场面积计算原料堆积方式及面积砂、石堆积体积为:vm=ρ 3181316.129010m Q V sss ===ρ 3357728.164390m Q V ggg ===ρ 在实际堆场中,砂石堆积为圆锥形,根据公式计算堆积面积为:2217575.21813133m h V S s =⨯==砂 2429265.23577233m hV S g =⨯==石 总面积: 264683m S S S =+=石砂。

矩形固体料仓

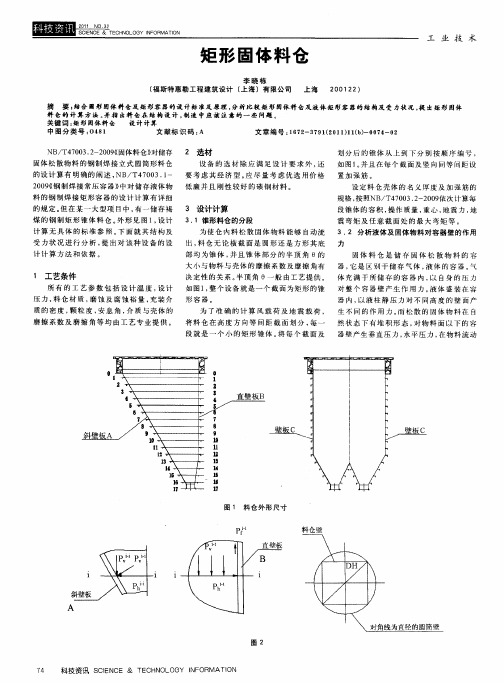

的设计算有明确的阐述 , NB/ 7 0 . — T4 0 3 1 要 考 虑 其 经 济 型 。 尽 量 考 虑 优 选 用 价 格 置 加 强 筋 。 应 2 0 g 制 焊 接常 压 容 器 中对 储 存 液 体物 低 廉 并 且 刚 性 较 好 的 碳 钢 材 料 。 0 9钢 料 的钢 制焊 接 矩 形 容 器的 设 计 计 算 有详 细 的 规 定 。 在 某 一 大 型项 目中 , 一 储 存褐 3 设计计算 但 有 煤 的 钢 制 矩 形 锥 体料 仓 。 形 见 图 1 设计 3 1锥形料 仓 的分段 外 , . 计 算 无 具 体 的 标 准 参 照 。 面 就 其 结 构 及 下 受 力状 况 进 行 分 析 , 出对 该 种 设 备 的 设 提 计 计 算 方法 和 依 据 。 规格, 按照NB T 7 0 . - 0 9 / 4 0 3 2 2 0 依次 计 算每 段 锥体 的 容 积 , 操作 质量 , 重心 , 震 力 , 地 地 震 弯 矩 及 任 意 截 面 处 的 最 大弯 矩 等 。

为 使 仓 内料 松 散 固体 物 料 能 够 自动 流 3. 分 析 液体 及 固体物 料对 容 器壁 的作 用 2

出 , 仓 无 论 横 截 面 是 圆 形 还 是 方 形 其 底 力 料 部 均 为 锥 体 , 且 锥 体 部 分 的 半 顶 角 e的 并 决 定 性 的关 系 。 顶 角 e一般 由工 艺 提 供 。 半

容 器 的 壁 面 其 作 用 力 也 是 如 此 。 里 重 点 对 直 壁 板 的 垂 直 压 应 力 P, , 平 压 应 力 这 , 水 对 固体 松 散 物 料 及 液 体 介 质 对 容 器 壳 壁 的 p i 及 摩 擦 力 F i 。 根 据 设 定 的 壳 体 壁 hi - f i并 - 作用力作分析及对 比。 体 物 料 对 圆形 容 器 的 锥 体 壁 有 垂 直 压 应 力 P 】 , 平压 应  ̄ p i及 法 向压应 力p i 三种 水 v 一 J hi - i -

配料仓的设计与计算

4.4.1配料仓的设计与计算(流程图编号85-102)1、配料仓的结构形式:配料仓采用八角形钢板仓结构形式,设计成多联并用,材料用3mm厚的薄钢板。

每个料仓顶部设置一个边长为500㎜的正方形人孔,因为料仓顶部为天花板,为行走、清扫、看仓方便,未设置通风管。

2、配料仓容量与数量料仓容量:整体仓容量要保证至少4小时连续生产,并且仓的充满系数要根据物料的不同具体配置,按原料配比计算料仓容量及数量。

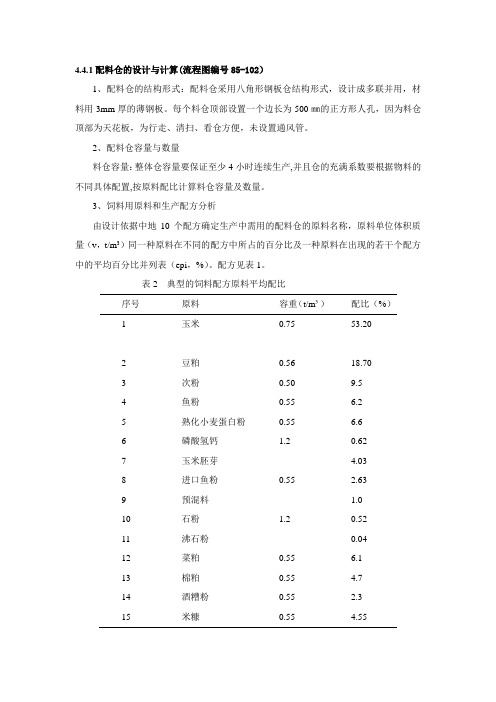

3、饲料用原料和生产配方分析由设计依据中地10个配方确定生产中需用的配料仓的原料名称,原料单位体积质量(v,t/m3)同一种原料在不同的配方中所占的百分比及一种原料在出现的若干个配方中的平均百分比并列表(epi,%)。

配方见表1。

表2 典型的饲料配方原料平均配比序号原料容重(t/m³)配比(%)1 玉米0.75 53.202 豆粕0.56 18.703 次粉0.50 9.54 鱼粉0.55 6.25 熟化小麦蛋白粉0.55 6.66 磷酸氢钙 1.2 0.627 玉米胚芽 4.038 进口鱼粉0.55 2.639 预混料 1.010 石粉 1.2 0.5211 沸石粉0.0412 菜粕0.55 6.113 棉粕0.55 4.714 酒糟粉0.55 2.315 米糠0.55 4.554、典型单体仓几何仓容计算 根据公式Vi=iktepi Q γ⨯⨯选定5%≤epi ≤10%的几种原料计算典型单体仓仓容式中: epi ——几种原料出现在若干个配方中的平均百分数(%);Vi ——原料的单位体积质量(t/m 3); Q ——配合饲料厂的设计生产能力(t/h ); t ——原料在料仓中的存放时间,取t=3h ; k ——单体仓的有效仓容系数,取k=0.80。

通过计算10种典型的配方,可知次粉的平均配比为9.5% 则有: V 次粉 =80.050.03%5.920⨯⨯⨯=14.25 m 35、基本仓仓容的确定由5%≤epi ≤10%原料所在单体仓的仓容大小得:V 基本仓=14.25 m 3 单体仓数量的配置:epi >10%,有2种原料;6个基本仓,其中2个存放玉米的基本料仓尺寸加大。

料仓隔墙设计计算书原版

料仓隔墙设计计算书原版Document number:PBGCG-0857-BTDO-0089-PTT1998料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m3。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=mm2,混凝土抗拉强度设计值ft= (N/mm2),混凝土弹性模量Ec=28000 (N/mm2), 砼强度系数βc=。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=××25=m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=%得ξ=ρ*fy/(α1*fc)=<ξb=…………………(α1=)得受压区高度x=ξ*h0=*365=18mm<2ca,满足要求。

固体料仓 (2.26)设计计算

料仓的操作质量

料仓的最小质量

料仓的等效总质量

等效质量系数:地震计算时取

V Di θ p p0 T ψ μ q0

qw

C2 C2 C2

[σ]t φ

ReL(RP0.2) Et

[σ]t ReL(RP0.2)

Et θ

料仓计算

1500 10000 22.5 0.029 0.002

65 35 0.466307658 450 A 600 7 一 0.1 Ⅲ 1

av)*Dzi/(4*δ eia-acosθ)+maac*g/(π*ma-ac*

δeia-a*cosθ)

截面a-a处组合应力

载荷组合系数 轴向组合拉应力校核 钢板的厚度负偏差 壁厚附加量 裙座壳应力

人孔截面m-m截面应力计算公式

钢板的厚度负偏差 壁厚附加量 人孔截面开孔加强管长度 人孔截面处水平方向的最大宽度

2

3000

1

3000

见表7

段号 10 9 8 7 6 5 4 3 2 1

4.56E+09

li(mm)

1091 3000 3000 3000 4000 4000 4000 4000 3000 3000 ∑,N.mm N.mm

0.800 0.780 0.468 0.234

Pi(N) 11736.85 32067.75 31251.12 30053.82 38103.31 34704.5 30622.69 25985.44 13872.2 7258.99

筋板的许用应力(λ<λc):

仓壳锥体任意截面a-a处设计压力P和垂直于其 壁面的法向压力Pn产生的周向应力

σa-aθ=(P+Pa-ah)*Dzi/

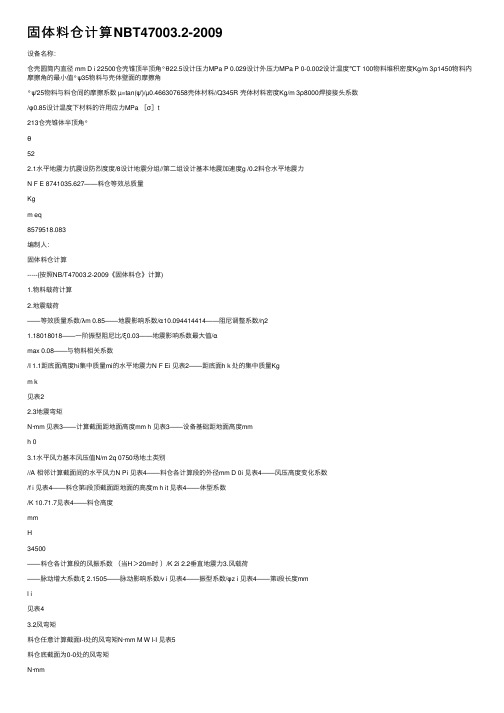

固体料仓计算NBT47003.2-2009

固体料仓计算NBT47003.2-2009设备名称:仓壳圆筒内直径 mm D i 22500仓壳锥顶半顶⾓°θ22.5设计压⼒MPa P 0.029设计外压⼒MPa P 0-0.002设计温度℃T 100物料堆积密度Kg/m 3ρ1450物料内摩擦⾓的最⼩值°ψ35物料与壳体壁⾯的摩擦⾓°ψ'25物料与料仓间的摩擦系数 µ=tan(ψ')/µ0.466307658壳体材料//Q345R 壳体材料密度Kg/m 3ρ8000焊接接头系数/φ0.85设计温度下材料的许⽤应⼒MPa [σ]t213仓壳锥体半顶⾓°θ522.1⽔平地震⼒抗震设防烈度度/8设计地震分组//第⼆组设计基本地震加速度g /0.2料仓⽔平地震⼒N F E 8741035.627——料仓等效总质量Kgm eq8579518.083编制⼈:固体料仓计算-----(按照NB/T47003.2-2009《固体料仓》计算)1.物料载荷计算2.地震载荷——等效质量系数/λm 0.85——地震影响系数/α10.094414414——阻尼调整系数/η21.18018018——⼀阶振型阻尼⽐/ξ0.03——地震影响系数最⼤值/αmax 0.08——与物料相关系数/I 1.1距底⾯⾼度hi集中质量mi的⽔平地震⼒N F Ei 见表2——距底⾯h k 处的集中质量Kgm k见表22.3地震弯矩N·mm 见表3——计算截⾯距地⾯⾼度mm h 见表3——设备基础距地⾯⾼度mmh 03.1⽔平风⼒基本风压值N/m 2q 0750场地⼟类别//A 相邻计算截⾯间的⽔平风⼒N Pi 见表4——料仓各计算段的外径mm D 0i 见表4——风压⾼度变化系数/f i 见表4——料仓第i段顶截⾯距地⾯的⾼度m h it 见表4——体型系数/K 10.71.7见表4——料仓⾼度mmH34500——料仓各计算段的风振系数(当H>20m时)/K 2i 2.2垂直地震⼒3.风载荷——脉动增⼤系数/ξ 2.1505——脉动影响系数/v i 见表4——振型系数/φz i 见表4——第i段长度mml i见表43.2风弯矩料仓任意计算截⾯I-I处的风弯矩N·mm M W I-I 见表5料仓底截⾯为0-0处的风弯矩N·mmM W 0-0——物料⾃然堆积上锥⾓⾼度mm h c 7877——料仓计算截⾯以上的储料⾼度mm h w见表6——锥段以上物料堆积⾼度mm 170005雪载荷N W s 238988.9956——基本雪压值N/m 2q w 6006.1仓壳圆筒轴向应⼒计算见表64.3物料对仓壳圆筒任意截⾯I-I处产⽣的⽔平⽅向压应⼒MPa P h 见表64物料对仓壳圆筒的作⽤⼒6仓壳圆筒应⼒计算MPa P v 4.4物料与仓壳圆筒间的摩擦⼒MPa F f 见表64.2物料对仓壳圆筒任意截⾯I-I处产⽣的垂直⽅向压应⼒4.1特性纵坐标/A 41888设计产⽣的轴向应⼒I-I见表7MPaσz1——仓壳圆筒计算截⾯I-I处的有效厚度mmδ见表7eiI-I见表7物料与仓壳圆筒间摩擦⼒产⽣的轴向应⼒MPaσz2I-I见表7最⼤弯矩在仓壳圆筒内产⽣轴向应⼒MPaσz3I-I见表7由计算截⾯I-I以上料仓壳体重及垂直地震⼒产⽣的轴向应⼒MPaσz3——计算截⾯I-I以上料仓壳体及附件质量Kg m up见表7I-I——计算截⾯I-I以上料仓壳体质量Kg m1upI-I——平台、扶梯质量Kg m2upI-I——计算截⾯I-I以上的⼈孔、接管、法兰及仓壳顶安装的附件质量Kg maup6.2仓壳圆筒周向应⼒I-I见表7由设计压⼒p和物料的⽔平压应⼒ph在计算截⾯I-I处产⽣周向应⼒MPaσθ6.3应⼒组合6.3.1组合拉应⼒I-I见表7组合轴向应⼒MPaσzI-I见表7组合拉应⼒MPaσzLI-I见表7 6.3.2组合压应⼒MPaσzA6.3.4应⼒校核组合拉应⼒见表7组合压应⼒见表7——仓壳圆筒材料的许⽤轴向压应⼒MPa [σ]er见表7——载荷组合系数/K1.27.1仓壳锥体任意截⾯上的应⼒计算7.1.1仓壳锥体特性纵坐标值mm A z 见表8——仓壳锥体计算截⾯a-a处的内直径mm D zia-a见表8——物料在仓壳锥体计算截⾯a-a处的锥⾓⾼mm h zc 见表87.1.2物料对仓壳锥体的垂直压应⼒MPa p v a-a 见表87.1.3物料对仓壳锥体产⽣的⽔平压应⼒MPa p h a-a 见表87.1.4仓壳锥体任意截⾯处的法向压应⼒MPa p n a-a 见表87.1.5周向应⼒MPa σθa-a 见表87.1.6轴向应⼒MPa σza-a 见表8——仓壳锥体计算截⾯a-a处以下的仓壳锥体质量与仓壳锥体计算截⾯a-a以下的仓壳锥体所储物料质量之和Kg m c a-a 见表8——锥壳下端开孔外直径mm /20007.2组合应⼒MPa σ∑a-a 见表87.3应⼒校核MPa/见表88.1裙座壳底截⾯的组合应⼒8裙座壳应⼒7仓壳锥体应⼒MPaσ1见表9MPaσ2见表90-0见表9——0-0截⾯处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv——裙座壳底部截⾯积mm2A sb见表9——裙座半顶⾓,对圆柱形裙座,ψ=0°ψ0——裙座壳底部截⾯模数mm3Z sb见表9——裙座壳底部内直径mm Dis22500——裙座壳底部壁厚mmδ见表9——裙座材料名称//Q345R ——设计温度下的裙座材料许⽤应⼒MPa[σ]t212——设计温度下的裙座材料屈服强度MPa R eL(R p0.2)345——设计温度下的裙座材料弹性模量MPa E t191000 8.2裙座上较⼤开孔处截⾯h-h组合应⼒MPaσ1见表9MPaσ2见表9h-h见表9——h-h截⾯处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv——h-h截⾯处裙座壳的截⾯积mm2A sm见表9mm2A m——h-h截⾯处⽔平⽅向的最⼤宽度mm b m——h-h截⾯处裙座壳的内直径mm D is22500——开孔加长管长度mm l mh-h见表9——h-h截⾯处的最⼤弯矩N·mm Mmax——h-h截⾯处的风弯矩N·mm M w h-h 见表9——h-h截⾯以上料仓的操作质量Kg m 0h-h见表9——h-h截⾯以上料仓的试验质量,如不进⾏⽔压试验,可取为m 0h-h Kg m max h-h 见表9——h-h截⾯处裙座壳的截⾯模数mm 3Z sm见表99.1⾃⽀承式锥顶形仓壳顶仓壳顶有效厚度mm δt26.94090828——单位⾯积的仓壳顶质量与附加质量之和Kg/m 2m t 696.5306122——单位⾯积的仓壳顶质量Kg/m 2m t115——单位⾯积仓壳顶附加质量Kg/m 2m t25——单位⾯积仓壳顶上平均载荷Kg/m 2m t3600——锥顶母线与其⽔平投影线间之夹⾓,⼀般取10°~35°°β22.5——仓壳顶材料在设计温度下的弹性模量MPa E t 195000受内压锥顶的周向应⼒MPa σθ31.6445283校核公式MPa181.059.2⾃⽀承式拱形仓壳顶仓壳顶有效厚度mm δt8.21651318——拱形仓壳顶球壳内半径mm R n 10000受内压拱形仓壳顶的周向应⼒MPaσθ19.853312049仓壳顶计算结论:校核合格校核公式MPa181.05结论:校核合格9.3仓壳顶加强筋加强筋的最⼤弯矩N·mm M max213443.0454——集中载荷N W z6000——直径⽅向加强筋的数量个n24所需加强筋截⾯模数mm3Z min1002080.0259.4仓壳顶与仓壳圆筒连接处的加强结构仓壳顶、仓壳圆筒与包边⾓钢有效截⾯积之和mm2A j24470.91471——取设计压⼒P及设计外压P0中较⼤值MPa0.0299.5仓壳椎体与仓壳圆筒连接处的加强结构仓壳圆筒圆周⽅向拉⼒N/mm Y s1278.931309仓壳锥体母线⽅向拉⼒N/mm Y1350.6599931仓壳锥体圆周⽅向拉⼒N/mm Y23489.584448仓壳锥体圆周⽅向拉⼒N Q-2786147.094——仓壳锥体有效加强长度mm B n0——仓壳圆筒有效加强长度mm B n252.1606631当Q>0时,承压圈区域内所需截⾯积mm2A c按临界许⽤应⼒计算当Q<0时,承压圈区域内所需截⾯积mm2A c-31823.49622——设计温度下材料的许⽤压缩应⼒MPa[σ]cr1039.6仓壳圆筒加强结构9.6.1仓壳圆筒设计外压 P0=2.25f i q0×10-6+P in MPa P00.005079688——料仓内部负压值MPa P in0.0029.6.2料仓许⽤临界外压⼒MPa[P cr] 6.82415E-05——核算区间罐壁筒体的当量⾼度m H E11.772——核算区间最薄圈罐壁板的有效厚度mm t min见表10——第i圈罐壁板的有效厚度mm t i见表10——第i圈罐壁板的实际⾼度m h i见表10——第i圈罐壁板的当量⾼度m H ei见表10 9.6.3加强圈个数及位置需设置加强圈10裙座地脚螺栓座10.1基础环内外径数据——基础环外径mm D ob22800——基础环内径mm D ob22200——基础环⾯积mm2A b 2.1206E+07——基础环材料许⽤弯曲应⼒MPa[σ]b170——裙座基础板外边缘到裙座壳外表⾯的距离mm b132——基础环的截⾯模数mm3Z b 1.1773E+11 10.2基础环厚度10.2.1⽆筋板时mmδb42.868621555.990842339MPa 5.9908423394.70E+0010.2.2有筋板时mmδb35.79064119——矩形板计算⼒矩N·mm M s36294.1499N·mm|M x|23632.63652N·mm|M y|36294.1499——系数C x//-0.2264——系数C y//0.05629——裙座基础板外边缘到裙座壳外表⾯的距离 b=(D ob-D is)/2-δs mm b132——筋板间最⼤间距 l=(πD ob/n-l3-δG)/(n j+1)-δG mm l328——地脚螺栓个数/n48——两个螺栓座之间筋板数量/n j3——筋板内侧间距mm l3100——筋板厚度mmδG16 10.3地脚螺栓8.04E-02地脚螺栓承受的最⼤拉应⼒MPa8.04E-02-3.2940E+000-0——0-0截⾯处垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊此项N Fv地脚螺栓⼩径mm20.54——地脚螺栓腐蚀裕量mm C23——地脚螺栓材料许⽤应⼒MPa[σ]bt14710.4筋板筋板压应⼒MPaσg 3.52322495——⼀个地脚螺栓承受的最⼤拉⼒N F35514.1——对应于⼀个地脚螺栓的筋板个数/n15——筋板宽度mm l2126筋板许⽤压应⼒当λ≤λc时MPa[σ]c110.94当λ>λc时MPa[σ]c——长细⽐/λ21.626——回转半径,对长⽅形截⾯的筋板取0.289δG mm i 4.624——筋板长度mm l k200——系数/ν 1.5169——临界长细⽐/λc135.95——筋板材料的许⽤应⼒MPa[σ]G170结论:校核通过10.5盖板10.5.1⽆垫板时盖板最⼤应⼒MPaσz53.77014823 10.5.2有垫板时盖板最⼤应⼒MPaσz49.06347743——垫板上的地脚螺栓孔直径mm d227——盖板上的地脚螺栓孔直径mm d340——垫板宽度mm l460——盖板厚度,⼀般分块厚度不⼩于基础环的厚度mmδc24——垫板厚度mmδz12 10.6仓壳筒体与裙座连接焊缝10.6.1仓壳圆筒与裙座搭接焊接接头MPa140.49合格MPa145.45合格——焊接接头扛剪断⾯⾯积mm2A w778080.2631——裙座壳顶部截⾯外直径mm D ot22536J-J——搭接接头处的垂直地震⼒,仅在最⼤弯矩为地震弯矩参与组合时计⼊N FvJ-J8.68E+10——搭接焊接接头处的最⼤弯矩N·mm MmaxJ-J 1.48E+10——搭接焊接接头处处的风弯矩N·mm Mw——地震弯矩N·mm M e8.31E+10J-J9.96E+06——⽔压试验时(或满仓时)料仓最⼤质量(不计裙座质量)Kg mmaxJ-J9583002.44——J-J截⾯以上料仓操作质量Kg m——焊接接头抗剪截⾯模数mm3Z w4385468641t215——设计温度下焊接接头的许⽤应⼒,取两侧母材许⽤应⼒的较⼩者MPa[σ] w——设计温度下焊接接头的屈服强度,取两侧母材屈服强度的较⼩者MPaσs425 10.6.2仓壳圆筒与裙座对接焊接接头MPa-70.72合格——裙座顶截⾯的内直径mm D it22500。

钢制矩形料仓的设计计算

钢制矩形料仓的设计计算

李林

【期刊名称】《石油和化工设备》

【年(卷),期】2016(019)007

【摘要】通过GB 50884-2013《钢筒仓技术规范》、材料力学等设计标准和力学原理,结合钢结构及混凝土料仓的结构和受力分析,提出了一种矩形固体料仓的设计计算方法,并指出在钢制固体料仓结构设计和制造过程中应注意的一些问题。

【总页数】3页(P17-19)

【作者】李林

【作者单位】贵州东华工程股份有限公司,贵州贵阳 550002

【正文语种】中文

【相关文献】

1.钢制矩形料仓加劲肋组合截面特性计算

2.钢制料仓在工业厂房中的应用

3.钢制常压矩形储槽的设计计算

4.大型固体料仓设计计算及制作工艺研究

5.吨袋包装机料仓额定容量设计计算方法研究

因版权原因,仅展示原文概要,查看原文内容请购买。

料仓隔墙设计计算书原版

料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m³。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=11.9N/mm2,混凝土抗拉强度设计值ft=1.27 (N/mm2),混凝土弹性模量Ec=28000 (N/mm2), 砼强度系数βc=1.00。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=2.5×0.5×25=31.25KN/m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=0.44%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=0.25%得ξ=ρ*fy/(α1*fc)=0.049<ξb=0.55…………………(α1=1.00)得受压区高度x=ξ*h0=0.049*365=18mm<2ca,满足要求。

矿山用料仓设计与计算

矿山用料仓设计与计算【摘要】介绍了料仓仓体的结构功能,结合实际算例,介绍了浅仓仓体的设计计算方法,实现大容积料仓的设计,满足了矿山散料开采运输设计需要。

【关键词】料仓仓壁强度1.料仓的结构形式1.1概述料仓的平面形状,常用的为圆形和矩形,国外也有正多边形的。

根据设计计算、构造的要求,按筒仓的仓体尺寸,分为深仓和浅仓。

对于矩形浅仓,应分为漏斗仓、低壁浅仓和高壁浅仓。

其划分标准应符合下列规定:当料仓内贮料计算高度h与圆形筒仓内径d或与矩形料仓短边b之比大于或等于1.5时,为深仓,小于1.5时为浅仓。

对于矩形浅仓,当无仓壁时为漏斗仓,当仓壁高度h与短边之比小于0.5时为低壁浅仓,大于或等于0.5时为高壁浅仓。

上述按设计要求,将料仓划分为深、浅仓,又将矩形浅仓划分为漏斗仓、低壁浅仓和高壁浅仓的做法,使计算得到简化,并且可对不同的仓提出不同的构造要求,是十分必要的。

1.2料仓的结构料仓的平面布置,应根据工艺、地形、工程地质和施工等条件,经过技术经济比较后确定。

可按工艺要求及仓体容量等布置成独立仓、单排仓、多排行列式仓。

料仓结构可分为仓顶、仓壁、仓底、仓下支撑结构及基础,仓顶是指仓顶平台或仓壁整体连接的截椎壳。

仓壁是指直接承受贮料水平压力的竖壁。

仓底是指直接承受竖向压力的漏斗、平板(梁板)加填料形成的漏斗等结构。

仓下支撑结构是指仓底以下的筒壁、柱子(或墙壁),它是仓壁、仓底和基础之间承上启下的支撑结构。

筒壁、柱子或墙壁一下部分则为基础。

2.料仓计算筒仓一般为自上部进料,自下部卸料。

这里我们结合工程实例,对矩形浅仓仓体进行详细设计计算。

浅仓计算简图如图1所示。

设仓壁、漏斗壁厚度均为20mm。

贮料:无烟煤,重力密度γ=12.0kN/m3,内摩擦角ф=30°;顶部平台载荷30kN/m;漏斗口阀门:15kN/个;材料:Q345-B2.1贮料压力计算该料仓由于属于低壁浅仓。

侧压力系数:仓壁下端水平压力:式中γQ为物料冲击系数,可由相关资料查得,这里取γQ=1.3漏斗壁上端法向压力:式中ε可由相关资料查得,这里取ε=0.586漏斗壁下端法向压力:2.2贮料总重2.3内力及强度计算将以上荷载数据输入结构计算软件(这里使用ANSYS有限元分析软件),对仓壁进行内力计算,进一步核算仓壁强度及稳定性。

(整理)固体料仓设计计算

6设计计算固体料仓的校核计算按以下步骤进行:a)根据地震或风载的需要,选定若干计算截面(包括所有危险截面)。

b)根据JB/T 4735的相应章节,按设计压力及物料的特性初定仓壳圆筒及仓壳锥体各计算截面的有效厚度δe。

c)按6.1~6.18条的规定依次进行校核计算,计算结果应满足各相应要求,否则需要重新设定有效厚度,直至满足全部校核条件为止。

固体料仓的外压校核计算按GB 150的相应章节进行。

6.1 符号说明A ——特性纵坐标值,mm;B ——系数,按GB 150确定,MPa;C ——壁厚附加量,C=C1+C2,mm;C1 ——钢板的厚度负偏差,按相应材料标准选取,mm;C2 ——腐蚀裕量和磨蚀裕量,mm;腐蚀裕量对于碳钢和低合金钢,取不小于1 mm;对于不锈钢,当介质的腐蚀性极微时,取为0;对于铝及铝合金,取不小于1 mm;对于裙座壳取不小于2 mm;对于地脚螺栓取不小于3 mm;磨蚀裕量对于碳素钢和低合金钢、铝及铝合金一般取不小于1mm,对于高合金钢一般取不小于0.5mm。

D i ——仓壳圆筒内直径,mm;D o ——仓壳圆筒外直径,mm;E t——材料设计温度下的弹性模量,MPa;F f ——物料与仓壳圆筒间的摩擦力,N;F k1 ——集中质量m k引起的基本震型水平地震力,N;F V ——集中质量m k引起的垂直地震力,N;F Vi ——集中质量i引起的垂直地震力,N;0-F——料仓底截面处垂直地震力,N;VIIF-——料仓任意计算截面处垂直地震力,仅在最大弯矩为地震弯矩参与组合时计入此项,N;Vg ——重力加速度,取g =9.81m/s2;H——料仓总高度,mm;H o ——仓壳圆筒高度,mm;H c ——仓壳锥体高度,mm;H i ——料仓顶部至第i段底截面的距离,mm;h ——计算截面距地面高度(见图3),mm;h c ——物料自然堆积上锥角高度(见图7),mm;h i ——料仓第i段集中质量距地面的高度(见图3),mm;h k ——任意计算截面I-I以上集中质量m k距地面的高度(见图3),mm;h W ——料仓计算截面以上的储料高度(见图7),mm;I I E M -—— 任意计算截面I -I 处的基本振型地震弯矩,N·mm ; 00-E M —— 底部截面0-0处的地震弯矩,N·mm ; e M —— 由偏心质量引起的弯矩,N·mm ;II w M -—— 任意计算截面I -I 处的风力弯矩,N·mm ; 00-w M —— 底部截面0-0处的风力弯矩,N·mm ; I I M -m ax —— 任意计算截面I -I 处的最大弯矩,N·mm ; 00m ax -M —— 底部截面0-0处的最大弯矩,N·mm ; m c —— 仓壳锥体质量与仓壳锥体部分所储物料质量之和,kg ; m min —— 料仓最小质量,kg ;m t —— 单位面积的仓壳顶质量与附加质量之和,kg ; m o —— 料仓操作质量,kg ; m 05 —— 料仓储料质量,kg ; p —— 设计压力,MPa ; p o —— 设计外压力,MPa ;I I h p -—— 物料在仓壳圆筒计算截面I -I 处产生的水平压力,MPa ;I I v p -—— 物料在仓壳圆筒计算截面I -I 处产生的垂直压力,MPa ;a a h p -—— 物料对仓壳锥体计算截面a -a 处产生的水平压力,MPa ; a a n p -—— 物料对仓壳锥体计算截面a -a 处产生的法向压力,MPa ;a a v p -—— 物料对仓壳锥体计算截面a -a 处产生的垂直压力,MPa ;II II n p -—— 物料对仓壳锥体大端II -II 处产生的法向压力,MPa ;II II v p -—— 物料在仓壳锥体大端II -II 处产生的垂直压力,MPa ;q o —— 基本风压值,见GB 50009,或按当地气象部门资料,但均不应小于300 N/m 2; q w ——基本雪压值,N/m 2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

n

h i 3n H i 3H i 3

×10−3 …..………………(10)T 1=114. 8∑m i ((∑−∑t

H i =1E i I i i =2E i −1I i −1i =1

n

式中:E i t、E i t −1——第i段、第i-1段仓壳材料在设计温度下的弹性模量,MPa;

I −I

——任意计算截面I-I处的风力弯矩,N·mm;M w

0−0

——底部截面0-0处的风力弯矩,N·mm;M w

M I −I

max

—— M 0−0

max

—— m c —— m min —— m t —— m o —— m 05 —— p —— p o —— p I −I

h

—— p I −I v —— p a −a

φ——焊接接头系数;

μ——物料与料仓壳体间的摩擦系数;

σf ——物料与料仓壳体间摩擦产生的应力,MPa;σz ——组合轴向应力,MPa;

σθ—— σ∑—— ψ—— ψ’——

周向应力,MPa;组合应力,MPa;

松散物料内摩擦角的最小值,(°);松散物料与壳体壁面的摩擦角,(°)。

6.3料仓质量计算

料仓的操作质量按式(7)计算:

物料对仓壳锥体大端II-II处产生的法向压力,MPa;物料在仓壳锥体大端II-II处产生的垂直压力,MPa;

基本风压值,见GB 50009,或按当地气象部门资料,但均不应小于300 N/m2;基本雪压值,N/m2。对我国主要地区,q w可从GB 50009中选取。当表中查不到时,可向当地气象部门咨询或取q w =300 N/m2。当料仓露天建在山区时,应将上述雪压值乘以系数1.2。常温下材料屈服点,MPa;

单位面积的仓壳顶质量与附加质量之和,kg;料仓操作质量,kg;料仓储料质量,kg;设计压力,MPa;设计外压力,MPa;

物料在仓壳圆筒计算截面I-I处产生的水平压力,MPa;物料在仓壳圆筒计算截面I-I处产生的垂直压力,MPa;

物料对仓壳锥体计算截面a-a处产生的水平压力,MPa;物料对仓壳锥体计算截面a-a处产生的法向压力,MPa;物料对仓壳锥体计算截面a-a处产生的垂直压力,MPa;

m o =m o 1+m o 2+m o 3+m o 4+m o 5+m a +m e ………………………(7)

式中:m o ——料仓的操作质量,kg;

m o 1 ——仓壳(包括支座)质量,kg;m o 2 ——内件质量,kg;

m o 3 ——保温、防护材料质量,kg;m o 4 ——平台、扶梯质量,kg;m o 5 ——操作时料仓内物料质量,kg;

E t ——材料设计温度下的弹性模量,MPa;F f ——物料与仓壳圆筒间的摩擦力,N;

F k1 ——集中质量m k引起的基本震型水平地震力,N;F V ——集中质量m k引起的垂直地震力,N;F Vi ——集中质量i引起的垂直地震力,N;

F V 0−0——料仓底截面处垂直地震力,N;

F V I −I ——料仓任意计算截面处垂直地震力,仅在最大弯矩为地震弯矩参与组合时计入此项,N;

腐蚀裕量对于碳钢和低合金钢,取不小于1 mm;对于不锈钢,当介质的腐蚀性极微时,取为0;对于铝及铝合金,取不小于1 mm;对于裙座壳取不小于2 mm;对于地脚螺栓取不小于3 mm;

磨蚀裕量对于碳素钢和低合金钢、铝及铝合金一般取不小于1mm,对于高合金钢一般取不小于0.5mm。D i ——仓壳圆筒内直径,mm;D o ——仓壳圆筒外直径,mm;

重新设定有效厚度,直至满足全部校核条件为止。固体料仓的外压校核计算按GB 150的相应章节进行。6.1符号说明

A ——特性纵坐标值,mm;B ——系数,按GB 150确定,MPa;C ——壁厚附加量,C =C 1+C 2,mm;

C 1 ——钢板的厚度负偏差,按相应材料标准选取,mm;

C 2 ——腐蚀裕量和磨蚀裕量,mm;

h

—— p a −a

n

—— p a −a v —— p II −II

n

—— p II −II v —— q o —— q w ——

R eL —— [R ]t ——

任意计算截面I-I处的最大弯矩,N·mm;底部截面0-0处的最大弯矩,N·mm;仓壳锥体质量与仓壳锥体部分所储物料质量之和,kg;料仓最小质本自振周期,s;W e ——地震载荷,N;W s ——雪载荷,N;

ρ——物料堆积密度,kg/m3;

δe ——仓壳圆筒或仓壳锥体的有效壁厚,mm;

δei ——各计算截面设定的仓壳圆筒或仓壳锥体的有效壁厚,mm;δt ——仓壳顶的有效壁厚,mm;

(°);θ——仓壳锥体的半顶角,

m a ——人孔、接管、法兰及仓壳顶安装的附件质量,kg;m e ——偏心质量,kg。

料仓的最小质量按式(8)计算:

m min =m o 1+m o 2+m o 3+m o 4+m a +m e …..……………………(8)

6.4自振周期

6.4.1直径、厚度相等的料仓的基本自振周期

直径、厚度相等的料仓其基本自振周期应按式(9)计算:

6设计计算(摘自NB/T47003)

固体料仓的校核计算按以下步骤进行:

a根据地震或风载的需要,选定若干计算截面(包括所有危险截面)。

b根据JB/T 4735的相应章节,按设计压力及物料的特性初定仓壳圆筒及仓壳锥体各

计算截面的有效厚度δe。

c按6.1~6.18条的规定依次进行校核计算,计算结果应满足各相应要求,否则需要

g ——重力加速度,取g =9.81m/s2;H ——料仓总高度,mm;H o ——仓壳圆筒高度,mm;H c ——仓壳锥体高度,mm;

H i ——料仓顶部至第i段底截面的距离,mm;h ——计算截面距地面高度(见图3),mm;h c ——物料自然堆积上锥角高度(见图7),mm;h i ——料仓第i段集中质量距地面的高度(见图3),mm;

h k ——任意计算截面I-I以上集中质量m k距地面的高度(见图3),mm;,mm;h W ——料仓计算截面以上的储料高度(见图7)

I −I M E ——任意计算截面I-I处的基本振型地震弯矩,N·mm;0−0M E ——底部截面0-0处的地震弯矩,N·mm;

M e ——由偏心质量引起的弯矩,N·mm;