加工中心装配工艺

卧式加工中心丝杠标准化装配工艺方法

卧式加工中心丝杠标准化装配工艺方法摘要:随着机床制造技术的不断发展,为提高机床安装一致性和平均无故障时间,机床核心部件的标准化装配尤为重要。

本文以HMC40d卧式加工中心NSK丝杠标准化装配为例,阐述了丝杠标准化的装配与安装技巧。

关键词:丝杠安装技术;标准化装配;卧式加工中心中图分类号:TH165;TG659 文献标识码:A1.前言HMC40d卧式加工中心是一款制造过程标准化控制的高精度数控机床,如图1所示。

机床定位精度0.005mm,重复定位精度0.003mm。

配置了日本品牌NSK滚珠丝杠,型号W5011Z-650-C3Z20如图2所示。

滚珠丝杠是精密机械上的传动元件,主要是将旋转运动转换成线性运动,或将扭矩转换成轴向反复作用力,兼具高精度、可逆性和高效率的特点。

可在高负载的情况下实现高精度的传动。

滚珠丝杠的标准化装配直接影响机床精度与精度保持的能力。

图1 HMC40d卧式加工中心图2 NSK丝杠1.丝杠标准化装配1.1丝杠标准化装配内容编制丝杠标准化装配作业指导书与实施是丝杠标准化装配的关键,围绕“准确性、合理性、可操作性”制定标准化装配作业指导书,员工考核持证上岗,严格执行标准化操作,在可持续改进过程中优化装配工艺,固化丝杠标准化装配作业技术,结合物流标准化配给、工具标准化管理等手段,保证丝杠标准化装配的实施。

1.2丝杠标准化装配示意图1.3丝杠标准化装配步骤:1、用无纺布清理电机座、轴承座的细微残留铁屑,用细砂纸修磨轴承孔。

2、戴手套将轴承取出,根据技术要求润滑用量将轴承涂润滑脂。

2、把丝杠串入电机座中,轴承座端丝杠先串好压盖和隔套,过程确保无磕碰。

3、轴承座端轴承安装方式为加热安装。

用加热机将轴承座加热至50℃,使用轴承专用打具B4922-0225将一个轴承大端朝外从轴承座左端装入,再将2个轴承大端朝外从轴承座右端装入,安装右端的调整垫和压盖。

4、电机座端轴承安装方式为加热安装。

先把隔套串在丝杠上,用加热机将电机座加热至50℃,使用轴承打具B4922-0225先将一个轴承大端朝里装入,将丝杠压入轴承座中,然后安装隔套,紧固锁紧螺母,丝杠压入后松开压盖。

机床装配工艺流程的工程管理

机床装配工艺流程的工程管理机床是工业制造中不可或缺的重要设备之一,它的装配工艺流程必须经过严格的工程管理来确保产品的质量和生产效率。

本文将从工程管理的角度探讨机床装配工艺流程,并提出相关的管理措施。

一、机床装配工艺流程机床的装配工艺流程包括以下几个关键环节:构件准备、装配顺序、工装设计、装配工艺规程等。

1. 构件准备在机床装配之前,必须对各个构件进行准备工作。

这包括检查构件的质量、数量和尺寸等,确保构件符合要求,并进行分类、清洗等处理,以便后续的装配工作顺利进行。

2. 装配顺序机床的装配必须按照一定的顺序进行,以确保各个构件能够正确地组装在一起。

通常,会先从简单的构件开始,逐步进行复杂构件的组装,最后完成整个机床的总装工作。

3. 工装设计在机床的装配过程中,设计合理的工装是至关重要的。

工装的设计应考虑到装配的安全性、可靠性和高效性,确保能够提高工人的工作效率,并减少装配误差和事故的发生。

4. 装配工艺规程为了规范机床装配的工作流程,需要制定装配工艺规程。

工艺规程应包括各个装配阶段的具体要求、作业指导和质量控制要点,以帮助工人正确完成装配任务,并确保装配质量的稳定性。

二、工程管理措施为了有效管理机床装配工艺流程,可以采取以下措施:1. 生产计划管理制定合理的生产计划是保证装配工艺流程顺利进行的基础。

通过科学合理地分配生产任务,合理安排装配工序和资源,避免生产瓶颈和资源浪费,提高生产效率和产品质量。

2. 质量管理质量是机床装配的核心要求。

通过建立严格的质量管理体系,包括质量控制点的设置、抽样检验、质量反馈等措施,确保装配工序的质量符合标准要求。

3. 供应链管理机床装配需要涉及大量的供应商和供应链合作。

建立供应链管理机制,加强与供应商的沟通和合作,确保供应材料的及时供应和质量可靠,以避免因供应链问题导致装配工期延误和质量问题。

4. 人员培训与管理为了提高机床装配工艺流程的管理水平,需要加强对装配工人的培训与管理。

立式加工中心xh716d工作台机加工艺及工装设计大学论文

立式加工中心XH716D床身机加工艺及工装设计摘要:床身是加工中心的重要部件,通常由铸铁或花岗岩等具有良好抗振性的材料制成,床身上放置有床身与导轨,其主要机加内容是导轨面,导轨面有平行度与平面度等要求,通常的加工方式是磨削或刨削,最后需经过刮研以达到设计要求。

本文针对立式加工中心XH716D,对其床身的机加工工艺进行了详细的介绍,并通过对其工装的设计,对其的加工性能进行深入的研究,为XH716D的加工性能提供了理论指导。

关键词:立式加工中心,工艺,工装Vertical machining center XH716D workbenchmachining and tooling designAbstract: the lathe bed is an important part of a machining center, are usually made of cast iron, or granite have good vibration resistance of materials, such as bed with workbench with guide rail, placed on the main machine to add content is guideway, guideway parallelism and flatness requirement is usually the processing way of grinding or planing, finally need research to meet the design requirements. XH716D vertical machining center, the author of this paper, the machining process of the workbench has carried on the detailed introduction, and through the design of the tooling, processing performance of the in-depth research, for the machining of the XH716D performance provides the theoretical guidance.Keywords: vertical machining center, technology, equipment and tooling1 绪论床身是车床的基本支承件,是机床最重要的部件,它是机床各部件的安装基准,作用非常大,其需求量也是相当的大,应用广泛。

机械制造中的零件加工与装配工艺

机械制中的零件加工与装配工艺机械制造是现代工业的关键领域之一,而零件加工与装配工艺是机械制造中不可或缺的环节。

通过精密的加工和高效的装配,各种零部件能够成功组装成为完整的机械设备。

本文将探讨机械制造中常见的零件加工与装配工艺,并介绍其中的关键要素和技术手段。

一、零件加工工艺零件加工是指通过机械加工的方法,将原材料转化为满足特定尺寸、形状和表面质量要求的零件的工艺过程。

具体的零件加工工艺包括数控加工、车削、铣削、钻削、磨削等。

1. 数控加工数控加工是一种以计算机程序控制机床进行加工的方法。

通过预先编写好的加工程序,机床可以自动完成零件的加工过程。

这种工艺能够提高加工效率和加工精度,适用于批量产量较大的零件生产。

2. 车削车削是通过旋转工件并通过刀具来去除工件上的材料,从而实现零件加工的过程。

车削工艺可以分为内圆车削、外圆车削、端面车削等不同方式。

针对不同的零件形状和尺寸需求,可以选择不同的刀具和车削方案。

3. 铣削铣削是通过刀具在工件上的多次移动来去除材料,从而实现零件加工的过程。

铣削工艺主要用于加工平面、曲面、齿轮等零件。

根据零件的要求,可以选择不同类型的铣削机床和刀具进行加工。

4. 钻削钻削是通过钻头在工件上形成孔洞的过程,常用于制造螺纹孔、沉头孔等。

钻削工艺可以通过手动或自动钻床进行操作,包括中心钻、直钻、铰孔等。

钻削的精度和效率直接影响到后续的装配工艺和零件质量。

5. 磨削磨削是通过磨料与工件的相互摩擦制造摩擦热,从而去除工件上的材料,实现零件加工的过程。

磨削工艺可以用于提高零件的表面精度和质量,并且适用于加工硬度较高的材料。

常见的磨削方式包括平面磨削、外圆磨削、内圆磨削等。

二、零件装配工艺零件装配是将加工好的零件按照设计要求组装成为完整的机械设备的工艺过程。

装配工艺包括预装配、总装、零部件匹配等环节。

1. 预装配预装配是指在进行总装之前,对零部件进行初步的检查和组装。

通过预装配工艺,可以发现零部件的质量问题和装配问题,并及时进行调整和修正,以确保后续的总装工艺能够顺利进行。

加工中心常用的30种装夹方法

加工中心常用的30种装夹方法加工中心中常用的30种装夹方法1.电极法:该方法适用于虎钳能够夹住的中小零件。

先夹住下边料位,然后飞上表面,铣掉四周轮廓,再翻转零件将料位飞掉。

这种加工方法可以一次性装夹并铣削零件的五个面,比翻转六次并加工六个面的效率更高,而且五个面之间相互的垂直度和平行度保证得更好。

①在反面加工对刀时,Y方向在死钳口,X方向可以在旁边找一个容易对刀的地方对刀,然后打表计算已加工侧端面和间接对刀面之间的差值,在基本坐标系里将差值偏过去。

②在反面加工对刀时,X方向也可以在钳口左端面用挡铁定位,然后在钳口左端面进行对刀。

③方法三是将背面料位铣掉之后重新进行X Y分中对刀。

④在主轴上吸百分表,回转一周就像一个分中棒,左右已加工端面压表一样,这样可以精确地分出X向的中心。

2.正反面掏料法:这种方法适用于加工中心和车床,避免了常规装夹力造成的薄壁变形。

该方法适用于拉伸轮廓类零件和不容易用常规方法装夹的薄壁零件,而且要求厚度方向有料位,宽度方向有足够的压板位置。

1)先飞上表面,只沿外轮廓走刀,再飞上表面把毛刺翻下来。

2)然后翻转工件,沿截面走刀,将截面料位掏掉,剩下0.1的正反面连接厚度,手工去除多余的料块。

3.换压板法:当零件比较大时,可以采用交替换压板的方法飞上表面。

4.中间锁螺栓铣四周,换压板铣内腔:针对铣框类薄板零件,由于这类零件中间的料容易拱起,因此需要采用中间锁螺丝的方法。

5.层叠法:适用于薄板类零件,厚度只有0.5-1mm,可以再加一块薄铝板压上去铣,最后换一下压板铣掉连接筋。

6.中间锁沉头螺栓:飞上表面,铣四周轮廓。

7.倒掉法:从背面加工装板,锁紧拉住工件。

8.侧顶法:1)当侧面大于45度时,可以采用压板顶紧的方法飞上表面。

2)当侧面有螺丝时,可以采用螺丝顶紧的方法。

3)可以铣放置零件的长方形工装槽,然后在侧面用螺丝顶紧。

9.工艺搭台法:适用于异形、避开无法常规装夹易变形的支架类零件或薄壁盘类零件。

机床厂装配工艺流程

机床厂装配工艺流程英文回答:Machine tool assembly process in a machine tool factory is a crucial and complex procedure that involves multiple steps and requires a high level of precision and expertise. As an assembly worker in a machine tool factory, I am responsible for following a specific process to ensure that the machine tools are assembled correctly and meet the required quality standards.The first step in the assembly process is to gather all the necessary components and parts. This includes checking the inventory and making sure that all the required parts are available. Once all the parts are gathered, I begin the assembly process by following a detailed assembly manual or instructions.Next, I start by assembling the base or frame of the machine tool. This involves attaching various components,such as the base plate, columns, and beams, using bolts and screws. It is important to ensure that all the components are properly aligned and tightened to avoid any issueslater on.After the base is assembled, I move on to installingthe different subsystems of the machine tool. This includes installing the spindle, tool holders, and cutting tools. I carefully follow the instructions and use specialized tools to ensure that everything is properly installed and adjusted.Once the subsystems are installed, I proceed with connecting the electrical and hydraulic systems. This involves wiring the control panel, connecting the motors, and ensuring that all the electrical connections are secure.I also check the hydraulic system for any leaks and make necessary adjustments.Once the mechanical, electrical, and hydraulic systems are all connected, I perform a series of tests and inspections to ensure that the machine tool is functioningcorrectly. This includes checking the movement of the axes, verifying the accuracy of the positioning system, andtesting the cutting performance.If any issues or problems are identified during the testing phase, I work closely with the quality control team and engineers to troubleshoot and resolve the problems.This may involve making adjustments to the machine tool, replacing faulty components, or retesting certain functions.Once the machine tool passes all the tests and inspections, it is ready for final adjustments and calibration. This includes fine-tuning the machine tool to achieve the desired performance and accuracy. After thefinal adjustments, the machine tool is thoroughly cleaned and prepared for shipment or delivery to the customer.中文回答:机床厂的装配工艺流程是一个至关重要且复杂的程序,涉及多个步骤,需要高度的精确度和专业知识。

加工中心主轴装配过程

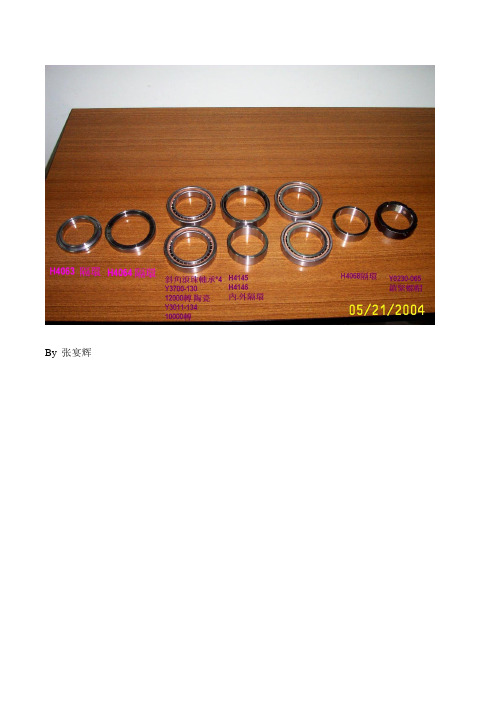

By 张宴辉Y3700-110 H406-020 H4594 Y0230-055斜角滾珠軸承隔環感應環鎖緊螺帽Y3700-11012000轉陶瓷Y3011-11110000轉3. H457-110 H457-210主軸軸承襯套4. H4592 H4606軸承蓋軸承襯套外環5.將主軸(H457-110)固定於工作桌上並將主軸擦拭乾淨,塗上微薄牛油6.將下隔環(H4063)裝上主軸①注意隔環平行度是否在2μ以內②隔環與主軸的貼平面是否貼合③隔環內孔不可干涉主軸7.①再裝入上隔環(H4064),且需加微薄牛油②隔環平行度須在2μ內8.①軸承依標準加入適當牛油②軸承裝入前須加熱至比室溫高20度C,使軸承內徑漲大便於裝入③用軸承加熱器加熱需退磁,因電熱過程會產生磁性效應,故需退磁④軸承採用// \\DBB設計組裝,故第一個軸承內較寬的朝下⑤軸承外環有箭頭為V朝下裝入需到底,再用模具壓一下9.再裝入第二個軸承,且”箭頭”須對齊10. 再裝入內隔環(H4145)①內、外隔環平行度需在2μ內②內、外隔環高度需為等高(陶瓷軸承、內環高3μ)③內隔環裝入時需塗抹微薄之牛油11.再裝入外隔環(H4146),隔環需加牛油12.再裝入軸承,且第三個箭頭朝上,與第一、二個相反方向13.裝入第四個軸承,箭頭與第三個相同14.再裝入隔環(H4068)①平行度在2μ以內②隔環需加微薄牛油15.再將螺帽(Y0230-065)鎖上16.依規定磅數鎖上螺帽①用扭力板手鎖2000kgf/cm②鬆開後再鎖1600kgf/cm17.螺帽鎖緊之後:①用千分錶校正外隔環是否位於主軸中心點②校正在10μ以內18.量軸承平面是否在2μ內19.①量錶吸於軸承上,校正主軸自由端位置是否在5μ以內②若偏離公差,則需用螺帽上的防鬆螺絲來校正20.裝入軸承(Y3011-111)V字朝下21.裝入第二個軸承V字朝上22.將軸承襯套(H457-210)裝入①襯套裝入前須先擦拭乾淨②襯套內壁塗抹微薄牛油③襯套加熱比室溫高20度C23.裝入隔環(H406-020)24.裝入感應環(H4594)25.將鎖緊螺帽(Y0230-055)裝上26.①用扭力板手鎖1000kgf/cm②鬆開後再鎖800kgf/cm27.①將主軸拆下平放②鎖上軸承蓋(H4592)先鎖緊、後放鬆③用厚薄規量測間隙量④標準干涉在1~3條28.用塞頭塞住油孔29.裝入襯套外環(H4606)30.鎖上軸承蓋31.用量錶量測主軸上端之偏擺,需在2μ內,從螺帽的鎖緊螺絲調整32.鎖上感應螺絲(H4288)33① H4593 拉桿② 鋼珠×4 Y0900-018迫緊③ H460-010定位柱④ H460-110 壓盤⑤ H4605×3隔環⑥ Y0775-342×90蝶形彈簧⑦ H4595導柱⑧ H4596定位柱1 2345 6 7834.組裝拉桿①將隔環(H4605)依所需厚度研磨②將碟型彈簧塗抹牛油③依序放入隔環及碟形彈簧(3片一組)④將拉桿完全鎖緊到底⑤裝上迫緊(Y0900-018)⑥裝上4顆鋼珠5/16”⑦檢查拉桿上的防鬆螺絲是否鎖緊35.將拉桿裝上主軸:裝上前需將碟形彈簧外端再塗上牛油,防止打刀時摩擦產生異音36.將定位柱(H460-010)裝上,導柱(H4595)鎖緊,檢查防鬆螺絲是否鎖上37.將壓盤(H460-110)鎖上38.量測主軸偏擺是否在公差內,鎖上固定鍵(H4391)×2,主軸完成後須整支作防銹處理,螺絲鎖緊後畫上記號,確保螺絲鎖緊,螺絲需塗抹防鬆劑。

加工中心装配知识点总结

加工中心装配知识点总结一、加工中心装配概述加工中心是一种多功能的数控机床,其主要特点是能在同一台机床上进行数控车削、铣削、钻削、攻丝和切槽等多种工艺加工。

加工中心广泛应用于航空、航天、军工、汽车、模具、通讯、医疗设备、家电、五金加工等领域。

加工中心的装配是整个生产过程中至关重要的一环,其质量直接影响到加工中心的使用性能和加工精度。

二、加工中心装配流程1. 零部件加工与检验:加工中心的零部件包括主轴、工作台、刀库、进给系统、润滑系统等。

零部件制造完成后需要进行严格的检验,确保其尺寸精度和质量合格。

2. 装配前检查:在进行装配之前,需要对各个零部件进行全面检查,确保零部件的完整性和完好度,防止因零部件质量问题导致的后续装配问题。

3. 装配:根据加工中心的装配图纸和装配工艺流程进行装配,包括主轴、进给系统、润滑系统、刀库、工作台等部件的安装与调整。

4. 装配调试:装配完成后需要进行装配调试,对加工中心的运动部件、润滑系统、进给系统、主轴等进行全面调试和检测,确保其运行稳定和精度合格。

5. 设备调试:装配完成后,需要对整个加工中心进行设备调试,包括设备的联动运动、工艺加工精度等方面的检测和调试。

三、加工中心装配的关键技术1. 加工中心的主轴装配技术:主轴是加工中心的核心部件,其装配质量直接关系到加工中心的工作精度和稳定性。

主轴的装配技术包括轴承的安装与调整、主轴的安装与调试、主轴的动平衡和静平衡调整等。

2. 加工中心的进给系统装配技术:进给系统是加工中心的重要部件之一,其装配质量关系到加工中心的工作精度和稳定性。

进给系统的装配技术包括电机的安装与调试、进给轴的安装与调试、导轨的安装与调试等。

3. 加工中心的润滑系统装配技术:润滑系统对加工中心的工作精度和使用寿命具有重要影响,其装配质量关系到加工中心的运行稳定性和寿命。

润滑系统的装配技术包括润滑泵的安装与调试、润滑管路的安装与调试、润滑点的设置与调试等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、立式加工中心装配主要分为四部分:

(一)、研磨部分;

(二)、分装部分;

(三)、总装部分;

(四)、调试部分;

二、研磨部分主要包括:

(一)、床身研磨部分:

1、床身的检查及清理;

2、床身地脚螺钉孔手工铰丝,安装地脚螺钉,床身按装配现场位置摆放就位;

3、床身安装水平调整;

4、Y向直线导轨安装基面直线性及扭曲度的检查;

5、Y向直线导轨的安装;

6、复查Y向单根直线导轨的直线性(水平面内/垂直面内);

7、复查Y向两根一组直线导轨的平行度;

8、Y向驱动装置中电机座及轴承座平行度、等距度的确定(暂不打销子);(二)、十字滑台研磨部分:

1、十字滑台的检查及清理;

2、将Y向滑块处的调整垫磨成等高;

3、十字滑台X向直线导轨安装基面直线性及扭曲度的检查;

4、X向直线导轨的安装;

5、复查X向单根直线导轨的直线性(水平面内/垂直面内);

6、复查X向两根一组直线导轨的平行度;

7、X向驱动装置中电机座及轴承座平行度、等距度的确定(暂不打销子);

8、Y轴轴线运动和X轴轴线运动间的相互垂直;

9、Y向螺母端面平行度及其与电机座或轴承座等距度的确定;

10、打销子固定Y向驱动装置中电机座及轴承座的位置;

(三)、工作台研磨部分:

1、工作台的检查及清理;

2、将X向滑块处的调整垫磨成等高;

3、X向螺母端面平行度及其与电机座或轴承座等距度的确定;

4、打销子固定X向驱动装置中电机座及轴承座的位置;

5、检查工作台上平面对X轴、Y轴的平行度;

6、检查工作台基准T型槽和X轴轴线运动间的平行度;

(四)、主轴箱研磨部分;

1、立柱的检查及清理;

2、立柱安装水平调整;

3、刮研主轴箱贴塑面(安装主轴、主轴检查棒、气缸座及气缸,为了锁住主轴检查棒);

4、Z向驱动装置中电机座及轴承座平行度、等距度的确定(暂不打销子);

5、Z向螺母端面平行度及其与电机座或轴承座等距度的确定;

6、打销子固定Z向驱动装置中电机座及轴承座的位置;

7、安装左、右压板;

8、刮研镶条;

(五)、立柱与床身合研部分;

1、分别将立柱与床身的接合面清理干净并安装;

2、用吊车安装配重装置与立柱中;

3、分别移动工作台、十字滑台及主轴箱,检查如下精度:

1)、Z轴轴线运动和X轴轴线运动间的垂直度;

2)、Z轴轴线运动和Y轴轴线运动间的垂直度;

4、精度不对时,修刮床身与立柱的结合面;

5、复查其它精度:

1)、X轴轴线运动的直线度;

2)、Y轴轴线运动的直线度;

3)、Z轴轴线运动的直线度;

4)、Y轴轴线运动和X轴轴线运动的垂直度;

5)、主轴轴线和Z轴轴线运动间的平行度;

6)、主轴轴线和X轴轴线运动间的垂直度;

7)、主轴轴线和Y轴轴线运动间的垂直度;

8)、工作台面的平面度;

9)、工作台面和X轴轴线运动间的平行度;

10)、工作台面和Y轴轴线运动间的平行度;

11)、工作台面和Z轴轴线运动间的垂直度;

12)、工作台基准T型槽和X轴轴线运动间的平行度;

以上精度如有不对时,及时返修。

6、各项精度检查合格后收拾卫生,将机床工作台面涂上防锈油;

7、吊光机,转入总装现场,就位,调水平、扭曲;

三、分装部分主要包括:

(一)、X、Y、Z轴丝杠安装:

1、安装部件的检查及清理;

2、修磨法兰盘;

3、穿丝杠;

4、轴承的组装;

5、轴承的固定;

6、安装丝杠螺母;

7、精度的确认;

(二)、整体防护分装;

(三)、主轴箱分装;

四、总装部分主要包括:

1、三轴润滑分配器、刮屑板的安装;

2、三轴润滑管路的连接;

3、气动部件的安装;

4、气动管路的连接;

5、电机联轴器的安装;

6、三轴电机的安装;

7、平衡重安装;

8、导向杆安装;

9、主轴箱挡水板安装;

10、主轴电机带轮的安装;

11、水箱安装;

12、管路安装;

13、气缸连接;

五、调试部分主要包括:

1、电气总装;

2、传程序;

3、三轴回零;

4、装配拉罩支架;

5、装配X、Y、Z轴拉罩;

6、动平衡试验;

7、空运转48小时;

8、参照《合格证明书》,复查机床相关精度:

使用方尺及百分表检查1)~6)项精度:1)、X轴轴线运动的直线度;

2)、Y轴轴线运动的直线度;

3)、Z轴轴线运动的直线度;

4)、Z轴轴线运动和X轴轴线运动间的垂直度;5)、Z轴轴线运动和Y轴轴线运动间的垂直度;6)、Y轴轴线运动和X轴轴线运动间的垂直度;

使用主轴检查棒检查7)、8)项精度:7)、主轴锥孔的径向跳动;

8)、主轴轴线和Z轴轴线运动间的平行度;

使用飞机胎、方尺检查9)、10)项精度:9)、主轴轴线和X轴轴线运动间的垂直度;10)、主轴轴线和Y轴轴线运动间的垂直度;

11)、工作台面的平面度;

12)、工作台面和X轴轴线运动间的平行度;

13)、工作台面和Y轴轴线运动间的平行度;

14)、工作台面和Z轴轴线运动间的垂直度;

15)、工作台基准T型槽和X轴轴线运动间的平行度;

9、交检精度:

主轴中速运转1小时,进行热检,检查内容重复第8序。

10、光管准直仪检测;

11、刀库的整体安装;

12、调试刀库;

13、刀库运行8小时;

14、激光检测;

15、球杆仪检测;

16、切削试料;

17、8小时全机能;

18、整体完善及整改;

19、固定三轴及平衡重;

20、拆机出厂;。