数控车床上异型梯形螺纹的加工技巧

数控车床上加工梯形螺纹

数控车床上加工梯形螺纹内容摘要:在数控车床上加工梯形螺纹是一个全新的课题,本文通过对梯形螺纹加工的工艺分析和加工方法的研讨,探索出一套可以在数控车床上加工出合格梯形螺纹的方法在普通车床的生产实习过程中,加工梯形螺纹课题是最基本的实习课题,但在数控车床实习过程中,常常由于加工工艺方面的原因,却很少进行梯形螺纹的加工练习,甚至有人提出在数控车床上不能加工梯形螺纹,显然这种提法是错误的.其实,只要工艺分析合理,使用的加工指令得当,完全可以在数控车床上加工出合格的梯形螺纹.一、梯形螺纹加工的工艺分析1.梯形螺纹的尺寸计算梯形螺纹的代号梯形螺纹的代号用字母“Tr”及公称直径×螺距表示,单位均为mm。

左旋螺纹需在尺寸规格之后加注“LH”,右旋则不用标注。

例如Tr36×6,Tr44×8LH等.国标规定,公制梯形螺纹的牙型角为30°.梯形螺纹的牙型如图(1),各基本尺寸计算公式如表1—1。

图1 梯形螺纹的牙型2。

梯形螺纹在数控车床上的加工方法直进法螺纹车刀X向间歇进给至牙深处(如图2a)。

采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重.当进刀量过大时,还可能产生“扎刀”和“爆刀”现象。

这种方法数控车床可采用指令G92来实现,但是很显然,这种方法是不可取的。

斜进法螺纹车刀沿牙型角方向斜向间歇进给至牙深处(如图2b)。

采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀”现象。

该方法在数控车床上可采用G76指令来实现。

交错切削法螺纹车刀沿牙型角方向交错间隙进给至牙深(如图2c)。

该方法类同于斜进法,也可在数控车床上采用G76指令来实现。

切槽刀粗切槽法该方法先用切槽刀粗切出螺纹槽((如图2d),再用梯形螺纹车刀加工螺纹两侧面。

这种方法的编程与加工在数控车床上较难实现.表1—1 梯形螺纹各部分名称、代号及计算公式名称代号计算公式P 1.5~5 6~12 14~44 牙项间隙a ca c0.25 0.5 1大径d、D4d=公称直径,D4=d+a c中径d2、D2d2=d—0。

数控车床加工梯形螺纹的方法与技巧

1.用数控车床加工梯形螺纹的方法与技巧摘要:通过对G32 指令格式及说明、梯形螺纹的参数的计算、借刀量的计算、加工程序的编写等内容介绍了用G32 指令加工梯形螺纹的的步骤和方法,其核心是利用刀具的偏移—借刀量来改变梯形螺纹刀的进刀方式,从而加工出合格的螺纹。

关键词:G32;参数;借刀量;程序用普通机床加工梯形螺纹费时、费力,对工人操作机床的熟练程度和技术要求也较高,而且加工的工件质量较低且不稳定。

为改变这种情况,我们使用数控车床加工梯形螺纹,结果加工的工件质量稳定且高,降低了工人的劳动强度,提高了生产效率。

FANUC 数控系统螺纹加工指令有G32、G76、G92 三个,在这里只对G32 指令进行简单的探讨。

1 G32 指令格式及使用说明格式:G32-X(U)-Z(W)-F式中:X(U)、Z(W) —螺纹切削的终点坐标值;F —螺纹导程。

G32 加工螺纹的一个循环分4 个程序段完成,如图1 所示,即:G0 X20;(X 轴快速进刀)G32 X20 Z44 F4;(螺纹切削加工)G0 X24;(X 轴快速退刀)G0 Z5;(Z 轴快速退刀),提醒注意:设定δ1、δ2 的数值要合适恰当。

图1 车刀走刀路线2 梯形螺纹参数的计算以图2 为例说明梯形螺纹参数的计算。

图2 零件图表1 梯形螺纹参数表名称代号计算公式计算结果/mm螺距牙顶间隙大径中径小径牙高Pacdd2d3h4 mm0.25 mm公称直径d2 =d-0.5Pd3=d-2hh=0.5P+ac40.25222017.502.253 采用偏移刀具的方法加工梯形螺纹G32 加工螺纹的进刀是直进法,如图3 所示,这种进刀法是车刀的三棱同时切削,容易产生震动和扎刀现象。

如采用偏移刀具的方法,即使车刀沿着Z轴方向移动一定的量(普通车床中的借刀量),那么车刀的进刀方式就变成图4 所示的方式,这样车刀的两棱切削能有效的防止震动和扎刀,提高了梯形螺纹的质量。

图3 车刀直进法图4 车刀斜进法以表2 为例说明借刀量的计算:总借刀量的计算:h×tan150=2.25×0.2679=0.603 mm每刀借刀量的计算:ap×tan150每刀借刀量的数值如表2 所示。

梯形螺纹在数控车床上的变速车削加工,很实用的技巧

梯形螺纹在数控车床上的变速车削加工,很实用的技巧我们知道,在数控车床上车削梯形螺纹工件,高速车削时不能很好地保证螺纹的表面粗糙度,达不到加工的要求,低速车削时生产效率又很低,而直接从高速变为低速车削时则会导致螺纹乱牙。

本人经过试验,变速车削时的乱牙问题可以用一种简单实用的方法加以解决,车削螺纹时可以先用较高转速车削,再用低速来精车及修光,从而提高了生产效率,并很好地保证了螺纹的尺寸精度和表面粗糙度。

变速车削梯形螺纹的方法 1下面以加工梯形螺纹Tr36×6为例,介绍如何在CST980T系统的数控车床上变速车削梯形螺纹。

车削的梯形螺纹工件如图1所示。

由于此梯形螺纹的螺距较小,可采用斜进搭配刀法加工,因GSK980T系统的G76螺纹切削复合循环指令就是以斜进方式进刀的,故可采用G76指令,粗车梯形螺纹时编程如下,留出精车余量。

G00 X40 Z-20;G76 P010030 Q80 R0.05;G76 X29 Z-85 P3500 Q100 F6;G00 X200 Z50;粗车完成后,如果此时将转速直接调到低速调用原程序精车,则一定会乱牙,发生崩刃或撞车事故,故我们在低速车削之前要解决车刀乱牙问题。

考虑到低速车削时车刀进给速度很慢,我们可以用肉眼来观察车削时螺纹车刀与螺纹牙形槽是否对准,具体操作方法如下:(1)改变工件坐标系,使车刀车螺纹时不接触工件表面,粗车后将粗车刀停在位置X200 Z50处,此时在录入方式下输入G50 X192后执行,即改变了坐标系,相当于将坐标系原点沿X轴正方向移动了4mm,也就是稍大于一个牙高的距离。

此时将车床主轴转速调低,如调到25r/min,重新运行程序,粗车刀将车不到工件表面,在接近工件表面的位置移动。

如图2所示。

(2)使车刀与车出的梯形螺纹槽重新对正,由于车刀进给速度很慢,此时我们可以看出车刀与原先车出的梯形螺纹槽是不重合的,车刀偏移了一小段距离,如图2所示,目的就是要使车刀重新对准车出的梯形螺纹槽。

在数控车床上用宏程序加工梯形螺纹

不是理想的加工方法。

ቤተ መጻሕፍቲ ባይዱ

为了解决“直进分”和“斜进法”的缺点,就

必须改善刀具的切削方式。通过分析,最后选用

(见图3)“分层切削法”。“分层切削法”是先

把螺纹X向分成若干层,

每层Z向再进行若干次粗

切削,再进行左、右精车

切削。每层刀具只需沿左

右牙型线切削,背吃刀量

小,从而使排屑比较顺

利,刀具的受力和受热情

图3 分层切削法

起刀点Z轴偏 移量(CE)的计 算公式为

图7

CE=BE-BC=(AH+tan15°×HE)-BC =(P/4+tan15°×HE)-BC 即起刀点Z轴偏移量(螺纹右侧留0.1mm的精 加工量)参数变量为

#8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1;

每层Z轴的切削余量(DF)的计算公式为

M 机床自动化 achine Tools Automation

在数控车床上用宏程序加工梯形螺纹

中国北车永济新时速电机电器有限责任公司 (山西 044502) 陈建军 永济电机高级技工学校 (山西 044500) 张丽波

一、梯形螺纹在数控车床上的加工工艺

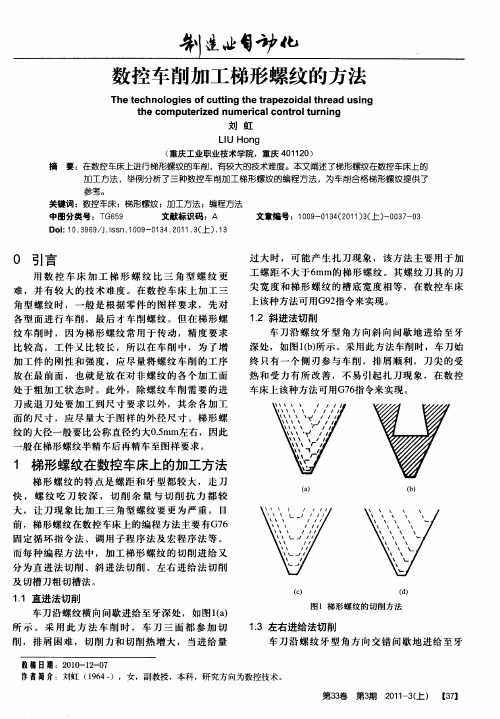

数控车加工螺纹有三种指令:G32、G92、 G76。其中G32、G92的进刀方式为“直进法” (见图1);G76的进刀方式为“斜进法”(见图 2)。

DF=BF-BD=2(AH+tan15°×HE)-BD

即每层Z轴的切削余量(螺纹左侧留0.1mm的 精加工量)参数变量为

#9=#2/2+TAN[15]*[#1-#3]-#6-0.1

(3)外螺纹Tr36×6程序

O8888; M03S200; G00X100Z50; T0101; G00X40Z10; #1=36;(螺纹大径及公称直径) #2=6;(螺距) #3=#1-#2/2;(螺纹中径) #4=0.5;(牙顶间隙) #5=#1-#2-2*#4;(螺纹小径) #6=1(T型螺纹刀刀尖宽) #7=0.366*#2-2*TAN[15]*#4;(牙底槽宽) #8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1;(起 到点Z轴偏移量,右侧留0.1mm) #9=#2/2+TAN[15]*[#1-#3]-#6-0.1;(每层Z 轴的切削余量,左侧留0.1mm) #10=0.5(X轴的吃刀量) N1IF[#1LE#5]GOTO4;(判断切削直径,如果X值 ≤小径,则执行N4程序段) N2IF[#9LE0.1]GOTO3;(判断每层Z轴切削余量如 果余量≤0.1mm,则执行N3程序段) G00Z[10+#8];(Z轴起刀点) G92X#1Z-42F#2;(切削螺纹) #8=#8-0.3;(重新计算Z轴起刀点偏移量,递减0.3mm) #9=#9-0.3;(重新计算每层Z轴切削余量,递减0.3mm) GOTO2;(无条件执行N2程序段) N3#1=#1-#10;(重新计算切削直径X值) #8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1(重新 计算Z轴起刀点偏移量) #9=#2/2+TAN[15]*[#1-#3]-#6-0.1;(重新计 算每层Z轴切削余量) IF[#1GE33]THEN#10=0.5(判断切削直径,对X轴吃刀 量重新赋值)

数控车床可换刀、换速加工梯形螺纹的操作技巧

数控车床可换刀、换速加工梯形螺纹的操作技巧文/植才华本文探讨数控车床可换刀、换速加工梯形螺纹的操作技巧。

一、加工方法及刀具选择梯形螺纹一般作传动用,精度高(图1)。

在数控车床上加工梯形螺纹,可沿用普通车床的加工方法加工。

进刀方式有斜进法、直进法和左右借刀法。

粗车选用斜进法,精车选用直进法和左右借刀法来控制精度和两侧的表面粗糙度。

粗车时,为了缩短加工时间,转速可选高些,将过多的余量尽快去除。

精车时,转速可选较低些,尽量控制好精度和降低两侧的表面粗糙度值。

车刀选择:粗车刀选硬质合金刀具,精车刀选高速钢刀具。

设1号刀为基准刀(90°外圆车刀)、2号刀为高速钢切槽刀(刀宽4mm、右刀尖对刀)、3号刀为硬质合金梯形螺纹粗车刀(刀宽1.5mm、右刀尖对刀)、4号刀为高速钢梯形螺纹精车刀(刀宽1.7mm、右刀尖对刀)。

二、加工时选择的指令梯形螺纹与三角螺纹相比,螺距及牙深都比较大,且精度高,两侧表面粗糙度值要求较小。

由于梯形螺纹成型前,余量多,切削力大,对刀具的强度也有影响。

普通车床加工梯形螺纹灵活性较高,而数控车床加工完全是由程序来控制加工。

因此,在车削梯形螺纹时,需根据螺纹指令的特点,灵活运用。

笔者所在学校的数控系统为广州数控GSK980TD系统。

车削螺纹的指令有G32、G92和G76。

G32、G92,进刀方式为直进法,两侧的刀刃同时参加切削,切削力大,排屑困难,适合车削螺距小于2mm的三角螺纹。

G76进刀方式为斜进法,车削时,切削深度为递减式,刀具从尾座方向沿车床主轴方向单侧刃车削,刀具切削力较小,易排屑。

一般适合大螺距螺纹加工。

所以,梯形螺纹粗加工时,选择G76指令编程。

精加工时,选择G92指令编程。

三、装夹方案一是先加工左侧外圆尺寸φ300-0.025、φ380-0.025部分并倒角1×45°(两个)。

用三爪自定心卡盘夹毛坯外圆φ40,伸出长度50mm,校正夹紧。

由于零件外圆部分由直线构成,故采用G71循环指令编程粗车,用G70循环指令编程精车。

数控车床梯形螺纹副的工艺与加工方法探讨

数控车床梯形螺纹副的工艺与加工方法探讨数控车床是一种利用计算机控制系统进行自动化加工的机床,其广泛应用于机械制造领域。

梯形螺纹副是一种常见的连接方式,在很多机械设备中都有应用。

本文将对数控车床梯形螺纹副的工艺与加工方法进行探讨。

梯形螺纹副的工艺涉及到加工过程的规划与工艺参数的选择。

在进行梯形螺纹副加工时,首先需要根据设计要求绘制零件的加工图纸,明确螺纹的参数和位置。

根据加工图纸确定螺纹的齿距、螺距、螺纹角等参数,以及螺纹所在的位置和加工方式。

对于数控车床加工梯形螺纹副,一般采用外圆加工和切槽加工两种方式。

外圆加工是指将工件夹紧在数控车床主轴上,利用车刀切削工件外表面,同时通过进给轴移动,使得工件通过刀具,从而完成螺纹的加工。

切槽加工是指将工件夹紧在数控车床刀塔上,通过多次切入、切退的方式,完成螺旋槽的加工。

具体加工过程中,首先需要选择合适的车刀和加工参数。

车刀的选择应根据工件材料、加工形式和表面要求等因素综合考虑。

常用的车刀有内切刀、外切刀、螺旋槽刀和圆弧刀等。

加工参数包括切削速度、切削深度和进给速度等。

这些参数的选择应根据工件材料的硬度、工件的尺寸和表面要求等因素进行调整。

在加工过程中,还需要注意工件夹紧和加工刀具的选用。

工件的夹紧应牢固可靠,以防止工件在加工过程中产生轴向或径向移动。

加工刀具的选用应根据工件的材料和要求,选择合适的刀具材料和刀具结构。

在进行切槽加工时,要注意加工刀具的尺寸和形状,以确保加工出的螺旋槽符合要求。

另外,数控车床梯形螺纹副的加工还需要根据工件的形状和要求进行编程。

编程主要包括几何编程和刀具路径编程。

几何编程是根据加工图纸上的几何尺寸和位置信息,按照数控系统的编程规范,编写数控指令。

刀具路径编程是根据加工过程中的切削操作,编写刀具的运动轨迹和加工路径。

总结起来,数控车床梯形螺纹副的工艺与加工方法主要包括:根据加工图纸确定加工参数和加工方式;选择合适的车刀和加工刀具;注意工件的夹紧和加工刀具的选用;根据工件的形状和要求进行编程。

数控车床上加工梯形螺纹

数控车床上加工梯形螺纹数控车床是现代工业生产中常见的一种加工设备,它具有高效、精准、自动化等特点,广泛应用于各种机械零部件的制造。

在数控车床上加工梯形螺纹是数控机床加工技术中比较常见的一种工艺,本文将对数控车床上加工梯形螺纹的相关知识进行介绍。

一、梯形螺纹的基本概念梯形螺纹是一种常见的机械连接件,它具有角度大、承载能力强、自锁性好等特点,在各种机械传动系统中得到了广泛应用。

梯形螺纹由两个部分组成,即螺纹母线和螺纹齿。

其中,螺纹母线是螺旋形状的基准线,螺纹齿是沿着螺纹母线形成的齿槽。

梯形螺纹的截面形状为梯形,因此得名梯形螺纹。

二、数控车床梯形螺纹加工的工艺流程数控车床梯形螺纹加工是一项复杂的工艺,需要严格按照下列流程进行操作:1、选择合适的加工刀具和夹具。

梯形螺纹加工需要使用梯形刀片和加工夹具。

2、进行数控编程。

为了保证梯形螺纹的精度和效率,必须按照标准的数控工艺进行编程。

编程时需要注意螺纹的螺距、大径、小径等参数。

3、确定加工工艺参数。

梯形螺纹加工过程中,需要准确设置加工速度、进给速度、切削深度等参数。

这些参数的设置需要根据加工材料、加工刀具、产品要求等因素进行综合考虑。

4、调整机床和夹具。

在开始加工前,需要根据加工流程的需要,对机床和夹具进行仔细调整,保证加工质量和效率。

5、进行加工试制。

在实际加工前需要进行少量的试制,验证加工程序的正确性,以及加工过程中是否有误差和问题。

6、进行正式加工。

经过试制试验后,进入正式加工程序。

在加工过程中需要持续监测加工质量和时间,及时调整机床和加工参数。

7、加工结束。

加工完成后需要进行产品质量检查,包括尺寸、形状、表面光洁度、加工精度等检测。

检测合格后,进行包装和出库。

三、数控车床梯形螺纹加工的常见问题在实际加工过程中,常会遇到各种问题和困难,例如螺纹切削难度大、切削热量过大、加工精度低等。

为了保证梯形螺纹的质量和效率,必须解决这些问题。

以下是几个常见的问题和对策:1、螺纹切削难度大。

数控车削加工梯形螺纹的方法

() b

11 直 进法 切 削 .

车 刀沿 螺 纹横 向间歇 进 给 至牙 深 处 ,如 图 1a () 所 示 。采 用 此 方 法 车 削 时 , 车 刀 三 面 都 参 加 切 削 ,排 屑 困 难 ,切 削 力 和 切 削 热 增 大 , 当进 给 量

收 稿 日期 :2 1-1- 7 0 0 2 0

加 工 件 的 刚性 和 强 度 , 应 尽 量 将 螺 纹 车 削 的 工 序

放 在 最 前 面 ,也就 是 放 在 对 非 螺 纹 的 各 个 加 工 面 处 于粗 加 工状 态 时 。 此 外 ,除 螺 纹 车 削 需 要 的 进

刀或 退 刀 处 要加 工到 尺 寸 要 求 以 外 ,其 余 各 加 工

务I

訇 化

数 控车削加 工梯 形螺纹 的方法

Th ch ol gis of u tn h r p z d l h e d u n et e n o e ti g t e ta e oi a r a si g c t

t ec h om p t rz d n u e ie um e i a on r ur i g rc l c toI t nn

过 大 时 ,可 能 产 生 扎 刀 现 象 ,该 方 法 主 要 用 于 加 工 螺 距 不大 于6 mm的梯 形 螺 纹 。其 螺 纹 刀 具 的 刀

尖 宽 度 和 梯 形 螺 纹 的 槽 底 宽 度 相 等 指令 来实 现 。 2

纹 车 削 时 ,因 为 梯 形 螺 纹 常 用 于 传 动 ,精 度 要 求

出精加 工 余量 ,再 使 用G9 螺纹指 令 ,采 用直 进法 2

力 减 小 。但 用 该 方 法 车 削 螺 纹 时 , 刀尖 宽 度应 比 螺 纹 槽 底 宽 度 窄 一 点 。大 导 程 的梯 形 螺纹 , 因为 牙型 宽 度 较 大 ,宜 使 用 左 、 中、 右分 层 进 行切 削 的加 工 方 法 。在 数 控 车 床 上 该种 方法 常 采 用 宏程 序 编程 来 实现 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

(上接第 148 页)

3 结束语

改进后的宏程序通过现场应用证明,该方法可行,能简化 宽槽加工程序,满足切槽循环指令的要求。对于带有倒角或倒 圆角的宽槽,可以使用改进的宏程序粗切槽后再利用 G72 指 令对倒角和槽壁部分进行精加工。

A区 B区 A区

B区

图 4 无 R 的梯形螺纹槽

3 实例编程(不精车)

C区

图 5 有 R 的梯形螺纹槽

图 6 为有 R 的 40°异型螺纹(R1 = 0.6 mm)零件图,加工

收稿日期:2010- 03- 26 作者简介:周黎明(1970—),男,江苏宜兴人,实验师,数控车高级技师,一直从事实验实习工作。

1 加工方法分析

项尺寸也相应达到尺寸要求,尺寸精度易于控制,螺纹表面质 量好,甚至其它异型螺纹的加工也可套用该法的编程思路进行 加工。

图 1 直进法

图 2 斜进法

2 加工工艺分析

图 3 左右车削法

数控车削螺纹一般有 3 种方法:直进法、斜进法和左右车 削法。

(1)直进法。又称成形法(见图 1)。在车削螺纹时,车刀 X 向间歇地进给至牙深处,Z 向不作移动。此种方法的螺纹车刀 为三刃切削,导致加工切削力和切削热增加,排屑困难。当切 到一定深度时,易产生“扎刀”和“爆刀”现象。但是当刀具材料 和质量较好且螺距不大时,梯形螺纹仍能顺利加工。

Abs tract: This paper studied on the development of cycling program for grooves based on HNC- 21T by using macro program. The program has been a reliable application of formal production. It made the programming simple and satisfied the need of Cycling Program for grooves. It has an positively ovbious effect on grooving. Key words : FANUC CNC system;lathe;complex grooves;cycling program ; macro program

社,2008.

De ve lopme nt of Cycling P rogra m for Groove s ba s e d on Hnc- 21T Ma cro P rogra m

ZHANG Qian (Mechanical and Electronic Engineering Department, Hunan Railway College of Science & Technology, Zhuzhou Hunan 412003, China)

4 结束语

在 FANUCOI 系统的数控车床上,利用本文所示的程序进 行了有 R 的 40°异型梯形螺纹的实际加工,效果相当理想。程 序工艺编制合理,加工质量高,解决了异型梯形螺纹在数控加 工中的诸多难题。

参考文献: [1] 唐应谦,等. 数控加工工艺学[M]. 北京:劳动出版社,2000. [2] 陈海舟. 数控加工宏程序[M]. 北京:机械工业出版社,2006.

151

Equipment Manufactring Technology No.6,2010

程序及说明如下。

3×60° 3×60°

40°

10 5±0.02

0

准58- 0.03 准33

0

准48- 0.53 +0.145 5.5+0.070 2.5

10 40

95±0.05

R1

R1

图 6 有 R 的 40°异型螺纹(R1 = 0.6 mm)

图 4 和图 5 分别属于无、有 R 的异型螺纹的梯形螺纹槽。 两者的数控程序均采用宏程序,加工方法采用左右借刀法。当 加工无 R 的异型梯形螺纹时 (见图 4),数控加工程序段分 2 部分,即加工梯形槽两侧面的 A 区域和加工槽底的 C 区域;当 加工有 R 的异型梯形螺纹时(见图 5),数控加工程序分 3 部 分,即梯形槽两侧 A 区域、圆弧段 B 区域和槽底 C 区域。由此 可见,异型螺纹的数控加工程序是通用的,当加工无 R 的异型 螺纹时,只要把该程序中加工圆弧段 B 区域的程序段去掉即 可。当加工其他参数的异型螺纹时,只需把程序中相应的参数 修改即可。

3.2 切削 B 部分程序 #3 = 0.5- - - 0.395;(范围放大,防止上层余量大) WHILE [#3GE0] DO2;(若 #3<0,则运行 END2 语句)

#4=SQRT[0.36 - [0.6 - #3]*[0.6 - #3]]; G00 Z[10 + 0];(车削 R 圆角时刀具 Z 方向起点) X[[18.5+0.4+#3]*2]; G32 Z - 45F10; (车螺纹至 Z= - 45) G00 X60; G00 Z[10+0.708+#4]; (车削 R 圆角时刀具 X、Z 方向起点; 向右借刀) X[[18.5+0.4+#3]*2]; G32 Z - 45F10(; 车螺纹至 Z= - 45) G00 X60; G00 Z[10 - 0.708 - #4];(车削 R 圆角时刀具 X、Z 方向起 点;向左借刀) X[[18.5+0.4+#3]*2]; G32 Z - 45F10;(车螺纹至 Z= - 45) G00 X60; #3 = #3 - 0.07; END 2; 3.3 切削 C 部分程序 #6=0.708; WHILE [#6GE 0] DO3;(若 #6<0,则运行 END 3 语句) #5=#6*TAN[0]; G00 Z[10+#6]; X[[18.5+0.4+#5]*2]; G32 Z - 45F10;; G00 X60; G00 Z[10 - #6]; X[[18.5+0.4+#5]*2]; G32 Z - 45F10;; G00 X60; #6=#6 - 0.1; END 3; G00 X100; Z100; M05; M30; 程序的复杂在于,把螺纹的总切削量通过宏程序变量的 变化来进行分层加工,每层的吃刀深度相同,同时在加工中又 采用了左右借刀法来进行车削,确保每次切削完一个层面,再 进行下一层加工,使加工精度和表面粗糙度都得到了相应的 改善。

152

《装备制造技术》2010 年第 6 期

CNC La the S ha pe d Tra pe zoid Thre a de d P roce s s ing Te chnique s

ZHOU Li- ming (Yixing Jiangsu Province Institute of Technicians, Training Department , Yixing Jiangsu 214206,China)

参考文献: [1] 张武刚,杨武成. FANUC 数控系统车槽循环功能的改进[J]. 组合机

床与自动化加工技术,2008,(5):72- 74 [2] 顾力平. 数控机床编程与操作[M]. 北京:中国劳动社会保障出版

社,2005. [3] 田 坤. 数控机床编程、操作与加工实训[M]. 北京:电子工业出版

右借刀) X[[18.5+0.4+#1]*2]; G32 Z - 45F10;(车螺纹至 Z= - 45) G00 X60; G00 Z[10 - 1.128];(再次车螺纹时刀具的 X、Z 方向起点;

向左借刀) X[[18.5+0.4+#1]*2]; G32 Z - 45F10; (车螺纹至 Z= - 45) G00 X60; G00 Z [10+1.128+#2];(再次车螺纹时刀具的 X、Z 方向起

Abs tract: In the process of machining abnormal trapezoidal threads using NC lathe, the result was not very ideal usually because of machining methods, processing technology,processing programming, etc. A series of methods for machining a variety of abnormal trapezoidal threads using NC lathe was explored through the analysis of the technology for processing abnormal trapezoidal threads and the discussion of machining methods and programming. Key words : NC lathe;abnormal trapezoidal thread;processing technology;NC Programming

中图分类号:TG519.1

文献标识码:B

文章编号:1672- 545X(2010)06- 0151- 03

异型梯形螺纹是一种非标准的梯形螺纹,即其螺纹尺寸 参数与标准梯形螺纹不完全一样。在车床上加工异型梯形螺 纹,是一项技术难度较高的工作。其在普通车床上车削时,要 求工人有比较熟练的操作技巧。螺纹加工精度和效率受人为 因素影响比较大。数控车床的高精度加工性能,为异型梯形螺 纹的车削提供了良好的加工基础。但在数控车床上加工异型 梯形螺纹时,若不能很好地对加工方法、工艺和数控加工程序 的编制进行细致分析,就不能加工出合格的工件。

《装备制造技术》2010 年第 6 期