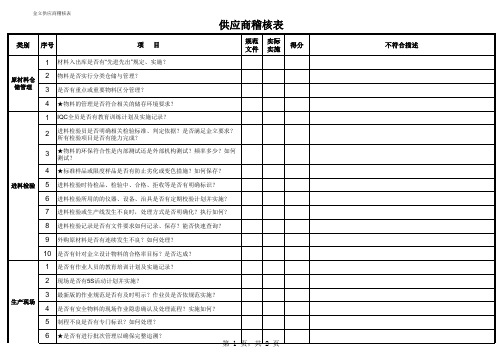

供应商稽核表

供应商稽核表

供应商稽核表

类别 序号

项目

规范 实际 文件 实施

得分

1 材料入出库是否有“先进先出”规定、实施?

原材料仓 储管理

2 物料是否实行分类仓储与管理? 3 是否有重点或重要物料区分管理?

4 ★物料的管理是否符合相关的储存环境要求?

1 IQC全员是否有教育训练计划及实施记录?

2

进料检验员是否明确相关检验标准、判定依据?是否满足金立要求? 所有检验项目是否有能力完成?

3

★物料的环保符合性是内部测试还是外部机构测试?频率多少?如何 测试?

4 ★标准样品或限度样品是否有防止劣化或变色措施?如何保存?

进料检验 5 进料检验时待检品、检验中、合格、拒收等是否有明确标识?

6 进料检验所用的的仪器、设备、治具是否有定期校验计划并实施?

7 进料检验或生产线发生不良时,处理方式是否明确化?执行如何?

2

★制程检验是否有明确的检验批准、频率、方法?是否有能力完成所 有测试要求?

3 是否有产品的可靠性测试及失效分析计划?失效时如何改善?

4 现场品质人员是否有明确的拒收-重工-修理-再投入流程?实施如何?

制程品质 管控

5 ★制程检验中的仪器、设备治具是否有定期校验计划并实施? 6 制程检验记录是否有文件要求如何记录、保存?能否快速查询?

7 出货检验是否每批次都进行?记录是否可查?是否可以追溯?

8 是否每日收集分析失效产品的证据?不良批次是否有再检查?

9 ★是否有定义致命不良?有无记录?发生时如何处理?

Hale Waihona Puke 10★是否有定义生产停线或停止出货的程序?发生时如何通知金立采 购?

11 是否有针对金立产品的制程检验合格率目标?是否达成?

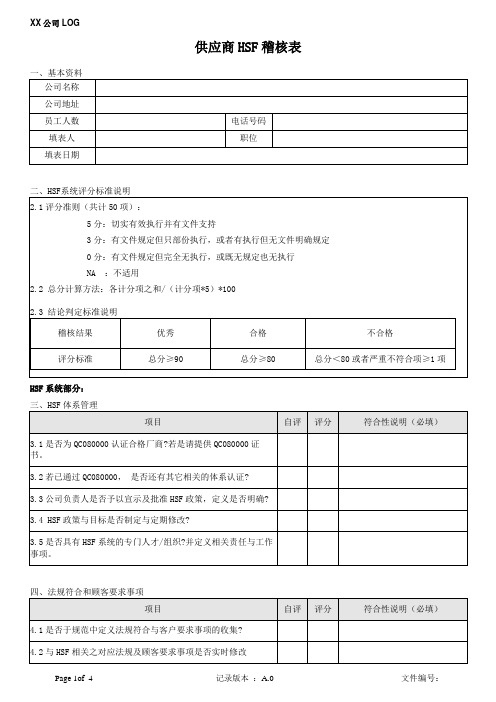

供应商HSF稽核表

八、人员训练Employee Training

项目

自评

评分

符合性说明(必填)

8.1是否制定了相关HSF管理的教育训练和训练程序?并且订定计划进行训练。

8.2是否有定期验证系统

文件规范系统部分:

九、规定标准与工程变更

项目

自评

评分

符合性说明(必填)

9.1零件的设计标准书或材料规格书中是否明确记载没有使用有害物质?

3.3公司负责人是否予以宣示及批准HSF政策,定义是否明确?

3.4HSF政策与目标是否制定与定期修改?

3.5是否具有HSF系统的专门人才/组织?并定义相关责任与工作事项。

四、法规符合和顾客要求事项

项目

自评

评分

符合性说明(必填)

4.1是否于规范中定义法规符合与客户要求事项的收集?

4.2与HSF相关之对应法规及顾客要求事项是否实时修改

供应商HSF稽核表

一、基本资料

公司名称

公司地址

员工人数

电话号码

填表人

职位

填表日期

二、HSF系统评分标准说明

2.1评分准则(共计50项):

5分:切实有效执行并有文件支持

3分:有文件规定但只部份执行,或者有执行但无文件明确规定

0分:有文件规定但完全无执行,或既无规定也无执行

NA :不适用

2.2 总分计算方法:各计分项之和/(计分项*5)*100

13.6矫正及预防措施系统建构是否有进行水平展开与标准化?

13.7是否定义如果不合格品已经出货到赛美科、能在24小时内向赛美科报告吗?

十四、出货检验

项目

自评

评分

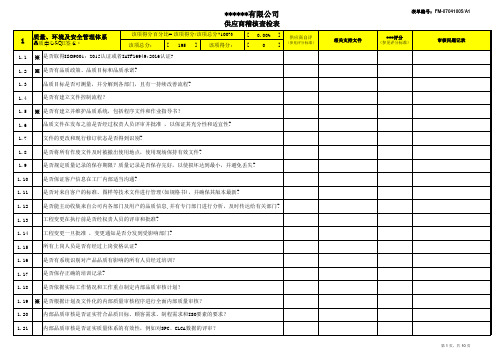

最新供应商现场稽核评审表

1.8

是否将所有作废文件及时被撤出使用地点,使用现场保持有效文件?

1.9

是否规定质量记录的保存期限?质量记录是否保存完好,以使损坏达到最小,并避免丢失?

1.10

是否保证客户信息在工厂内部适当沟通?

1.11

是否对来自客户的标准、图样等技术文件进行管理(如规格书),并确保其版本最新?

1.12

是否能主动收集来自公司内各部门及用户的品质信息,并有专门部门进行分析,及时传达给有关部门?

2.7

是否进行与产品有关的要求的评审?

2.8

是否对研发文件及执行标准进行管制?

2.9

设计和验证工作是否计划好并分配给有资格的人员?

2.10

对于设计变更,是否有识别、评审和批准的书面化程序?

2.11

是否有适当的文件和维持设计评审的记录?

2.12

物料在首批提交给客户试用时,是否有提交PPAP报告?

相关支持文件

2.1

公司是否设有独立的开发部,并有相关职责和开发计划?

2.2

计划是否随开发进展而更新?

2.3

量产前是否将产品与认可样品进行比较并确认是否能达到要求?

2.4

量产前是否有检验产品符合设计规格的要求?(如设计评审/确认)

2.5

是否有一程序来控制和验证产品,以确保能满足所有要求?

2.6

设计阶段的失效模式分析是否充分有效,并定期改善更新?

审核问题记录

第 1 页,共 10 页

******有限公司

供商稽核查检表

1.22

内部品质审核和改善措施是否根据文件流程来实行?

1.23 ※ 在内部审核过程中发现不足,负责该领域管理者能否及时采取改善措施?

1.24 ※ 是否取得ISO14001:2015认证?

RBA供应商稽核表

5.9公司有無為管理层及工人制定培训计划,以落实参与者的政策、程序及改善目标,同时满足适用 之法规的规定?

5.10公司有無制定一套程序確保各項管理要求、目標、指標能夠及時准確的傳達給所有員工、供應商 及客戶?

5.11公司是否制定方案持续评估员工对本守则的理解并获取对本守则所覆盖的实践和条件的反馈意 见?并保留有記錄?

3.12有无对产品成分进行管控,以保证产品中的限用物质或禁用物质含量符合法律法规和客户的要 求?

名稱條文

4.倫理道德

自評该项 得分百分

比:

XX该项得 分百分比:

该项得分:

该项得分:

该项总分: 24 该项总分:

廠商自評分

XX 評分

4.1公司有无定义在经营领域遵守廉洁的最高标准,包括明令禁止任何形式的贪污、敲诈勒索及挪用 公款行为?

5.12公司有無制定內部審核程序定期對系統的動行進行審查評估,以确保符合法规的要求、本守则内 容以及客户合约中的社会与环境责任要求?

名稱條文

5.13公司有無制定管理評審程序?並定期對體系運行績效進行審查? 5.14公司有無制定流程,以及时纠正在内、外部的评估、检查、调查和评论中所发现的不足之处? 5.15公司有無建立并保留文档和记录,以确保符合法规与公司的要求,同时应妥善保护机密? 5.16公司有無制定一套流程,以将本守则的要求传达给供应商,并监督供应商对本守则的遵守情况?

3.4公司是否在设计、制造过程中考虑环境保护和资源再利用,例如包装最小化、材料循环利用、减 少废物等?

3.5危险化学品是否储存在专用仓库、场地或储存室,并由专人管理?

3.6危险化学品仓的设置是否符合<危险化学品管理条例>的要求?

3.7储存、使用危险化学品的工作场所是否都设置有警示标示和中文说明书(即MSDS表)?

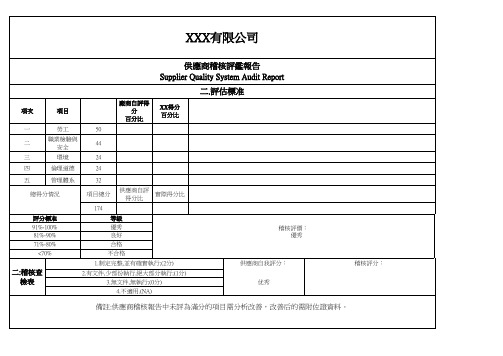

供应商品质系统稽核表

Quality Records

供应商名称: 产品名称:

NO.

Audit Item

、十

儲三

存、

貨

、 防

搬 運

護、

及包

Байду номын сангаас交裝

錄十

四 、

品 質 記

1 是否有搬運、包裝、儲存、防護及交貨的程序與記錄?

2 所有材料與產品是否適當地儲存、區隔及定期檢視?

3

是否有使用庫存管理系統,管理好庫存週轉時間,並確保存貨的週轉和最 低庫存量?

NO.

Audit Item

1 是否有完整工作指導書(含操作/規格/機台設定等指導書)?

日期: 得分:

Advantage/Disadvantage and Comments

稽核人:

结果:

自评

( 0 / 0.5 / 1 )

Actual Score( 0 / 0.5 / 1)

八

2

是否所有的重要製程及參數被控管(含管制上下限,Cp/Cpk計算,異常可追溯 原因分析及對策)?

3

Form No.NJH-FM-740-06 Rev.1.0

Inspection and Test / Status

供应商名称: 产品名称:

NO.

Audit Item

十 、

測檢 試驗 狀及 態測

試 /

1

是否有完整的檢驗計畫及測試方法(含進料檢驗/最終檢驗/出貨檢驗/信賴性 測驗)?

2 是否有確實執行檢驗程序及確認只有通過測試的產品才會被使用或出售?

預

九 、

防 措 施

矯 正 與

1 矯正異常單架構是否完整?(包含原因分析/短期對策/長期對策/Due day/確認

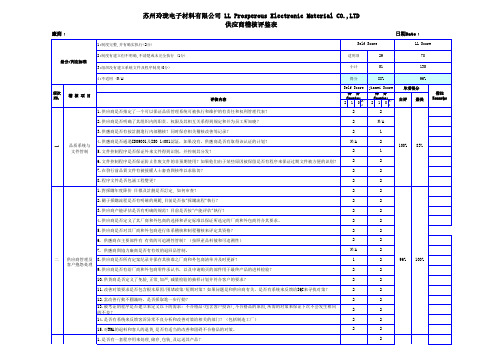

供应商稽核评鉴表

Self Score

LL Score

给分/判定标准

2:制度有建立但不明确,不清楚或未完全执行 (1分) 3:组织没有建立系统文件及程序制度(0分)

适用项

29

70

小计

51

135

4:不适用 (N/A)

項次 NO.

稽核項目

评核内容

四

制程控制 6. 各站别机器是否有,点检保养记录?

7. 供应商是否定义了停线和停止出货的标准以防不良品挑选、返工、拒收?

得分

88%

96%

Self Score

得分

Counts:

2

1

0

N/ A

jiamei Score

得分

Counts:

2

1

0

N/ A

2

单项得分 自评 嘉美 67% 100%

備注 Remarks

2

2

2

2

2

2

2

1

2

2

50% 100%

2

2

2

2

1

2

1

75% 92%

2

2

2

2

廠商﹕

苏州玲珑电子材料有限公司 LL Prosperous Electronic Material CO.,LTD 供应商稽核评鉴表

3.是否有程序来监督任何工程变更?是否有系统来确认所有工程修改通知ECN(包含培训,增加工具和设备)

4.经过重工的产品是否根据被认证的程序或者品质计划被重新检验和测试?

5.是否有按照文件化的統計過程管制來培訓相關人員?

四

制程控制

得分

88%

96%

Self Score

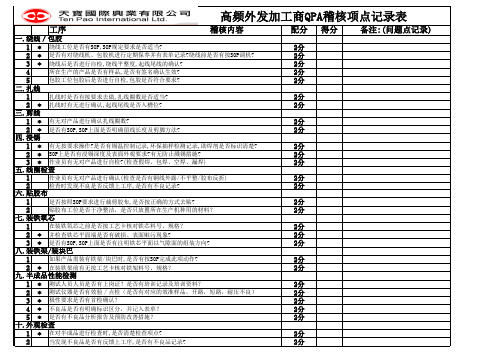

供应商QPA稽核点检表(高频变压器)

配分得分备注:(问题点记录)1*2分2*2分3*2分42分52分12分2*2分1*2分2*2分1*2分2*2分3*2分12分22分12分22分12分2*2分3*2分12分2*2分1*2分2*2分3*2分4*2分5*2分1*2分SOP上是否有浸锡深度及表面外观要求?有无防止溅锡措施?在对半成品进行检查时,是否清楚检查项点?所在生产的产品是否有样品,是否有签名确认生效?有无按要求操作?是否有锡温控制记录,环保抽样检测记录,助焊剂是否标识清楚?作业员有无对产品进行自检?(检查假焊、包焊、空焊、漏焊)包胶工位包胶后是否进行自检,包胶是否符合要求?有无对产品进行确认扎线圈数?极性要求是否有首检确认?不良品是否有明确标识区分,并记入表单?是否有不良品分析报告及预防改善措施?是否有SOP,SOP上面是否明确留线长度及剪脚方法?在装铁氧芯之前是否按工艺卡核对铁芯料号、规格?是否有SOP,SOP上面是否有注明铁芯平面以气隙面的组装方向?并检查铁芯平面端是否有破损、表面赃污现象?贴胶布工位是否干净整洁,是否只放置所在生产机种用的材料?八.装铁架/装块巴如果产品需装有铁架/块巴时,是否有按SOP完成此项动作?九.半成品性能检测十.外观检查四.浸锡五.线圈检查六.贴胶布七.装铁氧芯作业员有无对产品进行确认(检查是否有铜线外露/不平整/胶布反折)是否按照SOP要求进行裁剪胶布,是否按正确的方式去贴?检查时发现不良是否反馈上工序,是否有不良记录? 高频外发加工商QPA稽核项点记录表一.绕线/包胶二.扎线三.剪线绕线工位是否有SOP,SOP规定要求是否适当?是否有对绕线机、包胶机进行定期保养并有表单记录?绕线前是否有按SOP调机?绕线后是否进行自检,绕线平整度,起线尾线的确认?工序 稽核内容扎线时是否有按要求去做,扎线圈数是否适当?扎线时有无进行确认,起线尾线是否入槽位?在装铁架前有无按工艺卡核对铁架料号、规格?测试人员人员是否有上岗证?是否有培训记录及培训资料?测试仪器是否有效验/点检(是否有对应的效准样品,开路,短路,耐压不良)。

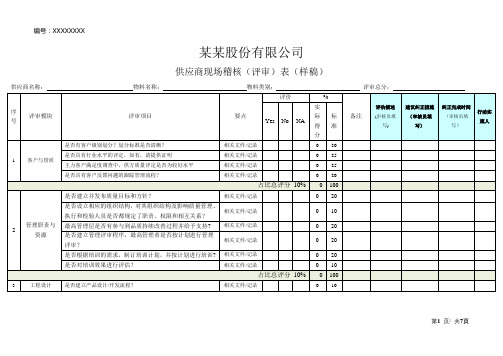

供应商现场稽核(评估)评审表(样稿)-最新版

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第1页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第2页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第3页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第4页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第5页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第6页/ 共7页

某某股份有限公司

供应商现场稽核(评审)表(样稿)

供应商名称:物料名称:物料类别:评审总分:

第7页/ 共7页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

★物料的环保符合性是内部测试还是外部机构测试?频率多少?如何 测试?

4 ★标准样品或限度样品是否有防止劣化或变色措施?如何保存?

进料检验 5 进料检验时待检品、检验中、合格、拒收等是否有明确标识?

6 进料检验所用的的仪器、设备、治具是否有定期校验计划并实施?

7 进料检验或生产线发生不良时,处理方式是否明确化?执行如何?

成品仓库 2 是否有明确的关于不合格批次的标识、隔离制度?实施如何?

3 ★出货检验行为是否与金立产品规格书要求符合?

合计

XX/PR-FR004

品质得分

稽核 员:

第 2 页,共 2 页

不符合描述

合计=各小项得分相加 得分=合计分*(20/实际稽核项数)

规范 实际 文件 实施

得分

2

★制程检验是否有明确的检验批准、频率、方法?是否有能力完成所 有测试要求?

3 是否有产品的可靠性测试及失效分析计划?失效时如何改善?

4 现场品质人员是否有明确的拒收-重工-修理-再投入流程?实施如何?

制程品质 管控

5 ★制程检验中的仪器、设备治具是否有定期校验计划并实施? 6 制程检验记录是否有文件要求如何记录、保存?能否快速查询?

金立供应商稽核表

供应商稽核表

类别 序号

项

目

规范 实际 文件 实施

1 材料入出库是否有“先进先出”ቤተ መጻሕፍቲ ባይዱ定、实施?

原材料仓 储管理

2 物料是否实行分类仓储与管理? 3 是否有重点或重要物料区分管理?

4 ★物料的管理是否符合相关的储存环境要求?

1 IQC全员是否有教育训练计划及实施记录?

2

进料检验员是否明确相关检验标准、判定依据?是否满足金立要求? 所有检验项目是否有能力完成?

8 进料检验记录是否有文件要求如何记录、保存?能否快速查询?

9 外购原材料是否有连续发生不良?如何处理?

10 是否有针对金立设计物料的合格率目标?是否达成?

1 是否有作业人员的教育培训计划及实施记录?

2 现场是否有5S活动计划并实施?

生产现场

3 最新版的作业规范是否有及时明示?作业员是否依规范实施? 4 是否有安全物料的现场作业隐患确认及处理流程?实施如何?

7 出货检验是否每批次都进行?记录是否可查?是否可以追溯?

8 是否每日收集分析失效产品的证据?不良批次是否有再检查?

9 ★是否有定义致命不良?有无记录?发生时如何处理?

10

★是否有定义生产停线或停止出货的程序?发生时如何通知金立采 购?

11 是否有针对金立产品的制程检验合格率目标?是否达成?

1 未检验、检验中、检验合格是否有明确标识及区分?

5 制程不良是否有专门标识?如何处理?

6 ★是否有进行批次管理以确保完整追溯?

第 1 页,共 2 页

得分

不符合描述

金立供应商稽核表

类别 序号

项

目

生产现场

7 ★是否有ESD管理及实施?相关记录是否完整? 8 是否有不良品的拒收-重工-修理-再投入的规定?实施如何? 1 是否有现场品质人员的教育培训计划及实施记录?