QC-07阴极电泳涂料检测方法

电泳漆检验指导书

电泳漆检验指导书电泳漆检验指导书(一)电泳漆的检验规定目测应为灰色。

1.2 用加料系统搅拌器搅拌2小时后,目测应能混合均匀,无结块现象。

2、原漆固体份2.1 将原桶内颜料搅匀后,用3000ml烧杯取样约3000ml,用200目滤布过滤。

2.2 在105±1℃的烘箱中,将瓷坩埚烘20分钟后取出,置于干燥器内冷却20分钟,在分析天平上称重为A。

2.3 将颜料搅匀,用滴管吸取1±0.5克,置于瓷坩埚内,称取试样加瓷坩埚总重为B。

2.4 将盛有试样的瓷坩埚置于120±2℃的烘箱中烘烤1小时后取出,置于干燥器中冷却20分钟,称得重量为C。

2.5 计算:固体份=(C-A)/(B-A)式中,(C-A)为固体份重量,(B-A)为试样重量。

2.6 按上述步骤,取两个试样做平行试验,结果取平均值。

平行试验的相对误差不得大于3%。

3、原漆比重3.1 用1000ml量筒取得1000ml试样。

3.2 用波美比重计测定试样比重。

4、原漆细度4.1 用500ml烧杯取样约500ml。

4.2 用溶剂擦净刮板细度计。

4.3 用玻璃棒搅匀烧杯中的试样后,在刮板细度计的沟槽最深部分滴入试样数滴,以能充满沟槽而略有多余为宜。

4.4用双手持刮刀,横置于磨光板上端(在试样边缘处),使刮刀与磨光平板表面垂直接触,在3秒钟内。

将刮刀由沟槽最深的部位向浅的部位拉过,使试样充满沟槽而平板上不留余样。

刮刀拉过后,立即(不超过5秒钟)使视线与沟槽平面成15~30°角,对光观察沟槽中颗粒均匀显露处,记下读数(精确到最小分度值)。

如有个别颗粒显露于其它分度线,则读数与相邻的分度线X围内不得超过3个颗粒。

4.5 计算平行测试三次,结果取两次相近读数的算术平均值。

两次读数的误差应不小于仪器的最小分度值。

5、原漆PH5.1 用500ml烧杯取样约500ml,用玻璃棒搅匀。

5.2 按PH置测定作业指导书测定颜料的PH值。

6、原漆粘度6.1用1000ml烧杯取样约1000 ml,并搅匀。

电泳涂料常规参数介绍以及检测方法

电泳涂料常规参数介绍以及检测方法电泳涂料常规参数介绍以及检测方法1.固体分的测量固体份是指电泳涂料在105℃时加热3小时后,剩余的干燥树脂和颜料份的百分含量。

测定方法如下: ①称取约2g的槽液存于干燥洁净的小蒸发皿中,在105℃下,烘干3小时,称量。

②计算:NV%=(W2/W1)×100%式中:NV%—固体份值W2 —烘干后残留物重量W1 —样品起始称量③测定时,可取2—3个平行实验计算平均值。

2.PH值的测定测定pH值,可采用一般pH计。

测定前,先按pH计的说明书校准计。

测定温度控制在25℃。

其中槽液、极液、超滤液、去离子水可直接取样测定,而乳液和色浆则必须先用去离子水稀释一倍后再测定。

3.电导率的测定电导率的测定可采用一般的电导仪测定。

具体步骤如下:①先按电导仪的使用说明书预热,调试仪器。

②再根据说明分别测定待测液体的电导率。

注意温度控制在25℃。

4.MEQ值的测定电泳涂料的MEQ值=中和剂/胺值(酸值),也可用中和100g 涂料固体份所需中和剂的毫克量来表示。

MEQ值的测定方法如下(仅适用于槽液):①取10g电泳涂料槽液(精确到1mg)放入250ml烧杯中,加入50ml四氢呋喃,用电磁搅拌充分搅拌均匀。

②用0.1N氢氧化钠,3ml以/分的速度(自动或手动滴定均可)进行滴定。

③将所有测定的数据记作消耗碱的函数。

④经所测定的各点圆滑连接,用平行尺根据曲线的拐点找出曲线与拐点的两条平行切线的垂线相交二分之一点,此点即为中和点。

此点对应值即为消耗的碱量。

⑤计算:MEQ=(V-V')×N×100/WS式中:V—等当点时耗碱量(ml)V'—四氢呋喃耗碱量(ml)N—氢氧化钠溶液的浓度S—试样的固体份(%)W—试样重(g)5.库仑效率的测定库仑效率是指消耗单位库仑的电量沉积的采用一般的库仑计漆膜的重量,以毫克/库仑来表示。

阴极电泳涂料槽液的库仑效率测定:(采用一般的库仑计)①磷化钢板的称量,在标准电泳条件下制备样板。

阴极电泳漆技术技术参数(验收标准)

实验条件 目视 BYK 60° 划格法,间距1mm 铅笔硬度 粗糙度仪

GB/T1732-93 40℃×500H ASTM单侧扩蚀 1N H2SO4 20℃×H 1N NAOH 21℃×H 93#汽油 4H

耐温变

合格

按Y60-050通过温变实验

杂志离子许可浓度(%)

项目 外观 膜厚 光泽 附着力 硬度 表面粗糙度(Ra)μm 杯突(mm) 冲击性(kg.cm) 耐水性 耐盐雾性(≥1008hr) 耐酸性 耐碱性 耐汽油性 抗石击 柔韧性(mm)

电泳漆膜性能 平整光滑 22±2 60-90 ≤1 ≥H 0.12-0.20 ≥6 ≥50 100/100(1mm) ≤1mm 漆膜无变化 漆膜无变化 漆膜无变化 ≤2 干燥条件 加热减量(%) 再溶性

水平面与垂直面无明显差别 ≥20 ≤5% 160℃×20分钟(min) ≤6 外观良好,漆膜残存率≥90% Na离子<30ppm Fe离子<60ppm 漆膜性能 Ford法 100毫升量筒中的槽液静置 4小时,取上部清液测定的 固体份减少率 工作表面的持续时间 160℃×20分钟烘烤 湿膜在槽液中浸10分钟, 非侵入部分与侵入部分膜 厚差,外观评价 对涂膜外观,性能无影响 的范围。

技术参数(验收标准) 原漆指标 项目 成分 色相 固体份(%) PH值 粘度 细度(μm) 密度(g/cm³) 混合比 存储期 槽液性能 项目 固体份 PH值 电导率(μS/cm) MEQ 灰份(%) 溶剂含量(%) 槽液温度(℃) 施工电压(V) 破坏电压(V) 电泳时间(min) 库伦效率(mg/c) 分级电阻(KΩcm²) 指标 19±1 6.1±0.3 1400±400 28.0±4.0 23.0±2.0 0.8±0.3 30±2 160-260 ≥350 3 ≥30 800±300 含30秒软启动 实验室制板电压,生产线 200-300 条件 105±2℃ 25℃ 25℃ F-1 颜料浆 灰色(储存期内无分层) 56±2 --65±10KU ≤15 1.12±0.05 1 6个月 F-2 乳液 乳白液 36±2 6.5±0.5 10±5CPS ---1.05±0.05 3.3 6个月 5-35℃ 25℃ 105±2℃ 25℃ 25℃ 条件

阴极电泳涂装的性能检测

收稿日期:2005—04—10作者简介:陈玉燕(1946- ),女,大学本科学历,教授级高级工程师,南京六联化工公司总经理,长期从事表面处理新工艺、新技术的研究、开发与应用工作,多次获南京市技术革新奖、科技进步奖。

专家论坛阴极电泳涂装的性能检测陈玉燕 黄 功(六联化工有限公司,江苏南京,210027)摘 要 阴极电泳涂装有许多突出的优点,在汽车行业已得到广泛应用。

本文主要依据国外先进标准简要地介绍了阴极电泳涂装的性能检测方法。

关键词 阴极电泳涂装;性能检测项目;检测方法1 前言自上世纪60年代美国福特汽车公司建成世界上第一条阳极电泳涂装生产线后,电泳涂装以其高效、安全、性能好、污染小的突出优点,使涂装技术发生了革命性的飞跃,受到世界的普遍关注和广泛的应用。

随之问世的阴极电泳涂装,其突出的耐腐蚀性(盐雾试验可达1000h 以上)使阳极电泳相形见绌,阴极电泳能满足汽车车身10年无穿孔腐蚀的防护要求,因而迅速在汽车等行业得到广泛应用。

我国汽车涂装知名专家王锡春先生对阴极电泳涂装的推广应用作了大量的开拓性的工作,起了重要的作用,推动了阴极电泳涂装的普及和阴极电泳涂料的发展。

目前我国生产的阴极电泳涂料品种主要有:HS -88、HS -98、HS -2000、N8603、G 1083、E -11、H11-96、E11-91等。

批量生产阴极电泳涂料的厂家已达十多家,阴极电泳涂装生产线达数百条,几乎所有上批量的汽车壳体和底盘均采用了阴极电泳涂料作底漆。

阴极电泳涂装在我国的普及应用已有十多年的历史,但由于多方面的原因,阴极电泳涂料和阴极电泳涂装至今无相应的国家标准和行业标准。

由于引进产品及参照产品的系列不同,各生产厂家的阴极电泳涂料质量指标及检测方法均有一定的差异,甚至差距很大。

笔者曾经为推动阴极电泳涂料及其性能检测方法的标准化作了一些探索性的工作,深知其中的问题十分复杂,难度颇大。

为贯彻国家积极采用国外先进技术和先进技术标准的精神,推动行业的技术进步,本文参考意、日、美等国著名公司的先进标准,对阴极电泳涂装的性能检测方法作一些简要的介绍,供业内人士参考。

电泳涂装检测基本方法及仪器

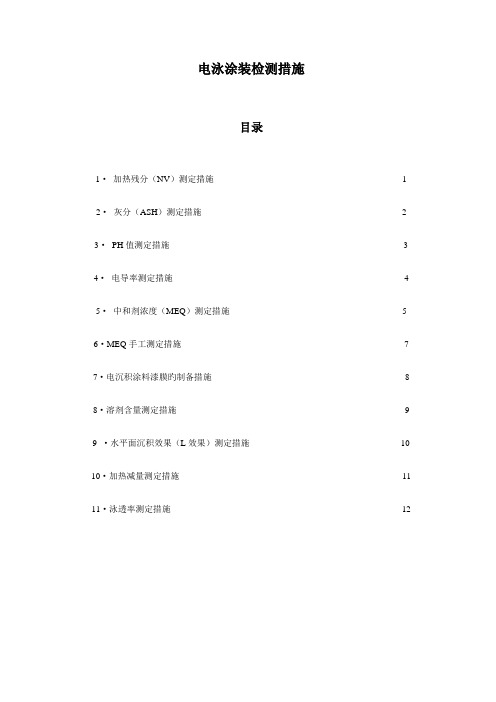

电泳涂装检测措施目录1·加热残分(NV)测定措施-------------------------------------------------------------1 2·灰分(ASH)测定措施----------------------------------------------------------------------2 3·PH值测定措施----------------------------------------------------------------------------------3 4·电导率测定措施---------------------------------------------------------------------------------4 5·中和剂浓度(MEQ)测定措施------------------------------------------------------------5 6·MEQ手工测定措施------------------------------------------------------------------------------7 7·电沉积涂料漆膜旳制备措施---------------------------------------------------------------------8 8·溶剂含量测定措施--------------------------------------------------------------------------------9 9 ·水平面沉积效果(L效果)测定措施------------------------------------------------------10 10·加热减量测定措施------------------------------------------------------------------------------11 11·泳透率测定措施---------------------------------------------------------------------------------121·加热残分(NV)测定措施1·目旳测定电泳涂料,槽液及超滤液旳加热残分。

阴极电泳涂料的制备及MEQ值的测定

通过上表可以看出,涂膜有较好的耐水耐酸碱性能;通过划格试验,切割边缘平整光滑,无明 显的脱落,涂膜附着力较好;通过上述检测,得到了外观平整,综合性能优良的漆膜。ห้องสมุดไป่ตู้

本实验以环氧树脂为骨架,加入了TMP预聚的甲苯二异氰酸酯固化剂,合成了贮存稳定,涂膜 性能优良的电泳涂料,并提出了一种简便测定槽液MEQ值的方法,该法设备简单,投资小,易于推 广。 参考文献: [1]倪玉德编著.涂料制造技术[M].北京:化学工业出版社,2003. [2]Yahn—HaurChen,Chin—PingYang.CoemuMon and electrodeposition properties of mixturesofcationic epoxy resin and catioanic acylic resin containing blockedisocyanate groups[J].J Appl Polym 融,1994,51:1539-1547. [3]Yoeei Masubuchi. Recent pmgresss of cationic electrodeposition(CED)paint and it's future[J].Paintindia,199l,lO:47-51.

1.3.2 全封闭固化剂的制备取适量上述的预聚物,升温至40℃,加入封闭剂,然后升温到 70℃,保温反应3h,测定NCO含量达到要求后,降温出料备用。

1.3.3 阴极电泳漆基料树脂的制备向装有温度计、滴液漏斗、油水分离器、冷凝管的四口烧瓶 中加人E-44环氧树脂,适量二甲苯,升温至120℃,回流脱水,降温至70℃,恒温0.5h。缓慢滴加 二乙醇胺,滴加完毕后80℃反应2h,反应完毕后,升温至160℃,脱去水和溶剂,降温至70℃,缓 慢滴加封闭的TDI,保温2h,抽真空,脱去溶剂乙酸乙酯与乙酸丁酯,加入适量助溶剂正丁醇,缓 慢滴加乳酸,反应1h,加入二月桂酸二丁基锡,适量去离子水分散制得一定固含量的乳液。

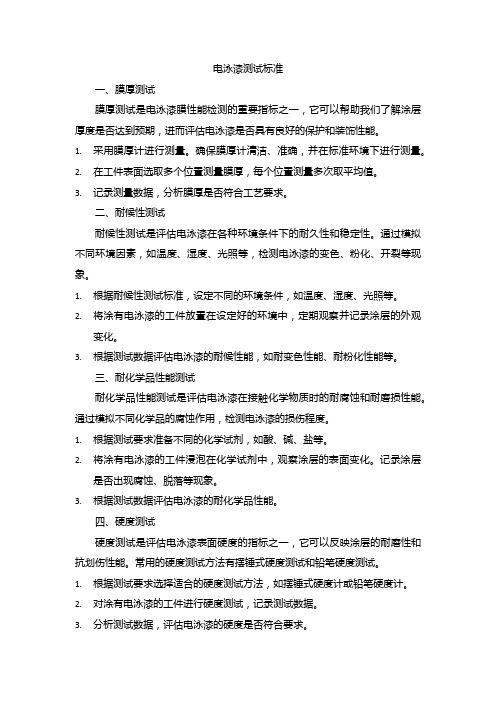

电泳漆测试标准

电泳漆测试标准一、膜厚测试膜厚测试是电泳漆膜性能检测的重要指标之一,它可以帮助我们了解涂层厚度是否达到预期,进而评估电泳漆是否具有良好的保护和装饰性能。

1.采用膜厚计进行测量。

确保膜厚计清洁、准确,并在标准环境下进行测量。

2.在工件表面选取多个位置测量膜厚,每个位置测量多次取平均值。

3.记录测量数据,分析膜厚是否符合工艺要求。

二、耐候性测试耐候性测试是评估电泳漆在各种环境条件下的耐久性和稳定性。

通过模拟不同环境因素,如温度、湿度、光照等,检测电泳漆的变色、粉化、开裂等现象。

1.根据耐候性测试标准,设定不同的环境条件,如温度、湿度、光照等。

2.将涂有电泳漆的工件放置在设定好的环境中,定期观察并记录涂层的外观变化。

3.根据测试数据评估电泳漆的耐候性能,如耐变色性能、耐粉化性能等。

三、耐化学品性能测试耐化学品性能测试是评估电泳漆在接触化学物质时的耐腐蚀和耐磨损性能。

通过模拟不同化学品的腐蚀作用,检测电泳漆的损伤程度。

1.根据测试要求准备不同的化学试剂,如酸、碱、盐等。

2.将涂有电泳漆的工件浸泡在化学试剂中,观察涂层的表面变化。

记录涂层是否出现腐蚀、脱落等现象。

3.根据测试数据评估电泳漆的耐化学品性能。

四、硬度测试硬度测试是评估电泳漆表面硬度的指标之一,它可以反映涂层的耐磨性和抗划伤性能。

常用的硬度测试方法有摆锤式硬度测试和铅笔硬度测试。

1.根据测试要求选择适合的硬度测试方法,如摆锤式硬度计或铅笔硬度计。

2.对涂有电泳漆的工件进行硬度测试,记录测试数据。

3.分析测试数据,评估电泳漆的硬度是否符合要求。

五、抗刮伤性能测试抗刮伤性能测试是评估电泳漆表面抗刮擦能力的指标之一。

通过模拟不同硬度的刮刀在涂层表面划擦,检测涂层的损伤程度。

1.根据测试要求准备不同硬度的刮刀。

2.对涂有电泳漆的工件进行抗刮伤性能测试,记录划痕的数量和深度。

3.分析测试数据,评估电泳漆的抗刮伤性能。

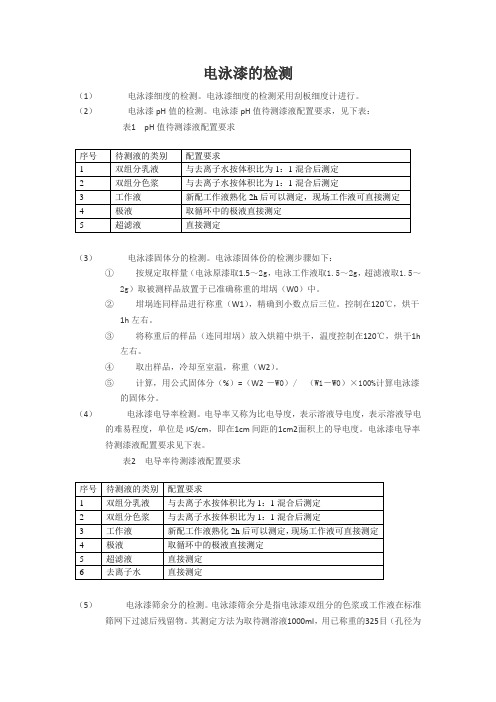

电泳漆的检测

电泳漆的检测(1)电泳漆细度的检测。

电泳漆细度的检测采用刮板细度计进行。

(2)电泳漆pH值的检测。

电泳漆pH值待测漆液配置要求,见下表:表1 pH值待测漆液配置要求序号待测液的类别配置要求1 双组分乳液与去离子水按体积比为1:1混合后测定2 双组分色浆与去离子水按体积比为1:1混合后测定3 工作液新配工作液熟化2h后可以测定,现场工作液可直接测定4 极液取循环中的极液直接测定5 超滤液直接测定(3)电泳漆固体分的检测。

电泳漆固体份的检测步骤如下:①按规定取样量(电泳原漆取1.5~2g,电泳工作液取1.5~2g,超滤液取1.5~2g)取被测样品放置于已准确称重的坩埚(W0)中。

②坩埚连同样品进行称重(W1),精确到小数点后三位。

控制在120℃,烘干1h左右。

③将称重后的样品(连同坩埚)放入烘箱中烘干,温度控制在120℃,烘干1h左右。

④取出样品,冷却至室温,称重(W2)。

⑤计算,用公式固体分(%)=(W2--W0)/ (W1-W0)×100%计算电泳漆的固体分。

(4)电泳漆电导率检测。

电导率又称为比电导度,表示溶液导电度,表示溶液导电的难易程度,单位是µS/cm,即在1cm间距的1cm2面积上的导电度。

电泳漆电导率待测漆液配置要求见下表。

表2 电导率待测漆液配置要求序号待测液的类别配置要求1 双组分乳液与去离子水按体积比为1:1混合后测定2 双组分色浆与去离子水按体积比为1:1混合后测定3 工作液新配工作液熟化2h后可以测定,现场工作液可直接测定4 极液取循环中的极液直接测定5 超滤液直接测定6 去离子水直接测定(5)电泳漆筛余分的检测。

电泳漆筛余分是指电泳漆双组分的色浆或工作液在标准筛网下过滤后残留物。

其测定方法为取待测溶液1000ml,用已称重的325目(孔径为40µm左右)尼龙网(记为W0)过滤,将过滤后的滤网及残余物放入烘箱中,温度控制位105℃,烘干30min,取出冷却后在准确称重(记为W1),W1-W0记为筛余分(mg/L)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四.定量分析:

把所得样品的峰值在峰值—溶剂百分含量标准曲线上的横坐标上找出对应的数值,然后查得其纵坐标上的百分含量,即是样品中的溶剂浓度。

五.其它:

固定相Porapak P可用国产406有机载体代替。

KD-WI-01A

槽液沉淀性测定法

本法适用于电泳槽液沉淀性的测定

一.材料和仪器

1.250ml量筒(带塞)

3.玻璃干燥器:内放变色硅胶或无水氯化钙;

4.坩锅钳;

5.温度计:0~200℃;

6.分析天平;

7.鼓风恒温烘箱。

二.操作步骤:

1.干燥洁净的培养皿在烘箱内(105±2℃)烘30分钟。取出放入干燥器中,冷却至室温后,称重。

2.用磨口滴瓶取样,在天平上准确称量;置于已称重的培养皿中,使均匀流布于容器底部。

细度测定法

本法适用于阴极电泳涂料成品细度的测定。

一.仪器药品:

1.小调漆刀;

2.0~50um的刮板细度计;

3.乙基溶纤剂。

二.操作步骤:

1.用细软揩布沾溶剂仔细洗净擦干刮板细度计。

2.将试样用小调漆刀充分搅匀,然后在刮板细度计的沟槽最深部分,滴入试样数滴,以充满沟槽而略有多余为宜。

3.以双手持刮刀,横置在磨光平板上端,使刮刀与磨光平板表面垂直接触。在3秒钟内,将刮刀由沟槽深的部位向浅的部位刮过,使漆样充满沟槽而平板上不留有余漆。

KD-WI-01A

不挥发份含量(Nv)测定法

本法适用于阴极电泳涂料树脂,阴极电泳涂料成品,阴极电泳涂料槽液,阴极电泳涂料超滤液的不挥发份含量(Nv)的测定。

本法参照《GB1725-79涂料固体含量测定法》有关规定。

一.仪器药品:

1.玻璃培养皿:直径75~80mm,边高8~10mm;

2.磨口滴瓶:50ml;

3.起泡后每5分钟观察一次记录一次,记录30分钟内泡沫变化情况。

三.质量确定:

由客户与生产商共同协商决定。

KD-WI-01A

电泳槽液敞口搅拌稳定性测定法

本法适用于阴极电泳工作液稀释稳定性的测定

一.仪器和材料:

1.电泳槽:规格:110×200×150mm

2.搅拌装置:搅拌叶耐酸,转速0-700转/分可调。

色谱柱:(¢4×0.5×2000)mm不锈钢

灵敏度:109

衰减:1/8

进样量:0.8ul

柱温:200℃

FID温度:220℃

气化温度:230℃

载气流速:35ml/min

氢气流速:(45-50)ml/min

空气流速:(450-500)ml/min

纸速:(6-8)mm/min

量程:5mV

2.离心管;

3.高速离心机;

阴极电泳阳极液

取循环中的极液直接测定

阴极电泳超滤液

取超滤液直接测定

五.注意事项:

1.测定时,电极很易被沾污,测量前要求用电极清洗液浸泡片刻后用大量去离子水冲洗净。

2.仪器的校正标定温度要与待测溶液的规定温度一致。

KD-WI-01A

电导率测定法

本法适用于阴极电泳涂料树脂乳液;阴极电泳涂料成品;阴极电泳槽液;阴极电泳阳极液;阴极电泳超滤液,去离子水等的电导率的测定。

4.取样注射器5ul。

二.样品处理:

将待测样品(溶液)移入离心管中,匀称放入高速离心机中,以15000转/分钟间续工作30分钟,停机后将离心管取出,并把分离后的样品移入样品瓶中待分析。

三.样品测定:

将处理后的样品用注射器抽取0.8ul压入已调试预热好处于工作状态的气相色谱仪中,分别测定各溶剂的峰值和总溶剂的峰值。

5.重复测定三次,取平均值为被测溶液的电导率。

三.测定精度确定:

每次测定的数值与平均值之差,不得大于3%。

四.待测溶液的配制:

按《PH值测定法第四项》执行。

KD-WI-01A

灰份测定法

一.仪器使用:

1.瓷坩锅(50ml)

2.调刀或移液管;

3.鼓风烘箱;

4.天平(精确至0.1mg)

5.马沸炉(900℃以上);

1.5~2.0

阴极电泳涂料槽液

2.0~2.5

阴极电泳超滤液

10~15

KD-WI-01A

四.计算:

不挥发份含量NV%按下式计算:

W1-W

G

式中:W—容器重量,克;

W1—烘焙后试样和容器重量,克;

G —试样重量,克。

五.注意事项:

1.必须作平行测定。

2.相对误差必须小于2%,否则应重复测定。

3.测定结果取平均值。

6.坩锅取出后,置于干燥器中冷却称重,精确到1mg。

三.计算:

灰份=×100%

式中:W0——样品起始重量(g)

W1——样品120℃烘干后重量(g)

W2——样品煅烧后重量(g)

S——样品固体含量(g )(S= — )

四.注意事项

1.测定结果的相对误差应小于2%,否则应重复测定。

2.须作平行样。

3.测定结果取平均值。

一.仪器与药品;

1.电导率仪;

2.电极(去离子水与阴极电泳涂料必须各自使用专门电导电极);

3.0.01mol/L kcl标准水溶液;

4.温度计(0~50℃,分度值0.5℃);

5.恒温水浴;

6.释稀或清洗用水,电导率<10us/cm;

7.小烧杯若干(50-100ml);

8.电极清洗液(同PH值测定所用清洗液)。

6.干燥器。

二.操作步骤:

1.充分搅匀漆样。

2.瓷坩锅精确到1mg称量。

3.取大约3g样品于坩锅中,精确到1mg称量。

4.置已称好的瓷坩锅于烘箱中,于120±2℃加热2小时,按不挥发份含量测定法测定槽液固体份。

5.再将测定不挥发份的样品放入马弗炉中,从200℃加热到900℃,漆样在约900℃下煅烧20分钟。

2.极罩;

3.原漆;

4.槽液性能及漆膜性能的各项检测装置

二.操作步骤:

1.将被测试的电泳漆按标准制成工作液约4升,然后熟化。

2.按《阴极电泳涂料样板制备法》要求连续泳涂样板,用极罩控制工作液

的PH值,每泳涂一定量的样板就添加一定量的原漆,以确保工作液的不

挥发分含量(Nv)始终在工艺规定的范围内.当加入原漆量等于原来调漆

KD-WI-01A

PH值测定法

本法适用于阴极电泳涂料树脂乳液、阴极电泳涂料成品、阴极电泳槽液、阴极

电泳阳极液、阴极电泳超滤液、去离子水等的PH值测定。

一.仪器药品:

1.PHS—10酸度计;

2.电极(阳极和阴极电泳涂料应使用各自的专用PH测量电极)

3.标准缓冲溶液(B4.B6.B9);

4.温度计(0~50℃,分度值0.5℃);

3.放入烘焙温度为120±2℃的鼓风恒温烘箱内烘2小时,取出放入干燥器中冷却到室温后,称重,然后再放入烘箱内烘30分钟,取出放入干燥器中冷却至室温后,称重,至前后两次称重的重量差不大于0.01克为止。

4.实验平行测定两个试样。

三.试样重量规定:

试样名称

试样称取量(克)

阴极电泳涂料树脂

1.0~1.5

阴极电泳涂料成品

溶液的PH值。

三.结果及精度:

测定结果以三次测定值的平均值表示,精确到0.1单位。平行试验的PH值的

差值应不大于0.2单位。

四.待测溶液的配制要求:

待测溶液名称

配制方法

阴极电泳涂料树脂乳液,色浆

按产品规定配工作液,熟化2小时后测定

阴极电泳涂料成品

成品:去离子水=1:1(重量比)混合均匀

阴极电泳槽液

熟化合格的阴极电泳槽液直接测定

5.每隔一周重复测定第3项中的各项指标,并作好记录。

三.评价:

以搅拌一个月后,工作液的各项性能,漆膜外观,厚度及机械性能无明显变化,则认为该电泳漆的敞口搅拌稳定性良好。

KD-WI-01A

电泳涂料的使用稳定性测定性

本法适用于阴极电泳涂料在生产循环使用中的稳定性测定

一.仪器和材料:

1.试片制备装置,按《阴极电泳涂料样板制备法》;

a.先定位标定,把用去离子水清洗干净的电极插入PH66.86的缓冲溶液中,调

节补偿旋钮,使其指示的温度与缓冲溶液的温度相同,再调节定位旋钮,使仪

器显示的PH值与该缓冲液在此温度下的PH值相同。

b.再进行斜率标定,把电极从PH6.86的缓冲溶液中取出,用去离子水清洗干

净,把清洁干净的电极插入PH4.00缓冲溶液中,调节温度补偿旋钮,使其指

二.操作步骤:

1.按电导率仪使用说明要求,预热,调试好仪器。

2.用0.01mol/L kcl标准水溶液校验仪器,并记录校验值。

3.将选择开关置于校正位置。用温度计测出待测溶液的温度,把“温度”

旋钮调到与待测试样的温度相同。

4.把量程开关置于最大档,如果预先不知被测介质电导率的大小,应先把

其置于最大档,然后逐档选择适当范围,使仪器尽可能显示多位有效数字。

200土10转/分

3.浸十分钟后进行水洗,烘干,目测外观是否有明显差别。

4.测量浸泡前后漆膜的厚度,并记录。

三.计算

溶解率=(1-)×100%

式中:uo——溶解前的平均膜厚.um

u——溶解后的平均膜厚.um

四.注意

本方法测试数据与搅拌程度有关,实验室小槽更应注意,搅拌转速不宜大于240转/分。

KD-WI-01A

2.用0.1 mol/L NaOH溶液以3ml/min的速度进行滴定。

3.将所测PH值记作消耗碱的函数。

4.滴定进行到能清楚地测定等当点(中和点)为止。

5.清洗电极(方法同PH值测定)。

6.将所测各点圆滑连接,用直尺根据曲线的拐点,找出曲线与拐点的两条平行切线和垂线相交于二分之一点;此点即为中和点,该点的碱量即为总碱消耗量。