车削力测定

车削力的测定及经验公式的建立

车削力的测定及经验公式的建立一.实验目的1. 了解各种测力传感器的特点及测量原理,培养学生综合运用测试技术、计算机数据处理技术、切削原理等方面知识的能力,掌握切削力的测量方法。

2. 研究车削用量a p 、f 、υc 以及刀具前角γo 对切削力的影响规律。

3. 用测力仪直接测出车削力,用计算机将实验数据加以处理,建立车削力经验公式。

二.实验要求1.了解电阻式切削测力仪的工作原理,了解切削力测量系统的构成及各部分的作用。

2.记录实验数据,利用计算机对实验数据进行处理,建立起车削力的经验公式。

3.分析这次建立的车削力经验公式与教材上推荐的经验公式之间的差别,指出正确的东西和存在的问题。

4.根据实验数据,找出切削速度和刀具前角与切削力之间的关系,并分析这两个因素对切削力的影响规律。

三.测力系统的原理及构成实验中采用的仪器设备的连接方式见图1测力仪的种类很多,有机械测力仪,油压测力仪和电测力仪。

其中电测力仪还包括很多种形式,如电阻式、电压式、电容式、压电式和电磁式等。

目前电阻式和压电式测力仪用的较为普遍。

我们这次实验使用电阻式测力仪。

电阻式测力仪的工作原理见“测试技术”课的有关内容。

测力仪上粘贴电阻应变片的弹性元件有许多种,除简单的梁式外,还有筒式、薄板式、筋式、八角环式等多种。

目前常用的是双层八角环式车削测力仪。

电阻应变片一般常用规格是2×10或3×5,电阻值为120欧姆,贴片前必须对应变片进行精确的测定,选择电阻值非常接近的应变片(一般电阻差不超过0.1欧姆)组成一个桥路,这样便于电桥的平衡。

电桥输出端的电位差及由此而产生的电流都很微弱,难于直接测量,必须经过电阻应变仪放大,再经过A/D 转换成数字信号输入计算机。

图2是在车床上建立的测量切削力的系统。

测力仪的标定是找出车刀刀夹上受到的外力与计算机采集到的数字量之间的关系以便使计算机直接显示出车削力的实际数值,我们实验使用的测力仪,它的标定工作已由实验室完成,实验时可直接从计算机屏幕上记录切削力的具体数值(或用打印机把数据打印出来)。

刀具,切削力实验报告

实验目录实验一、车刀角度的测量。

实验二、(1)车削力的测定及经验公式的建立。

(2)用切削力动态测量显示系统和YDC-III89型压电式车削测力仪测量三向车削力。

附录:切削力动态测量显示系统和YDC-III89型压电式车削测力仪使用说明书。

实验注意事项一、实验前,学生必须预习实验指导书和教材(包括课堂笔记)上有关内容。

二、进人实验室要注意安全(女同学带工作帽)。

不得擅自开动机床或搬动其它设备手柄等。

三、使用与操作仪器要细心,损坏者按学校规定进行赔偿。

四、实验做完之后,应及时清理切屑,擦净机床,整理收拾工具仪器等。

五、实验完后应对实验数据进行整理、分析讨论,并认真填写实验报告交教师审阅。

六、实验缺课或不及格者,取消参加考试资格。

实验一车刀角度的测量一、实验目的1.熟悉车刀角度,学会一般车刀角度基准面的确定及角度的测量方法。

2.了解不同参考系内车刀角度的换算方法。

二、实验设备,工具和仪器。

1.车刀量角台(三种型式)。

量角台的构造如图1—1。

(1)台座、(2)立柱、(3)指度片、(4)刻度板、(5)螺钉、(6)夹固螺钉、(7)定位块。

2.各种车刀模型。

A型量γ0 、α0、αo·B型量λs C型量K r、K图1—1车刀量角台三、实验内容车刀标注角度的测量。

用车刀量角台测量外园车刀的γ0 、α0 、λs 、K r、K r·、αo·等角。

(a)量前角:如图1-2,将车刀放置在台座上,调整刻度板4和指度片3使指度片的B边位于车刀主剖面内并与前刀面贴合,则由刻度板上读出γ0。

如果指度片位于横向或纵向剖面,则可测得γf或γp 。

(b)量后角:如图1-3,调整刻度板和指度片使指度片A边位于主剖面内,并与后刀面贴合则由刻度板可测得α0。

同理指度片位于横向或纵向剖面内可测得αf或αp。

调整刻度片位于副剖面内,可测得αo〃。

(c)量刃倾角:如图1-4,调整指度片使之位于切削平面内并使其测量边与主切削刃贴合,则由刻度板读出λs。

实验车削力的测定及经验公式的建立

实验 切削力实验一、实验目的和要求1. 了解切削测力仪的工作原理和测力方法和实验系统;2. 掌握背吃刀量sp a 进给量f 和切削速度c v 对切削力的影响规律;3. 通过实验数据的处理,建立切削力的经验公式。

二、实验及标定原理三向切削力的检测原理,是使用三向车削测力传感器检测三向应变,三向应变作为模拟信号,输出到切削力实验仪器内进行高倍率放大,再经A/D 板又一次放大之后,转换为数字量送入计算机的。

测力系统首先应该通过三向电标定,以确定各通道的增益倍数。

然后,再通过机械标定,确定测力传感器某一方向加载力值与三个测力方向响应的线性关系。

经过这两次标定,形成一个稳定的检测系统之后,才能进行切削力实验。

测量切削力的主要工具是测力仪,测力仪的种类很多。

有机械测力仪、油压测力仪和电测力仪。

机械和油压测力仪比较稳定、耐用。

而电测力仪的测量精度和灵敏度较高。

电测力仪根据其使用的传感器不同,又可分为电容式、电感式、压电式、电阻式和电磁式等。

目前电阻式和压电式用得最多。

图1 由应变片组成的电桥电阻式测力仪的工作原理:在测力仪的弹性元件上粘贴具有一定电阻值的电阻应变片,然后将电阻应变片联接电桥。

设电桥各臂的电阻分别是R 1、R 2、R 3和R 4,如果R 1/R 2=R 3/R 4,则电桥平衡,即2、4两点间的电位差为零,即应变电压输出为零。

在切削力的作用下,电阻应变片随着弹性元件发生弹性变形,从而改变它们的电阻。

如图1所示。

电阻应变片R 1和R 4在弹性张力作用下,其长度增大,截面积缩小,于是电阻增大。

R 2和R 3在弹性压力作用下,其长度缩短,截面积加大,于是电阻减小,电桥的平衡条件受到破坏。

2、4两点间产生电位差,输出应变电压。

通过高精度线性放大区将输出电压放大,并显示和记录下来。

输出应变电压与切削力的大小成正比,经过标定,可以得到输出应变电压和切削力之间的线性关系曲线(即标定曲线)。

测力时,只要知道输出应变电压,便能从标定曲线上查出切削力的数值。

实验二 车削力的测量 - 天津科技大学

实验二 切削力的测量实验指导书切削力是影响机械加工质量的主要因素之一,其大小和稳定性很大程度上决定了零件表面质量和刀具的寿命。

本实验通过改变切削参数并测量车削加工中的切削力变化情况,建立车削力的经验公式,从而在已知切削参数时可以定量的计算出相应的切削力,便于进行工艺设计。

一、实验目的1.了解电阻式车削测力仪的工作原理、调整及标定方法。

2.研究切削用量(切削速度v c,进给量ƒ和背吃刀量a p)对车削力的影响规律。

3.通过对实验数据的处理,建立切削力的经验公式。

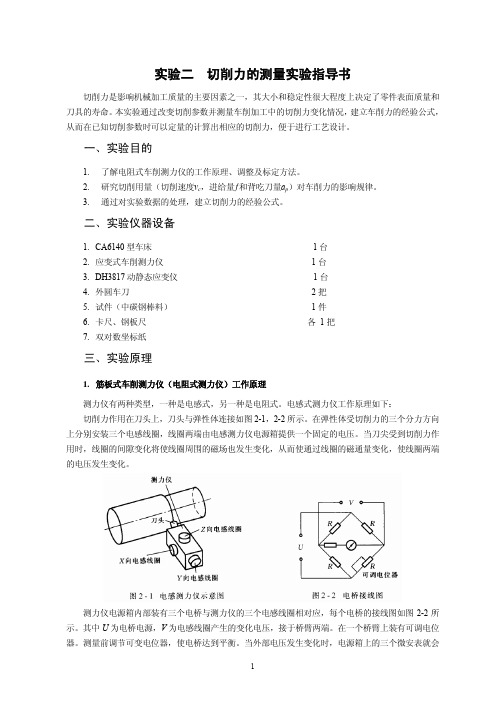

二、实验仪器设备1. CA6140型车床1台2.应变式车削测力仪1台3. DH3817动静态应变仪1台4.外圆车刀2把5.试件(中碳钢棒料)1件6.卡尺、钢板尺各1把7.双对数坐标纸三、实验原理1.筋板式车削测力仪(电阻式测力仪)工作原理测力仪有两种类型,一种是电感式,另一种是电阻式。

电感式测力仪工作原理如下:切削力作用在刀头上,刀头与弹性体连接如图2-1,2-2所示。

在弹性体受切削力的三个分力方向上分别安装三个电感线圈,线圈两端由电感测力仪电源箱提供一个固定的电压。

当刀尖受到切削力作用时,线圈的间隙变化将使线圈周围的磁场也发生变化,从而使通过线圈的磁通量变化,使线圈两端的电压发生变化。

测力仪电源箱内部装有三个电桥与测力仪的三个电感线圈相对应,每个电桥的接线图如图2-2所示。

其中U为电桥电源,V为电感线圈产生的变化电压,接于桥臂两端。

在一个桥臂上装有可调电位器。

测量前调节可变电位器,使电桥达到平衡。

当外部电压发生变化时,电源箱上的三个微安表就会测出这个变化,电流的大小反映出切削力的大小。

4个筋板作为弹性元件,在上面、下面或者侧面,共粘贴着8片电阻应变片(应变计),可以组成三个电桥(考虑应变仪只有8个通道。

若应变仪通道增加,可适当增加应变片的数量),分别测量F z ,F y ,F x 。

(1)电阻式测力仪的基本原理电阻式测力仪的基本原理是将切削力的大小转换成电压的大小来进行测量的一种仪器。

车削力测定

实验三 车削力测定一、实验目的及要求:1、了解电阻式测力仪的工作原理及使用方法;2、了解车削时切削深度a p 、进给量f 对切削力的影响;3、掌握实验数据的处理方法,根据实验数据导出车削力的经验公式。

Fz=C fz αp xfz f yfz Fy=C fy a p xfy f yfy Fx=C fx αp xfx f yfx 并求出式中的系数和指数值。

二、实验设备、仪器及用具 1 、机床C 614O 仪器 2、仪器①八角环形电阻式三向车削测力仪 ②CLS —Ⅲ直流三线数字式测力仪。

3、刀具:硬质合金外园车刀4、工具:游标卡尺、计算尺、三圆板、自备对数坐标纸。

5、试件45钢。

三、实验的基本原理1.八角环电阻式三向车削 测力仪的工作原理:八角环电阻式三向车削测力仪是在一块整体钢材上加工出两个八角环而形成的,在下环和下环的各个表面共粘贴有20片电阻应变片。

可以组成三个电桥。

分别测量F Z 、F Y 、F X ,在测力仪制造工艺及贴片质量良好的情况下,三向力之间的相互干扰可小于5%。

在测力仪接桥时为使电桥有较大的输出,应使电桥相邻两臂有符号相反的电阻变化,而相对两臂有符号相同的电阻变化,这是测力仪的布片与接桥原则。

(1)用于测量F Z 的电阻应变片共有四片R Z1、R Z2、R Z3、R Z4组成全桥(图一),在F Z 力的作用下,上环产生拉伸变形,于是R Z1、R Z2受拉,电阻增大,下环产生压缩变形,于是R Z3、R Z4受压,电阻减小,由于电桥相邻两臂有符号相反的电阻变化,而相对两臂有符号相同的电阻变化,符合上述布片与接桥原则,故BD 两点有较大的输出电压。

(2)用子测量F Y 力的电阻应变片共有八片R Y1、 R Y2。

R Y8,每臂由两片串联组成全桥(图二)。

在F Y 力的作用下,上、下两环都产生压缩变形,于是外臂R Y1、 R Y2、R Y3 R Y4。

受拉,电阻增大;内臂R Y5 、R Y6、R Y7 R Y8。

机床切削力测量

2·测力仪的标定 由各种测力仪直接得到的读数是机械量或电量,要经过进一步折

算后才能知道切削力的大小,为此要进行测力仪的标定。标定的准确 与否将直接影响测量结果的准确性和可靠性。通常动态测力仪,必须 进行静态与动态标定。

(4)、频率响应范围宽,特别适应于动态测量。一般采用其它传

感元件的测力仪使用频率范围在 0~2 千赫。而采用压电元件时,

使用频率范围可达 5 千赫以上。用于特别目的的测力仪其固有频

率可达 180 千赫。

(5)、稳定性好,时间老化率低,无热释电现象,对温度的敏感

性比电阻、电感类传感器要小得多,因此灵敏度基本上为一常数。

1

4

数(库仑/牛顿);

E---外电场(伏/米)。

(2)、压电传感器 压电传感器是实现力—电转换的核心器件,

压电传感器设计的关键是选择合理的切型和结构形式(周边压缩式、

中心压缩式、预紧筒式和环型剪切式等)。

41

电子束焊接

+++++++++++ ----------+¯+¯ +¯+¯ +¯ +¯ +¯ +¯ ¯+ +¯+¯

石英晶体有 X(电轴)、Y(机械轴)、Z(光轴)三个坐标轴,相 对于三个坐标轴的不同几何位置进行切片,即可产生不同切型。对不 同的切型,上述三种压电效应亦不相同,力—电转换效率也不同,通 常可用正压电效应方程式来描述这种力—电转换关系。正压电效应方 程式就是表达晶体表面上电荷密度σ(库仑/米 2 )或电位移 D(库 仑/米 2 )与作用力之间的关系式。

实验二车削力的测定及经验公式的建立

实验二车削力的测定及经验公式的建立实验内容

实验二是关于车削力的测定及经验公式的建立,实验的目的是在给定

的切削参数下,测定进给量和切削力的关系,建立经验公式并计算削削力

系数。

实验原理是利用一组力传感器探测加工过程中产生的力,并使用计

算机进行数据采集和处理,最终获得加工过程中的力-进给量和位移-时间

曲线。

实验装置

本实验使用的是XY201车削机,它是一台半自动的车削机,可以实现

精确定位和高速切削。

本实验使用的加工刀具是RCM系列双曲面刃式T型

车刀,最大切削行程为200mm,主轴转速为1000rpm,切削深度0.2mm。

刀具安装在车削机上,用双联传动带动主轴转动,实现定位和加工。

此外,实验使用了一组力传感器,探测刀具在加工过程中产生的力,并将收集到

的信号发送到计算机上,以获取力-进给量和位移-时间曲线。

实验过程

(1)实验准备工作:首先根据实验要求确定切削参数,调整车削机

的送给量,将力传感器安装在车削机上,将力传感器的信号连接到电脑,

启动车削机,将车刀以圆周的方式移动。

(2)实验测定:根据车削机的设定,控制进给量,每次变化0.1mm,记录力传感器的信号,获取力-进给量和位移-时间曲线。

实验三 车削力的测定

实验三车削力的测定1.实验目的(1)了解车削测力仪的工作原理;(2)掌握车削力的测定方法;(3)研究切削用量对车削力的影响规律。

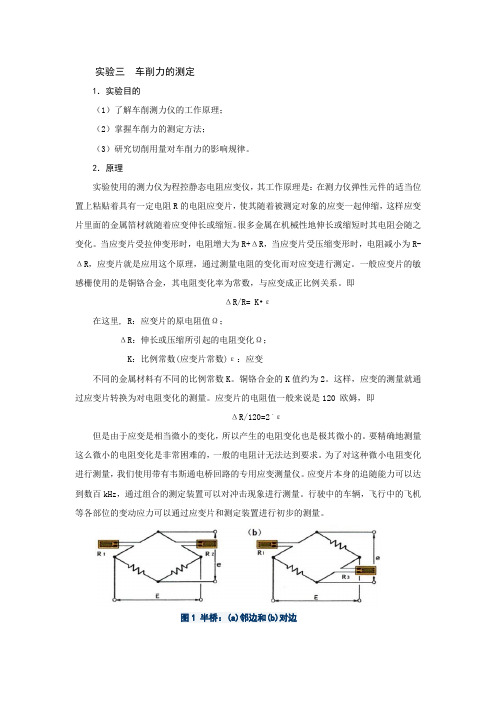

2.原理实验使用的测力仪为程控静态电阻应变仪,其工作原理是:在测力仪弹性元件的适当位置上粘贴着具有一定电阻R的电阻应变片,使其随着被测定对象的应变一起伸缩,这样应变片里面的金属箔材就随着应变伸长或缩短。

很多金属在机械性地伸长或缩短时其电阻会随之变化。

当应变片受拉伸变形时,电阻增大为R+ΔR,当应变片受压缩变形时,电阻减小为R-ΔR,应变片就是应用这个原理,通过测量电阻的变化而对应变进行测定。

一般应变片的敏感栅使用的是铜铬合金,其电阻变化率为常数,与应变成正比例关系。

即ΔR/R= K•ε在这里, R:应变片的原电阻值Ω;ΔR:伸长或压缩所引起的电阻变化Ω;K:比例常数(应变片常数)ε:应变不同的金属材料有不同的比例常数K。

铜铬合金的K值约为2。

这样,应变的测量就通过应变片转换为对电阻变化的测量。

应变片的电阻值一般来说是120 欧姆,即ΔR/120=2 .ε但是由于应变是相当微小的变化,所以产生的电阻变化也是极其微小的。

要精确地测量这么微小的电阻变化是非常困难的,一般的电阻计无法达到要求。

为了对这种微小电阻变化进行测量,我们使用带有韦斯通电桥回路的专用应变测量仪。

应变片本身的追随能力可以达到数百kHz,通过组合的测定装置可以对冲击现象进行测量。

行驶中的车辆,飞行中的飞机等各部位的变动应力可以通过应变片和测定装置进行初步的测量。

图1 半桥:(a)邻边和(b)对边图2 全桥接线(左一)、半桥接线(左二、左三)、1/4桥接线(左四、左五)实验利用韦斯通半桥回路测定车断刀的应变。

韦斯通电桥回路平衡时,输出端两端的电势差为零。

车削时,在车削力的作用下电阻应变片随着弹性元件发生了弹性变形,从而应变片的电阻R发生了变化。

因此输出端两端的电势差不为零,桥路有电信号输出,此电信号值的大小反映出车削力的相对大小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车削力测试定实验

上海理工大学机械工程学院

专业实验中心

车削力测定实验

一、实验目的与要求

1、了解压电式车削测力仪的工作原理和使用方法;

2、了解车削时切屑用量a p 、f 等因素改变对切削力的影响规律;

3、掌握用图解法处理实验数据并建立切削力实验公式。

二、实验装备

机床: 普通车床W490或铣床X52K 试件:45碳钢(φ150mm×600mm )。

刀具:硬质合金车刀(焊接式或可转位式)。

仪器:压电式切削测力仪(三向)、PCI-A\D 卡,测试软件和计算机 量具:游标卡尺。

三、测力仪的工作原理 见(压电式测力说明书)

四、 实验内容与步骤

1、实验前准备 1)装夹工件。

2)安装传感器。

按标定要求将车刀装夹在传感器方孔中。

3)按方框图连接测试仪器组成测力系统。

4)测试仪器调节。

2.改变切削参数,测得相应的切削力值。

2、测试内容 1)a p -F c 测试

固定切削用量v ≤100m/min 、f=0.1mm/r ,刀具角度,τκ=90°、0γ =15°、

0α=8°、'τκ=15°。

改变切削深度a p =0.5、1、1.5、2mm ,记录输出的力数值,

然后对照标定曲线求出切削力F Z 的值。

2)f —F c 测试

固定切削用量v ≤100m/min 、a p =1mm ,刀具角度τκ=90°0γ =15°、0α=8°、

'τκ=45°。

改变进给量f=0.05、0.1、0.125、0.2mm/r ,记录输出的力数值,然

后对照标定曲线求出切削力F Z 的值。

五、整理实验报告。

实验数据记录:

六、实验报告书的内容与要求

整理实验数据建立切削力经验公式。

1)在双对数坐标中分别画lga p —lgF c 、lgf —lgF c 的关系曲线。

2)建立切削力经验公式。

本实验是以单因素法进行切削实验,即改变一个切削参数,固定其他因素来测定切削力。

并在双对数坐标中用图解法确定a p —F c 、f c —F c 曲线关系。

利用lga p —lgF c 、lgf —lgF c 曲线求出指数和系数,然后综合建立切削力的经验公式。

图示为实验后在双对数图中得到的a p —F c 、f —F c 直线图形。

切削力经验公式:

x F x

p ap Z a C F = (1-1) x F y f Z f

C F = (1-2)

直线图形的对数方程为:

p F ap z a x C F Z lg lg lg += (1-3)

f y C F Z F f z l

g lg lg += (1-4)

在(1—3)、(1—4)式中,x FZ 、y FZ 分别为图中直线得斜率,即

αtg x Z F =;βtg y Z F =

C ap 值为a p —F Z 在直线中a p =1mm 时的值;是在f —F Z 直线中f=1mm 时的值。

综合(1—1)、(1—2)式,可得F Z 实验公式为

Z

F Z F X y x

p F z f

a C F = (1-5)

式中C Fz 系数值可按求得的C ap 及C f 值计算得到,即:

Z

F Z

F Z

Z F p y x

p F x p a z f a C a C F 0'== (1-6)

故

p

F p Z

y a F f C C

'=

(1-7)

在(1—6)中,f 0值应是在a p —F Z 测试时所固定条件中的f 值。

此外,也可按以下计算:

Z

F Z

F Z Z

F y x

p F y f z f a C f

C F )

"'== (1-8)

故

Z

F Z

x p f F a

C C 0

"'

= (1-9)

在(1—8)中,a p0值应是在f —F Z 测试时所固定条件中的值。

因此,系数Fz C 应为'Fz C 与"

Fz C 的平均值:

2

"

'Z Z

Z F F F C C C +=

(1-10)

七、实验思考题和结果分析

1.解释a p 对F 影响的规律。

2.解释f 的F 的规律。

3.分析实验结果产生误差原因?如何改进?。