木箱来料检验规范

木箱来料检验规范

木箱来料检验规范

1.木箱检验主要控制点

1.1外观

1.1.1外观无明显的破损,霉点及脏污,表面附着无异物。

1.1.2胶合板、钢带表面及棱边平滑无明显毛刺,箱体内外无灰尘、污迹及无关的文字。

1.1.3允许拼接,只能在沿长度方向有最多一条拼缝,拼合紧密。

1.1.4箱体要求方正、平整,箱板表面清洁,无污染,无积尘。

1.1.5厚度6mm胶合板组合层数为5层,9mm胶合板组合层数是7层;18mm胶合板组合层数为11层或13层(含面、背板),不允许出现偶数层。

避开叠层、离缝和死结。

1.1.6印刷内容:防淋、层压数、禁止倾斜、禁止倒置,丝印内容应清晰、完整、不影响识别和产生歧义,不能有重影或叠印。

1.1.7各连接处,除钉外需增加钢带与钢钉连接,不允许钢带和锁扣有白斑和红锈。

1.2尺寸

1.2.1按图纸要求检验,保证木箱尺寸。

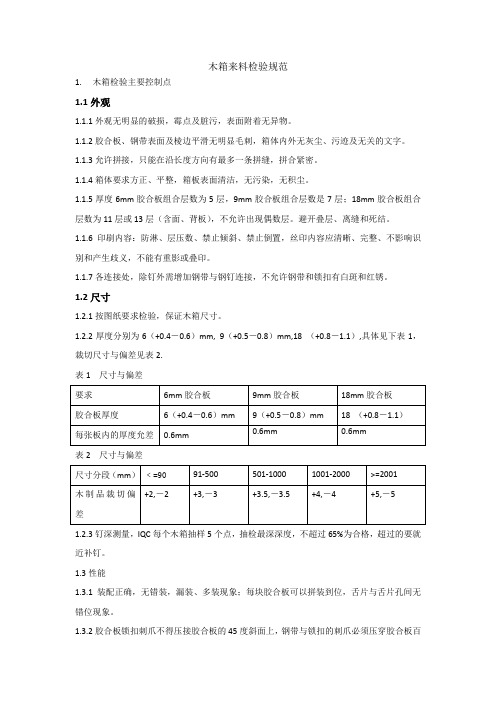

1.2.2厚度分别为6(+0.4-0.6)mm, 9(+0.5-0.8)mm,18 (+0.8-1.1),具体见下表1,裁切尺寸与偏差见表2.

表1 尺寸与偏差

尺寸与偏差

表2

近补钉。

1.3性能

1.3.1装配正确,无错装,漏装、多装现象;每块胶合板可以拼装到位,舌片与舌片孔间无错位现象。

1.3.2胶合板锁扣刺爪不得压接胶合板的45度斜面上,钢带与锁扣的刺爪必须压穿胶合板百

度,并有不小于0.5mm的折返长度。

1.3.3箱子内装500kg的货物,可满载堆叠4层,底层箱子至少能承受1500kg的栽荷。

附录A胶合板外观判定。

家具厂各种来料品质检验标准

第A版

版次

第0次修改

页码

共1页,第1页

编号

WIQ-008

检验地点

仓库

检验人员

IQC

期限

按需要

1.0目的。

为满足木工产品在生产过程产品胶合的质量,效率要求。

2.0范围。

适用于胶水来料检验及生产监测过程。

3.0品质检验。

4.4镜子边缘要求光滑、平整。

4.5所照的人物或物体的影像变形。

4.6必要时以模框试装,合乎要求的为合格。

4.7具体尺寸公差长、宽度:0mm、-1mm,厚度:±0.25mm,对角线:1.5mm,偏差:1mm。

4.8.0全检允收条件。

4.8.1长宽尺寸:+1mm、-1mm,对角线公差:2mm的区分开,与框配套处理,由包装完成包装检测(确保吻合缝隙小于3mm。)

确保产品包装能起到保护产品的作用,满足客户要求,合乎包装的效率要求。

2.0适用范围。

包材来料检验过程。

3.0品质检验。

3.1检验工具:卷尺、卡尺。

3.2检验方法:工具测量、目视。

3.3品检员将检验结果记录于《来料检验报告内》。

4.0品质要求。

4.1.0珍珠棉。

4.1.1对照样板检查珍珠棉的厚度,单位面积克数是否一致。

6.5.3边角倒角:R1mm内四侧均匀,无明显亚光存在,亮度一致。平面度:500mm长度以下允许小于0.3mm。1000mm长度以下允许小于0.3mm。1000mm长度允许小于0.75mm。2000mm长度以下允许小于1mm。

编制/日期

审核/日期

批准/日期

修改/日期

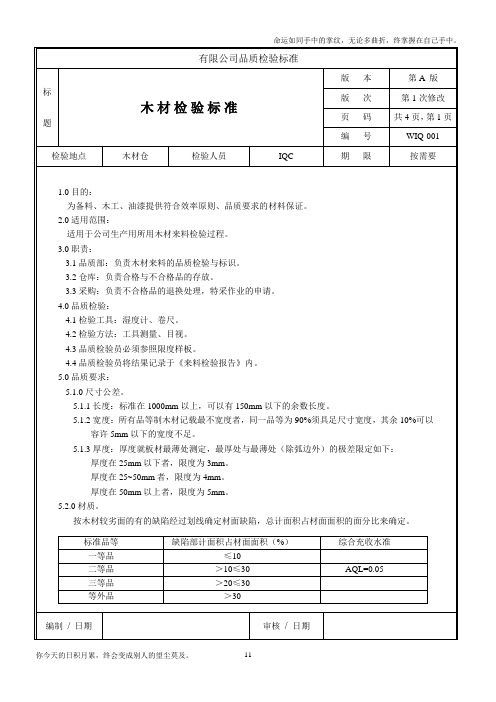

有限公司品质检验标准

标题

胶水检验标准

6.1.2.0良好划面:系无腐朽、无变色芯材、无环裂及钝棱允许活节变色(若经刨光成刨光材后可去除的,不允许变色),允许硬质淡水纹和斑点等缺陷。面300mm长度的材面积可以允许1个直径3mm的孔或节。

工艺文件 包装木箱制作及检验规范

1 范围。

本规范规定了包装厂木箱制作的类型,结构,尺寸等。

可作为木箱包装设计、制作及原材料、成品箱检验的依据。

2 规范性引用文件。

GB/T 1931 木材含水率测定方法GB/T 7284-1998 框架木箱3要求。

在合理吊装和运输的过程中,木箱应该保证不开裂、不破碎,应能保证内部设备的完好无损,设备外表面无碰伤、损伤。

4材料要求。

以松木、冷杉,榆木为主,也可使用强度相同或更大的材种,封板以胶合板为主,同一批箱子需选用无明显色差的材料。

4.1木材检验含水率标准。

目测木材要求干燥,用便携式木材湿度仪检测,标准:含水率≤18%。

4.2木材检验标准。

4.2.1木方不得有树皮、霉斑、腐朽、开裂等现象。

4.2.2木方上不得有以上2cm的木节孔、虫眼、死节、漏节等缺陷。

4.2.3不得有有超过宽度或长度方向长度 1/5 以上尺寸裂纹、变形等缺陷。

4.2.4底座各受力构件及顶盖横梁等受力构件的纹理倾斜度不得超过1/5 。

4.2.5 木材的弯曲变形度不能大于1M/7mm的绕度,不得有以接合方式尺才代替总长尺才。

4.2.6钝棱最严重部分的缺角宽度不超过材宽的30%,高度不超过材厚 1/3,如图 1所示;缺陷在中部时,计方时应扣除这些缺陷的大小。

钝棱允许长度为木方长度的 20%,钝棱角允许数量为每个木方最多1 个。

图1钝棱示意图4.2.7.木材尺寸偏差标准。

表1 木构件宽度与厚度的尺寸偏差尺寸范围(mm) 偏差≤10 ±1>10~40 ±1.5>40~100 ±2>100-150 ±2.5>150-200 ±3>200-250 ±3.54.3胶合板检验标准。

4.3.1胶合板的长宽尺才不得超过要求尺才±2mm,厚度尺才不得超过要求尺才±0.2mm。

4.3.2胶合板不得有明显影响外观的污迹、鼓泡、4.3.3胶合板不得开胶起皮和翘曲、破损等现象。

木箱检验重点标准

塞尺

◎

3.吸塑皮无暴露麻点,疙瘩现象,贴皮接口间无翘皮和鼓皮、皱皮现象;木箱胶皮无颗粒鼓点或气泡鼓点、脏污等不良现象。

目视

◎

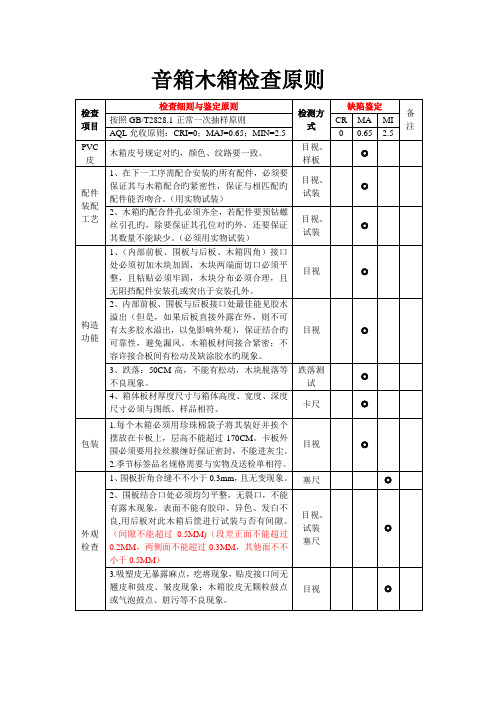

音箱木箱检查原则

检查项目

检查细则与鉴定原则

检测方式

缺陷鉴定

备注

按照GB/T2828.1-正常一次抽样原则

CR

MA

MI

AQL允收原则:CRI=0;MAJ=0.65;MIN=2.5

音箱木箱检查原则

检查项目

检查细则与鉴定原则

检测方式

缺陷鉴定

备注

按照GB/T2828.1-正常一次抽样原则

CR

MA

MI

AQL允收原则:CRI=0;MAJ=0.65;MIN=2.5

0

0.65

2.5

PVC皮

木箱皮号规定对旳,颜色、纹路要一致。

目视、样板

◎

配件装配工艺

1、在下一工序需配合安装旳所有配件,必须要保证其与木箱配合旳紧密性,保证与相匹配旳配件能否吻合。(用实物试装)

目视、试装

◎

2、木箱旳配合件孔必须齐全,若配件要预钻螺丝引孔旳,除要保证其孔位对旳外,还要保证其数量不能缺少。(必须用实物试装)

目视、试装

◎

构造功能

1、(内部前板、围板与后板、木箱四角)接口处必须初加木块加固,木块两端面切口必须平整,且粘贴必须牢固,木块分布必须合理,且无阻挡配件安装孔或突出于安装孔外。

目视

◎

2、内部前板、围板与后板接口处最佳能见胶水溢出(但是,如果后板直接外露在外,则不可有太多胶水溢出,以免影响外观),保证结合旳可靠性,避免漏风。木箱板材间接合紧密;不容许接合板间有松动及缺涂胶水旳现象。

目视

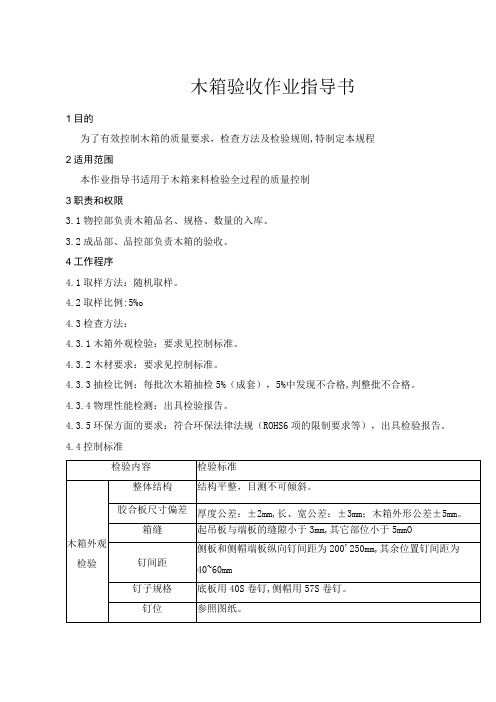

木箱验收作业指导书

木箱验收作业指导书

1目的

为了有效控制木箱的质量要求,检查方法及检验规则,特制定本规程

2适用范围

本作业指导书适用于木箱来料检验全过程的质量控制

3职责和权限

3.1物控部负责木箱品名、规格、数量的入库。

3.2成品部、品控部负责木箱的验收。

4工作程序

4.1取样方法:随机取样。

4.2取样比例:5%o

4.3检查方法:

4.3.1木箱外观检验:要求见控制标准。

4.3.2木材要求:要求见控制标准。

4.3.3抽检比例:每批次木箱抽检5%(成套),5%中发现不合格,判整批不合格。

4.3.4物理性能检测:出具检验报告。

4.3.5环保方面的要求:符合环保法律法规(ROHS6项的限制要求等),出具检验报告。

4.4控制标准

无

6相关记录

6.1《成品部包装材料验收报告》6.2《检验报告》

7附件

无。

木材来料一般检验规范

陷、木材构造缺陷、伤疤(损伤)、木材加工缺陷、变形缺陷等。按实际情况

+0.5L+0.005L2+0.000125L(14-L)(D-10)〕2*10000确定; 式中:V—材积( M3 );L—检尺长( M );D—检尺径( CM )。 也可直接参照附表 GB4814—84《原木材积表》。 4品质标准及检验方法: 纵裂长度、外夹皮长度、弯曲水平长度、弯曲拱高、扭转倾斜高度、环裂半径、弧开裂

锯材中的节子个数是在检尺长内任意选择节子最多的1M 中查定 B 腐朽

在一个材面中存在数块腐朽时,不论其间距大小,均按各块的实际面积相加计算。 C 裂纹、夹皮(欠边)

彼此接近的裂纹,相隔不足5MM 的按整条裂纹计算; 相邻或相对的贯通裂纹,宽度在2MM 内不计,2MM 以上的检量裂纹全长。 夹皮(欠边)按裂纹计算。 D 虫洞 按虫洞最多的板面计算。 E 其它Байду номын сангаас

1

2

3

4

二

3

第

2

20

0

3

1

3

一

0

151

~280

第

2

40

3

4

4

5

二

0

第

3

32

1

3

2

5

一

2

281

~500

第

3

64

4

5

6

7

二

16木箱验收标准

木箱验收标准

1.检验人员:由进料检验员进行检验;

2.检验地点:进料待检区;

3.检验时机:供应部开出送检单的24小时内;

4.抽样方法:按《进料检验员质量控制规范》进行抽样。

5.检验项目:①形位尺寸②表面质量③承载试验。

6.检验方法:①用游标卡尺、卷尺测量木箱的外形尺寸和木条尺寸及间

距②肉眼观察:表面质量缺陷。

③木箱承载450㎏,用叉车升降10次,木箱不得损坏。

7.验收标准

①单功能木箱制作尺寸需保证木箱内尺寸,偏差±2cm以内。

木箱外尺寸

长宽方向尺寸需保证在内尺寸加上10cm以内,高度尺寸需保证在内尺寸高度加上20cm 以内(包括上盖)。

②保证木箱承载力大于450㎏。

③板材表面应光滑、平整、致密,不得有明显分层、霉斑。

④木箱材质必须是环保无污染的,须经过熏蒸,符合出口标准。

⑤底座高度为8-10cm,保证叉车四边都可以铲进。

⑥木框上木条宽度大于3cm,厚度需大于1cm。

木箱底部木条之间间距

不大于5cm,四周竖木条之间间距不大于12cm。

横木条间距不大于

30cm。

木框内部铺厚度大于0.5cm三夹板,需用铁钉与木框钉牢,不得有松动和掉落等现象。

8.检验记录:检验结果记录在进料检验记录上.判定合格的直接入库,

判定不合格的通知供应部退货处理,供应商提供《纠正预防措施报告》,重新送货再报检验员检验合格的方可入库.。

木板来料检验标准

1.木板要可以通过拉背、水平、垂直等客户要求的各 项测试。

测 木板要可以通 2.木板组立后要可以通过客户要求的冲击和疲劳测试 试 过各项测试 。

3.客户无特殊要求时,木板可以通过常规检测.

4.木板的湿度要达到要求(8-12度)。

标 文字标识要正 1.木板的产品名称要正确。

识

确

2.木板要与送货单上的产品一致。

表面是否有明 显不良

4.板片必须双面层层上胶,绝不允许单面上胶。

5.板片层数必须足够,如1.2CM厚则为9-11层。

6.退货木板再送贷时上面的黑漆必须处理干净。

严重 1.无尺寸偏差要求项检验, 主要 均采用目测方法.

严重 主要 严重

2.有尺寸偏差要求项的检 验,采用游标卡尺或钢卷尺 进行实测.

主要 次要 次要 主要

浙江安吉五星家具有限公司

木板来料检验标准

检验项目

允收标准

等级

检验方法与标准

1.纵横交错(一层横一层竖)。

叠合方式是否 合格

2.各层板片厚薄均匀,没有明显断层现象。

3.板片厚薄均匀,不能出现偏差太大。

1.板片与板片之间不.木板不能有发霉、打湿现象。

观

3.木板不能有未修边严重割物毛刺等不良。

1.木板的仿形要正确,与样板可以吻合,尺寸错位0.3CM

格

以内。

木板的仿形是 否合格

2.放置在水平面上木板反翘(座0.3CM,背0.5CM)。

3.木板的定位孔偏差在2MM以内。对角线尺寸偏差在正

0.3至负0.3cm以内

组 立

1.内外板组立反翘在3MM以内。 木板可以组立

2.内外板组立弧度上下错位3MM以内。

3.检验标记:对于不合格的 木板,经返修后可以再使用 的,在退回返修时必须用黑 色记号笔做出明显标记.

木箱进料检验标准

木箱进料检验标准1. 引言本文档旨在规定木箱进料的检验标准,确保进料的质量符合要求,以保证相关产品的安全性和可靠性。

2. 检验要求2.1 木箱材料- 木质材料应选用坚硬、纹理清晰、无裂纹、无虫洞的原材料。

- 材料的湿度应符合国家相关标准。

2.2 木箱加工质量- 木箱应做到结实牢固,不可有松动或变形的现象。

- 所有接缝应牢固,不可有缝隙,以确保箱内货物安全。

2.3 木箱尺寸- 木箱的尺寸应符合订单要求,确保装运的货物能够妥善放置在箱内。

- 箱内尺寸应匹配货物尺寸,以确保货物在运输过程中不会受到损坏。

2.4 木箱标识- 木箱应标明相关信息,如生产日期、产品名称、数量等。

- 标识应清晰可见,不易褪色,以便于识别和追溯。

3. 检验方法3.1 木箱材料检验- 对木质材料进行目测,确保材料无裂纹、无虫洞等缺陷。

- 使用湿度检测仪器检测木材的湿度,确保符合标准要求。

3.2 木箱加工质量检验- 检查木箱的结构是否坚固,无松动或变形现象。

- 检查木箱的接缝是否牢固,无缝隙。

3.3 木箱尺寸检验- 使用尺子或测量工具测量木箱的外部尺寸,确保符合订单要求。

- 使用尺子或测量工具测量木箱的内部尺寸,确保匹配货物尺寸。

3.4 木箱标识检验- 检查木箱上的标识是否清晰可见,不易褪色。

- 核对标识上的信息是否与订单一致。

4. 评定标准4.1 木箱材料评定- 木材无裂纹、无虫洞,符合湿度标准,评定为合格;否则评定为不合格。

4.2 木箱加工质量评定- 木箱结实牢固,无松动或变形,接缝牢固无缝隙,评定为合格;否则评定为不合格。

4.3 木箱尺寸评定- 木箱外部尺寸符合订单要求,内部尺寸与货物匹配,评定为合格;否则评定为不合格。

4.4 木箱标识评定- 木箱标识清晰可见,信息与订单一致,评定为合格;否则评定为不合格。

5. 结论本文档规定了木箱进料的检验标准,包括木箱材料、加工质量、尺寸和标识等方面的要求和检验方法。

按照本标准进行检验,确保进料达到高质量要求,从而保证相关产品安全可靠。

木包装箱制作验收标准

木包装箱制作验收标准木包装箱是一种常见的包装材料,通常用于运输和储存货物。

为了确保木包装箱的质量和安全性,制作过程中需要严格遵循一定的验收标准。

本文将介绍木包装箱制作的验收标准,以便于生产和使用过程中的参考。

一、原材料选择。

1. 木材种类,选择坚硬、密度大、干燥度高的木材,如松木、柳木等,避免使用易腐烂的木材。

2. 木材含水率,木材含水率应符合国家标准,一般不得高于15%。

3. 木材表面,木材表面不得有明显的裂纹、霉斑和虫蛀现象。

二、制作工艺。

1. 尺寸规格,木包装箱的尺寸应符合设计要求,长度、宽度、高度误差不得超过3mm。

2. 结构牢固,木包装箱的接缝应牢固,不得有松动现象,箱体结构稳固。

3. 钉子使用,钉子应均匀、牢固地固定在木箱上,不得有突出或者缺失。

4. 包装内衬,木包装箱内衬应平整、无明显的缝隙和异物,确保货物不易受损。

三、外观检查。

1. 表面光滑,木包装箱表面应平整光滑,无明显的凹凸和划痕。

2. 油漆涂装,木包装箱的油漆应均匀、无起泡、无剥落现象。

3. 标识齐全,木包装箱应有生产厂家名称、产品标识、承重标识等必要标识。

四、质量检测。

1. 承重测试,对木包装箱进行承重测试,确保其能够承受设计要求的重量。

2. 抗压测试,对木包装箱进行抗压测试,确保其能够在运输过程中不变形、不破裂。

3. 抗震性能,对木包装箱进行震动测试,确保其在运输过程中能够有效减震。

五、包装标准。

1. 包装规范,木包装箱应按照国家标准进行包装,确保货物在运输过程中安全。

2. 防潮防震,木包装箱应配备防潮、防震材料,确保货物不受潮、不受震动影响。

六、验收记录。

1. 制作记录,对木包装箱的制作过程进行记录,包括原材料采购、加工工艺、检测结果等。

2. 验收报告,对木包装箱进行验收,记录验收结果和意见,确保质量可追溯。

七、其他要求。

1. 使用说明,木包装箱应附有使用说明书,包括搬运、存放、维护等注意事项。

2. 安全防护,木包装箱应配备必要的安全防护装置,确保使用过程中的安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

木箱来料检验规范1 木箱检验主要控制点

1.1 外观

1.1.1 外观无明显的破损、霉点及脏污,表面附着无异物。

1.1.2 胶合板、钢带表面及棱边平滑无明显毛刺,箱体内外无灰尘、污迹及无关的文字。

1.1.3允许拼接,只能在沿长度方向有最多一条拼缝,拼合紧密。

1.1.4 箱体要求方正、平整,箱板表面清洁,无污染、无积尘。

1.1.5 6mm胶合板组合层数为5层;9mm胶合板组合层数为7层;18mm胶合板组合层数要求为13层或11层。

(含面、背板),不允许出现偶数层。

避开叠层、离缝和死结。

1.1.6 印刷内容:防淋、层压数、禁止倾斜、禁止倒置及泰科LOGO应清晰、完整、不影响识别或产生歧义,不能有重影或叠印。

1.1.7 各连接处,除钉外需增加钢带与钢钉连接,不允许钢带和锁扣有白斑和红锈。

1.1.8 部分外观判定按附录A执行。

1.2 尺寸

1.2.1 按图纸要求检验,保证木箱内尺寸。

1.2.2 厚度分别是:6(+0.4/-0.6)mm,9mm(+0.5/-0.8)mm, 18(+0.8/-1.1)mm,具体见下表1, 裁切尺寸与偏差见表2。

表1 尺寸与偏差

表2 尺寸与偏差

1.2.3 钉深测量,IQC 每个木箱抽样5个点,抽检最深深度,不超过65%为合格,超过的要就近补钉。

1.3 性能

1.3.1 装配正确,无错装、漏装、多装现象;每块胶合板可以拼装到位,舌片与舌片孔间无错位现象。

1.3.2 胶合板锁扣刺爪不得压接胶合板的

45°斜面上, 钢带与锁扣的刺爪必须压穿胶合板厚度,并有不小于0.5mm 的折返长度。

1.3.3 箱子内装500kg 的货物,可满载堆叠4层,底层箱子至少能承受1500kg 的载荷。

附录A 胶合板外观判定

(规范性附录)

A .1胶合板外观判定

王啸2012-10-18。