轧制工艺参数

dp780热轧带钢生产工艺参数

DP780热轧带钢是一种高强度、高延展性的汽车板材,具有良好的成形性能和焊接性能,在汽车制造领域得到广泛应用。

为了生产出符合要求的DP780热轧带钢,生产工艺参数的选择至关重要。

本文将从热轧带钢的工艺参数选择、控制和调整等方面进行讨论。

一、热轧带钢的工艺参数选择1、轧制温度的选择热轧带钢的轧制温度对其组织和性能有着至关重要的影响。

一般而言,DP780热轧带钢的轧制温度一般在800~1100摄氏度之间。

过低的轧制温度会使钢材的塑性降低,难以形成均匀的组织;而过高的轧制温度会导致晶粒长大,影响其强度和塑性。

在选择热轧带钢的轧制温度时,需要考虑其成分、厚度、宽度等因素,综合考虑找到最适宜的温度范围。

2、轧制力的控制在热轧带钢的生产过程中,轧制力的控制对最终产品的性能有着重要的影响。

适当的轧制力可以有效地改变钢材的组织结构,提高其强度和延展性。

但是,过大的轧制力可能会导致过度的塑性变形,影响产品的表面质量,甚至导致裂纹的产生。

在热轧带钢的生产中,需要根据钢材的特性和成型要求,合理控制轧制力的大小和分布。

3、冷却方式的选择热轧带钢在轧制后需要进行冷却,以使其组织结构得到稳定和均匀的改善。

冷却方式的选择对最终产品的组织和性能有着直接的影响。

常见的冷却方式包括空气冷却、水冷却、油冷却等。

不同的冷却方式会对热轧带钢的强度、塑性和表面质量产生不同的影响。

在选择冷却方式时,需要考虑产品的具体要求,合理选择适宜的冷却方式。

二、热轧带钢的工艺参数控制1、轧制温度的控制在热轧带钢的生产中,轧制温度的控制是一个复杂而关键的问题。

轧制温度受到许多因素的影响,如进料温度、轧制速度、轧辊温度等。

为了确保热轧带钢的组织和性能达到要求,需要对轧制温度进行精确而有效的控制。

采用先进的温度控制系统和实时监测手段,能够及时调整轧制温度,保证产品的质量稳定和一致性。

2、轧制力的监测与调整轧制力是影响热轧带钢成形过程的重要因素之一。

通过对轧制力的监测和分析,可以了解产品在轧制过程中的变形状态,及时发现异常情况并进行调整。

轧机工艺参数

轧机工艺参数轧机工艺参数是指在金属轧制过程中,对轧机进行调整和控制的一些关键参数。

这些参数的选择和调整直接影响到轧机的工作效果和产品质量。

本文将从轧机速度、轧制压力、轧辊直径和材料温度等方面介绍轧机工艺参数的重要性及其对轧制过程的影响。

首先是轧机速度。

轧机速度是指轧机轧制工作时金属材料的进给速度。

轧机速度的选择要根据金属材料的性质、厚度和轧制要求等因素进行调整。

过高的轧机速度会导致轧制过程中产生过大的热量,可能引起材料内部结构的改变,从而影响产品的力学性能。

而过低的轧机速度则会导致生产效率低下。

因此,合理选择适当的轧机速度是保证轧机工艺顺利进行的重要因素之一。

其次是轧制压力。

轧制压力是指轧机在轧制过程中对金属材料施加的压力。

轧制压力的大小决定了金属材料的变形程度和轧制效果。

过大的轧制压力会导致轧制过程中金属材料的塑性变形过大,可能引起内部裂纹和变形不均匀等问题。

而过小的轧制压力则会导致轧制效果不理想,产品表面质量不达标。

因此,合理选择适当的轧制压力对保证产品质量和工艺效果至关重要。

轧辊直径也是轧机工艺参数中的重要因素。

轧辊直径的选择与轧制材料的厚度和硬度密切相关。

较小直径的轧辊适用于轧制较薄的材料,能够提供更高的轧制压力,但对轧辊的耐用性要求较高。

而较大直径的轧辊适用于轧制较厚的材料,能够提供较大的轧制力,但对轧机的承载能力要求较高。

因此,在轧机工艺中,合理选择适当的轧辊直径能够提高轧制效果,保证产品质量。

最后是材料温度。

材料温度是指轧制过程中金属材料的温度。

材料温度的控制对轧制过程中的变形能力、力学性能和表面质量等方面都有重要影响。

过高的材料温度会导致材料塑性变形能力增加,但容易引起材料表面氧化和热裂纹等问题。

而过低的材料温度会导致材料的塑性变形能力降低,轧制效果不理想。

因此,在轧机工艺中,合理控制金属材料的温度对保证轧制过程的顺利进行和产品质量的提高至关重要。

轧机工艺参数是保证金属轧制过程顺利进行和产品质量的关键因素。

【文献综述】环形件轧制工艺的参数化设计

文献综述机械设计制造及其自动化环形件轧制工艺的参数化设计1 选题意义及背景环件轧制工艺参数对轧制过程和环件锻件质量有重要影响。

即使有了合理的轧制孔型的环件毛坯,也会因为轧制工艺参数不合理而无法轧制成形合格的环件锻件[1]。

环件轧制工艺参数主要有:轧辊尺寸、环件尺寸、轧制比、轧制进给速度、轧制温度、轧制力和力矩等。

除了环件轧制力合轧制力矩外,其他轧制工艺参数的设计计算方法还是空白。

为此。

本课题基于环件轧制原理,研究和建立环件轧制工艺参数设计方法,并进行参数化建模,为环件轧制技术提供依据。

是通过对环形断面的局部连续轧制,将小直径厚截面的环形毛坯逐渐轧制成大直径的薄截面的环件。

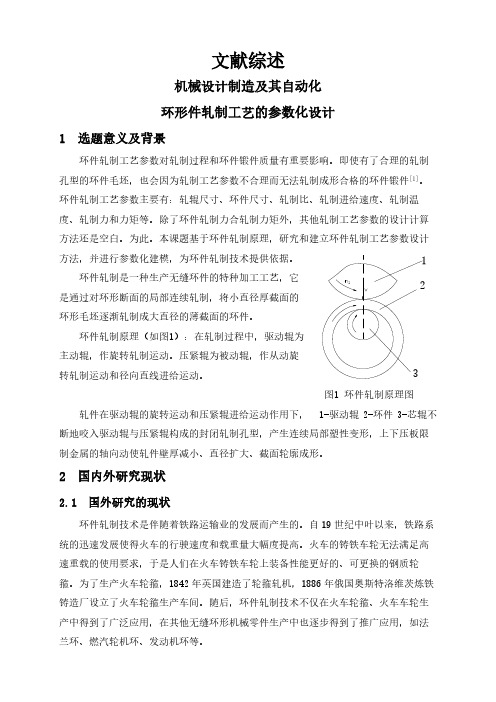

环件轧制原理(如图1):在轧制过程中,驱动辊为主动辊,作旋转轧制运动。

压紧辊为被动辊,作从动旋转轧制运动和径向直线进给运动。

图1 环件轧制原理图轧件在驱动辊的旋转运动和压紧辊进给运动作用下, 1-驱动辊 2-环件 3-芯辊不断地咬入驱动辊与压紧辊构成的封闭轧制孔型,产生连续局部塑性变形,上下压板限制金属的轴向动使轧件壁厚减小、直径扩大、截面轮廓成形。

2 国内外研究现状2.1 国外研究的现状环件轧制技术是伴随着铁路运输业的发展而产生的。

自19世纪中叶以来,铁路系统的迅速发展使得火车的行驶速度和载重量大幅度提高。

火车的铸铁车轮无法满足高速重载的使用要求,于是人们在火车铸铁车轮上装备性能更好的、可更换的钢质轮箍。

为了生产火车轮箍,1842年英国建造了轮箍轧机,1886年俄国奥斯特洛维茨炼铁铸造厂设立了火车轮箍生产车间。

随后,环件轧制技术不仅在火车轮箍、火车车轮生产中得到了广泛应用,在其他无缝环形机械零件生产中也逐步得到了推广应用,如法兰环、燃汽轮机环、发动机环等。

英国学者W.Johnson[2-4]等首先开展了环件轧制试验研究。

他们先在立式二辊轧环机上进行了基本参数的试验研究,发现环件轧制时径向变形区的径向对称点存在塑性铰。

同年,Johnson等在实验室建造了小型卧式环件轧机,其结构形式与工业生产轧机相同,在该轧机上,他们进行了轧制力、力矩及压下量的连续测量,得到了一些基本结论。

BJ001-铸轧工艺参数计算

读书笔记

铸轧工艺参数计算

铸轧的主要工艺参数

铸轧区长度 铸轧速度 浇注温度 冷却强度 凝固瞬间铝熔体供给所需的静压力

在轧辊直径、铸轧板厚度一定的正常铸轧情况下,上述工艺参数之一有变化,其它工艺参数将随之变 化才可能保持铸轧工艺的稳定性。生产实践表明,在调整各工艺参数之间的关系时,应使凝固区与变形区 的高与长有一定的比例关系,以保证绝对压下量△h 恒定,才能确保铸轧过程的连续性和稳定性,使铸轧 带坯具有优良的组织。

1 铸轧区长度

双辊式铸轧机的铸轧区的建立与铸轧辊的冷却强度、铸轧速度、带坯厚度有直接关系。图 1 为双辊式 连续铸轧机铸轧区示意图,由图可知,铸轧区由铝熔体冷却到结晶温度的冷却区(Z1),铸轧区(Z2)和轧 制变形区(Z3)组成。根据铸轧工艺的不同,各区长度存在一定比例关系。铸轧区长度可按下式计算,其 计算结果与实际情况比较接近。

Z

∆ 2

√∆

式中: Z——铸轧区长度,cm; H——前箱熔体水平面与氧化膜之间的高度差,cm; ρ——熔体密度,kg/—铸轧速度,m/min; v2——平均凝固速度,cm/min; h——带坯厚度,cm; σ——表面张力系数,N·cm-1; Δh——绝对压下量,cm; R——铸轧辊半径,cm。

对于双辊倾斜式连续铸轧机,生产实践表明,铸轧角在 8°~9°范围内变化,铸轧区长度可用式 2 计 算。生产实践证明,双辊倾斜式φ650mm 铸轧机和φ980mm 铸轧机铸轧区最大长度分别为 50mm 和 70mm 左右。

Z Rsinθ

式中: Z——铸轧区长度,mm;

读书笔记

θ——铸轧角,°(度); R——轧辊半径,mm。 2 铸轧力计算公式 p K应宽外 p——铸轧坯对铸轧辊的平均单位压力,MPa; 应——应力状态系数,用来考虑外摩擦和张力对单位压力的影响; 外——外端影响系数,由于轧制外区对轧制区有影响而引入的系数; 宽——宽展系数,轧制时带坯宽展时而引入的对平均单位压力的影响系数; K——铝带坯在铸轧温度时的真实变形抗力,MPa;

薄带铸轧工艺技术规范

薄带铸轧工艺技术规范薄带铸轧工艺技术规范一、引言薄带铸轧技术是一种将连续铸造与轧制相结合的先进生产工序,广泛应用于电子、电气、汽车等行业。

本文旨在规范薄带铸轧的工艺技术,确保产品质量,提高生产效率。

二、工艺流程1. 原料准备:根据产品要求选择适宜的原料,并进行准确的配料和计量。

2. 连续铸造:采用连续铸造技术将熔化的金属通过浇注系统均匀地注入到连铸机中,形成薄带材料。

3. 热轧:将连续铸造得到的薄带在高温条件下进行轧制,以达到产品的理想尺寸和形状。

4. 冷却:将热轧后的薄带通过冷却系统进行快速冷却,以控制产品的显微组织和力学性能。

5. 收卷:将冷却后的薄带卷绕成卷,便于运输和储存。

三、设备要求1. 连铸机:应选用先进的连铸机设备,具备稳定的连铸性能和高度的自动化程度。

2. 轧机:应选用高速轧机,具备较大的轧制力和较高的轧制速度,以满足产品的尺寸和质量要求。

3. 冷却系统:应采用有效的冷却系统,以确保薄带的快速冷却和均匀冷却。

4. 卷扎机:应选用可靠的卷扎机设备,确保薄带的正确卷绕和稳定性。

四、工艺参数1. 连铸工艺参数:包括浇注温度、冷却方式、浇注速度等,应根据具体材料和产品要求进行合理的设定。

2. 轧制工艺参数:包括轧制温度、轧制力、轧制速度等,应根据材料的热变形特性和产品的尺寸要求进行合理的设定。

3. 冷却工艺参数:包括冷却速度、冷却介质等,应根据材料的热处理要求和产品的显微组织控制要求进行合理的设定。

五、质量控制1. 原料检验:对原材料进行化学成分、物理性能等方面的检验,确保原材料符合产品要求。

2. 在线检测:对连续铸造、热轧、冷却等过程进行在线检测,及时发现并纠正问题,确保产品质量。

3. 产品检验:对成品薄带进行外观质量、尺寸精度、机械性能、化学成分等方面的检验,确保产品达到标准要求。

六、安全环保1. 设备安全:保证设备的安全运行,提供必要的防护设施和安全培训。

2. 废水处理:配备有效的废水处理设施,确保废水符合环保要求。

(整理)几个重要工艺参数的计算.

三、几个重要工艺参数的计算1、轧制压力、轧制力矩的计算(1)平均单位压力计算平均单位压力一般形式式中? ——应力状态影响系数;——考虑外摩擦及变形区几何参数对应力状态的影响系数;——考虑外区(外端)对应力状态的影响系数;——考虑张力对应力状态的影响系数,其值小于1,当张力很大时可达到0.7~0.8。

——考虑轧件宽度影响的系数;——对应一定的钢种、变形温度、变形速度、变形程度的单向拉伸(或压缩)变形抗力(或屈服极限);——考虑中间主应力对应力状态的影响系数。

在1~1.15范围内变化,如果忽略宽展,认为轧件产生平面变形,有,则,=1.15。

斯米尔诺夫根据因次理论得出如下关系式当时,当时,、为变形区平均宽度和平均高度,为外摩擦系数。

根据大量现场实测和实验室研究结果表明,影响轧件应力状态的主要参数是接触弧长度与轧件平均高度的比值。

该比值综合反映了变形区三个主要参数R(工作辊半径)、(轧前厚度)、(压下量)对影响状态的影响。

1)热轧钢板轧机热轧钢板轧机包括中厚板与薄板轧机。

中厚板轧机(包括热轧薄板轧机的粗轧机组)轧制特点与初轧(开坯)机相近,外区影响()是主要的;与初轧不同点是宽度较大,可近似认为是平面应变情况,此时,。

薄板轧机的产品厚度为1.2~16mm。

其待点是,一般为1.5~7,此时,外区影响不存在(),而接触弧上摩擦力是造成应力状态的主要因素,其平均单位压力可表示为外摩擦对应力状态的影响系数,可按前面介绍的采利柯夫方法与西姆斯方法进行计算。

热轧薄板精轧机组平均单位压力计算用得最多的是西姆斯公式。

实际计算时常常使用以下简化式或美板佳助简化式。

2)冷轧带钢轧机冷轧带钢轧机的轧件尺寸更接近于推导理论公式时所做的假设,即宽度比厚度大得多,宽展很小,可认为是平面变形问题。

轧件厚度小,轧件内部不均匀变形可忽略,因而平面断面假设和滑动摩擦理论与冷轧带钢(薄板)的情况较符合。

此外,冷轧时均采用张力轧制,因而计算冷轧平均单位压力时,必须考虑张力影响。

几个主要工艺参数的计算

三、几个重要工艺参数的计算1、轧制压力、轧制力矩的计算(1)平均单位压力计算平均单位压力一般形式式中? ——应力状态影响系数;——考虑外摩擦及变形区几何参数对应力状态的影响系数;——考虑外区(外端)对应力状态的影响系数;——考虑张力对应力状态的影响系数,其值小于1,当张力很大时可达到0.7~0.8。

——考虑轧件宽度影响的系数;——对应一定的钢种、变形温度、变形速度、变形程度的单向拉伸(或压缩)变形抗力(或屈服极限);——考虑中间主应力对应力状态的影响系数。

在1~1.15范围内变化,如果忽略宽展,认为轧件产生平面变形,有,则,=1.15。

斯米尔诺夫根据因次理论得出如下关系式当时,当时,、为变形区平均宽度和平均高度,为外摩擦系数。

根据大量现场实测和实验室研究结果表明,影响轧件应力状态的主要参数是接触弧长度与轧件平均高度的比值。

该比值综合反映了变形区三个主要参数R(工作辊半径)、(轧前厚度)、(压下量)对影响状态的影响。

1)热轧钢板轧机热轧钢板轧机包括中厚板与薄板轧机。

中厚板轧机(包括热轧薄板轧机的粗轧机组)轧制特点与初轧(开坯)机相近,外区影响()是主要的;与初轧不同点是宽度较大,可近似认为是平面应变情况,此时,。

薄板轧机的产品厚度为1.2~16mm。

其待点是,一般为1.5~7,此时,外区影响不存在(),而接触弧上摩擦力是造成应力状态的主要因素,其平均单位压力可表示为外摩擦对应力状态的影响系数,可按前面介绍的采利柯夫方法与西姆斯方法进行计算。

热轧薄板精轧机组平均单位压力计算用得最多的是西姆斯公式。

实际计算时常常使用以下简化式或美板佳助简化式。

2)冷轧带钢轧机冷轧带钢轧机的轧件尺寸更接近于推导理论公式时所做的假设,即宽度比厚度大得多,宽展很小,可认为是平面变形问题。

轧件厚度小,轧件内部不均匀变形可忽略,因而平面断面假设和滑动摩擦理论与冷轧带钢(薄板)的情况较符合。

此外,冷轧时均采用张力轧制,因而计算冷轧平均单位压力时,必须考虑张力影响。

轧制参数计算模型及其应用(一)

轧制参数计算模型及其应用(一)轧制参数计算模型及其应用概述轧制参数计算模型是一种用于计算轧机工艺参数的数学模型,通过模拟折弯、伸拉和扭转等过程,计算出轧制板材的几何形状和力学性能。

该模型在轧机设计、质量控制和工艺优化等方面具有广泛应用。

模型构建材料模型轧制板材的力学性能由材料性能决定,因此必须首先确定材料模型。

常用的材料模型有等效应力模型和本构模型。

轧制力学模型轧制力学模型可分为几何模型和力学模型。

几何模型是指轧制板材的形状和尺寸模型,力学模型是指轧制板材的应力、应变和塑性变形模型。

数值模拟方法常用的数值模拟方法有有限元法、边界元法和有限差分法。

其中,有限元法是最常用的方法,具有高精度、高效率和高稳定性等优点。

应用轧机设计轧机设计中需要确定轧制力学参数,以控制轧制板材的形状和力学性能。

轧制参数计算模型可以提供合理的轧制参数,以满足不同尺寸、材质和工艺需求。

质量控制轧制板材的质量受多种因素影响,如轧制力、轧制速度和冷却方式等。

轧制参数计算模型可以提供轧制板材的几何形状和力学性能参数,以确定轧制质量是否符合要求。

工艺优化轧制工艺中的轧制参数可以影响轧制板材的形状、尺寸和力学性能。

轧制参数计算模型可以提供不同轧制参数对轧制板材性能的影响程度,以优化轧制工艺,提高生产效率和产品质量。

结论轧制参数计算模型是一种重要的数学模型,可以为轧机设计、质量控制和工艺优化等方面提供重要参考,促进轧制生产技术的发展和进步。

发展方向随着轧制技术的不断发展和进步,轧制参数计算模型也在不断完善和提高。

未来,轧制参数计算模型的发展方向主要包括以下几个方面:•更精确的材料模型,使得轧制参数计算模型能够更好地预测轧制板材的性能特征;•更高效的数值计算方法,以提高计算效率并降低计算成本;•精细化的轧制力学模型,以更真实地模拟轧制板材的变形和应力分布;•基于机器学习和人工智能的轧制参数计算模型,使得模型能够“自学习”,更好地适应复杂的轧制工艺。