三防漆涂覆工艺

PCBA三防漆涂覆加工工艺介绍

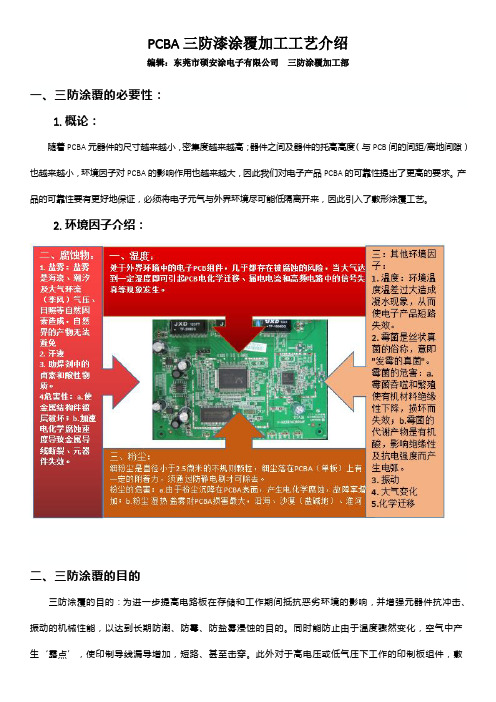

PCBA三防漆涂覆加工工艺介绍编辑:东莞市硕安涂电子有限公司三防涂覆加工部一、三防涂覆的必要性:1.概论:随着PCBA元器件的尺寸越来越小,密集度越来越高;器件之间及器件的托高高度(与PCB间的间距/离地间隙)也越来越小,环境因子对PCBA的影响作用也越来越大,因此我们对电子产品PCBA的可靠性提出了更高的要求。

产品的可靠性要有更好地保证,必须将电子元气与外界环境尽可能低隔离开来,因此引入了敷形涂覆工艺。

2.环境因子介绍:二、三防涂覆的目的三防涂覆的目的:为进一步提高电路板在存储和工作期间抵抗恶劣环境的影响,并增强元器件抗冲击、振动的机械性能,以达到长期防潮、防霉、防盐雾浸蚀的目的。

同时能防止由于温度骤然变化,空气中产生‘露点’,使印制导线漏导增加,短路、甚至击穿。

此外对于高电压或低气压下工作的印制板组件,敷形涂覆后能有效避免导线间的电晕、爬电现象,提高系统可靠性。

三防漆涂覆是指在PCB表面涂一层薄薄的的绝缘保护层,它是目前最常用的焊后表面涂覆方式,有时又称为表面涂覆、敷形涂覆(英文名称coating,conformal coating)。

它将敏感的电子元器件与恶劣的环境隔离开来,可大大改善电子产品的安全性和可靠性并延长产品的使用寿命。

三防漆涂覆可保护电路/元器件免受诸如潮湿、污染物、腐蚀、应力、冲击、机械震动与热循环等环境因素的影响,同时还可改善产品的机械强度及绝缘特性。

三、三防漆类型和选型标准:性能“三防”漆类别丙烯酸酯环氧树脂有机硅聚氨酯聚对二甲苯体积电阻率ρv (Ω*cm)1012~10141012~10151013~10151011~10141015~1016介质系数ε 3.8~4.2 3.4 2.6~2.8 3.8 2.65 损耗角正切tgδ 3.5×10-2 2.3×10-2 3.5×10-3 3.4×10-28.0×10-4 CET(10-5/e℃) 5~9 4.5~6.5 6~9 10~20 3~8 耐热性(℃) 120 130 180 120 130膜厚要求(μm) 25~75 25~75 50~200 25~75 12.5~50东莞市硕安涂电子三防漆选型标准四、三防工艺流程1.三防前期处理:1.1.准备a. 准备产品及胶水及其他必要的物品;b. 确定局部保护的部位;c. 确定关键工艺细节2.2.清洗a. 应在焊接之后最短的时间内清洗,防止焊垢难以清洗;b. 确定主要污染物是极性,还是非极性物,以便选择合适的清洗剂;c. 如采用醇类清洗剂,须注意安全事项:必须有良好的通风及洗后凉干的工艺细则,防止残留的溶剂挥发引起在烘箱内爆炸;d. 水清洗,用偏碱性的清洗液(乳化液)冲洗焊剂,再用纯水冲洗将清洗液洗净,达到清洗标准;3.3.遮蔽保护(若未采用选择性涂覆设备),即掩膜;a. 应选择不干胶膜不会转移的纸胶带;b. 应选用防静电纸胶带用于IC的保护;c. 按图纸要求对某些器件进行遮蔽保护;4.4.除湿a. 经清洗,遮蔽保护的PCBA(组件)在涂敷之前必须进行预烘除湿;b. 根据PCBA(组件)所能允许的温度确定预烘的温度/时间;2. 三防涂覆工艺流程图五、三防涂覆产线规划产线布局:传送轨道+涂覆机+检测工作台+烘烤炉+炉后检查工作台六、三防漆膜厚度测试规范七、三防涂覆避让位置以及线路板设计要求三防涂覆避让位置:需要电气连接的区域,如金焊盘、金手指、金属通孔、测试孔;电池及电池固定架;连接器;保险丝及外壳;散热装置;跳线;光学装置的镜头;电位计;传感器;没有密封的开关;会被涂层影响性能或操作的其它区域。

三防漆工艺规范

三防漆工艺规范1. 目的:制定和明确公司电路板涂覆三防漆的操作规范、保证工艺要求,确保产品的质量.2. 使用材料、工具:三防漆、喷枪、橡胶手套、防毒面具、单面胶、镊子、通风设备、气源3. 定义:三防漆是一种特殊配方的涂料,用于保护线路板及相关设备免受环境的侵蚀,从而提高并延长它们的使用寿命,确保使用的安全性和可靠性.三防漆涂覆于电路板的表面,形成一层三防的保护膜,喷涂过三防漆的电路板具有防霉、防潮、防尘“三防”性能和耐热冷冲击,耐老化、耐盐雾、耐振动、柔韧性好等性能.4. 手动喷漆前准备工作:喷面确定:电路板单面喷漆、双面喷漆需参照三防工艺的电气半成品明细.局部隔离:对于需喷涂产品,需进行局部隔离的元件或区域必须使用专用模具或胶纸来保护涉及到具体需局部隔离的元件或区域参照不可三防元件区域目录.局部隔离图示:红色圈内表示需隔离元件或区域图样,蓝色圈内表示隔离后元件或区域图样. 涂覆作业:喷涂前应先清洁电路板,除净板表面的灰尘、潮气和松香,以便三防漆能很好的粘在电路板表面,喷漆前应用力摇晃三防漆容器,使液体均匀后再使用;涂覆层要透明,并且均匀覆盖电路板和元件,色泽和稠度均匀一致.喷涂时电路板要平放,保持整齐,喷涂过程中,三防漆不应随意滴落,不应有裸露的部分,喷涂区域应大于电路板本身面积,以确保三防漆能全部覆盖电路板上所需要保护的元器件.所有涂覆作业应在环境温度不低于20℃的条件下进行,.电路板作为复合材料会吸潮湿,如不去潮,三防漆不能充分起保护作用预干、空气干燥可除去大部分湿气.涂覆后插座元件多的一面应向上水平摆放,使三防漆固化.在往电路板上涂三防漆时,所有连接接插器件、插座、开关、针座、散热器片、散热区域等详见不可三防元件区域目录,不允许涂覆三防漆应做好局部隔离措施.如希望得到较厚的涂层,可通过涂两层涂层来获得要求第一层完全固化后才允许涂上第二层.漆膜表干:涂覆后需经过20-30分钟抽风干燥40℃,使漆膜表干,表干后方可进行产品的周转,过程中,不可使漆膜碰触和摩擦硬物.漆膜固化:常温下8-16小时,要求达到漆膜不粘手程度.5. 喷漆要求:喷漆厚度:漆膜厚度控制在.干膜厚度25um-40um二次涂覆:为确保高防护要求产品的厚度,可等漆膜固化后进行二次涂覆根据需求确定是否进行二次涂覆检查修复:目测检查涂覆后的电路板是否达到质量要求,并针对问题进行修复.如:插针及其它保护区沾三防漆,可用镊子夹脱脂棉球或干净棉球,蘸洗板水将其擦洗干净.擦洗时注意不可将正常漆膜洗掉.元器件更换:漆膜固化后,如要更换元件器,可按如下操作用电洛铁直接焊下元件,然后用棉布蘸洗板水清洁焊盘周围物质焊接替代元件用刷子蘸三防漆刷涂焊接部位,并使漆膜表干固化6. 操作要求三防工作的场所应清洁无尘,无粉尘飞扬,一定要有良好的通风设施,并禁止无关人员进入.操作时要佩戴好口罩或防毒面具、橡胶手套、化学防护眼镜等防护器具,以免伤害身体.工作完毕后,要及时清洗使用过的工具,并将装有三防漆的容器封闭、盖严.对电路板应做好防静电措施,不可将电路板重叠放置,涂覆过程,电路板要水平放置.7. 质量要求电路板表面不能有流漆,滴漏现象,毛刷涂漆时注意不可滴漏到局部隔离的部分三防漆层应平整、光亮、薄厚均匀,将焊盘、贴片元件或导体表面保护好.漆层表面和元件不能有气泡、针孔、波纹现象、缩孔、灰尘等缺陷和外来物,无粉化、无起皮现象,注意:漆膜未表干前,不可随意碰触漆膜.局部隔离的元件或区域不可涂覆三防漆.不可涂覆三防漆的部分和器件:常规不可涂覆器件:大功率带散热面或散热元器件、功率电阻、功率二极管、水泥电阻、拨码开关、可调电阻、蜂鸣器、电池座、保险丝座、IC座、轻触开关、继电器、所有类型的插座、排针、接线端子及DB9、插式或贴片式发光二极管非指示作用、数码管,接地螺丝孔.由图纸规定的不可使用三防漆的部分和器件由不可三防元件区域目录明细中的规定不可使用三防漆的器件特例可涂器件:规定中的常规不可涂覆器件需进行涂覆作业的,可由研发部门指定要求或图纸标注进行三防涂覆即可涂覆.。

三防漆涂覆工艺简介 环评

三防漆涂覆工艺简介环评

三防漆是一种具有防腐蚀、防火和防水功能的特殊涂料,通常用于对建筑结构、设备和工程设施进行保护。

三防漆的涂覆工艺主要包括以下几个步骤:

1. 表面准备,在涂覆三防漆之前,需要对被涂覆的表面进行清洁、打磨和除锈处理,确保表面光滑、干净,以便于涂料的附着和保护效果。

2. 底漆涂覆,首先对表面进行底漆的涂覆,底漆能够增强表面附着力、提高耐腐蚀性能,并为后续的三防漆提供良好的基础。

3. 三防漆涂覆,在底漆干燥后,进行三防漆的涂覆,通常采用刷涂、喷涂或者滚涂等方式进行涂覆,确保涂料均匀、密实。

4. 涂层固化,涂覆完成后,需要等待涂料固化,形成坚固的保护膜,以确保涂层的耐久性和稳定性。

在进行三防漆涂覆工艺时,需要严格遵守环境保护要求,采取有效措施防止涂料挥发物对环境造成污染。

此外,对于涂料的选择

和使用也需要进行环境评估,确保不会对周围的生态环境造成负面影响。

同时,在涂覆三防漆时,需要严格按照相关标准和规范进行操作,确保涂覆质量和安全性。

此外,对于涂料的废弃物处理也需要符合环境保护要求,采取合适的处理方式,避免对环境造成危害。

综上所述,三防漆涂覆工艺需要在保证涂层质量的前提下,严格遵守环境保护要求,确保涂料的使用和处理不会对环境造成负面影响。

三防漆涂覆工艺流程

三防漆涂覆工艺流程三防漆涂覆是一种常见的工艺流程,用于保护物体表面免受水、尘、腐蚀等因素的侵害。

本文将详细介绍三防漆涂覆的工艺流程。

一、准备工作在进行三防漆涂覆之前,需要做好准备工作。

首先,要检查需要涂覆的物体表面是否平整且无油污、灰尘等杂质,如果有需要进行清洗和打磨处理。

其次,要选择合适的三防漆涂料,根据物体所处环境和要求选择防水、防尘、防腐蚀等性能的涂料。

二、底漆涂覆底漆涂覆是三防漆涂覆的第一步。

底漆的作用是增强涂层与物体表面的粘接力,提高涂层的附着力和耐久性。

在涂覆底漆之前,需要将底漆进行搅拌均匀,并根据涂覆要求进行稀释。

然后,使用刷子、辊涂或喷涂等方式将底漆均匀涂覆在物体表面上,注意涂覆的厚度要均匀一致。

三、中间漆涂覆中间漆是三防漆涂覆的第二步。

中间漆的作用是增强涂层的抗腐蚀性能和耐久性。

在涂覆中间漆之前,要先将底漆完全干燥,通常需要等待底漆干燥24小时以上。

然后,将中间漆进行搅拌均匀,并根据涂覆要求进行稀释。

同样地,使用刷子、辊涂或喷涂等方式将中间漆均匀涂覆在物体表面上,保持涂层的厚度均匀一致。

四、面漆涂覆面漆是三防漆涂覆的最后一步。

面漆的作用是保护涂层,增强物体表面的美观性和耐久性。

在涂覆面漆之前,要先将中间漆完全干燥,通常需要等待中间漆干燥24小时以上。

然后,将面漆进行搅拌均匀,并根据涂覆要求进行稀释。

同样地,使用刷子、辊涂或喷涂等方式将面漆均匀涂覆在物体表面上,保持涂层的厚度均匀一致。

五、干燥和固化在完成三防漆涂覆后,需要让涂层进行干燥和固化。

干燥时间和固化时间取决于涂料的种类和涂层的厚度,通常需要等待24小时以上。

在干燥和固化的过程中,要保持涂层表面的干燥和通风,避免受潮和污染。

六、质量检验最后一步是进行质量检验。

质量检验包括外观检查和性能检测。

外观检查主要是检查涂层表面是否均匀、无起泡、无色差等问题。

性能检测主要是测试涂层的防水性能、防尘性能和防腐蚀性能等。

如果涂层的质量不合格,需要进行修复或重新涂覆。

三防漆涂覆(conformal coating)工艺原理基础及应用_P

2020 / 03 /23目录Content什么是涂覆01涂覆的分类02涂覆品质要求03未来发展趋势04什么是涂覆涂覆工艺并不是凭空产生的随着P C B A元器件的尺寸越来越小,密集度越来越高;器件之间距离及器件的高度(与P C B间的间距/离地间隙)也越来越小,环境因子对P CB A的影响作用也越来越大,因此我们对电子产品PC B A 的可靠性提出了更高的要求密集程度越来越高早期的电烙铁装联,SOIC和PLCC封装方式,THT/THD为主流,PCBA上的元器件较大,排布稀疏当前以SMT为主流的混合组装技术,THC/THD → SMC/SMD,PCB面积越来越小,元器件尺寸不断挑战物理极限(7nm以下)、排布越趋密集环境因素及其影响表现形式:失效现象:湿度盐雾霉菌温度粉尘振动雨水、冷凝和水汽枝晶生长、电化学迁移、离子迁移表现形式:失效现象:含盐微小液滴电化学腐蚀、离子迁移、机械卡阻表现形式:失效现象:霉斑、霉变有机酸腐蚀、绝缘失效、心理影响表现形式:失效现象:冲击、疲劳应力元器件松动、接触不良表现形式:失效现象:热应力、温度剧变温敏元件失效、加速老化表现形式:失效现象:吸附离子污染物机械卡阻、电化学腐蚀湿度振动温度盐雾霉菌粉尘湿度——枝晶生长/电化学迁移/离子迁移处于外界环境中的电子PCB组件,几乎都存在被腐蚀的风险,其中水是腐蚀最主要的介质。

水分子很小,足以穿透某些高分子材料网状分子间的间隙或涂层的细孔到达底层金属,进而产生腐蚀。

当大气达到一定湿度时即可引起PCBA电化学迁移、漏电电流和高频电路中的信号失真等问题防潮是保护产品的重要一环RH / %失效现象备注80会有5~20个分子厚的水膜,各种分子都可自由活动。

当有碳元素存在时产生电化学反应,枝晶生长加快对电子设备而言,潮湿以三种形式存在:雨水、冷凝和水汽。

水是电解质,能溶解大量的腐蚀性离子,对金属产生腐蚀。

当设备某一处的温度低于“露点”时,该处表面的结构件或PCBA会有凝露产生60会形成2~4个水分子厚的水膜,当有污染物溶入时,会有化学反应产生<20几乎所有腐蚀现象都停止枝晶枝晶盐雾的影响40%温度27%振动19%湿热5%沙尘4%盐雾盐雾腐蚀造成军用装备的故障已有统计数据,据美国有关资料统计表明,美国军用飞机现场故障中50 %左右是环境造成的。

三防涂覆 工艺标准

三防涂覆工艺标准包括以下步骤:

1. 喷涂环境要求:所有涂覆作业应不低于16℃及相对湿度低于30%的条件下进行。

如温度过低可采用在烘箱40度加热30分钟后再进行喷涂,最佳使用温度30℃。

湿度过高也是采用同样方法及同等条件加热。

2. PCB板要求:所要喷涂的PCB板需经测试、检验、调试合格,并彻底进行清洁处理干净后进行(焊锡、松香、灰尘、油污、助焊剂及其残渣),不允许涂覆的器件,需提供一种快干易剥遮蔽胶带,保护相关的部件(这些部件包括连接器,IC插槽,可调电位器、大功率散热器、测试点、连接点)。

3. 作业人员防护要求:作业人员需佩戴防溅式护目镜和隔离手套,并佩戴防毒面罩。

4. 喷涂:使PCB板喷涂面一定要平放,可使用夹具等工具,使用三防漆进行喷涂,喷口距离目标20--30cm均匀喷涂,保持涂层轻薄而均匀。

保证喷涂面需完全覆盖三防漆,可使喷涂面和目光在一个水平面察看是否完全涂覆。

工艺要求:漆膜厚度:三防漆喷涂后的漆膜厚度应符合产品制造厂商的要求,一般控制在0.1mm-0.3mm之间。

附着力:三防漆喷涂后应与基材具有良好的附着力,以满足电子产品在恶劣环境下的使用要求。

硬度:三防漆喷涂后的硬度应达到规定要求,以保

证产品在运输和操作过程中的抗刮伤能力。

耐腐蚀性:三防漆喷涂后应具有优异的耐腐蚀性,能够有效地抵抗各种化学物质的侵蚀。

三防漆涂敷通用工艺规范

PCB三防作业指导书编号:q-zz-zy-4.2.2-03一、内容及适用范围:本操作规程规定了本公司所有类型PCBA板卡刷涂三防漆的操作规范、工艺要求和质量要求。

二、使用材料、工具三防漆、装漆盒、橡胶手套、口罩或防毒面具、毛刷、美文胶纸、镊子、通风设备、晾干架、烤箱三、技术要求1.刷三防漆保护须在PCBA组装前经测试、检验合格并彻底清洁干净后进行。

2.使用的毛刷要保持清洁,禁止再用于其他作业;毛刷涂漆时要注意不要滴漏到不需涂漆的部分;使用后的毛刷要用稀料等清洗干净。

3. 涂覆层要透明,并且均匀覆盖PCB板和元件,色泽和稠度均匀一致。

4.工艺步骤为:涂刷A面→表干→涂刷B面→室温固化5.喷涂厚度:喷涂厚度为:0.1mm—0.3mm6. 所有涂覆作业应不低于16℃及相对湿度低于75%的条件下进行。

PCB作为复合材料会吸潮,如不去潮,三防漆不能充分起保护作用,预干、真空干燥可去除大部分湿气。

四、刷涂三防漆工艺要求:1.清洁和烘板,除去潮气和水分。

刷涂前必须先将要刷涂PCBA板表面的灰尘、潮气和松香除净,使三防漆很好地粘着在线路板表面。

烘板条件:60°C,30—40分钟,在烘箱中取出后趁热涂敷效果更佳。

2.按产品尺寸及板面元件布局正确选择使用毛刷,将三防漆倒入容器内,然后用毛刷粘适当胶液对线路板进行均匀刷涂。

3.刷涂面积应比器件所占面积大,以保证全部覆盖器件和焊盘。

4.刷涂时PCBA板尽量平放,刷涂后不应有滴露,刷涂应平整,也不能有裸露的部分,刷涂厚度在0.1-0.3mm之间为宜。

5.刷涂后插式元件多的一面向上水平摆放在风干架上表干固化(用加热的方法可使涂层加速固化)。

6.在往PCB上涂三防漆时,所有连接接插器件、插座、开关、散热器(片)、散热区域等(不可涂三防漆元器件见备注)是不允许刷涂三防漆的,在涂刷时需使用美纹纸遮盖保护。

如下图1—图6是不可刷涂三防漆元件图示说明。

7.如果希望得到较厚的涂层,可通过涂两层较薄的涂层来获得(要求必须在第一层完全晾干后才允许涂上第二层)。

三防漆涂覆通常工艺标准

三防漆涂覆通用工艺(共11页,包括封面)文件修订记录1.目的制定和明确PCBA涂覆三防漆的工艺流程及要求2.范围内,最后打开压力罐盖子并将其放置在指定的架子上。

433.2(目前使用的三防漆及稀释剂为艾默生要求的品牌型号)调漆时油漆与溶剂的配比为:90020093 (Bectron公司的PL4122-40E BLF FLZ )的荧光三防漆时,稀释按照三防漆比稀释剂体积比为5:1,具体根据喷涂设备和干膜厚度检测结果确定;使用90020111(Bectron公司的PL4122-37E BLF FLZ)时,稀释按照三防漆比稀释剂体积比为10:1,具体根据喷涂设备和干膜厚度检测结果确定。

注意,同批次喷漆单板必须使用同一编码的三防漆,严禁混合使用。

4.3.3.3旋开稀释剂桶盖,先往量杯中倒入一定量的稀释剂,然后再旋紧稀释剂桶的盖子,再将量好的稀释剂倒入喷涂罐的内胆不锈钢桶内,用完后的装有稀释剂的桶须放回原处。

4.3.3.4旋开三防漆桶盖,往已装了规定量稀释剂的喷涂罐内胆不锈钢桶内倒入三防漆,三防漆的量用标志杆来衡量(满足433.2的规定),加入三防漆的量以达到标志杆的上一个热缩套管下方为准。

4.3.3.5盖好压力喷涂罐的盖子,关好压力释放阀,缓慢摇动搅拌手柄正转10圈反转10圈,2 让稀释剂与油漆混合均匀,然后打开压力空气压力,确认压力罐压力为0.4 ± 0.1kgf/cm ,最后扣动喷枪直至出漆均匀,将管道中的压力空气排出。

4.3.4喷涂:4.3.4.1 确认压力喷涂罐内的压力为0.4 ± 0.1kgf/cm 2。

4.3.4.2 将喷枪上的压力调节阀开到最大,然后调节与喷枪相连的带压力表的调压阀,调节压力为3.0 — 4.0kgf/cm 2。

如有其他单位,转换关系如下: 3.0-4.0 kgf/cm2 = 2.94-3.92 bar = 42.68-56.90 psi 。

4.3.4.3调节喷枪侧边的喷幅调节阀,调节喷幅为:喷枪喷嘴距板面约10-15cm,压下喷枪手柄观察三防漆喷枪喷射面积为椭圆形,最大有效喷幅约为100-120MM整板喷涂后,在重点喷涂处局部加喷一次,如散热器上功率管引脚区域。

三防漆自动涂覆工艺流程

三防漆自动涂覆工艺流程

在三防涂料领域,自动涂覆工艺流程是非常重要的一环。

三防漆自动涂覆工艺

流程旨在确保产品表面能够有效防护,防止受到潮湿、腐蚀、化学物质等不利因素的侵蚀。

首先,进行前处理。

这一步骤包括将产品进行清洗、除油和去污。

清洗可以使

用溶剂或酸碱性清洁剂,以确保产品表面干净无尘。

除油是为了去除产品表面的油污,可以使用酒精或醚类溶剂进行除油处理。

去污则是为了去除产品表面的其他污垢,可以使用刷子、喷淋或超声波清洗等方法。

接下来,进行底漆涂覆。

底漆是三防涂覆工艺中的重要环节,它能够提供良好

的附着力和防锈性能。

底漆涂覆的方法可以分为喷涂、滚涂和浸涂等多种方式,具体根据产品的特点和要求来确定。

然后,进行中间漆涂覆。

中间漆主要用于提高涂层的耐磨性和耐腐蚀性能。

中

间漆的涂覆方法也可采用喷涂、滚涂或浸涂等方式进行。

最后,进行面漆涂覆。

面漆是为了增加产品的美观性和耐候性。

面漆涂覆的过

程与底漆和中间漆类似,可以选择喷涂、滚涂或浸涂等方法。

值得注意的是,在整个涂覆工艺流程中,需要注意涂装环境的控制,包括温度、湿度和灰尘等因素。

合理的涂装环境能够保证涂层的质量和性能。

综上所述,三防漆自动涂覆工艺流程是一个系统而复杂的过程,它要求在前处理、涂覆底漆、中间漆和面漆的过程中准确控制涂料的使用和涂装的方式,以实现产品表面的三防效果。

三防漆的使用工艺、 优劣点及注意事项

三防漆的使用工艺、优劣点及注意事项三防漆又称绝缘漆,防水胶,防潮油。

那么大家在使用三防 漆的时候,会采用哪种操作工艺呢?哪种是最适合的?下面由小 编为大家讲解下喷涂、刷涂、浸涂工艺 三防漆使用工艺在涂装前,须先将欲涂物件表面的灰尘,水份 (潮气)和油污除净,如有水份,建议烘板条件:80° C,10 分 钟,在烘箱中自然冷却后才能取出来涂覆。

1、刷涂工艺: (1)刷涂面积应比器件所占面积大,以保证全部覆盖器件和焊 盘; (2)刷涂时电路板尽量平放,刷涂后不应有滴露,刷涂应平整, 也不能有裸露的部分,0.1-0.2mm 之间为宜; (3)刷涂后平放在支架上,准备固化,需要用加热的方法是涂 层加速固化。

如果涂层表面不平或含有气泡,在放入高温炉内固 化应在室温下多放置些时间以便让溶剂闪蒸出来。

2、喷涂工艺: (1) 共性覆膜产品可用的专用稀释剂稀释, 稀释剂的加入量大, 胶的粘度低,涂胶的厚度薄;反之, 胶的粘度高,涂胶的厚度厚。

稀释剂的加入量建议为 1:0.7-1。

保证稀释的产品充分搅拌,侍 气泡消后,即可使用。

(2) 将稀释后的胶装入喷壶中,进行喷涂。

(3) 喷涂结束后使用稀释剂清洗喷壶。

3、浸涂工艺: (1) 同 2(1)线路板组件应垂直浸入涂料糟中。

连接器不要浸 入,除非经过仔细遮盖, (2) 将稀释后的胶装入浸桶中,线路 板组件应垂直浸入涂料糟中,线路板或元器件浸入速度不宜太 快,以免产生气泡。

(3) 浸涂结束后再次使用时,若表面有结 皮现象,将表皮除去,可继续使用。

注:1、 如果希望得到较厚的涂层,最好通过涂两层较薄的涂 层来获得——且要求必须在第一层完全晾干后才允许涂上第二 层。

2、 在往 PCB 上涂涂料时,一般连接器、软件插座、开关、 散热器、散热区域、插板区域等是不允许有涂覆材料的。

建议使 用鑫威 101 可撕性阻焊胶遮盖。

如有需要请联系鑫威公司或者登 陆鑫威官网。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DOC. NO. VERSION A0~1/三防漆涂覆工艺DESCRIPTION REVISIONSTATUS CONTENT PAGEREV.首頁 0 A 履歷表0-1A 內容1-A楊德春生效日期 :2014/11/13CHECKED EPARTMENT PREPARED APPROVED林堂儒 ME 饒小江文件履歷表東莞明瑞電子有限公司文件管制中心發行專用保管單位代碼:ISSUED DATE 2014/11/13PAGE/OF 1/三防漆涂覆工艺1.0.目的:1.1 規範对所有PCBA喷涂三防漆作业进行有效控制,确保产品符合质量要求。

1.2相關培訓、考核、稽核之參考。

2.0 適用範圍:2.1凡要求PCBA涂覆三防漆産品皆適用工艺参数要求和控制。

3.0 定義:無4.0 權責:4.1 製造4.1.1 依據生技所提供之Burn-In 設定標準執行Burn-In 條件參數之設定,及生産之作業。

4.1.2 進行Burn-In 作業之記錄和管制,且負責治具之保管。

4.2 生技4.2.1 PE:與PM或RD 一同訂定産品之Burn-In 條件及流程,並在確保品質之前提下進行分析及評估Burn-In 工時之減少可能性。

4.2.2 ME:負責Burn-In設備操作標準之訂定、修改、維護、保養之責任。

4.2.3 IE:依生産需求量評估所需Burn-In 治具數給ME以利治具之製作4.3 品保依據BURN IN 操作說明書産品之Burn-In 參數並協助進行制程條件之稽核作業。

4.4 産品管理(PM)依據RD或用戶端的要求,提供産品Burn In相關條件給PE,如用戶端對(OEM、ODM)産品之Burn-In 條件有特別要求時,應告知PE,否則依Mirac標準Burn-In 程式作業。

5.0 作業內容:5.1 設備架設(BURN-IN設備)操作及作業標準5.1.1 架設Layout由IE規劃之。

ISSUED DATE 2014/11/13PAGE/OF 2/5.1.2 架設實施由廠務及外協單位執行之。

5.2 設備主面板介紹 5.2.1 設備5.2.1.1 控制面板說明:5.2.1.1.1電流表&電壓表及狀態指示5.2.1.1.1.1 電壓/電流指示: 表上標 “A”字樣爲電流表,顯示工作電流值;標“V”字樣爲電壓表,顯示工作電壓值。

5.2.1.1.1.2電壓轉換旋鈕:用於切換電源輸出電壓值。

5.2.1.1.1.3當電源開啓時,其電源指示燈亮,此時指示燈處於工作狀態.5.2.1.1.2整機時控及電源工作切換5.2.1.1.2.1 液晶顯示窗: 由開關組別控制,有通/斷電計時狀態顯示,可顯示其通/斷電時間. 如下圖示:(BURN-IN 設備)操作及作業標準電流表電源指示燈 通電計時器通斷周期 停止指示燈運行指示燈電壓表電壓轉換開關手動、停、自動切換開關ISSUED DATE 2014/11/13PAGE/OF 3/5.2.1.1.2.2 電源控制:以手動、停止、自動切換開關控制插座電源之通/斷狀態. 5.2.1.1.2.3 微電腦程序控制器操作方法: 按下鍵, SV 數位開始閃動,並用其鍵進行數位選擇,再按下鍵進行通/斷時間數位調整,最後按下鍵,以作寫入設定值.5.2.1.1.3 主面板操作方法:5.2.1.1.3.1 開機步驟: 檢查外部線路是否脫落 →打開電源總制開關至ON →打開控制通斷電計時接觸器斷路開關至ON →檢查通/斷電計時設定值是否正確 →打開控制加熱箱斷路器開關至ON → 依通斷電狀態選取電源切換開關. 5.2.1.1.3.2 關機步驟: 關閉控制加熱箱斷路器開關至OFF →關閉控制通斷電計時接觸器斷路開關至 OFF →關閉電源總制開關至OFF.5.3加熱系統介紹:5.3.1 加熱箱型號及規格:5..3.1.1 加熱箱型號:XD-1003-BIR.(BURN-IN 設備)操作及作業標準5..3.1.2 加熱箱規格: 電源三相四線380V/220V .SET RSTM SH 歸零鍵指示數位增/減鍵 數位選擇鍵設定確認鍵指示時間單位指示燈實際計 時顯示設定計 時顯示ISSUED DATE 2014/11/13PAGE/OF 4/功率12KW . 頻率50HZ.控溫範圍40~65℃±3℃.5..3.2 加熱箱面板圖示:E D C B A加熱箱面板5.3.2.1 加熱箱面板各指示介紹:A 電源總制.B 迴圈風機.C 加熱器.D 超溫指示燈.E 溫度控制器.5.3.3 加熱箱操作方法:5.3.3.1 開機步驟: 打開主電源總開關至ON →打開迴圈風機開關至ON→檢查溫控器設定值是否正確→打開加熱器開關至ON.5.3.3.2關機步驟: 關閉加熱器開關至OFF →關閉迴圈風機開關至OFF →關閉主電源總開關.5.3.4 微電腦程序控制器介紹:5.3.4.1 微電腦程序控制器面板圖示:(BURN-IN設備)操作及作業標準ISSUED DATE 2014/11/13PAGE/OF 5/5.3.4.2 設定SV操作步驟如下: 按下鍵, SV顯示窗開始閃動,並用此鍵選擇修改數位再按鍵進行數位切換,最後按鍵以作寫入設定值.5.3.4.3 設定警報值操作步驟如下: 按下鍵切換至AL1 , SV顯示窗開始閃動,再按切換數位,再按鍵進行增/減警報設定值,最後再按鍵以作寫入設定值.5.4 Burn-In(Run-In)條件設定5.4.1 Run-In測試:産品在室溫環境下通/斷電試驗.此所謂室溫環境,乃指不借助其他設備/能源,對環境予以特別的溫度控管(加熱或製冷).對於東莞地區,通常爲25±10℃,但由於R/I並非使用中的單體運行,故而機體散熱會造成測試環境升溫.如若溫度超過35℃,則宜採用開放式Run-In或減少産品Run-In密度。

5.4.2 Burn-In測試:産品在(標準)設定溫度±5℃控制條件下,予以通/斷電試驗.各機種具(BURN-IN設備)操作及作業標準ISSUED DATE 2014/11/13PAGE/OF 6/體B/I條件(B/I溫度及時間)請參考<<(BURN-IN設備)生産參數設定對照表>>5.4.3 產品Burn-In說明:依據<<產品Burn-In 作業辦法>>5.4.4 插座電源通/斷迴圈時間設定爲:開、關各15min。

5.4.5 若客戶有特別規定之Burn-In條件,則依客戶要求之規格作業5.5 設備配置5.5.1 在BURN-IN室內配有兩台加溫箱, 功率皆爲12KW.5.5.2 室內裝有五組電源插座,每組以AC 220V插座排列,室內須按規劃區域放置BURN-IN台車.5.5.3 總控制櫃在BURN-IN 室外專門地方放置,具有總電源時控器、電加熱器斷路器控制器、插座電源通/斷迴圈計時控制器、插座電源手動/自動開關控制等功能。

5.6 操作程式5.6.1 如手動控制,則控制器設定爲開狀態,此時加熱器由手動、自動切換旋鈕控制開與關。

5.6.2 如自動控制,則時控器設定爲自動狀態,手、自動切換旋鈕設定爲“自動”狀態,此時整機開、停將由時控器自動控制。

5.6.3 時控器開關時段及組別設定,應根據生産流程需要設定開、關時間,及設定1組或多組開、關時段.注意:從“開” 設置改變至“自動”狀態必須經過“OFF”再至“自動”方有效。

5.6.4 每次設定後須重新檢查一遍,以確保計時狀態、溫度設定及開關狀態之正確性。

5.6.5 如設定有當天開機,但當天又不需BURN-IN作業,則應手動切換旋鈕設置於“停”位置.注意: 該項工作使用單位應指定當班負責專人.5.6.6 産品B/I前試燈時,作業員必須予與全部檢查. 一旦發現電源插頭﹑Adapter﹑抑或排插有失效現象, 即請知會隨線ME予與標示﹑登記並作應急處理,待本次B/I完立即送修。

5.6.7 當試燈OK後方可送入B/I室予與B/I,並將Burn-In起始時間記錄於<< BURN-IN記錄表>>中,且簽名確認.插接作業時應注意旋插到位.插接時若爲斷電狀態,則需通電狀態時再次確認.産品在進行Burn-In(Run-In)過程中作業員應定時檢查産品燒測情況,如有設備異常,則請知會隨線ME予與及時處理。

5.6.8 凡進行Burn-In(Run-In)之産品,其進入BURN-IN區,燒測者必須登錄<<BURN-IN記錄表>>,並嚴格按照産品B/I溫度及B/I時間作業.作業員應定時對Burn-In中産品之運行情況進行檢查.如遇異常應立即送PE確認後再送維修.待産品Burn-In完畢,作業員應即時將Burn-In台車電源插頭把旋下,將Burn-In終止時間(BURN-IN設備)操作及作業標準記錄於<<BURN-IN記錄表>>中,並簽名確認.然後才能進行下一流程作業.ISSUED DATE 2014/11/13PAGE/OF 7/5.6.9 BURN-IN 室設備操作人員應定時對室內溫度進行點檢,並記錄於<<BURN-INRoom 溫度點檢記錄表>>中,以作工程參考之依據。

5.6.10 產品B/I的Adapter僅作治具用,不可以用於出貨Adapter.5.7 設備維護與保養,以及安全注意事項:5.7.1 由ME根據有關資料及專業要求制定與修訂<<(BURN-IN設備)保養檢查基準表>>。

5.7.2 日常保養由使用單位執行並記錄於<<(BURN-IN室設備)保養檢查記錄表>>。

5.7.3 周以上保養由制程工程師負責計劃與執行並記錄於<<(BURN-IN室設備)保養檢查記錄表>>.5.7.4 凡BURN-IN之産品均需登錄<< BURN-IN記錄表>>.5.7.5 BURN-IN Room 溫度需定時進行點檢並記錄於<<BURN-IN Room 溫度點檢記錄表>>.5.7.6 凡重大故障維修換件,均需登錄<<(設備&工具)檢修履歷表>>.5.7.7 相關記錄:相關權責單位人員在按有關規定予與執行的同時,請做好原始記錄。

5.7.8 杜絕易燃,易熔,易爆物品(柴油,汽油,洗板水,稀釋劑,酒精)放入老化室內,以免影響火災.6.0 相關文件及表單:6.1 (BURN-IN設備)生産參數設定對照表(DM001135)6.2 (BURN-IN設備)保養檢查基準表(DM001222)6.3 (BURN-IN室設備)保養檢查記錄表(DM001219)6.4 BURN-IN記錄表(DM001221)6.5 BURN-IN Room 溫度點檢記錄表(DM001220)6.6 (設備&工具)檢修履歷表(DM001174)6.7 組裝BURN-IN檢查記錄表(DM001226)7.0 附件附件一: BURN IN所用电源接头List(BURN-IN設備)操作及作業標準附件一: BURN IN所用电源接头ListISSUED DATE 2014/11/13PAGE/OF 8/用于外接 AC 220V电压的电源接头如下图:Note:使用电源插头前要确认其规格及相应插座,以防止误用或误插造成产品烧坏。