几种空分方法的比较

空气分离的几种方法

绪 论一、空气分离的几种方法1、 低温法(经典,传统的空气分离方法)压缩 膨胀低温法的核心2、 吸附法:利用固体吸附剂(分子筛、活性炭、硅胶、铝胶)对气体混合物中某些特定的组分吸附能力的差异进行的一种分离方法。

特点:投资省、上马快、生产能力低、纯度低(93%左右)、切换周期短、对阀的要求或寿命影响大。

3、 膜分离法:利用有机聚合膜对气体混合物的渗透选择性。

2O 穿透膜的速度比2N 快约4-5倍,但这种分离方法生产能力更低,纯度低(氧气纯度约25%~35%)二、学习的基本内容1、 低温技术的热力学基础——工程热力学:主要有热力学第一、第二定律;传热学:以蒸发、沸腾、冷凝机理为主;流体力学:伯努利方程、连续性方程;2、 获得低温的方法绝热节流相变制冷等熵膨胀3、 溶液的热力学基础拉乌尔定律、康诺瓦罗夫定律(1、2 ,空分的核心、精馏的核心)4、 低温工质的一些性质:(空气 、O 、N 、Ar )5、 液化循环(一次节流、克劳特、法兰德、卡皮查循环等)6、 气体分离(结合设备)三、空分的应用领域1、 钢铁:还原法炼铁或熔融法炼铁(喷煤富氧鼓风技术);2、 煤气化:城市能源供应的趋势、煤气化能源联合发电;3、 化工:大化肥、大化工企业,电工、玻璃行业作保护气;4、 造纸:漂白剂;5、 国防工业:氢氧发动机、火箭燃料;6、 机械工业;四、空分的发展趋势○ 现代工业——大型、超大型规模;○ 大化工——煤带油:以煤为原料生产甲醇;○ 污水处理:富氧曝气;○ 二次采油;第一章 空分工艺流程的组成一、工艺流程的组织我国从1953年,在哈氧第一台制氧机,目前出现的全低压制氧机,这期间经历了几代变革:第一代:高低压循环,氨预冷,氮气透平膨胀,吸收法除杂质;第二代:石头蓄冷除杂质,空气透平膨胀低压循环;第三代:可逆式换热器;第四代:分子筛纯化;第五代:,规整填料,增压透平膨胀机的低压循环;第六代:内压缩流程,规整填料,全精馏无氢制氩;○全低压工艺流程:只生产气体产品,基本上不产液体产品;○内压缩流程:化工类:5~8MPa :临界状态以上,超临界;钢铁类:3.0 MPa ,临界状态以下;二、各部分的功用 净化系统 压缩 冷却 纯化 分馏 (制冷系统,换热系统,精馏系统)液体:贮存及汽化系统;气体:压送系统;○净化系统:除尘过滤,去除灰尘和机械杂质;○压缩气体:对气体作功,提高能量、具备制冷能力;(热力学第二定律)○预冷:对气体预冷,降低能耗,提高经济性有预冷的一次节流循环比无预冷的一次节流循环经济,增加了制冷循环,减轻 了换热器的工作负担,使产品的冷量得到充分的利用;○纯化:防爆、提纯;吸附能力及吸附顺序为:2222CO H C O H >>;○精馏:空气分离换热系统:实现能量传递,提高经济性,低温操作条件;制冷系统:①维持冷量平衡 ②液化空气膨胀机 h W ∆+方法节流阀 h ∆膨胀机制冷量效率高:膨胀功W ;冷损:跑冷损失 Q1复热不足冷损 Q2生产液体产品带走的冷量Q3321Q Q Q Q ++≥第一节 净化系统一、除尘方法:1、 惯性力除尘:气流进行剧烈的方向改变,借助尘粒本身的惯性作用分离;2、 过滤除尘:空分中最常用的方法;3、 离心力除尘:旋转机械上产生离心力;4、 洗涤除尘:5、 电除尘:二、空分设备对除尘的要求对0.1m μ以下的粒子不作太多要求,因过滤网眼太小,阻力大;对0.1m μ以上的粒子要100%的除去;三、过滤除尘的两种过滤方式1、内部过滤:松散的滤料装在框架上,尘粒在过滤层内部被捕集;2、表面过滤:用滤布或滤纸等较薄的滤料,将尘粒黏附在表面上的尘粒层作为过滤层,进行尘粒的捕集;自洁式过滤器:1m μ以上99.9%以上;阻力大于1.5KPa 。

谈氧气的制取

谈氧气的制取

氧气是一种无色、无味、无臭的气体,是地球大气中主要成分之一。

它广泛应用于医疗、工业、生活等领域,并且是细胞呼吸所需的氧气供应来源。

制取氧气的方法有多种,下面将就其中几种常见的方法进行介绍。

1. 空分法(常规方法):空分法是目前制取氧气最常见的方法。

它是利用空分设备,将空气中的氧气和氮气等组分分离出来,得到高纯度的氧气。

空分设备通常包括压缩机、冷凝器、膜分离器等部件。

这种方法适用于大规模制氧工程和工业生产,但设备复杂,成本较高。

2. 分子筛法:分子筛法是一种物理吸附法,利用选择性吸附分子筛材料对氮气和氧气进行分离。

该方法常用于小型氧气制备装置,通过适当的气体通量和压力变化,实现氮气和其他杂质的去除,从而提纯氧气。

3. 超滤法:超滤法是利用超滤膜对空气进行过滤分离,将氧气与氮气等杂质分离开来。

超滤技术是一种非常高效、节能、环保的氧气制取方法,广泛应用于小型制氧装置、空气净化设备等场合。

4. 分子泵(分子扩散)法:分子泵法是一种高真空获取气体的方法,它利用电子束、离子轰击等原理,通过分子间相互作用力的差异实现对气体的分离。

这种方法制取的氧气纯度较高,可以达到工业纯级别。

需要指出的是,制取氧气的方法选择取决于具体的需求和应用场景。

除了上述方法外,还有其他一些方法如电解法、化学法等,但在实际应用中使用较少。

制取氧气是一个技术复杂、环境要求较高的过程,需要根据实际情况进行选择和优化,以确保氧气的纯度和质量。

空气分离最常见的方法有哪几种

空气分离最常见的方法有哪几种

现在工业生产中采用的空气分离方法有几种?专业生产空压机配件厂家告诉您:

(1)深度冷冻法:先将空气液化,然后利用氧、氮沸点的差异,在一定的设备中(精馏塔),通过精馏过程,使氧、氮分离,此法在大型空分装置中最为经济。

并能生产纯度很高的氧氮产品。

(2)变压吸附法:变压吸附法制氧或氮是在常温下进行的。

其机理有二条:一是利用沸石分子筛对氮的吸附亲和力高于氧的吸附亲和力,以此分离氧和氮;二是利用氧在分子筛微孔中的扩散速度大于氮的扩散速度。

在远离平衡条件下分离氧、氮。

目前,采用变压吸附法制取氧或氮的装置,其容量和产品的纯度都受到一定的限制。

例如用该法制氧的装置,容量一般还不能超过4000Nm3/H,纯度超不过95%;制氮的装置,容量一般在2000Nm3/H以下,纯度低于99.5%。

(3)膜分离法:

利用高分子聚合薄膜的渗透选择性,将空气中的氧、氮组分分离的方法称为膜分离法.用该法生产氧或氮的装置,容量和纯度也都有一定的局限,一般主要用来生产800Nm3/h以下,,纯度低于99.5%的氮气产品。

深圳卓力维空压机配件生产商,对空压机配件研究已小有成就:

更多相关空压机相关资讯请点击:。

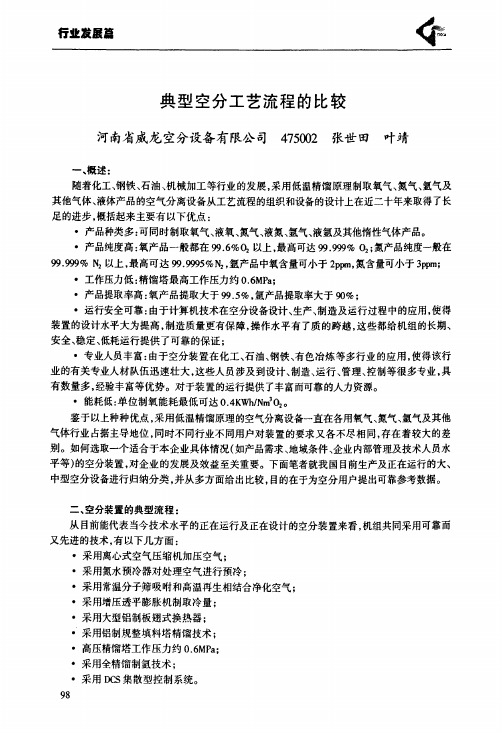

典型空分工艺流程的比较

流程I

流程II

’、

流程ⅡI

空压机功率(Kw) 空压机水耗(t/h) 增压机功率(Kw) 增压机水耗(t/h) 循环氮压机功率(Kw) 循环氮压机水耗(t/h) 氧压机功率(Kw) 氧压机水耗(t/h)

6610

~~、、、、\\7\5\0

2920

360

6840 750 4200 520 2630

~、、\32\0

10I

行业发屎篇

艺要求。调节阀、分析仪可选用国产质量较好的产品。 (4)典型产品实例:衡水“1800”空分、淮北深冷气体“1800”空分、青岛气能“3200”空分。 (5)适用行业:气体公司 (6)装置优缺点:优点是装置启动时间短,可以在8小时以内完成,氩产品提取率高,与流程

Ⅱ相似。

纛卜竺标 三、技术指标比较 以上三大类流程形式的空分装置消耗指标如下表

●’●q^I"tl一芷I¨t●●●■●一hl'lm点●相■哺till tTIIIt lI●_口-H C仃● ItM.口t●k●—’H●-●

图3全液体工艺流程

(2)技术指标 气氧产品:

15000Nm3/h

99.6%02

液氧产品:

250Nm3,H

99.6%02

氮气产品:

15000~30000Nrn3/h

图1外压工艺流程

图2内压工艺流程 1.流程I: (1)流程特点:该流程采用全低压流程形式,空气增压膨胀机制冷;膨胀空气进上塔;全精馏

行业发展篇

制氩;产品氧及产品氮采用氧压机及氮压机加压。由于该流程采用了膨胀空气进上塔,为了保 证上塔有比较好的精馏工况,对这部分未经初步精馏的空气有一个限制,一般限定在加工空气 量的12%左右,这样就限制了整套空分装置的产冷量,最终会限制装置的液体产品产量。在保 证产品氧提取率的前提下,液体产品产量达氧产品产量的5%左右。同时这部分未经初步精馏 空气进入上塔后会使上塔的精馏工况变差,氩的提取率将会受到很大的影响,这种流程氩产品 提取率一段在70%左右。

空分的工作原理

空分的工作原理

空分的工作原理是通过分离混合物中不同组分的物理和化学性质来达到分离的目的。

在空分中,常用的方法包括蒸馏、吸附、透析、结晶、沉淀等。

蒸馏是一种利用不同组分的沸点差异来分离的方法。

通过加热混合物,使其中沸点较低的组分先蒸发,再通过冷凝使其变回液体,得到较纯的组分。

这是一种常见的分离液体混合物的方法。

吸附是利用不同组分在固体表面的吸附性质差异来进行分离的方法。

常见的吸附材料包括活性炭、硅胶等,它们能够选择性地吸附某些组分,而不吸附其他组分。

通过控制吸附材料的选择和操作条件,可以将目标组分从混合物中分离出来。

透析是利用溶质在半透膜上的扩散来进行分离的方法。

半透膜具有特定的孔径,使得溶质的扩散速率与其分子尺寸有关。

通过将混合物与透析膜分隔开来,较小的溶质可以透过膜,而较大的溶质则被阻隔在膜的一侧,从而实现分离。

结晶是利用溶质在溶剂中的溶解度差异进行分离的方法。

通过改变溶液的温度、浓度等条件,使得溶质发生结晶,从而分离出溶质。

沉淀是利用溶解物在溶液中达到饱和度后发生的沉淀现象进行分离的方法。

通过调节溶液的条件,使得某些溶质发生沉淀,然后通过过滤等操作得到沉淀物,实现分离。

这些方法通过选择不同的条件,利用混合物中组分的特性差异进行分离,可以得到纯度较高的目标组分,用于实现各种工业和实验室中需要的纯度要求。

空气分离的原理

空气分离的原理

空气分离的原理是利用空气中不同气体的物理性质和化学性质的差异,通过一系列的物理方法、化学方法或者物理化学方法将空气中的气体分离出来。

空气中主要包含氮气、氧气、氩气和其他少量的气体成分。

下面介绍几种常见的空气分离方法:

1. 稀释法:根据各种气体的沸点和沸点的升降顺序,将空气进行逐渐稀释,再通过冷凝和蒸发等方法,分离出不同沸点的气体。

这种方法主要应用于空气中气体含量较低的场合,如制取高纯度气体。

2. 压缩-膨胀法:将空气先经过压缩,然后通过减压膨胀,根据不同气体的压缩系数和膨胀系数的差异,使气体分离出来。

这种方法常用于制取液态空气。

3. 冷凝法:利用空气中不同气体的沸点差异,通过控制温度使其中某些气体冷凝成液体,然后通过蒸发等方法将液体气体分离出来。

这种方法主要用于制取液态氧气。

4. 吸附法:利用吸附材料对空气中的气体有选择性地吸附,再通过改变温度或者压力,将吸附气体从吸附剂上解吸出来。

这种方法适用于制取高纯度气体和分离混合气体成分。

以上是几种常见的空气分离方法,通过这些方法可以将空气中的不同气体分离出来,从而得到单一气体或者高纯度气体。

这些分离气体的应用广泛,涉及到制药、工业、医疗等领域。

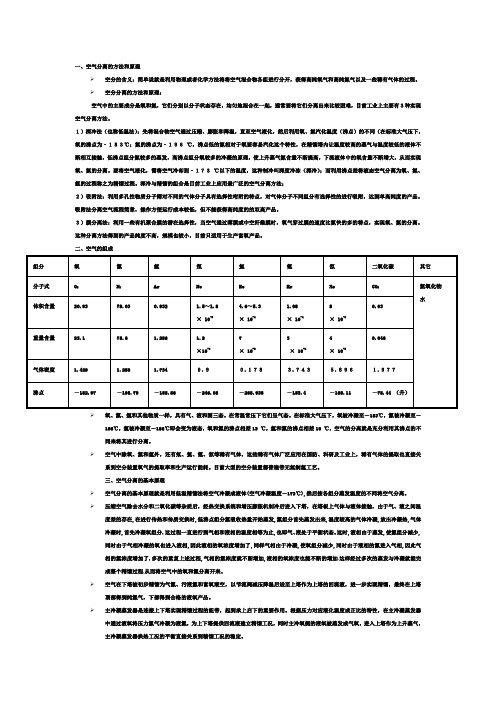

空气分离原理

一、空气分离的方法和原理空分的含义:简单说就是利用物理或者化学方法将将空气混合物各组进行分开,获得高纯氧气和高纯氮气以及一些稀有气体的过程。

空分分离的方法和原理:空气中的主要成分是氧和氮,它们分别以分子状态存在,均匀地混合在一起,通常要将它们分离出来比较困难,目前工业上主要有3种实现空气分离方法。

1)深冷法(也称低温法):先将混合物空气通过压缩、膨胀和降温,直至空气液化,然后利用氧、氮汽化温度(沸点)的不同(在标准大气压下,氧的沸点为﹣183℃;氮的沸点为﹣196℃,沸点低的氮相对于氧要容易汽化这个特性,在精馏塔内让温度较高的蒸气与温度较低的液体不断相互接触,低沸点组分氮较多的蒸发,高沸点组分氧较多的冷凝的原理,使上升蒸气氮含量不断提高,下流液体中的氧含量不断增大,从而实现氧、氮的分离。

要将空气液化,需将空气冷却到﹣173℃以下的温度,这种制冷叫深度冷冻(深冷);而利用沸点差将液态空气分离为氧、氮、氩的过程称之为精馏过程。

深冷与精馏的组合是目前工业上应用最广泛的空气分离方法;2)吸附法:利用多孔性物质分子筛对不同的气体分子具有选择性咐附的特点,对气体分子不同组分有选择性的进行吸附,达到单高纯度的产品。

吸附法分离空气流程简章,操作方便运行成本较低,但不能获得高纯度的的双高产品。

3)膜分离法:利用一些有机聚合膜的潜在选择性,当空气通过薄膜或中空纤维膜时,氧气穿过膜的速度比氮快的多的特点,实现氧、氮的分离。

这种分离方法得到的产品纯度不高,规模也较小,目前只适用于生产富氧产品。

二、空气的组成氧、氮、氩和其他物质一样,具有气、液和固三态。

在常温常压下它们呈气态。

在标准大气压下,氧被冷凝至-183℃,氮被冷凝至-196℃,氩被冷凝至-186℃即会变为液态,氧和氮的沸点相差13 ℃,氩和氮的沸点相差10 ℃,空气的分离就是充分利用其沸点的不同来将其进行分离。

空气中除氧、氮和氩外,还有氖、氦、氪、氙等稀有气体,这些稀有气体广泛应用在国防、科研及工业上,稀有气体的提取也直接关系到空分装置氧气的提取率和生产运行能耗。

几种空分方法的比较

几种空分方法的比较项目深冷空分法膜分离空分法变压吸附空分法分离原理将空气液化,根据氧和氮沸点不同达到分离。

根据不同气体分子在膜中的溶解扩散性能的差异来完成分离。

加压吸附,降压解吸,利用氧氮吸附能力不同达到分离。

装置特点工艺流程复杂,设备较多,投资大。

工艺流程简单,设备少,自控阀门少,投资较大。

工艺流程简单,设备少,自控门较多,投资省。

工艺特点-160~-190℃低温下操作常温操作常温操作操作特点启动时间长,一般在15~40小时,必须连续运转,不能间断运行,短暂停机,恢复工况时间长。

启动时间短,一般在一般≤20min,可连续运行,也可间断运行。

启动时间短,一般≤30min,可连续运行,也可间断运行。

维护特点设备结构复杂,加工精度高,维修保养技术难度大,维护保养费用高。

设备结构简单,维护保养技术难度低,维护保养费用较高。

设备结构简单,维护保养技术难度低,维护保养费用低。

土建及安装特点占地面积大,厂房和基础要求高,工程造价高。

安装周期长,技术难度大,安装费用高。

占地面积小,厂房无特殊要求,造价低。

安装周期短,安装费用低。

占地面积小,厂房无特殊要求,造价低。

安装周期短,安装费用低。

产气成本0.5~1.0KW.H/Nm3以RICH膜分离制氮设备单位产气量能耗为例:单位产98%纯度氮气的电耗为0.29KW.H/Nm3。

以RICH常温变压吸附制氮设备单位产气量能耗为例:单位产98%纯度氮气的电耗为0.25KW.H/Nm3。

安全性在超低温、高压环境运行可造成碳氢化合物局部聚集,存在爆炸的可能性。

常温较高压力下操作,不会造成碳氢化合物的局部聚集。

常温常压下操作,不会造成碳氢化合物的局部聚集。

可调性气体产品产量、纯度不可调,灵活性差气体产品产量、纯度可调,灵活性较好。

气体产品产量、纯度可调,灵活性好。

经济适用性气体产品种类多,气体纯度高,适用于大规模制气、用气场合。

投资小、能耗低,适用于氮气纯度79%~99.99的中小规模应用场合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

几种空分方法的比较

项目深冷空分法膜分离空分法变压吸附空分法

分离原理

将空气液化,根据氧和氮

沸点不同达到分离。

根据不同气体分子在膜中的溶解扩散性能的差异来

完成分离。

加压吸附,降压解吸,利用氧氮吸附能力不同达

到分离。

装置特点

工艺流程复杂,设备较多,

投资大。

工艺流程简单,设备少,自控阀门少,投资较大。

工艺流程简单,设备少,自控门较多,投资省。

工艺特点-160~-190℃低温下操作常温操作常温操作

操作特点启动时间长,一般在15~

40小时,必须连续运转,

不能间断运行,短暂停机,

恢复工况时间长。

启动时间短,一般在一般≤20min,可连续运行,也可

间断运行。

启动时间短,一般≤30min,可连续运行,也可间

断运行。

维护特点设备结构复杂,加工精度

高,维修保养技术难度大,

维护保养费用高。

设备结构简单,维护保养技术难度低,维护保养费用

较高。

设备结构简单,维护保养技术难度低,维护保养

费用低。

土建及安装特点占地面积大,厂房和基础

要求高,工程造价高。

安

装周期长,技术难度大,

安装费用高。

占地面积小,厂房无特殊要求,造价低。

安装周期短,

安装费用低。

占地面积小,厂房无特殊要求,造价低。

安装周

期短,安装费用低。

产气成本0.5~1.0KW.H/Nm3

以RICH膜分离制氮设备单位产气量能耗为例:单位

产98%纯度氮气的电耗为0.29KW.H/Nm3。

以RICH常温变压吸附制氮设备单位产气量能耗为例:单位产98%纯度氮气的电耗为

0.25KW.H/Nm3。

安全性在超低温、高压环境运行

可造成碳氢化合物局部聚

集,存在爆炸的可能性。

常温较高压力下操作,不会造成碳氢化合物的局部聚

集。

常温常压下操作,不会造成碳氢化合物的局部聚

集。

可调性

气体产品产量、纯度不可

调,灵活性差

气体产品产量、纯度可调,灵活性较好。

气体产品产量、纯度可调,灵活性好。

经济适用性气体产品种类多,气体纯

度高,适用于大规模制气、

用气场合。

投资小、能耗低,适用于氮气纯度79%~99.99的中

小规模应用场合。

膜分离制氮能耗在氮气纯度99%以

下和变压吸附制氮能耗相差不大,氮气纯度99.5%以

上经济性比变压吸附差。

膜分离制氧工艺尚不成熟,

一般产氧纯度21%~45%,基本未得到工业应用。

投资小、能耗低,适用于氧气纯度21%~95%、

氮气纯度79%~99.9995的中小规模应用场合。

RICH牌节能型变压吸附系列制氮装置经济性优

异,特别是氮气纯度99.9%以上的设备更体现了

变压吸附空分法的无与伦比的优势。

注:其他供气方式是基于上述空分制气产业基础上的产业延伸,供气过程产生了中间环节的费用,增加了用气成本,可操作性差,其中运输式和钢瓶式供气存在较大安全隐患。