偏置滑块机构的设计

行程速比系数最大的偏置曲柄滑块机构代数法设计

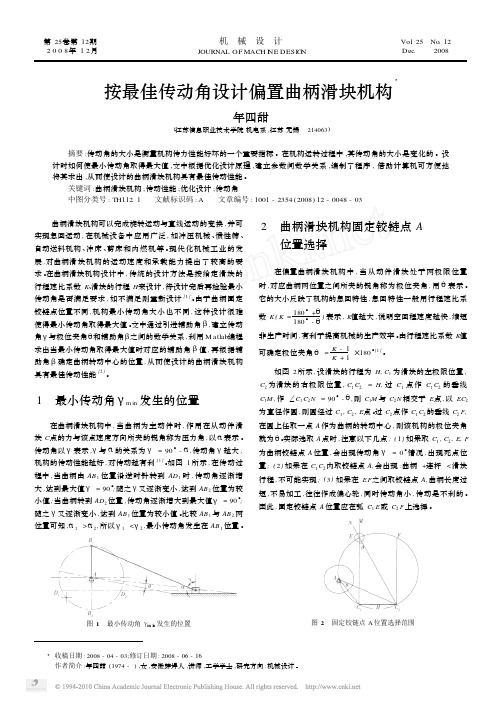

行程速比系数最大的偏置曲柄滑块机构代数法设计王洪欣【期刊名称】《《江苏建筑职业技术学院学报》》【年(卷),期】2019(019)002【总页数】5页(P30-34)【关键词】机械学; 偏置曲柄滑块机构; 代数方法; 行程速比系数最大; 函数的极值【作者】王洪欣【作者单位】中国矿业大学徐海学院江苏徐州221116【正文语种】中文【中图分类】TH112.1平面四杆连杆机构因结构简单且又能完成许多任务,所以在生产上获得了广泛的应用并得到深入的研究,其中对曲柄摇杆机构[1-7]与曲柄滑块机构[8-19]研究得最多,研究的内容主要集中在满足许用传动角条件与最小传动角的最大化[4-9,12-18]上,研究的方法多为代数方法,只有文献[19]以微分方法确定曲柄滑块机构的最大行程速比系数,该方法相对复杂难以计算.最大行程速比系数是机械设计追求的一项重要指标,其反映的是空程时间最短以提高机器的工作效率.本文将函数的极值理论与代数方法相结合,研究了行程速比系数最大化的曲柄滑块机构代数设计方法,获得的设计公式相对简单且易于计算,通过一个实例展示了设计过程与结果.1 偏置曲柄滑块机构的代数设计方程偏置曲柄滑块机构如图1所示,设曲柄1的杆长为a,连杆2的杆长为b,滑块3的行程为H,偏置量为e,极位夹角为θ,行程速比系数K 与θ的关系为图1 偏置曲柄滑块机构的几何关系Fig.1 Geometrical relationship of offset crank slider mechanism当该机构到达最小传动角γmin位置时,如图2所示,最小传动角γmin的函数关系为图2 偏置曲柄滑块机构的最小传动角Fig.2 Minimum transmission angle of offset crank slider mechanism在图2中,对ΔAC 1C 2 应用余弦定理得H 2=(b+a)2+(b-a)2-2(b+a)(b-a)cosθ,于是得连杆2的杆长b的函数关系为在图2中,δ为滑块3到达左极限位置时连杆2与x 1轴的夹角,δ的函数关系为对ΔAC 1C 2应用正弦定理得将式(4)代入式(5)得连杆2杆长b的表达式为消去式(3)与式(6)中的b为将tan(θ/2)=(1-cosθ)/sinθ代入上式得偏置量e 为联立式(2)与式(6)消去b将sinθ转化为tan(θ/2)的函数得将式(7)代入式(8),消去e得令x=a/H,y=tan(θ/2),式(9)转化为式(10)是y 关于x 的隐函数,行程速比系数K的最大值K max对应θ达到最大值θmax,即y 达到最大值,为此,对式(10)取y 关于x 的一阶导数并令其值等于零,于是得x 使y 取得极大值的条件,即θ取得极大值,y 关于x 的一阶导数为消去式(10)、式(11)中的最小传动角γmin得为由式(12)得x 为式(14)的x=y/2为增根舍去,将式(15)代入式(10)的左边得将式(15)代入式(10)的右边得为此,得γmin与y 的函数关系为将γmin取为许用值[γ]、由式(16)得y 的六次代数方程为上式的左边为上式的右边为左边等于右边得令z=y 2,引入系数a 1、a 2、a 3,于是,式(17)表达为关于z的三次代数标准方程为令,q=a 3-a 1a 2/3,式(18)表达为无U 2项的三次代数方程为令,式(18)的可解三次代数方程为式(19)的一个实数解为于是,得z、y、θ分别为x 由式(15)求解,曲柄1的杆长a为偏置量e由式(7)求解;连杆2的杆长b 由式(6)求解.2 偏置曲柄滑块机构的运动方程如图1所示的偏置曲柄滑块机构的位移方程及其解S 3与ψ 分别为令滑块3 的速度V 31=d S 3/d t、加速度a 31=d2S 3/d t 2、加速度的一次变化率q 31=d3S 3/d t 3.3 偏置曲柄滑块机构的设计实例在砖坯生产自动线上,一组纵向位移的砖坯要转为横向位移,以便机械手抓取后转位加以码垛,要求行程速比系数最大以减少空程时间,行程H=1 800 mm,最小传动角γmin等于许用传动角[γ]=40°,试按行程速比系数最大设计该机构.由以上公式得a 1、a 2、a 3、p、q、U、z、y、θ、x、a、e与b 分别为设计出的曲柄滑块机构如图3所示,当曲柄1的ω1=1 rad/s时,经运动分析与VB 编程计算后,得滑块3位移为S 3(mm)、速度V 31(mm/s)、加速度a 31(mm/s2)、加速度的一次变换率为q 31(mm/s3)关于曲柄1 转角φ 的曲线关系如图4 所示.应用表明,生产率比之前按最小传动角γmin=40°、凭经验选择偏置量e=550 mm 的设计提高了8%.图3 设计出的偏置曲柄滑块机构Fig.3 Offset crank slider mechanism designed corresponding the over conditions图4 偏置曲柄滑块机构的传动特征Fig.4 Transmission properties of the offset crank slider mechanism4 结论通过建立机构的最小传动角几何关系与极限位置的几何关系,结合隐函数取得极大值的必要条件,建立了许用传动角条件下的行程速比系数达到最大的六次代数方程,通过两次变量代换降为三次代数可解方程,从而获得了偏置曲柄滑块机构具有最大行程速比系数的代数设计方程组.设计实例表明了该方法相对简单,既无理论上的设计误差,又无须迭代计算.【相关文献】[1] 李明,蒋天弟.基于传力条件的具有急回特征的四杆机构设计[J].机械科学与技术,2001,20(4):545-546.[2] 杨世明,金国光.平面连杆机构平均传动角及其应用研究[J].机械,2008,35(3):1-3.[3] 车林仙.按许用传动角综合曲柄摇杆机构的非迭代法[J].机械设计,2010,27(1):53-56.[4] 楼云江,邓雷.基于最佳平均传动角的曲柄摇杆机构设计[J].机械设计,2011,28(8):34-37.[5] 程友联,吴晓红.按最佳传动角设计偏置曲柄摇杆机构的闭式解[J].机械设计与研究,2009(6):28-30.[6] 苏有良.按最小传动角最大的曲柄摇杆机构优化设计[J].机械设计,2014,31(6):29-33.[7] 王洪欣,张雪梅,陈海英,等.按许用压力角设计曲柄摇杆机构的非迭代方法[J].机械设计,1998,15(1):4-6.[8] 苏有良.根据许用压力角、k、H 设计曲柄滑块机构的解析法[J].机械设计,2008,25(9):71-73.[9] 李洁,车林仙,何兵.按传动角优化曲柄滑块机构的约束粒子群算法[J].机械设计,2012,29(1):65-68.[10] 韩继光,王贵成.按行程速比系数设计曲柄滑块机构的解析法[J].机械设计,2004,21(12):55-56.[11] 高朝祥,王充.基于粒子群算法的曲柄滑块机构优化设计[J].包装机械,2011,27(4):101-103.[12] 李延平,常勇.具有许用传动角[γ]的平面曲柄滑块机构设计[J].机械科学与技术,2002,21(2):243-244.[13] 常勇.具有许用传动角和最显著急回特性的平面曲柄滑块机构设计[J].集美大学学报(自然科学版),2002,7(1):23-25.[14] 常勇.具有最佳传动角的平面曲柄滑块机构的解析解法[J].机械科学与技术,2002,21(6):957-958.[15] 娄建国.根据工作行程最优传动角设计曲柄滑块机构[J].机械与电子,2004,23(1):26-28.[16] 年四甜.按最佳传动角设计偏置曲柄滑块机构[J].机械设计,2008,25(12):48-50.[17] 金熙哲,王玉新,郭为盅.传动角最优的曲柄滑块机构多变量优化设计[J].上海交通大学学报,2007,41(4):561-564.[18] 朱佳金.基于Creo2.2偏置曲柄滑块机构优化设计[J].机械设计,2015,32(11):36-39.[19] 孟兆明,唐仁刚,赵海霞,等.采用微分法确定曲柄滑块机构最大行程速比系数[J].机械设计,2007,24(9):42-43.。

(完整word版)偏置曲柄滑块机构计算

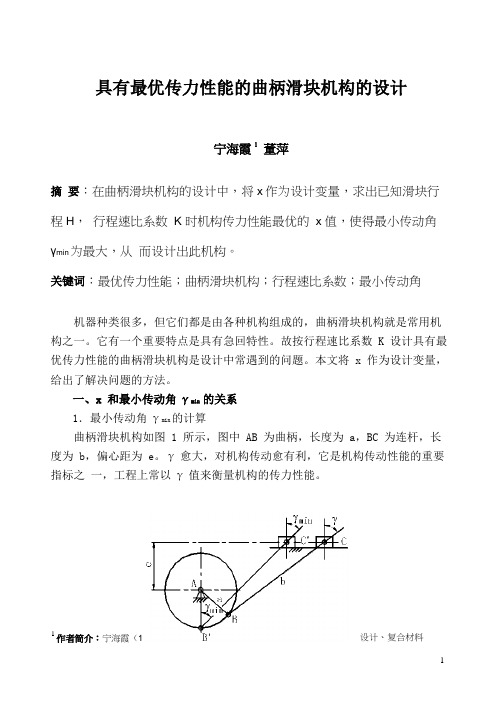

具有最优传力性能的曲柄滑块机构的设计宁海霞1董萍摘要:在曲柄滑块机构的设计中,将x作为设计变量,求出已知滑块行程H,行程速比系数K 时机构传力性能最优的x值,使得最小传动角γmin为最大,从而设计出此机构.关键词:最优传力性能;曲柄滑块机构;行程速比系数;最小传动角机器种类很多,但它们都是由各种机构组成的,曲柄滑块机构就是常用机构之一。

它有一个重要特点是具有急回特性。

故按行程速比系数K设计具有最优传力性能的曲柄滑块机构是设计中常遇到的问题。

本文将x作为设计变量,给出了解决问题的方法。

设计一曲柄滑块机构,已知:滑块行程H,行程速比系数K,待定设计参数为a、b和e。

1作者简介:宁海霞(1977-),女,山东潍坊人,工程硕士,讲师,研究方向:机械设计、复合材料AC 1=x,x 作为a 、b 和e 与设计变量x 之间在△AC 1C 2中θcos ))((2)()(222a b a b a b a b H +--++-=因为 x a b =-所以 θcos )2(2)2(222a x x a x x H +-++=2sin )1(cos 222θθx H x a -+-= (2)又因为 xe ax C AC b a H /2)sin(sin 21+=∠+=θ所以 H a x e /)2(sin 22+=θ (3)将 a x b += 代入 (1))(cos 1min a x ae ++=-γ (4)将式(2)、(3)代入式(4),γmin 仅为 x 的函数,则可求得γmin 的值。

二、设计最优传力性能的曲柄滑块机构设计变量 x 的取值范围。

寻优区间起点在C 1处:x min =0寻优区间终点在M 点:θtg H x =max 在 x 的取值范围内根据式(2)、(3)和(4)可求得x 一一对应的γmin 值。

利用一维寻优最优化技术黄金分割法,来求γmin 取极大值时的x 值.将γmin 最大时的x 值代入(2)、(3)求出a 、e ,由b=x+a 求出b 值。

按最佳传动角设计偏置曲柄滑块机构

。 由于曲柄固定

铰链点位置不同 , 机构最小传动角大小也不同 , 这种设计很难 使得最小传动角取得最大值 。 文中通过引进辅助角 β , 建立传动 角γ 与极位夹角θ 和辅助角β 之间的数学关系 , 利用 M atlab编程 求出当最小传动角取得最大值时对应的辅助角 β值 , 再根据辅 助角 β确定曲柄转动中心的位置 , 从而使设计的曲柄滑块机构 具有最佳传动性能 [ 2 ] 。

基于竹子微观结构的柱状结构仿生设计

马建峰 ,陈五一 ,赵岭 ,赵大海

1 1 1 2

3

( 1. 北京航空航天大学 机械工程及自动化学院 ,北京 100083; 2. 沈阳飞机设计研究所 ,辽宁 沈阳 110035)

49

3 最小传动角 γ m in 与极位夹角 θ

之间的数学关系

K

3 β ( ) / °

如图 3所示 , 在圆的左边弧 C1 E取 A 点 , 设该机构曲柄的长 度为 a, 连杆的长度为 b, 偏心距为 e。 AC1 是曲柄和连杆处于重 叠共线时的位置 , 所以 AC1 = b - a; AC2 是曲柄和连杆处于拉直 共线时的位置 , 所以 AC2 = a + b。 C1 C2 是导路的方向线 , AD 就 是偏心距 e。 设 ∠AC2 C1 =β(由β 可确定 A点的位置 ) , 由曲柄滑 块机构固定铰链点 A 位置选择在弧 C1 E或 C2 F上可知 ,β > 0 ° , θ +β < 90 ° , 辅助角 β 的取值范围为 0 °< β < 90 °- θ 。

46. 27 45. 44. 43. 42. 42. 41. 40. 39. 39. 36 48 63 81 00 22 46 73 00

13. 24 13. 13. 13. 13. 13. 13. 13. 13. 13. 35 41 46 52 57 58 64 64 64

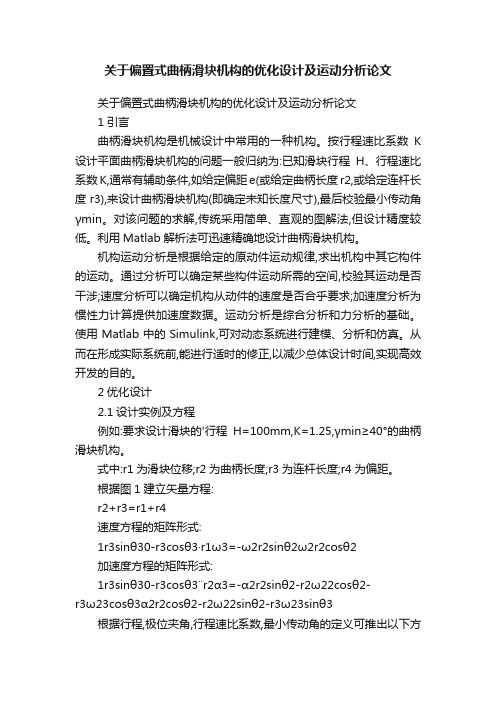

关于偏置式曲柄滑块机构的优化设计及运动分析论文

关于偏置式曲柄滑块机构的优化设计及运动分析论文关于偏置式曲柄滑块机构的优化设计及运动分析论文1引言曲柄滑块机构是机械设计中常用的一种机构。

按行程速比系数K 设计平面曲柄滑块机构的问题一般归纳为:已知滑块行程H、行程速比系数K,通常有辅助条件,如给定偏距e(或给定曲柄长度r2,或给定连杆长度r3),来设计曲柄滑块机构(即确定未知长度尺寸),最后校验最小传动角γmin。

对该问题的求解,传统采用简单、直观的图解法,但设计精度较低。

利用Matlab解析法可迅速精确地设计曲柄滑块机构。

机构运动分析是根据给定的原动件运动规律,求出机构中其它构件的运动。

通过分析可以确定某些构件运动所需的空间,校验其运动是否干涉;速度分析可以确定机构从动件的速度是否合乎要求;加速度分析为惯性力计算提供加速度数据。

运动分析是综合分析和力分析的基础。

使用Matlab中的Simulink,可对动态系统进行建模、分析和仿真。

从而在形成实际系统前,能进行适时的修正,以减少总体设计时间,实现高效开发的目的。

2优化设计2.1设计实例及方程例如:要求设计滑块的'行程H=100mm,K=1.25,γmin≥40°的曲柄滑块机构。

式中:r1为滑块位移;r2为曲柄长度;r3为连杆长度;r4为偏距。

根据图1建立矢量方程:r2+r3=r1+r4速度方程的矩阵形式:1r3sinθ30-r3cosθ3·r1ω3=-ω2r2sinθ2ω2r2cosθ2加速度方程的矩阵形式:1r3sinθ30-r3cosθ3¨r2α3=-α2r2sinθ2-r2ω22cosθ2-r3ω23cosθ3α2r2cosθ2-r2ω22sinθ2-r3ω23sinθ3根据行程,极位夹角,行程速比系数,最小传动角的定义可推出以下方程:θ=K-1K+1×180°θ=arcsinr4r3-r2-arcsinr4r3+r2H=(r2+r3)2-r24-(r3-r2)2-r24γmin=arcosr2+r4r3式中:K为行程速比系数;H为行程;θ为极位夹角;γmin为最小传动角。

偏置曲柄滑块机构计算

具有最优传力性能的曲柄滑块机构的设计宁海霞1董萍摘要:在曲柄滑块机构的设计中,将x作为设计变量,求出已知滑块行程H,行程速比系数K 时机构传力性能最优的x 值,使得最小传动角γmin为最大,从而设计出此机构。

关键词:最优传力性能;曲柄滑块机构;行程速比系数;最小传动角机器种类很多,但它们都是由各种机构组成的,曲柄滑块机构就是常用机构之一。

它有一个重要特点是具有急回特性。

故按行程速比系数 K 设计具有最优传力性能的曲柄滑块机构是设计中常遇到的问题。

本文将 x 作为设计变量,给出了解决问题的方法。

一、x 和最小传动角γmin 的关系1.最小传动角γmin的计算曲柄滑块机构如图 1 所示,图中 AB 为曲柄,长度为 a,BC 为连杆,长度为 b,偏心距为 e。

γ愈大,对机构传动愈有利,它是机构传动性能的重要指标之一,工程上常以γ值来衡量机构的传力性能。

1作者简介:宁海霞(1设计、复合材料图 1当主动件为曲柄时,随着其位置不同,γ值亦不同,最小传动角γmin 出现在曲柄与滑块导路垂直的位置,其值为:min= cos-1(a +e) (1)b2.X 和最小传动角γmin 的关系设计一曲柄滑块机构,已知:滑块行程H,行程速比系数 K,待定设计参数为 a 、 b 和 e 。

K - 1计算极位夹角: = 180K -1K + 1根据已知条件,作出图2,曲柄支点在圆周上,它的位置决定传力性能,现设 AC1=x,x 作为设计变量,一旦确定了 A 点的位置,a、b 和 e 也就确定。

下面找出 a、b和 e与设计变量 x之间的关系。

图2 在△AC1C2中(2)H 2 = (b -a )2 +(b +a )2 -2(b -a )(b +a )cosb -a =xH 2 = x 2 + (x + 2a )2 - 2x (x + 2a ) cosx (cos-1) + H 2 - x 2 sin 2a = 2a +b x + 2 asin(AC C ) e / x 所以 e = sin(x 2 +2a 2)/ H(3)将 b = x +a 代入 (1)-1 e + a min = cos -1 ( e + a)(4) x +a将式(2)、( 3)代入式(4),γmin 仅为 x 的函数,则可求得γmin 的值。

基于ABAQUS的偏置曲柄滑块机构运动仿真分析

基于ABAQUS的偏置曲柄滑块机构运动仿真分析

王剑宏;肖洁

【期刊名称】《农业装备技术》

【年(卷),期】2024(50)2

【摘要】曲柄滑块机构广泛应用于往复活塞式发动机、压缩机、冲床等机构中,曲柄滑块机构以曲柄为主动件,滑块为从动件,将曲柄的转动转换为滑块的往复运动。

为了研究偏心距对曲柄滑块机构的影响,通过在三维设计软件UG建立曲柄滑块机构UG模型,并使用ABAQUS软件对不同偏心距的曲柄滑块机构进行动力学仿真分析,仿真结果分析了曲柄滑块机构的位移曲线以及应力变化曲线,发现偏置曲柄滑块机构具有急回特性,因此在需要较稳定的场合,尽可能不要使用偏置曲柄滑块机构,应使用对心曲柄滑块机构,合适的偏心距可以降低连杆连接处的应力,因此在低速重载的场合应该使用小偏心距的偏置曲柄滑块机构。

【总页数】3页(P47-48)

【作者】王剑宏;肖洁

【作者单位】贵州省毕节市农业机械研究所

【正文语种】中文

【中图分类】TG3

【相关文献】

1.基于MATLAB_Simulink的偏置式曲柄滑块机构运动学仿真

2.基于Simmechanics的偏置曲柄滑块机构运动学建模及仿真研究

3.基于SolidWorks

偏置曲柄滑块机构运动仿真分析4.基于ADAMS的偏置曲柄滑块机构的运动学及动力学仿真研究5.基于Matlab的偏置曲柄滑块机构的运动特性仿真研究

因版权原因,仅展示原文概要,查看原文内容请购买。

偏置曲柄滑块机构的行程速比系数

偏置曲柄滑块机构是一种常用的机械传动装置,其行程速比系数是衡量其性能的重要指标之一。

本文将从以下几个方面对偏置曲柄滑块机构的行程速比系数进行探讨。

一、偏置曲柄滑块机构的基本结构和工作原理偏置曲柄滑块机构由曲柄、连杆和滑块三部分组成,通过曲柄的旋转驱动连杆运动,进而带动滑块进行直线往复运动。

其工作原理如下:当曲柄旋转时,连杆由于铰接在曲柄和滑块上,会受到离心力的作用而产生往复运动,最终带动滑块进行直线往复运动。

二、行程速比系数的定义和计算方法行程速比系数是指偏置曲柄滑块机构在工作过程中,滑块在两个极值点(即最大位移点和最小位移点)的速度比值。

行程速比系数可用公式表示如下:\[S = \frac{v_{max}}{v_{min}}\]其中,S为行程速比系数,v_{max}为滑块在最大位移点的速度,v_{min}为滑块在最小位移点的速度。

通过测量这两个速度并代入公式中,即可得到偏置曲柄滑块机构的行程速比系数。

三、影响偏置曲柄滑块机构行程速比系数的因素1. 曲柄长度:曲柄长度的不同会影响到曲柄的旋转角度和速度,进而影响到连杆的往复运动速度,从而影响到滑块的速度,最终影响行程速比系数。

2. 连杆长度:连杆长度的变化会改变连杆的往复运动轨迹,进而影响到滑块的速度变化,从而影响行程速比系数。

3. 滑块质量和摩擦系数:滑块的质量和摩擦系数的变化会影响滑块的运动阻力,进而影响到滑块的速度,最终影响行程速比系数。

四、优化偏置曲柄滑块机构行程速比系数的方法1. 优化设计曲柄和连杆:通过合理设计曲柄和连杆的长度和结构,可以使偏置曲柄滑块机构在运动过程中速度更加均匀,从而优化行程速比系数。

2. 采用低摩擦材料和润滑方式:选择低摩擦系数的材料,并采用合适的润滑方式,可以降低滑块的摩擦阻力,从而优化行程速比系数。

3. 控制滑块质量和惯性:通过控制滑块的质量和惯性,可以减小滑块的惯性力,使其运动更加平稳,从而优化行程速比系数。

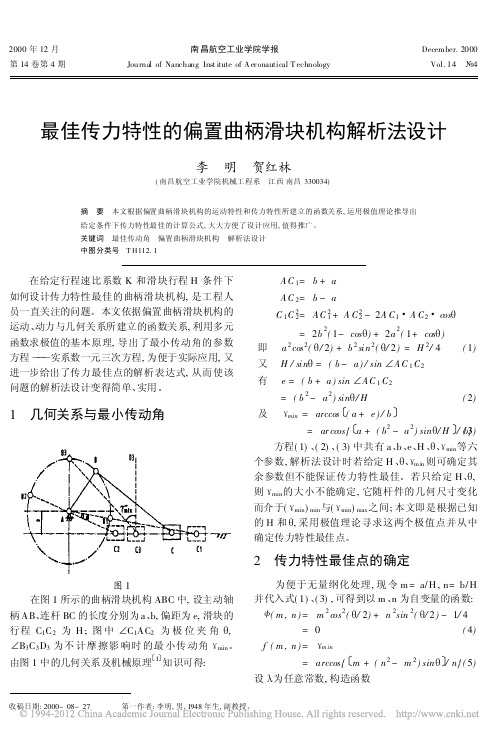

最佳传力特性的偏置曲柄滑块机构解析法设计

图2

3 设计实例

设已知行程速比系数 K= 1. 15, 滑块行程 H =

200 mm。试按最佳传力特性设计以曲柄为原动件

的曲柄滑块机构。

解:

¹ 求极位夹角 H= 180b( K- 1) / ( K+ 1) = 12.

55 8139 53b

º 求 最 优 解 m 由 式 ( 9 ) 、( 10 ) 得: s = 0.

式中

f m( m , n ) = ( 2msinH- 1) /

{ n 2 - 1m + ( n2 - m 2) si nH22} 0. 5

f n( m , n) = 1m - ( n 2 + m 2) sinH2/ n /

{ n 2 - 1m + ( n2 - m 2) si nH22} 0. 5

<m( m , n ) = 2mcos 2( H/ 2)

292149186, G= 106. 2083653b, m1 = 0. 47626137, m3 = 0. 055015644= mc= t g ( H/ 2) / 2, 故有 m = m 1=

0. 47626137

» 求设计参数 a、b、e

曲柄长

a= mH = 95. 25227418 mm;

由式( 1) 得 b= 294. 6162641 mm;

<( m , n) = m 2 cos2( H/ 2) + n 2sin 2( H/ 2) - 1/ 4

=0

( 4)

f ( m , n) = Cm in

= arccos{ 1m + ( n2 - m 2) sinH2/ n} ( 5)

设 K为任意常数, 构造函数

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

偏置滑块机构的设计

由题目给定的数据L=100mm

行程速比系数K 在1.2-1.5范围内选取 可由曲柄滑块机构的极位夹角公式11801

k k θ-=+

k=1.2-1.5 ∴其极位夹角θ的取值范围为16.36~36

在这范围内取极位夹角为 25 。

滑块的行程题目给出S=100mm

偏置距离e 选取40mm

用图解法求出各杆的长度如下:

由已知滑块的工作行程为100mm ,作BB ’ 为100mm ,过点B 作BB ’所在水平面的垂线BP ,过点B ’作直线作直线B ’P 交于点P ,并使'BPB ∠=25。

然后过

B 、B ’、P 三点作圆。

因为已知偏距e=40mm,所以作直线平行于直线BB ’,向下平移40mm ,与圆O ’交于一点O ,则O 点为曲柄的支点,连接OB 、OB ’, 则

OB-OB ’=2a

OB+OB ’=2b

从图中量取得: AB=151.32mm AB ’=61.86mm

则可知曲柄滑块机构的:曲柄 a=44.73mm 连杆b=106.59mm

由已知滑块的工作行程为100mm ,作BB ’ 为100mm ,过点B 作BB ’所在水平面的垂线BP ,过点B ’作直线作直线B ’P 交于点P ,并使'BPB ∠=25。

然后过

B 、B ’、P 三点作圆。

因为已知偏距e=40mm,所以作直线平行于直线BB ’,向下平移40mm ,与圆O ’交于一点O ,则O 点为曲柄的支点,连接OB 、OB ’, 则

OB-OB ’=2a

OB+OB ’=2b

从图中量取得: AB=151.32mm AB ’=61.86mm

则可知曲柄滑块机构的:曲柄 a=44.73mm 连杆b=106.59mm 因为题目要求推头回程向下的距离为30mm ,因此从动件的行程h=30mm 。

由选定条件近休止角为127'90s πφ=推程角为718o πφ=回程角1990

s πφ=远休止角'9

o π

φ=,h=30mm ,基圆半径050r =mm,从动杆长度为40mm ,滚子半径5r r =mm 。

电动机的选定及传动系统方案的设计

1、电动机转速、功率的确定

题目要求5-6s 包装一个件,即要求曲柄和凸轮的转速为12r/min 考虑到转速比较低,因此可选用低转速的电动机,查常用电动机规格,选用Y160L-8型电动机,其转速为720r/min,功率为7.5kW 。

2、传动系统的设计

系统的输入输出传动比1251260i i i =⨯=⨯=7206012

i == ,即要求设计出一个传动比60i =的减速器,使输出能达到要求的转速。

其传动系统设计如下图:电动机连接一个直径为10的皮带轮2,经过皮带

的传动传到安装在二级减速器的输入段,这段皮带传动的传动比为

150510i ==,此时转速为720144/min 5

r =。

从皮带轮1输入到一个二级减速器,为了带到要求的传动比,设计齿轮齿数为,115Z =,260Z =,315Z =,445Z =。

验算二级减速器其传动比242136045121515

Z Z i Z Z ⨯⨯===⨯⨯ 整个传动系统的传动比1251260i i i =⨯=⨯=

则电动机转速经过此传动系统减速后能满足题目要求推包机构主动件的转

速。