PCB生产OSP工序搬运板规范指示

PCB线路板企业钻孔课外包搬运动作规范

步骤一

项目:待外包板放置

注意事项:步骤二

项目:外包厂商整板规范

注意事项:步骤三

项目:厂商打包板放置

注意事项:步骤四

项目:厂商回厂板放置

注意事项:1GE33109-002B 5.转板时需使用捆绑带

2.每次抽胶片时,必须一片一抽.

4.轻拿轻放以免刮伤

4.轻拿轻放以免刮伤.

1.每片板之间务必垫牛皮纸,否则不许打包.

2.每包板不得超出30pnl.

3.每批板放置不超出栈板.板子堆放高度不得超过80cm

1.每片板之间务必垫牛皮纸.

2.每包板不得超出30pnl.

3.每批板放置不超出栈板.板子堆放高度不得超过80cm

钻孔课外包搬运动作规范

3.抽完胶片的板子,要及时垫牛皮纸.堆放不得超出2叠(30pnl/叠).

1.板与板之间必须垫胶片

2.小栈板最多放置2批板,大栈板最多放之4批板.

3.每叠板数不能超过30PNL

4.板子摆放整齐且凹槽向外放与同侧.

1.抽胶片,垫牛皮纸时板子不允许放在地上.

.。

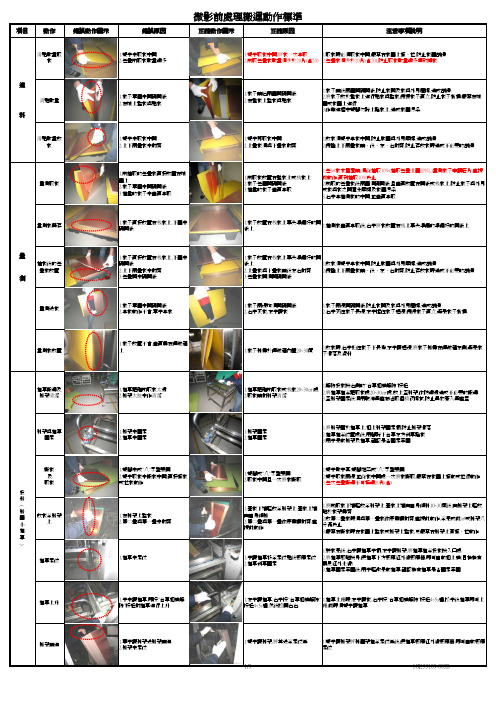

PCB线路板企业微影搬运动作规范

1.雙手未取板中間2.每疊所取板數量過多1.雙手取板中間,將板一次拿取2.所取每疊板數量須少於20片(含20)1.板子前后兩面間隔間紙2.在墊板上整板與點板1.雙手那取板中間2.上疊板須與下疊板對齊1.所取板放置在墊板上或栈板上2.板子每面間隔間紙3.抽量的板子垂直拿取1.板子直接放置在栈板上,下面未 1.板子放置在栈板上事先準備好的間紙上1.板子直接放置在栈板上,下面未 1.板子放置在栈板上事先準備好的間紙上2.上疊板與下疊板前後左右對齊3.每疊板間須間隔間紙1.板子兩邊均須間隔間紙2.右手夾板,左手護板1.板子放置不當,垂直靠在傳遞箱1.板子斜靠於傳遞箱內壁20~30度1.推車距離所取板或栈板20~30cm處2.取板前對斜架清潔1.斜架固定2.推車固定2.雙手取板未搬板中間,直接拖板1.雙腳成"八"字型張開2.取板中間且一次將板搬取1.基板下端輕放至斜架上,基板上端向自身傾斜2.第二疊與第一疊依序靠攏對齊,重複此動作1.手護推車移至定位點後感應定位2.推車剎車固定1.左手護推車,右手按"台車扣鎖解除"按鈕4~5s鐘,然後松開右右1.雙手護斜架,將其送至定位區1.投板對參數設定2.按"自動啟動"介面1.台車高度未下降2.台車距離所取板太遠1.台車距離所取板或栈板20~30cm處2.取板前對空Rack架清潔3.台車高度下降至最低1.Rack架未固定2.台車剎車未固定1.Rack架固定2.台車剎車固定1.雙腳未成"八"字型張開2.雙手取板未搬板中間,直接拖板或拉板動作1.在Rack架上整板2.第二疊與第一疊未對齊1.台車未定位,台車剎車未固定2.移動中手未護Rack架1.手未護板,即踩台車油壓閥上升1.左手護板2.雙眼目視台車高度,升至與投板機同等高度平行1.前進時,手未護Rack架,即按"板架前進"按鈕1.左手護Rack架2.右手按"板架前進"按鈕1.投板未對參數設定,直接按"自動"按紐作業錯誤動作圖示正確動作圖示台車固定及1.2.閥1.2.3.1.2.3. 1.1.2.1.2.1.動1.2.架前進1. 2. 3. 1. 2. 3. 4.1.2.下往上垂直拿取1. 2.1.2.其它三指壓住板子1. 2.1.2.取1.2.3.4.1.一只手護住短邊1. 2.1. 2.1.1. 2.1. 2.1. 1.1.右手夾住退洗板長邊,左手護短邊微影曝光搬運動作標準1. 1.1.2.1.單手拿板 1.2.3.按鈕1.2.3.1.板子前短邊2.1.2.Rack 3. 1.2.Rack 3..錯誤動作圖示正確動作圖示1.2.1.2. 1.2.1.1.2. 1.1.2. 1.2.1.1.2. 1.1. 1.1.2.中間送板至前處1.2.1.2.放板到棧板1.2. 1.2.1.2.1.2.1.2.錯誤動作圖示正確動作圖示1. 2. 3.1. 2. 3.1.台車高度與暫存架高度不一致2.台車未固定3.手未護1. 2. 3.1.台車未固定2.台車高度與架放置高度不一致1.台車未定位1.2.1.台車未下降至最低高度2.Rack3.手未護1.2.Rack3.1.人未正對台車2.下刀錯誤1.2.1.1.折疊式放大鏡對照補膜1.單手投板2.在傳送段上拖拉板1. 2.間1.補膜板隔在板上1.2.手臂間1. 2.量產板送 1.2.1. 2.從欄框內1.2.框內拉出1.2.搬起清點數量1.2.1.2.( 1. 1. 1. 1.OK點板后暫1.2.工單未按規定放置於左上角1.2.挑出破損.暫存區取 1.存區拉出1.區搬起1. 1.桌面上取 1.面上拉出1.上搬起桌面上放 1.放於桌面上2.於桌面上待測板拿1. 1.待測板上1. 1.板放置 1. 1.報廢板線 1.2.1.接触填寫報表 1. 1..錯誤動作圖示正確動作圖示1.手入成型區2.板隔在機台上 1.雙手拿板兩邊成型區外2.板悬空拿起1.單手取板2.在傳送段上拖、拉板1.雙手取板中間2.一次性垂直拿起1.單手放板2.人站在機台側邊3.凹槽方向不一致 1.雙手拿板由上往下垂直放下2.人站在機台側邊3.凹槽方向不一致1.板置於乾膜架上1.單手拿板 1.右手夾住退洗板長邊,左手護短邊1.放置於空Rack架上1.2.3.1.2. 1.板子前短邊2.1.2.Rack 3.1.台車高度與收板機高度不一致2.3.1.2.Rack 3. 1.2.3.按鈕1.2.3.。

OSP工艺品质管制重点

1、板未上好,且未敲下固定 销钉

1、上板时需将已上好PIN之PCB板的

固定PIN完全套入机器夹固定槽内,

并用锤子敲平PIN钉

1、下板时发现有移位应及时知会

2、帖胶纸时未帖牢,钻孔时 松动

2、加盖铝片后须将四边贴牢胶纸, 防止面板或气夹松动导致移位

现场主管进行处理。 2、现场主管应将此板分开送至品

检确认并作报废处理。

3、机器夹过松,未夹紧PIN钉 3、检查机器夹

3、检验员核对红胶片时发现有移 位现象,先确认机台后知会现场主

4、多层板上板时未完全套进 PIN孔固定

4、多层板上板时需将定位孔完全套 入固定PIN钉内,且PIN钉需漏出板 面约0.3mm

管查明原因。 4、及时对该站此料号板进行重新 核对红胶片确认,若发现有移位现 象需对转出板进行确认,并将不良

识清楚

重工。

1、程式错误 2、装板方向错误 3、机器异常

1、修改程式 2、二钻必须设定防呆孔 3、维修设备

1、检验人员核对红胶片发现多孔 时需知会现场主管。 2、检查钻孔资料以及防呆措施是 否完善,同时检验人员应及时对该 站已钻出之板进行重新全检确认。 3、若确认时抽到其它多孔板,须 对已转出板追踪确认,将不良板挑 出并分开放置作报废处理。

化学铜空洞/背光不良 化学铜分层或起泡

D/S OSP工艺品质管制重点

中规定的要求判定处理。

3、断钻板由组长处理

3、孔变形此类板也需分开送至品 检处确认,并作报废处理。

孔塞 刮伤见底材

1、钻机吸尘真空度不够 2、钻机转速与落速设置不当

3、板材含有水分,板材中树 脂固化不完全或树脂含量高

1、每班检查吸尘真空度

1、作业员自检时发现孔塞,需用

PCBA运输作业规范

防静电泡棉

编号:202009-001

4.2.1不同层车间运输使用栈板,栈板限高1.4米,每个栈板最多摆放四层,每层摆放四个胶框。

栈板最多摆

放16个胶框

4.2.2同层车间运输使用滑板,滑板限高1.4米,每个滑板最多摆放四层,每层摆放一个胶框。

滑板最多摆

放4个胶框

4.3上、下栈板的注意事项:

4.3.1胶框的装载、存放请按要求作业:重不压轻,大不压小。

4.3.2搬运、装载、存放时请轻拿轻放,不允许野蛮操作,不允许有扔、砸产品的行为。

4.3.3如需接触PCBA时,必须佩带静电手套,禁止直接接触PCBA。

4.3.4如产品较重,装载、存放时需请人协助,由2人作业。

4.3.5存放时,所有胶框上的产品标识卡要朝外。

4.3.6各工序段,胶框要摆放整齐不能斜放,所有摆放好的胶框的边缘,要成水平垂直直角。

4.3.7搬运过程中,如出现产品掉落在地上或受外力碰撞时,必须退回上一工序,由上一工序所

在线别的QA确认,不允许直接放回胶框内,流入下一工序。

4.4拉货时的注意事项:

4.4.1不同层车间使用栈板运输时,要先做好货品防护--缠绕薄膜,薄膜缠绕在最上面的两层胶

不同厂房之间运输时,顶层的所有胶框,需盖上胶框盖子以防尘、防雨。

顶层胶框需加胶盖

5.参考文件: 无。

PCB线路板企业成型课搬运动作规范

序号 动作

错误动作图示

1 取待清洗板

成型课搬运标准动作(清洗)

错误原因

正确动作图示

正确原因

备注

直接放于大叉车上搬 运,易滑落.

先在叉车上放置一个栈 板,再将板放置于叉车

上.

叉车搬运时框高度不可超过 5框.

2

放板

待清洗平台放板过多, 易滑落.

放板数量不可超过200 STRIP.

1.板与板之间的横向间距需 大于胶片宽度. 2.板与板之间的竖向间距至 少应间隔1个滚轮.

3

收板

同时收5片板同时垫胶

片,收板过程中板与板 易刮伤.

.

每50片隔一张胶片装框 特定料号特殊规定

4

转出

框内的板放置凌乱

摆放整齐

1GE33109-008B

2/3

序号 动作

1

拿板

2

盖章

3

上板

错误动作图示

成型课搬运标准动作(成型)

错误原因

正确动作图示

正确原因

板与板之间未垫胶片, 不可在板子上方取板

板和胶片一起拿.

与PIN接触.

1.左下角PIN孔对位时其它 三个角之板不可于PIN钉接 触. 2.不可强行上板和大力拍板.

4

下板

板直接放于桌垫上且 堆放数量过多.

下板后放于胶片上,将按 轴别放置.

5

整板, 点数

板子摆放凌乱. 3/3

每50片隔一张胶片装框 1GE33109-008B

序号 动作

1

进料

错误动作图示

成型课搬运标准动作(进料)

错误原因

正确动作图示

正确原因

注意事项说明

板子外面未隔胶片

1.每片板与板之间用胶片 间隔,胶片需比板子大. 1.板

OSP PCB使用管理规定

***技术部文件OSP PCB使用管理规定第一章总则第一条目的为满足使用OSP PCB的严格要求,确保OSP PCB的可焊性,最终保障产品的品质,特制定本规定。

第二条适用范围所有采用OSP工艺的PCB板。

第二章操作流程第三条PCB的储存PCB的储存不可暴露于直接日照环境,要保持良好的仓库储存环境(相对湿度:30~70%,温度:15~30℃, 保存期限小于6 个月)。

空板超过使用期限,可以协商退厂商进行OSP 重工。

第四条来料检验IQC来料检验时,OSP PCB 来料应采用真空包装,并附上干燥剂及湿度显示卡且PCB之间要使用隔离纸以防止摩擦损害OSP表面。

不符合此规定严禁上线.第五条车间管理保持良好的车间环境:相对湿度 40~60%, 温度: 22~27℃.操作过程要求戴无污染的手套和口罩,生产过程中要避免直接用手接触PCB 表面。

生产部门必须有明确规定,保障有序控制。

第六条上线操作在SMT现场拆封时,必须检查湿度显示卡,相对湿度小于50%,并于12 小时内上线,一次只能拆开一包,使用完再拆另一包;湿度大于50%需上报商议上线;第七条外观确认OSP PCB严禁烘烤,高温烘烤容易使OSP变色劣化。

焊盘判定参照下列图片实施;第八条刷锡贴件SMT 单面印刷锡膏后要在4小时内完成贴片,单面贴片完成后,必须于8 小时内要完成第二面SMT 零件贴片组装。

在工序位进行明确标注。

第九条不良重工尽量避免印刷错误,因为清洗会损害OSP保护层.当PCB 印刷锡膏不良时,由于OSP保护膜极易被有机溶剂侵蚀,所有OSP PCB不能用高挥发性溶剂浸泡或清洗,建议以无纺布沾75%酒精擦除锡膏;重工完成后的PCB ,应该在2 小时内完成当次重工PCB 面的SMT 焊锡作业。

制定作业指导书进行指导。

第三章附则(仅供参考使用)OSP PCB 的SMT 锡膏印刷钢板设计OSP相对于普通的喷锡板钢网开口面积会稍大一点,所以当PCB 由喷锡改为OSP时,钢网最好重开,要保证焊锡能盖住整个焊盘.钢板开刻基本上可以使用喷锡板的原则,考虑到OSP因为平整,对锡膏成形有利,而且PAD不能提供一部分焊锡了,所以开口可以适当增大,但是要以吃饱锡为好,不要过分了。

PCB电镀流程搬运规范

27

五.水平Desmear&PTH搬运规范

• 5.6.运送:

1.在台车上将板子 连同起镀板一起用绳 子绑好,运送至暂存区.

28

五.水平Desmear&PTH搬运规范

• 5.7.水平DSM&PTH线 暂存:

1.化铜后板存放在 暂存区,将工单放置于 L架后,暂存时间不得 超过8H.

2.HDI盲孔板化铜 后暂存时间不得超过 8H.

• 6.3.拉挂架:

1.当挂架未达定位 点时,拉挂架只可如左 图所示拉挂架上端T形 部位.

32

六.VCP线搬运规范

严尽用手拉挂架 中央,以防受伤.

33

六.VCP线搬运规范

• 6.4.上料:

1.上板区双手拿板 的两侧,不可接触的板 面.

2.拿板时需带手套, 手套必须上板时专用, 不上板时需放置指定 位置.手套需每班更换 新品.

2.粗调插板筐篮的宽 度,与板子宽度大致一 样

2.7 前处理插板

1.将板子竖直插入插 板筐最外端的固定齿 内

9

流程

2.7 前处理插板

贰.去毛头搬运规范

动作分解

说明

1.一手扶住板子左上 角,另一手调节插板筐 宽度,与板子宽度一致 (注意:不要让板子跑 出至另外的固定齿内, 以防刮伤板子)

1.鍞紧板筐之锁点螺 丝

说明

1.送L架由台车至放板 机前需要将台车与放 板机间的扣锁锁紧

2.高度要保持水平一 致

2.5 L架入料

1.放板速度保持要求 的间距,注意夹板厚 度设定

2.L架前进需一手按板 架前进按钮,一手扶住 L架做向前推进动作

8

流程

2.6 前处理调试筐 篮

贰.去毛头搬运规范

PCB线路板企业电镀课搬运动作规范

1.左手扶板,右手扶板架,让板架自动进 入.

将空板架拿出后方可将有板的板架用台车推到投板机.

2.板架的锁扣要锁好.

1.一手抬起整列器,一手拿住板中间位 1.

置,用力不能过大造成折伤.

2.放板时不能碰到整列器.

收板 异常收板 收板

1.POS.35收起的板直接放 与机台上. 2.未垫胶片. 3.放板不平.

板外面未垫胶片

自动收板

人未正对台车

垂直连续线搬运动作规范

正确动作图示

正确原因

1.台车固定 2.双手拿住板中间位置.

注意事项说明

板子清点数目时,台车需下降至最低高度,及台车左下方煞车踏板必 须踩下,固定台车,并用手晃动台车,检验是否固定牢固.

胶片应完全覆盖好板面.

1. 2.双手拿板中间,每次不能超过30PNL,推车应靠近待转板0.5M的位 置.

项目 动作 取板

错误动作图示

错误原因

电镀课搬运标准动作(水平线)

正确动作图示

正确原因

注意事项说明

1.拿板位置不对. 2.将板直接放与台车上整 板.

1.双手取板中间 2.在RACK车上将板放好并整齐,凹槽放 台车因老化破损较脏,板不能直接放与台车上整板. 与面对者的左上角成一条直线.

上板及生 产收板

放板

止板与太阳轮翻板机金属调磨察过重.

2.下板边不能与太阳轮有磨察.

2.板子下板边抬起防止与转动条边的螺丝接触造成刮伤.

收板 整板

1.直接在地板上整板. 2.拿板位置太靠板上沿.

1.板应放入整板区内整板. 2.台车锁定 3.一次整板不能超过30片.

1.将Rack架转入台车上时,左手需护Rack架,右手按"板架后退"按钮 3.Rack架至台车上后,扣上Rack架锁定扣锁

OSP板使用规范

OSP板使用规范OSP板使用规范是指在PCB板的制造过程中,对于OSP(Organic Solderability Preservative)板的使用进行统一规定和操作规范,以确保制造出的PCB板的质量符合要求。

下面是OSP板使用规范的一些主要内容:1.材料准备:使用OSP板制造PCB板前,应确保材料的质量符合相关要求。

包括OSP涂料、基材、绝缘层和导电层等。

2.基材处理:在基材上涂覆OSP涂料之前,需要对基材进行必要的处理。

首先,清洁基材表面,确保表面不含有灰尘、油污等杂质。

其次,对基材进行化学处理,以增强OSP涂料与基材的附着力。

3.OSP涂布:根据PCB板的设计要求,将OSP涂料均匀地涂布在基材上。

涂布可以采用喷雾、浸渍或基材浸渍等方式。

涂布过程中要保证涂料的厚度均匀,并且不得出现起泡或颗粒等缺陷。

4.退火烘烤:涂布完OSP涂料后,需要对PCB板进行退火烘烤处理。

退火温度和时间应根据OSP涂料的要求来确定,以确保涂料在退火过程中能够充分固化和附着在基材上。

5.OSP涂料检验:对OSP板涂布的质量进行检验,主要包括涂布厚度、附着力、表面粗糙度等指标。

涂布厚度应满足设计要求,附着力要达到一定的强度,表面粗糙度要满足PCB板的要求。

6.焊接前处理:在将OSP板用于焊接之前,需要对其进行必要的处理。

首先,进行PCB板的短时间热处理(例如过氧化氢处理),以去除板表面被硫化的OSP物质。

然后,将板加热至焊接温度,以活化OSP涂层,提高其焊接性能。

7.室内保护:在整个制造过程中,要注意保持材料和PCB板的室内环境,避免湿度和腐蚀物对板的影响。

在没有使用的情况下,将OSP板存放在干燥、无污染的环境中,避免灰尘和水分对板的质量产生影响。

8.储存和包装:OSP板制造完成后,需要正确存放和包装。

要避免受潮、受热、受压等不良环境,防止表面上的附加污染或物理损伤。

通过遵循以上的OSP板使用规范,可以有效地控制和保证OSP板在PCB板制造过程中的质量。

OSP板使用规范(推荐文档)

2.2本程序只对于OSP板硬质板适用,表面喷锡、镀金板和柔性板不在此文件涉及范围内。

3.

无

4.

4

4

4.1.2对不合格品召开MRB(材料审查会议)确定。

4.2供应商

4.2.1保证原料先进先出和正确处置PCB。

4.2.2 PCB烘烤提供技术支持。

4.2.3 SMT物料员负责保管,操作员负责使用,小组长、线长负责监督实施。

5.3.3拆包装的PCB严格按OSP暴露跟踪标签填写,防止氧化影响PCB焊接稳定性。

5.3.4拿PCB时候需戴指套或干净的手套,必须拿PCB板边,不可在PCB上留有手印,印刷工位的操作工需检查PCB的外观,对于有问题的PCB统一提交IQC进行MRB评审。

5.3.5拿出的板子堆叠在一起高度不许超过200毫米,以免发生氧化。

5.4.3重工完成后的PCB,应该在2小时内完成当次重工PCB面的SMT焊锡作业。

6.

《PCB清洗规范》WW-I-D08-009

7.

无

5.3生产

5.3.1 OSP板拆包装后在温度为18-26度、湿度为40-60%可存放24小时;生产线未生产完的OSP板必须放到除湿柜中保管,保管条件为温度23±5度、湿度小于10%,并且要做好进出时间记录。

5.3.2在SMT现场拆封时,必须检查湿度显示卡,并于12小时内上线,绝对不要一次拆开好多包,万一打不完,或者设备出了点很么问题要用很长时间解决,那就容易出问题。印刷之后尽快过炉不要停留,因为锡膏里面的助焊剂对OSP皮膜腐蚀很强。

OSP板使用规范

文件修订履历

版本

修订条款及内容

修订人

日期

区分

部门

签名