生产过程检验标准表(三)

IPQC过程检验规范(含表格)

IPQC过程检验规范(IATF16949/ISO9001-2015)1.0 目的为了加强生产现场产品品质的管控,有效地控制和降低潜在的品质风险,确保制程中品质处于受控状态。

2.0 范围适用于本公司所有在生产过程中的半成品、成品的检验。

检验依据:产品图纸,作业指导书,控制计划,抽样方案,产品缺陷等级表。

3.0 职责3.1 生产部负责领料确认、工艺检验、自主检验及不合格的处理记录;3.2 品质部负责巡回检验、移转检验及其记录;3.3 新产品的检验由技术部主导,生产部/品管部配合。

4.0 工作程序4.1首件确认是指对生产加工的首件产品或过程发生改变后加工的首件产品进行检验,防止批量性问题的出现,保证生产产品的质量。

4.1.1首件确认时间a. 生产中更换操作者的b. 每个班上班,产品开始加工时c. 生产过程中设备重新调整后d. 产品换型时(产品零件号更换时)e. 工装模具调整后f. 加工工艺参数或材料批次作了更换的4.1.2首件确认的程序a.自检:指由操作者对自己所生产的产品,按照图纸或或作业指导书技术标准进行的检验。

在4.1.1条任何条件下生产的产品必须由员工进行自检,员工自检合格后,带上该产品送IPQC专检。

b.专检:由专职检验员进行的检验。

检验合格后由检验员签名或盖章,该产品可以在该工序上生产。

4.1.3首件确认不合格的处理a.如果首件检验不合格, 则不能生产,必须对设备或工装进行调整, 以使首件符合图纸、作业指导书的要求,然后按首件确认程序送检。

b.操作员工必须确保首件经过了IPQC的检验并合格,如果未经首件确认而擅自进行生产的(不管产品合格与否),将按照公司相关规定对当事人进行处罚。

e.首件检验的合格与否由IPQC确定, IPQC不能确定的, 必须会同领班, 质保部经理, 技术部经理等熟知该产品和工艺的人员共同判定。

4.1.4首件确认的记录a.首先由操作者将首件自检合格的产品,如实将检查结果(如外观、配合、尺寸等)记录在《过程检验记录表》上。

DZX-G3040-A340 刀头生产过程检验标准 (新款)

DZX-G3040-A340 刀头生产过程检验标准1.下料1.1 支撑钢管:(钢管)ф2.7φ2.3×395mm1.2 B极:(双孔管)ф1.95/1.55×495mm1.3 A/C极:(钢丝)ф0.5长500mm (前端50mm轧扁)1.4 A极电极头:(圆形薄片)ф1.8×0.2mm1.5 C极电极头:(钢管)ф2.3φ2.1×1.5mm1.6 A极绝缘套管:(PTFE白色)ф0.8φ0.4×20mm2.电极制作2.1 用手术刀及三角刀对钢管切口及孔处进行锐角修理,要求均匀无锐角。

2.2 支撑管一端用锥子扩孔成型到Ф2.85-2.9mm,倒毛边。

2.3 A极电极头焊接:把钢丝穿过A极电极头中心孔0.5-1mm,用激光点焊机焊接,两侧面焊接,参数为:电流60A,脉宽0.5s,焊接完成后把多余钢丝剪掉,前端磨平、抛光;把前端8-15mm用φ10的钻头弯成50°圆弧。

2.4 C极电极头焊接:把钢丝压扁一端与C极电极头外圆轮廓与用激光电焊机焊接,参数为:电流70A,脉宽0.5s,要求焊接无缝隙,高低一致,焊接完成后把表面磨平、抛光;把前端8-15mm用φ10的钻头弯成50°圆弧。

2.5 用超声清洗机清洗钢管、电极,要求表面和内孔无油污、杂物等。

2.4 B极制作:双孔管前端4-5mm一侧切一个1mm的斜口,不能切到夹层2.5 电极组装,A极电极前端套绝缘套管,从后往前穿到最前;把C极穿到双孔管有切口的一侧,调整好后,距离C极端面留1.5mm,多余切掉;把A极穿入对应区域,不要塞到底,涂胶后再塞到底,用热风枪加热使胶向电极头方向流,确保组装缝隙密封完好,倒挂等胶凝固。

3.耐压测试打开耐电压测试仪把漏电流调到0.1mA级、电压600V,把高压端子夹在C极金属面上,另一头接触在A 极金属面,启动工作按钮看有无超漏,时间需在1min以上,要求无超漏或报警。

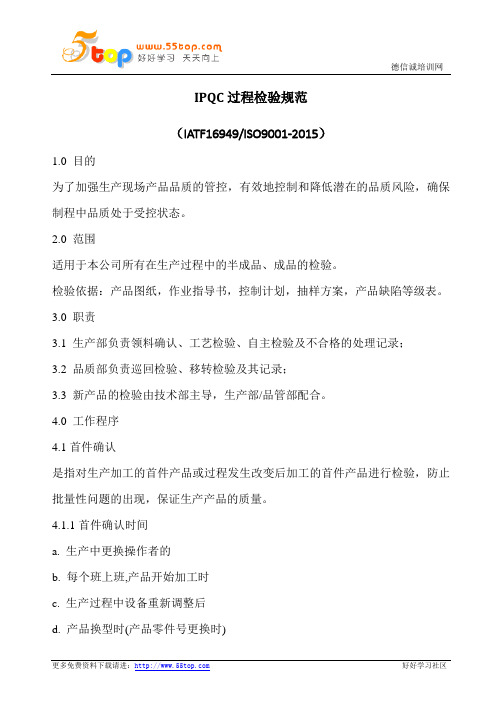

预制构件生产过程检验表格

1.0

H>300

2.0

外观

凹凸、破损、弯曲、生锈

检查结果:

质检员:

预制构件成品质量验收记录表

GB50204-2002

生产企业:

构件类型

工程名称:

检查日期:年月日

构件编号及芯片编号:

构件整体外观有无质量缺陷

有

无

处理结果及解决方案

主

控

项

目

检查项目

允许偏差(mm)

实测值

判定

构件标志和预埋件

第9.2.1条

5

墙板外表面

3

挠曲变形

梁、板设计起拱

±10

梁、板下垂

0

翘曲

板

L/750

墙板

L/1000

检查结果:

质检员:

预埋(预留)构件安装及预留孔洞检查表

生产企业:构件类型:

工程名称:

构件编号及芯片编号:检查日期:年月日

检查项目

允许偏差(mm)

实测值

判定

预留孔

中心线位置

5

孔尺寸

±5

预留洞

中心线位置

10

洞口尺寸、深度

0,-10

预埋插筋

中心线位置

3

外露长度

+5,-5

键槽

中心线位置

5

长度、宽度、深度Βιβλιοθήκη ±5检查结果:质检员:

±10

门窗口

中心线位置

5

宽度、高度

±3

预埋件

预埋件锚板中心线位置

5

预埋件锚板与混凝土面平面高差

0,-5

预埋螺栓中心线位置

2

预埋螺栓外露长度

+10,-5

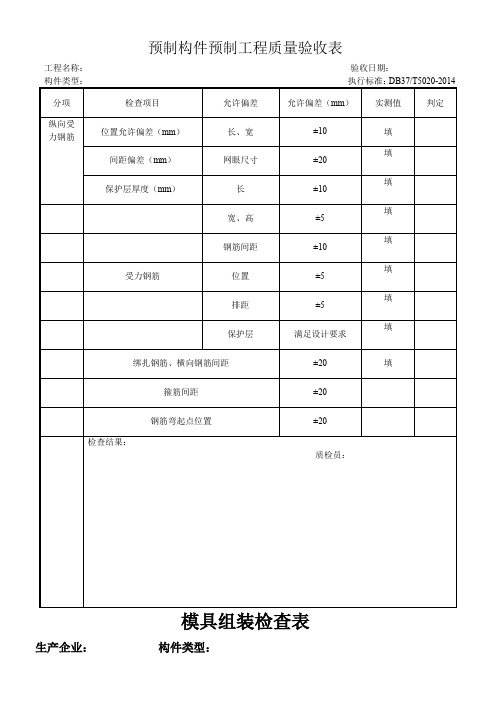

生产过程检验标准表格式

产品名称

预定日期

年月日

拟订者

审核者

项次

管理点

管理事项说明

管理标准

检验方法

抽样比

不及格处置方式

生产过程检验标准表

“不能哭泣,那么就微笑吧!”是否,ห้องสมุดไป่ตู้是你遭遇挫折时候的自勉?本学期,应该说你还算努力也算坚持,应该说发自内心自慰多了些。然而,或许老师看到的潜力你自己没有发觉——你可以更好!对自己要求高一些吧。

你相信“人若有志,就不会在半坡停止。”就学习的阶段性而言,你处在初中的半山腰;就你进步的阶段而言,你也处在半山腰,这座右铭包含了你对自己的鼓励,希望你能真正意义上的做到勇往直前!“要谦虚,要坚持到底。”这不是哪位伟人的话吧?在作文中好几次你杜撰了比较切合文意的“名言”,这两个“要”是你对自己的要求自己了。确实,聪明的你努力之后总有丰厚的收获,但之后你便又会回到原地。进入初三,希望你“坚持”!

制造过程检验规范(含表格)

制造过程检验规范(IATF16949/ISO9001-2015)1.0 目的为了规范过程检验方式,明确各有关部门在生产过程中的质量责任,防止生产过程中质量问题的发生,提高生产效率,降低生产成本,保证产品质量,特制定本检验规范。

2.0 范围包括制造过程中及其相关工艺的检验。

3.0 职责3.1 生产部负责领料确认、工艺检验、自主检验及不合格的处理记录;3.2 品质部负责巡回检验、移转检验及其记录;3.3 新产品的检验由技术部主导,生产部/品管部配合。

4.0 工作程序4.1 工艺检验:在生产开始前,由生产部车间之班组长或技术员对生产之工艺或设备进行调整、确认,以确保其能达到最佳工作状态,满足产品质量要求。

4.2 领料确认:生产部领料人员应领用正确的原辅材料、零配件,以确保其规格型号、性能满足加工机产品质量要求。

4.3 专门检验:4.3.1 是指针对比较重大或复杂的质量、技术问题,由品管部召集,会同生产部/技术部相关人员进行的检验。

4.3.2检验完成后,品管部应填写《检验报告》及对其归档保存,必要时可复制给相关部门,或者品管部组织相关人员参加质量、技术讨论会。

4.4 首件检验4.4.1 在批量生产前,品检员应会同车间之班组长或技术员对首件产品进行检验。

4.4.2首件检验之抽样方式依《抽样方案表》。

4.4.3首件检验完成后,品检员应在《检验报告》上填写相关记录。

4.4.4首件检验不合格,品检员应即时通知相关部门进行矫正或改进,并重新进行首件检验,至合格为止,必要时应填写《车间质量问题评审及处理报告》。

4.4.5所有产品于生产前必须做首件检验,且只有首件检验合格后才能正常生产。

4.5自主检验4.5.1自主检验是指在生产过程中,由作业员对其所生产产品之外观、规格性能等所进行的部分或全部检验的过程。

4.5.2自主检验完成后,作业员应在《检验报告》上填写相关记录4.5.3自主检验发生不合格,作业员应即时停产,并报告相关人员及时处理,直至问题解决后,方可继续生产,同时应对本时间段所生产产品进行隔离、标识及全检确认。

IPQC过程检验规范(含表格)

IPQC过程检验规范(IATF16949/ISO9001-2015)1.0 目的为了加强生产现场产品品质的管控,有效地控制和降低潜在的品质风险,确保制程中品质处于受控状态。

2.0 范围适用于本公司所有在生产过程中的半成品、成品的检验。

检验依据:产品图纸,作业指导书,控制计划,抽样方案,产品缺陷等级表。

3.0 职责3.1 生产部负责领料确认、工艺检验、自主检验及不合格的处理记录;3.2 品质部负责巡回检验、移转检验及其记录;3.3 新产品的检验由技术部主导,生产部/品管部配合。

4.0 工作程序4.1首件确认是指对生产加工的首件产品或过程发生改变后加工的首件产品进行检验,防止批量性问题的出现,保证生产产品的质量。

4.1.1首件确认时间a. 生产中更换操作者的b. 每个班上班,产品开始加工时c. 生产过程中设备重新调整后d. 产品换型时(产品零件号更换时)e. 工装模具调整后f. 加工工艺参数或材料批次作了更换的4.1.2首件确认的程序a.自检:指由操作者对自己所生产的产品,按照图纸或或作业指导书技术标准进行的检验。

在4.1.1条任何条件下生产的产品必须由员工进行自检,员工自检合格后,带上该产品送IPQC专检。

b.专检:由专职检验员进行的检验。

检验合格后由检验员签名或盖章,该产品可以在该工序上生产。

4.1.3首件确认不合格的处理a.如果首件检验不合格, 则不能生产,必须对设备或工装进行调整, 以使首件符合图纸、作业指导书的要求,然后按首件确认程序送检。

b.操作员工必须确保首件经过了IPQC的检验并合格,如果未经首件确认而擅自进行生产的(不管产品合格与否),将按照公司相关规定对当事人进行处罚。

e.首件检验的合格与否由IPQC确定, IPQC不能确定的, 必须会同领班, 质保部经理, 技术部经理等熟知该产品和工艺的人员共同判定。

4.1.4首件确认的记录a.首先由操作者将首件自检合格的产品,如实将检查结果(如外观、配合、尺寸等)记录在《过程检验记录表》上。

印刷生产过程中的检验标准和质量巡检表

试车之前的准备工作――单张纸胶印机操作系列讲座试车前的准备工作不仅包括为了缩短调试时间、防止停机而进行的一系列准备工作,还包括其它一些工作,这些从表面上看似乎跟准备或者调试过程无关,但是却能够提高印刷操作人员的工作效率。

车间内的规划设计、准备工具、准备原材料、协同工作、培训以及清洗供墨系统和润湿系统等等,都是准备工作的主要内容和组成部分。

一、印刷车间的规划设计从表面上来看,印刷车间的规划设计似乎跟准备工作无关,但是,合理的规划设计却有助于减少停机时间并生产效率。

1、规划并分配空间当印刷车间建成之后或者重新改建完毕后,面临一个新的挑战――如何对车间进行统筹规划、合理设计。

根据正常操作的顺序来决定每个操作工位(包括印刷机在内)在车间内适合的位置,并根据设备体积的大小、所需要的工作区域面积的大小以及该区域内存放的原材料数量的多少,为每个操作工位分配适度的空间。

印刷机所占空间的大小取决于印刷机的类型、印刷活件的类型、印刷车间的运输安排、存放在印刷机周围的纸张的数量以及其它一些因素。

2、身边备好要用的各种工具在车间规划设计时,最重要的一点儿就是考虑到便利性。

每台印刷机都应该有一整套专用小工具、仪器零件以及各种原辅材料,而这些东西是不能跟其它工位共享的。

虽然那些只是偶尔才用一下的昂贵物品可以共用,但是一些常用的小工具必须要放在身边,无论何时也不论是什么原因,操作者都不应该跑到两到三个工位之外去取所需要的工具。

3、底层车间的规划以及通道的设计印刷机之间的通道必须足够宽,能够保证叉车自由进出,把纸张从存贮室运送到印刷机的输纸部分,或者把印刷后的印品从收纸部分运送到装订车间或者货车上(如果打算外协装订的话)。

底层车间的空间十分宝贵,必须有效地加以利用。

在对底层空间进行规划和分配时还应该考虑到进出通行的需要(其中包括卡车的运行空间),以及底层的承重率(按每平方英尺内的吨数计算)。

如果始终采用一种标准、单一尺寸规格的纸张的话,就能够对材料处理设备进行标准化并能够更好地利用底层空间。