车架台架疲劳试验方法研究

车架台架疲劳试验方法研究

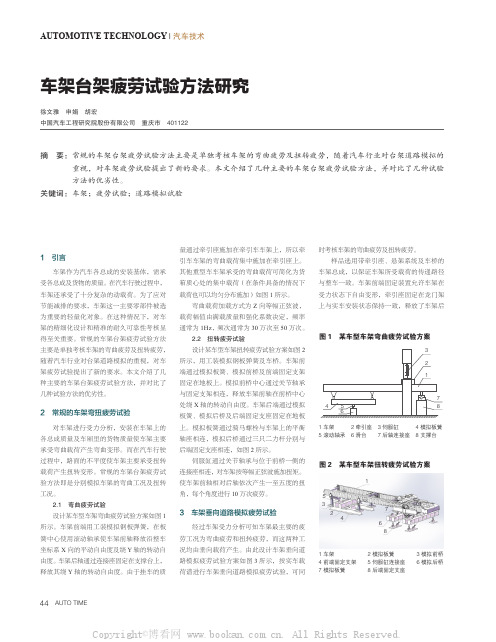

量通过牵引座施加在牵引车车架上,所以牵 引车车架的弯曲载荷集中施加在牵引座上。 其他重型车车架承受的弯曲载荷可简化为货 箱质心处的集中载荷(在条件具备的情况下 载荷也可以均匀分布施加)如图 1 所示。

弯曲载荷加载方式为 Z 向等幅正弦波, 载荷幅值由满载质量和强化系数决定,频率 通常为 1Hz,频次通常为 30 万次至 50 万次。

1 车架总成 2 车架前端固定装置 3 龙门架及牵引座固定装置 4 伺服缸

图 4 载荷谱截取图

(Ch66-Ch70 依次为左前轮、右前轮、左中轮、右 中轮、左后轮、右后轮相对于车架的位移)

图 5 载荷谱截取图

图 6 某车型车架多轴道路模拟试验方案

1 车架总成 2 车架前端固定装置 3 龙门架及牵引座固定装置 4 轴头复合加载工装 5 一号加载单元 6 二号加载单元

2.2 扭转疲劳试验 设计某车型车架扭转疲劳试验方案如图 2 所示,用工装模拟钢板弹簧及车桥。车架前 端通过模拟板簧、模拟前桥及前端固定支架 固定在地板上。模拟前桥中心通过关节轴承 与固定支架相连,释放车架前轴在前桥中心 处绕 X 轴的转动自由度。车架后端通过模拟 板簧、模拟后桥及后端固定支座固定在地板 上。模拟板簧通过骑马螺栓与车架上的平衡 轴座相连,模拟后桥通过三只二力杆分别与 后端固定支座相连,如图 2 所示。 伺服缸通过关节轴承与位于前桥一侧的 连接座相连,对车架按等幅正弦波施加扭矩。 使车架前轴相对后轴依次产生一至五度的扭 角,每个角度进行 10 万次疲劳。

3 车架垂向道路模拟疲劳试验

经过车架受力分析可知车架最主架垂向道 路模拟疲劳试验方案如图 3 所示,按实车载 荷谱进行车架垂向道路模拟疲劳试验,可同

时考核车架的弯曲疲劳及扭转疲劳。 样品选用带牵引座、悬架系统及车桥的

车身台架疲劳强度试验方案研究

A R sa ho a geB nhT s Shm r u oy eer nF t u ec et ce ef t B d c i oA o

Hu Yu i me ,T o L f n ,De gZh o in a ia g n a xa g ,W a gp n n a & Fe g Ga g n n

维普资讯

20 06年 ( 2 第 8卷) 3期 第

汽 车 工 程 A t o v ni ei uo t eE g e r g mi n n

20 ( o.8 N . 0 6 V 12 ) o3

;= : = == = = =

20 0 5 0 6 6

1Cogi n ei , te e Lbro M cai l rn ii , hnq g 00 4 . hnq gU irt S tKy aoa r o e n a Tas so C ogi 404 ; n vsy a t y f h c m ’ n s n

弋 。

’

疲 劳强度试 验载荷 作用下各点的应力分布 , 对车身高应力 区域进行 了疲 劳寿命估 计 , 为实际试 验 中应变片贴 片的布

置 提供了指导。经 试验验证 , 计算机 仿真结果 与试验结果 吻合 较好 。该 研究对 车身台架疲 劳强 度试验 方案提 出 了

一

些 改进 建议 。

关键词: 白车身 。 计算机仿真 , 台架疲劳试验 , 疲劳寿命

针对汽车车身为超静定的空间板壳结构和由多个大小不等的薄壳件焊接而成的实际情况采用整体模型和子模型结合的技术来实现车身在台架试验载荷作用下的强度分析1图5后窗框四周应力分布云图图3图4为前轮上下振动时车身应力分布云图大的应力区主要出现在前壁板两侧前轮罩顶面以及纵梁的前段等图中abc为相应部位应力值较大的3个点以下同其中前壁板上两侧的等效应力较大平均达到45110mpa最大应力达250mpa前轮罩顶面最大应力分布在螺栓孔边缘最大值为9957mpa

车桥零部件台架试验检测项目及依据标准

EQC-193-1999汽车制动气室技术条件

EQCT-159-1999汽车制动气室台架试验方法

驱动桥

检测项目

依据标准

1、驱动桥总成静扭试验

2、驱动桥总成锥齿轮支承刚性试验

3、驱动桥总成齿轮疲劳试验

4、驱动桥总成噪声试验

5、减速器润滑性能试验

6、减速器齿轮接触区试验

7、桥壳刚度及静强度

8、桥壳寿命试验

5、总成应力测定及强度耐久试验

QC/T316-1999汽车行车制动器疲劳强度台架试验方法

QC/T479-1999货车、客车制动器台架试验方法

QC/T239-1997货车、客车制动器性能要求

制动气室

检测项目

依据标准

1、密封性试验

2、输出力特性试验

3、恢复性试验

4、耐久性试验

5、高温试验

6、低温试验

7、耐压试验

车桥零部件台架试验检测项目及依据标准

前轴

检测项目

依据标准

1、刚度测定

2、疲劳寿命试验

QC/T513-1999汽车前轴台架疲劳寿命试验方法

QC/T483-1999汽车前轴疲劳寿命限制

QC/T494-1999汽车前轴刚度试验方法

汽车制动器

检测项目

依据标准

1、效能ห้องสมุดไป่ตู้验

2、热衰退恢复试验

3、制动器噪声测定

4、制动衬片/衬块磨损试验

QC/T533-1999汽车驱动桥台架试验方法

QC/T534-1999汽车驱动桥台架试验评价指标

半轴

检测项目

依据标准

1、半轴静扭

2、半轴疲劳

QC/T293-1999汽车半轴台架试验方法

QC/T294-1999汽车半轴技术条件

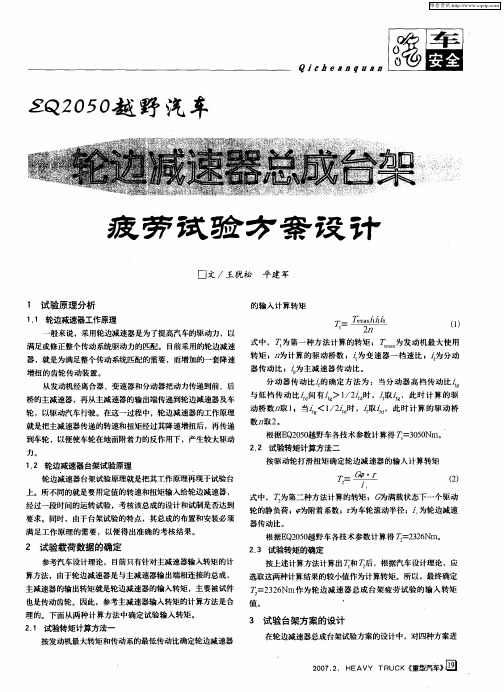

EQ2050越野汽车轮边减速器总成台架疲劳试验方案设计

器 传动 比;五 为主 减速器传动 比。

分动器传动比‘ 的确定方法为 :当分动器高档传动比‘

d  ̄ i时 f 取 ,此时计算的驱 桥的主减速器 ,再从主减速器的输出端传递到轮边减速器及车 与低档传动比‘间有 >1 2。 ,‘ 取l / i时,‘  ̄ 取 ,此时计算的驱动桥 轮 ,以驱动汽车行驶。在这一过程中,轮边减速器的工作原理 动桥数力 ;当‘<12。

参考汽车设计理论 ,目 只有针对主减速器输入转矩的计 前

算方法 ,由于轮边减速器是 与主减速器输 出端相连接 的总成 , 主减速器的输 出转矩就是轮边减速器的输入转矩 ,主 要被试件 也是传动齿轮 。因此 ,参考主减速器输入转矩的计算方法是合 理 的。下面从两种计算 方法 中确定试验输 入转矩。

=

12 轮边减速器 台架试验原理 .

轮边减速器台架试验原理就是把其工作 原理再现 于试验台

掣

』

( 2 )

‘

上。所不 同的就是要用定值 的转速和扭矩输 入给轮边减速器 , 经过 一段时间的运转试验 ,考核该总成的设 计和试制是否达到 要求 。同时 ,由于 台架试验的特 点,其总成的布置和安装必须

严重的机械 故障 ,同时 ,也可能使变 速器提前损 坏 ,试验无 法连续运行 ,而短时 间里又无法找到 更大传动 比的变 速器 ,

1 驱 动 电机 ;2. 带轮 ;5. . 皮 变速 器 ;4. 箱 ;5. 主 加载 器; 6. 试传 感 器 ;7. 主 主试 减 速 器 ;8. 箱 ;9. 侧 辅试 减速 器 ;

1. 动 电机 ;2. 驱 转矩 转速 传 感器 ;5.变速 器 ;4.变速 器 支架 ;

轿车悬架台架多轴疲劳试验载荷开发

2 6.

2 徐 支 华. 电控 自动 变 速 器 换 挡 冲 击 的 故 障 诊 断 . 电丁 程 机 技 术 ,0 9 3 ( ) 1 6 1 8 2 0 , 8 1 :0 — 0 . 3 顾 磊 .田晋 跃 .自动 变 速 器 台架 试 验 方 法 综 述 . 通 标 准 交

c n e t td l a p c r m dt g me h d a d q ai h c e h oo y o e c e tla p cr m, s w l a h y o c n r e o d s e tu e i n t o n u l y c e k tc n lg fb n h t s o d s e t a i t u a e l s t e wa t ee mi e t e la e t a a tr n o d la c u s in c n i o sa e d s u s d T e C C a s c rs s e so a t o d tr n h o d t s p r me es a d r a o d a q ii o o d t n r ic se . h - l s a u p n in p r t i s c n e t td l a p cr m u l y a a y i s o s t a ,t e d t o r s in o i o i s b t r t a h a a o c n r e o d s e tu q ai n l ss h w h t h aa c mp e so n t a t me d man i et h n t e d t e c mp e so a e n c ce a e n t o i d t g w t h r p s d s e illa s f q e c o c n r t n h o r si n b s d o y l .B s d o i d man e i n i t e p o o e p ca o d r u n y c n e t i ,t e me i h e ao i e l e c — c ee ae f cs a d a g o l — x s d ma e c n itn y o h — I s a u p n i n c mp n n sa e d a n h a c lr td ef t n o d mut a i a g o ss c f e C C a s c rs s e so o o e t r b e i e t a he e . c iv d

轿车后副车架多轴疲劳分析

轿车后副车架多轴疲劳分析一辆轿车的后副车架是车辆的重要组成部分,它连接了车辆的后轴和车身,承受着车身重量和扭转力的作用。

然而,长期的行驶和较大的荷载容易导致副车架疲劳损伤和失效,影响车辆的安全性和稳定性。

因此,对轿车后副车架的多轴疲劳分析是非常重要的。

多轴疲劳分析是评估结构材料在复杂应力条件下的疲劳性能的过程。

在研究轿车后副车架的多轴疲劳行为时,需要了解车辆的荷载、驾驶条件和工作环境等因素,并采用合适的实验方法和数值模拟技术进行分析。

实验方法主要是通过在实际工作条件下的试验来研究疲劳行为。

例如,可以在实际道路条件下对车辆进行长时间行驶的试验,同时在后副车架的主要应力集中区域安装传感器和监控设备,实时记录和分析该部位的应力变化,并进行疲劳寿命测试。

该方法可以准确模拟真实的工作条件,但需要耗费较长时间和大量资源。

数值模拟技术是通过对车辆结构的材料和受力条件进行建模,并采用计算机软件模拟各种复杂应力场下的材料疲劳性能。

该方法可以模拟多种应力条件下的疲劳破坏模式,预测疲劳寿命,并进行优化设计。

但需要准确的材料参数和较高的数值计算能力。

一般来说,轿车后副车架的多轴疲劳分析需要考虑以下因素:1.荷载:轿车后副车架承受着车身和后轴的质量和加速、制动等力的作用。

因此,荷载是影响后副车架疲劳寿命的重要因素。

2.材料:后副车架的材料应具有较高的强度、塑性和韧性,以抵抗荷载引起的应力和变形。

同时,也需要考虑材料在不同应力下的疲劳寿命和破坏模式。

3.几何形状:后副车架的形状和尺寸影响了它的刚度和应力分布。

因此,需要进行优化设计,以减少应力集中和疲劳破坏的风险。

4.工作环境:轿车后副车架在不同的工作环境下,如高温、湿度、盐雾等条件下,也会受到不同的腐蚀和疲劳作用,因此需要特别考虑。

总之,轿车后副车架的多轴疲劳分析是保证车辆安全性和性能的重要环节。

通过合理的实验方法和数值模拟技术,可以准确评估后副车架的疲劳寿命和破坏模式,并进行结构优化,提高车辆的安全性和稳定性。

白车身强度台架试验方法及疲劳寿命的研究

摘要车身是汽车的主要承载部分,是乘员的活动空间和货物的存放空间,对于承载式车身而言是悬架部件、底盘部件和车身附件的安装基础,也是承受各种交变载荷的关键部分,因此车身的结构性能十分重要。

目前车身强度的评价基本上都是建立在台架试验和道路试验相结合的基础上的。

其中台架试验方法及评价体系没有统一的规范,都是汽车企业经过多年的积累自行制定的,属于企业的内部规范和核心机密。

所以形成符合企业自身实际情况的车身强度台架疲劳试验方法和评价体系对企业开发新的车型是非常必要的。

本文研究的目的就是通过比较某微型汽车车身台架试验应力分布趋势和疲劳寿命分析总结出关于车身强度台架试验方法的一些规律和结论,从而指导汽车车身台架试验方法和评价体系的建立。

本文研究的整个技术路线是:通过多体动力学软件ADAMS将施加在悬架上的载荷等效到车身上;将其作为有限元分析的边界条件计算出车身的应力分布和疲劳寿命;根据计算结果进行实际应变测量;比较台架试验和计算分析得到的车身应力分布趋势和疲劳寿命,得出关于车身强度台架试验方法的一些规律和结论。

通过本文的研究,总结出了车身强度台架试验方法中关于中车身夹持的位置、载荷施加的方式、载荷施加的大小和载荷施加的频率等核心问题一些规律和结论,对车身强度台架试验方法和评价体系的建立有一定指导意义。

关键词:车身,有限元,试验方法,应力,疲劳寿命ABSTRACTBody is the most important component to support the vehicle,and it is the base of the suspension,chassis and accessories.Meanwhile,it is the key component of enduring the alternating load.So the intension of body is very important.At present, the estimate methods of body intension are bench test and road test.However,there have no unitive criterion,and the test methods were established by automobile manufactures with abundant experience and longtime accumulation.Therefore, establishing the own test methods of body intension is necessary to development of new vehicle for automobile manufactures.The purpose of this paper is to draw some conclusion about two body bench test methods by comparing the simulation results of bench tests and directs the establishment of the test method.In the paper,first,the author calculate the load of suspension to the body by multi-body-dynamic software ADAMS;then calculate the stress contours and fatigue of body;calculate the stress contours and fatigue of body; finally compare the simulation results between two bench tests and draw conclusion of test method.From the research,a few important regulation and conclusion about constrain location,load distribution,value and frequency of body intension bench methods.It is benefit to establish body intension test and evaluating system.Keywords:Finite Element Method,Body,Test Method,Stress,Fatigue1绪论1绪论随着中国改革开放的不断深入开展,汽车行业已经成为我国的支柱行业之一,新近公布的汽车产业政策提出:我国汽车行业的近期目标是在2010年前使我国成为世界主要汽车制造国,汽车产品满足国内市场大部分需求并批量进入国际市场。

T-car后桥台架疲劳试验研究

为 台架试 验 时通 常采 用后桥 总成 扭转试 验 、后桥 总 成单 侧侧 向力试 验和 后桥 总成单 侧纵 向力试 验 。试

验加 载谱 即试验 大纲 根据 与试 车场道 路 的损 伤 相 同 的原则 来确 定 。在 3个 试验 中分 别测 得各测 点 在疲

图 1 后桥总成扭转试验 、 侧侧向力 单

i e t e c o fr cu l e t u s n t s b n h c no mst a t a s ms h . o t

猿 £

匿

础

右

Ke r s Re rs a t n hf t u s,rn i a tanF t u ft e y wo d : a f, c ai et t icp l r i , a i el e i h Be q e P s g i m

算 寿命 , 立 了主应 变幅度 与 台架疲 劳寿命 的关 系 , 建 重新 制订 了 T cr 桥 台架 疲劳 试验 大纲 。 —a 后

铰 接 ,后 桥与 车轮 相连 的两 端 C、 与作 动筒 铰接 , D 作 动筒 由 电液 伺 服控制 的油 缸组 成 , 端铰 接 , 上 两 做 下运 动。 先作 动简使 后桥 处 于 同一 水平 面 , 缓 冲 首 使

估算 得 到 的疲 劳 寿 命 与 实 际路 试结 果 相 符 。

主题词 : 桥 台架疲 劳试 验 后

主应变

疲 劳寿 命

中 图分类 号 :4 71! 文献标 识码 : 文章 编号 :00 30 (0 60 —0 3 0 U 6 .: + A 10— 7 320 )10 2— 4

S u y o tg e Te t ft e T- a a l n Te tBe c t d n Fa i u ss o h c rRe r Ax e i s n h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车架台架疲劳试验方法研究

作者:徐文雅申娟胡宏

来源:《时代汽车》 2016年第8期

徐文雅申娟胡宏

中国汽车工程研究院股份有限公司重庆市401122

摘要:常规的车架台架疲劳试验方法主要是单独考核车架的弯曲疲劳及扭转疲劳,随着汽车行业对台架道路模拟的重视,对车架疲劳试验提出了新的要求。

本文介绍了几种主要的车架台架疲劳试验方法,并对比了几种试验方法的优劣性。

关键词:车架;疲劳试验;道路模拟试验

1 引言

车架作为汽车各总成的安装基体,需承受各总成及货物的质量。

在汽车行驶过程中,车架还承受了十分复杂的动载荷。

为了应对节能减排的要求,车架这一主要零部件被选为重要的轻量化对象。

在这种情况下,对车架的精细化设计和精准的耐久可靠性考核显得至关重要。

常规的车架台架疲劳试验方法主要是单独考核车架的弯曲疲劳及扭转疲劳,随着汽车行业对台架道路模拟的重视,对车架疲劳试验提出了新的要求。

本文介绍了几种主要的车架台架疲劳试验方法,并对比了几种试验方法的优劣性。

2 常规的车架弯扭疲劳试验

对车架进行受力分析,安装在车架上的各总成质量及车厢里的货物质量使车架主要承受弯曲载荷产生弯曲变形。

而在汽车行驶过程中,路面的不平度使车架主要承受扭转载荷产生扭转变形。

常规的车架台架疲劳试验方法即是分别模拟车架的弯曲工况及扭转工况。

2.1 弯曲疲劳试验

设计某车型车架弯曲疲劳试验方案如图1所示。

车架前端用工装模拟钢板弹簧,在板簧中心使用滚动轴承使车架前轴释放沿整车坐标系X 向的平动自由度及绕Y 轴的转动自由度。

车架后轴通过连接座固定在支撑台上,释放其绕Y 轴的转动自由度。

由于挂车的质量通过牵引座施加在牵引车车架上,所以牵引车车架的弯曲载荷集中施加在牵引座上。

其他重型车车架承受的弯曲载荷可简化为货箱质心处的集中载荷(在条件具备的情况下载荷也可以均匀分布施加)如图1 所示。

弯曲载荷加载方式为Z 向等幅正弦波,载荷幅值由满载质量和强化系数决定,频率通常为

1Hz,频次通常为30 万次至50 万次。

2.2 扭转疲劳试验

设计某车型车架扭转疲劳试验方案如图2所示,用工装模拟钢板弹簧及车桥。

车架前端通

过模拟板簧、模拟前桥及前端固定支架固定在地板上。

模拟前桥中心通过关节轴承与固定支架

相连,释放车架前轴在前桥中心处绕X 轴的转动自由度。

车架后端通过模拟板簧、模拟后桥及

后端固定支座固定在地板上。

模拟板簧通过骑马螺栓与车架上的平衡轴座相连,模拟后桥通过

三只二力杆分别与后端固定支座相连,如图2 所示。

伺服缸通过关节轴承与位于前桥一侧的连接座相连,对车架按等幅正弦波施加扭矩。

使车架前轴相对后轴依次产生一至五度的扭角,每个角度进行10 万次疲劳。

3 车架垂向道路模拟疲劳试验

经过车架受力分析可知车架最主要的疲劳工况为弯曲疲劳和扭转疲劳,而这两种工况均由

垂向载荷产生。

由此设计车架垂向道路模拟疲劳试验方案如图3 所示,按实车载荷谱进行车架

垂向道路模拟疲劳试验,可同时考核车架的弯曲疲劳及扭转疲劳。

样品选用带牵引座、悬架系统及车桥的车架总成,以保证车架所受载荷的传递路径与整车

一致。

车架前端固定装置允许车架在受力状态下自由变形,牵引座固定在龙门架上与实车安装

状态保持一致,释放了车架后轴绕Y 轴转动的自由度,和前端固定装置一起组成一个稳定的试

验台架。

六支液压伺服缸通过连接工装与轴头相连,eDAQ 数据采集器采集轴头相对于车架的位移做为迭代目标并反馈至计算机控制系统,计算机控制系统控制伺服缸对轴头进行加载。

载荷

按实车路径通过车桥及悬架系统传递给车架,使车架同时产生弯曲变形和扭转变形,从而实现

在台架上按载荷谱进行车架垂向道路模拟疲劳试验。

用于道路模拟疲劳试验的载荷谱按相应规范采集所得。

下图截取了某一段轴头相对于车架

的位移载荷谱,以例举对不同疲劳工况的模拟。

图4 所示载荷段主要体现车架的弯曲疲劳,图

5 所示载荷段主要体现车架的扭转疲劳,各种载荷随机切换,以进行车架垂向道路模拟疲劳试验。

4 车架多轴道路模拟疲劳试验

车辆在直线匀速行驶过程中,主要承受垂向载荷;在转向过程中,主要承受侧向载荷;在

制动及驱动过程中,主要承受纵向载荷。

这些载荷都会通过车轮及悬架系统传递给车架,对车

架造成疲劳损伤。

由此设计了某车型车架多轴道路模拟疲劳试验方案如图6所示,在台架上全

面模拟车架的受力形式,考核其耐久性。

样品选用带牵引座、悬架系统及车桥的车架总成,以保证车架所受载荷的传递路径与整车

一致。

车架的固定方式也与垂向道路模拟试验方案相同,允许车架在受力状态下的自由变形。

设计轴头复合加载工装,与加载单元连接,使垂向力、纵向力、侧向力可以同时施加在轴头上,进而传递给车架。

加载单元由反力架、伺服缸、三角臂和二力杆组成,巧妙的节约了台架的布

置空间。

5 三种试验方法的优劣性

5.1 常规的车架弯扭疲劳试验常规的车架弯扭疲劳试验原理清晰、方法简单易实现,试验成本较低,大量试验结果证明了其有效性,是过去十年车架疲劳试验的首选方案。

其缺点在于,加载方式简化,载荷有效性相对于道路模拟试验较低,不能满足部分客户的精确模拟要求。

5.2 车架垂向道路模拟疲劳试验

道路模拟加载方式极大的提高了试验精度,采用一定的设备资源高效的同时完成了车架最

主要的弯曲疲劳及扭转疲劳。

样品保留了悬架系统,使载荷传递路径和实车保持一致,并且可

以同时考核车架及悬架系统的耐久性。

其缺点在于试验成本比常规的车架弯扭疲劳试验更高,

对车架的耐久性考核也不够全面。

5.3 车架多轴道路模拟疲劳试验

车架多轴道路模拟疲劳试验方案是目前比较完善的车架疲劳试验方案,可在台架上全面模

拟车架的受力形式,考核其耐久性。

其试验有效性及准确性优于以上两个车架疲劳试验方案。

其缺点在于试验难度较大,占用的设备资源较多,试验成本过高。

6 结论

作者所在公司经过长期大量的车架疲劳试验方法研究和总结,设计了以上三种车架疲劳试验方案。

本文详细介绍了其相应的台架方案及试验方法,并对比了其优劣性。

对国内车架的台架验证具有一定的指导意义。

参考文献:

[1] 申娟,欧家福,刘德辉. 重型车车架弯曲、扭转试验方案研究[J]. 重型汽车.2011(6):11-12.

[2] 陈家瑞. 汽车构造(第四版)[M]. 北京:人民交通出版社,2002.

作者简介

徐文雅:本科毕业于西南交通大学汽车工程专业,在职就读于重庆大学汽车工程专业工程硕士。

本科毕业后就职于中国汽车工程研究院股份有限公司,从事汽车底盘零部件检测工作。