摩托车疲劳耐久台架试验与寿命预测研究

车架台架疲劳试验方法研究

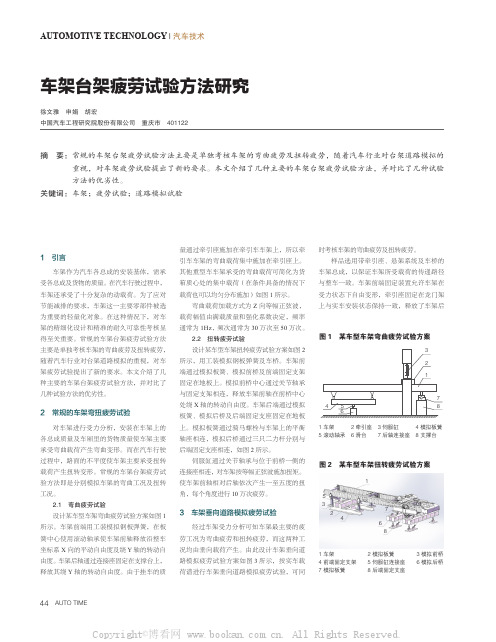

量通过牵引座施加在牵引车车架上,所以牵 引车车架的弯曲载荷集中施加在牵引座上。 其他重型车车架承受的弯曲载荷可简化为货 箱质心处的集中载荷(在条件具备的情况下 载荷也可以均匀分布施加)如图 1 所示。

弯曲载荷加载方式为 Z 向等幅正弦波, 载荷幅值由满载质量和强化系数决定,频率 通常为 1Hz,频次通常为 30 万次至 50 万次。

1 车架总成 2 车架前端固定装置 3 龙门架及牵引座固定装置 4 伺服缸

图 4 载荷谱截取图

(Ch66-Ch70 依次为左前轮、右前轮、左中轮、右 中轮、左后轮、右后轮相对于车架的位移)

图 5 载荷谱截取图

图 6 某车型车架多轴道路模拟试验方案

1 车架总成 2 车架前端固定装置 3 龙门架及牵引座固定装置 4 轴头复合加载工装 5 一号加载单元 6 二号加载单元

2.2 扭转疲劳试验 设计某车型车架扭转疲劳试验方案如图 2 所示,用工装模拟钢板弹簧及车桥。车架前 端通过模拟板簧、模拟前桥及前端固定支架 固定在地板上。模拟前桥中心通过关节轴承 与固定支架相连,释放车架前轴在前桥中心 处绕 X 轴的转动自由度。车架后端通过模拟 板簧、模拟后桥及后端固定支座固定在地板 上。模拟板簧通过骑马螺栓与车架上的平衡 轴座相连,模拟后桥通过三只二力杆分别与 后端固定支座相连,如图 2 所示。 伺服缸通过关节轴承与位于前桥一侧的 连接座相连,对车架按等幅正弦波施加扭矩。 使车架前轴相对后轴依次产生一至五度的扭 角,每个角度进行 10 万次疲劳。

3 车架垂向道路模拟疲劳试验

经过车架受力分析可知车架最主架垂向道 路模拟疲劳试验方案如图 3 所示,按实车载 荷谱进行车架垂向道路模拟疲劳试验,可同

时考核车架的弯曲疲劳及扭转疲劳。 样品选用带牵引座、悬架系统及车桥的

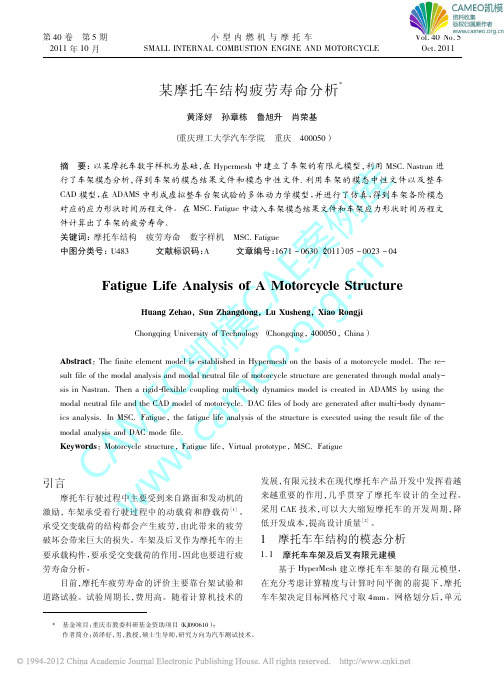

某摩托车结构疲劳寿命分析

C A M E O 凯模C A E 案例库w w w .c a m e o .o r g .c n 某摩托车结构疲劳寿命分析*黄泽好孙章栋鲁旭升肖荣基(重庆理工大学汽车学院重庆400050)摘要:以某摩托车数字样机为基础,在Hypermesh 中建立了车架的有限元模型,利用MSC.Nastran 进行了车架模态分析,得到车架的模态结果文件和模态中性文件.利用车架的模态中性文件以及整车CAD 模型,在ADAMS 中形成虚拟整车台架试验的多体动力学模型,并进行了仿真,得到车架各阶模态对应的应力形状时间历程文件。

在MSC.Fatigue 中读入车架模态结果文件和车架应力形状时间历程文件计算出了车架的疲劳寿命。

关键词:摩托车结构疲劳寿命数字样机MSC.Fatigue中图分类号:U483文献标识码:A文章编号:1671-0630(2011)05-0023-04Fatigue Life Analysis of A Motorcycle StructureHuang Zehao ,Sun Zhangdong ,Lu Xusheng ,Xiao Rongji Chongqing University of Technology (Chongqing ,400050,China )Abstract :The finite element model is established in Hypermesh on the basis of a motorcycle model.The re-sult file of the modal analysis and modal neutral file of motorcycle structure are generated through modal analy-sis in Nastran.Then a rigid-flexible coupling multi-body dynamics model is created in ADAMS by using the modal neutral file and the CAD model of motorcycle.DAC files of body are generated after multi-body dynam-ics analysis.In MSC.Fatigue ,the fatigue life analysis of the structure is executed using the result file of the modal analysis and DAC mode file.Keywords :Motorcycle structure ,Fatigue life ,Virtual prototype ,MSC.Fatigue引言摩托车行驶过程中主要受到来自路面和发动机的激励,车架承受着行驶过程中的动载荷和静载荷[1]。

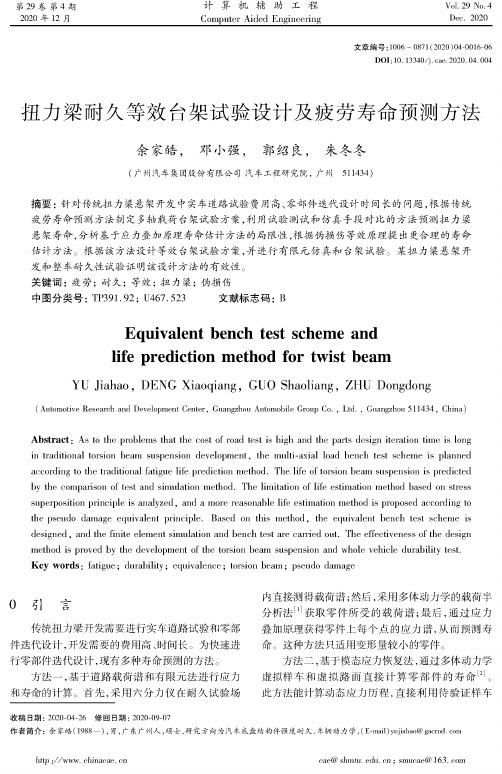

扭力梁耐久等效台架试验设计及疲劳寿命预测方法

计算机辅助工程 Vcl.29 Nc.4Computee Aided EngineeringDec. 202029 42020 12文章编号:1"6 - 0871(2020)04-0016-06DOI : 10. 13340/j. cac. 2020. 04. 004扭力梁耐久等效台架试验设计及疲劳寿命预测方法余家皓,邓小强,郭绍良,朱冬冬(广川汽车集团股份有限公司汽车工程研究院,广川511434)摘要:针对传统扭力梁悬架开发中实车道路试验费用高、零部件迭代设计时间长的问题,根据传统疲劳寿命预测方法制定多轴载荷台架试验方案,利用试验测试和仿真手段对比的方法预测扭力梁 悬架寿命,分析基于应力叠加原理寿命估计方法的局限性,根据伪损伤等效原理提出更合理的寿命估计方法。

根据该方法设计等效台架试验方案,并进行有限元仿真和台架试验。

某扭力梁悬架开 发和整车耐久性试验证明该设计方法的有效性。

关键词:疲劳;耐久;等效;扭力梁;伪损伤中图分类号:TP391.92; U467.523 文献标志码:BEquivalent bench test scheme and life prediction method for twist beamYU Jiahao ,DENG Xiaoqiang ,GUO Shaoyang ,ZHU Dongdong(Automotive Research and Development Centee , Guangzhou Automobile Group Cc. , Ltd. , Guangzhou 511434, China )Abstract : As to the problems that the cost of road test is high and the parts design iteration time is long in traditional torsion beam suspension development , the multi 位xil load bench test scheme is plannedaeeoedingtotheteaditionaefatigueeifepeedietion method.Theeifeoftoesion beamsuspension ispeedieted by the comparison of test and simulation method. The limitation of lit estimation method based on stresssuperposition principle is analyzed , and a more reasonable lit estimation method is proposed according toth.ps.udodamag..quieaentpeineipe.Bas.d on thism.thod , th..quieaentb.neh tstseh.m.isdesigned , and the finite element simulation and bench Wst are carried out. The effectivenss of the design method is proved by the development of the torsion beam suspension and whole vehicle durability test.Key words : fatigue ; durability ; equivelence ; torsion beam ; pseudo damage0引言传统扭力梁开发需要进行实车道路试验和零部件迭代设计,开发需要的费用高、时间长。

摩托车车架台架实验载荷的确定及疲劳寿命探讨

摩托车车架台架实验载荷的确定及疲劳寿命探讨发表时间:2019-08-07T10:28:39.297Z 来源:《基层建设》2019年第15期作者:郑景辉[导读] 摘要:摩托车车架作为整车的骨架部件,其结构直接影响摩托车的整体强度和寿命,设计规格确定前必须经过长时间的道路试验验证。

湛江德利车辆部件有限公司摘要:摩托车车架作为整车的骨架部件,其结构直接影响摩托车的整体强度和寿命,设计规格确定前必须经过长时间的道路试验验证。

总之,通过本文的研究,较好的表明了摩托车车架在实际使用过程中的真实工作情况,为企业储备了摩托车车架有限元模型和相关试验数据。

找出了车架某些薄弱环节,研究了疲劳寿命预估的问题,为企业解决市场问题提供了一些思路和方法。

同时也为进一步研究车架轻量化设计的工程应用奠定了基础,为改进结构设计提供了依据。

另外,本文对有限元分析技术在摩托车疲劳寿命领域的实际应用进行了有益的尝试。

关键词:摩托车;有限元法;分析引言:我国自从年成功仿制了型三轮摩托车,揭开摩托车生产的历史以来,摩托车工业发展是快速和迅猛的。

尤其是近年来,伴随着我国经济的持续高速增长,以重庆、广东和江浙三大板块为代表的摩托车工业得到了迅速的发展,己经成为我国国民经济的重要组成部分。

目前我国的摩托车产量已经超过日本,成为世界第一摩托车生产大国。

然而,我们应该清醒的看到我国虽然已经是摩托车生产大国,但却不是摩托车生产强国,在摩托车设计与制造的关键技术方面与发达国家相比还存在着较大的差距。

一、有限元法概述有限元分析,是工程技术领域进行科学计算的极为重要的方法之一,它是一种很有效的数值计算方法,能对工程实际中的几何形状不规则、受力和约束复杂的各种工程结构进行变形分析,应力分析和动态分析,这是传统的经验设计方法无法做到的。

“有限元法”这个名称,在年第一次出现在的一篇平面弹性问题的论文中。

随着有限元分析软件程序的诞生以及计算机技术的飞速发展,如今,有限元法已经被广泛的应用于固体力学、流体力学、热学、电磁学、声学等各个领域。

摩托车车架疲劳强度试验方法及设备

车架疲劳强度试验及试验设备

在国内,单独对车架强度进行试验的研究几乎还是一遍空白, 在国内,单独对车架强度进行试验的研究几乎还是一遍空白, 国内其他的摩托车企ቤተ መጻሕፍቲ ባይዱ中既无车架疲劳强度试验设备, 国内其他的摩托车企业中既无车架疲劳强度试验设备,也无 疲劳强度试验方法,国家标准中也没有相关内容, 疲劳强度试验方法,国家标准中也没有相关内容,所有的研 究工作,只能从零开始. 究工作,只能从零开始. 三,车架疲劳强度试验的原理浅析 车架疲劳强度试验原理起源于摩托车在道路上的实际状况. 车架疲劳强度试验原理起源于摩托车在道路上的实际状况. (1)当摩托车行驶在凹凸不平的路面时,其受力状况分别 )当摩托车行驶在凹凸不平的路面时, 如图1, 所示: 如图 ,图2所示: 所示

�

F

t2

Ft

Ft1

图2 行驶在凹面上时

车架疲劳强度试验及试验设备

同样的分析,当摩托车通过凹面路面上时, 同样的分析,当摩托车通过凹面路面上时,作用在车架上 的力便为水平方向上的拉力F 的力便为水平方向上的拉力 t1. 因此,在车架疲劳强度试验中,我们可以通过不断施加 因此,在车架疲劳强度试验中, 水平方向反复的推,拉力来激励车架, 水平方向反复的推,拉力来激励车架,这就是车架疲劳 强度试验中的水平加载试验,如图3所示 所示: 强度试验中的水平加载试验,如图 所示:

车架疲劳强度试验及试验设备

二,国内外车架疲劳强度试验开展的现状 目前, 目前,车架强度方面的研究工作在国外进行得相当普 日本的摩托车企业(如本田公司) 遍,日本的摩托车企业(如本田公司)在早些年已通过 不断施加载荷激励车架的某些部位来开展车架强度方面 的研究工作; 美国的摩托车企业运用MTS设备和技术 的研究工作 ; 美国的摩托车企业运用 设备和技术 藕合模拟道路特征来开展这方面的研究( 藕合模拟道路特征来开展这方面的研究(主要是利用多 通道的路采系统,在实验室开展模拟的道路试验) 通道的路采系统,在实验室开展模拟的道路试验);欧 洲摩托车企业的研究方法则起源于日本, 洲摩托车企业的研究方法则起源于日本,并在此基础上 得到发展.国外的车架疲劳强度试验经过多年的积累, 得到发展.国外的车架疲劳强度试验经过多年的积累, 已达到了一个较成熟的水平, 已达到了一个较成熟的水平,多数摩托车企业都已形成 了自己的企业标准,其研究成果对外都是秘而不宣的, 了自己的企业标准,其研究成果对外都是秘而不宣的, 作为这些企业内部的经典来指导摩托车的设计开发工作. 作为这些企业内部的经典来指导摩托车的设计开发工作.

摩托车车架系统疲劳寿命研究

II

重庆大学硕士学位论文

1

绪

论

1

1.1 课题背景及意义

绪

论

目前,我国生产的摩托车绝大部分仍属中低档产品,技术上处于中低水平, 且大部分产品没有自己独立的知识产权。生产规模大而技术水平落后是我国摩托 车工业的现状和特点。 目前的新车型开发大多是“克隆”国外车型或在不改变车体和 发动机等核心技术基础上的外观改形,尤其在新车开发过程中,没有进行充分的 研究分析和试验考核,导致产品开发周期长、开发费用高,性能往往得不到保证。 造成这样的状况一方面是因为缺乏自主开发的技术基础和专门技术人才,另一方 面缺乏相应的检测评价方法和手段及大量试验基础数据的积累。为改变目前这种 状况,开展对摩托车性能的研究尤为必要。 众所周知,摩托车车架在摩托车中起着举足轻重的作用。车架是一个结构和 受力均复杂的组合零件,它将发动机、传动部分、行车部分、操纵部分等有机的 连结在一起,构成一个整体,承受着全车及载荷的重量,接受动力传递装置的扭 矩,通过驱动轮与路面的附着作用,产生对摩托车的牵引力;承受着路面作用于 车轮的各种力及力矩;承受着摩托车在不平路面行驶时产生的冲击和振动载荷等。 车架的主要功能不仅用于固定及支承车辆的发动机、传动系统和悬架系统以及其 它相关元件等,还起着抑制来自前后车轮的各种负荷所引起的扭曲变形以及对骑 乘人员提供良好的操纵稳定性和骑乘舒适性等作用。摩托车操纵的平顺性、驾驶 的安全性、乘坐的舒适性和在各种路面条件下的通过性与车架都有不可分割的关 联。因此,摩托车车架是一个要求严格的大型受力构件,必须有足够的强度和刚 性,而且在重量、造型等方面也有相应的要求。在载荷的作用下,车架必须有足 够的静强度和疲劳强度。静强度是指在承受冲击载荷时,车架抵抗永久变形的能 力。疲劳强度是指摩托车在行驶过程中,承受交变应力时不产生疲劳裂纹和疲劳 断裂的能力。实践证明,目前摩托车车架主要损坏形式是疲劳破坏,一般先在局 部区域(焊接接头处)产生裂纹,然后裂纹扩展导致断裂。疲劳强度不够,使用一段 时间后,容易发生车架断裂、永久变形等严重事故,给人身安全带来严重威胁。 通过对摩托车车架系统结构进行疲劳强度分析及寿命预估, 不但可以对现行摩 托车进行剩余寿命评估,而且能有效地指导新型摩托车的开发,提高了国内摩托 车的设计水平,具有十分重要的理论意义和实用价值。同时,通过对摩托车车架系 统的疲劳强度研究,制定疲劳强度试验标准,最终实现在疲劳试验机上对摩托车 车架系统进行疲劳试验,不仅可以大大缩短产品开发周期、降低开发费用,避免路 试中的安全事故,而且为摩托车开发和定型抽检中对车架系统疲劳耐久性考核试

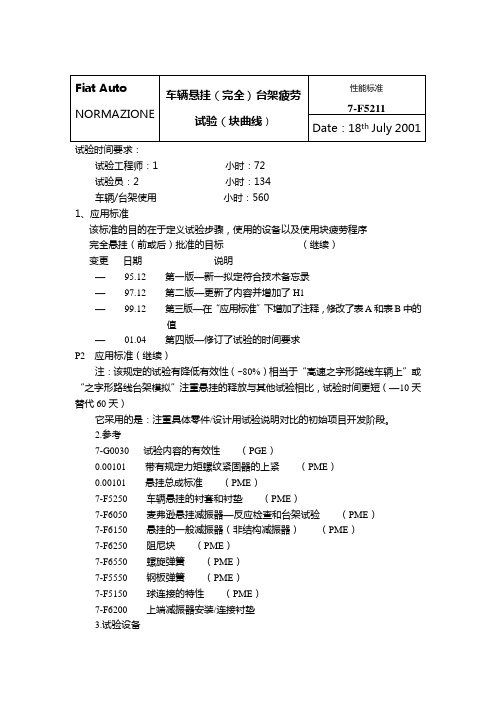

F5211车辆悬挂(完全)台架疲劳试验(块曲线)

试验时间要求:试验工程师:1 小时:72试验员:2 小时:134车辆/台架使用小时:5601、应用标准该标准的目的在于定义试验步骤,使用的设备以及使用块疲劳程序完全悬挂(前或后)批准的目标(继续)变更日期说明—95.12 第一版—新一拟定符合技术备忘录—97.12 第二版—更新了内容并增加了H1—99.12 第三版—在“应用标准”下增加了注释,修改了表A和表B中的值—01.04 第四版—修订了试验的时间要求P2 应用标准(继续)注:该规定的试验有降低有效性(~80%)相当于“高速之字形路线车辆上”或“之字形路线台架模拟”注重悬挂的释放与其他试验相比,试验时间更短(—10天替代60天)它采用的是:注重具体零件/设计用试验说明对比的初始项目开发阶段。

2.参考7-G0030 试验内容的有效性(PGE)0.00101 带有规定力矩螺纹紧固器的上紧(PME)0.00101 悬挂总成标准(PME)7-F5250 车辆悬挂的衬套和衬垫(PME)7-F6050 麦弗逊悬挂减振器—反应检查和台架试验(PME)7-F6150 悬挂的一般减振器(非结构减振器)(PME)7-F6250 阻尼块(PME)7-F6550 螺旋弹簧(PME)7-F5550 钢板弹簧(PME)7-F5150 球连接的特性(PME)7-F6200 上端减振器安装/连接衬垫3.试验设备●三轴疲劳试验台,MTS型完全用控制电器●T-RACMTS型控制信号管理的编程器●专用的486计算机●车辆底盘模型,模拟悬挂连接或者(如果是严格目的)车身的部分●6频道记录仪注:可以用相同的设备替代,但其特性必须等于或超过所替设备的性能P4 5 试验零件的重要性/有效性评价试验有效性的零件的权及特性零件类型有效性%(A) 权影响试验有效性零件主要特性最小制制造等级有效0.09 横架,底盘子材料、尺寸 C有效0.09材料、尺寸 C有效0.05 完全支柱材料、尺寸 C有效0.05 减振器材料、性能 C有效0.09 阻尼块材料、性能 C有效0.09 衬套材料、性能 C有效0.09 稳定杆材料、性能 C有效0.05 球连接材料、性能 C有效0.05 衬垫材料、性能 C有效0.09 支柱,转向横拉杆材料、性能 C有效0.09 减振器连接衬垫材料、性能 C有效0.08 螺旋弹簧、钢板弹簧材料、性能 C有效0.09 螺纹紧固器材料 C试验零件的有效位(%)=∑(A×B)=注:对于每一个零件,标准7-G0030中指明了评价三个不同等级的有效性%P5 6 基本操作6.1 得到设计技术文件(轴上重量、最大轨迹、悬挂移动、图纸或螺纹连接的标准上紧力矩)最新的总成图,并在试验内容名称中输入这些数据。

摩托车车架系统疲劳强度分析及寿命预估

前言

摩托车车架主要损坏形式是疲劳破坏 ,一般先 在局部区域产生裂纹 ,然后裂纹扩展导致断裂 ,给人 身安全带来严重威胁 。疲劳强度及寿命预估是评价 摩托车可靠性的重要因素之一 ,疲劳试验是评价车 架疲劳强度的主要方法 ,通过对摩托车车架系统结 构进行疲劳强度分析及寿命预估 ,不但可以对现行 摩托车剩余寿命进行评估 ,还能有效地指导新型摩 托车的开发设计 ,具有十分重要的理论意义和实用 价值 。

3 新世纪优秀人才支持计划 (NCET - 05 - 0766)资助 。 原稿收到日期为 2006年 10月 23日 ,修改稿收到日期为 2006年 12月 22日 。

2007 (Vol. 29) No. 10

朱才朝 ,等 :摩托车车架系统疲劳强度分析及寿命预估

· 901 ·

1 疲劳试验机的研制

对摩托车车架强度的考核主要通过整车的道路 试验完成 ,因路试试验的条件 、环境等因素使其与疲 劳试验机相比开发周期延长 ,试验成本高且安全性 差 。因此开发针对我国摩托车实际情况的疲劳试验 机 ,制定相关试验规范和试验标准 ,以代替产品开发 初期的路试试验 ,具有十分重要的实际意义和经济 效益 。

摩托车车架系统承载全车和载荷的质量 ,以及 摩托车在不平路面行驶时产生的冲击和振动载荷 , 其疲劳破坏形式属机械疲劳破坏 。同时摩托车车架 系统受到冲击和振动载荷都是随机的 ,在其结构内

产生的交变应力也是随机的 ,没有固定的应力幅度 和频率 ,因而属于机械随机疲劳 。在设计摩托车车 架系统时 ,出于安全考虑 ,一般其设计名义应力都远 小于材料的屈服极限 ,其使用寿命也要求较长 ,因此 摩托车车架系统的疲劳属于高周疲劳 [ 1 - 2 ] 。但在实 际过程中很难模拟随机路面的激励 ,摩托车车架疲 劳试验机是在摩托车车架水平方向和垂直方向 ,施 加对称或非对称循环激励载荷来模拟摩托车通过凸 凹路面时给车架的冲击激励 [ 3 ] 。根据疲劳累计损 伤原理 、国内外摩托车行驶的自身特点以及摩托车 车架系统的疲劳类型 ———机械高周疲劳 ,建立了基 于车架结构 、材料疲劳属性和变幅载荷谱下摩托车 车架及悬挂系统可靠性疲劳寿命预测模型 。对某摩 托车车架系统疲劳强度和疲劳寿命进行了预估 ,并 在车架疲劳试验机上进行试验验证 ,为车架疲劳强 度分析及寿命预估提供了理论依据 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摩托车疲劳耐久台架试验与寿命预测研究

摘要:疲劳付久性是直接影响摩托车行驶安全的重要性能,摩托车生产企业非常

有必要针对每款新车开展疲劳而寸久性试验以某款摩托车为例,进行路谱采集和疲

劳耐久试验,采集车架上某关键邵位的应变监刚信号,探索采用一曲线和线性累积

损伤理论对车架寿命进行预测一通过试验表明台架叶久试验相比道路耐久试验更

高效、更安全,为摩托车的疲劳付久试验和车架的优化设计提供了参考依据。

关键词:现状;特点及功能;设计总结

引言:随着人类环境保护意识的增强及国家倡导的节能减排措施的实施,摩

托车发动机的经济性及排放性已成为各摩托车厂家互相竞争的重要技术指标。

电

子控制燃油喷射技术以其良好的经济性和排放性成为改造传统化油器式发动机以

满足越来越严格的排放法规的首选技术方案。

一、国内外双前轮车辆的现状调研

随着改革开放的深入进行,特别是我国加入世界贸易组织以来,我国的汽车、摩托车工业都有了长足的发展。

经过近半个多世纪的发展,我国已成为世界摩托

车生产大国。

据公安部交通管理局统计,截至2008年底,我国机动车保有量接

近1.7亿辆。

其中,汽车大约6467万辆,摩托车约8953万辆。

由于汽车、摩托

车工业的飞速发展,我国石油等能源的消耗量剧增。

2000年我国进口原油8000

万吨,2010年将进口1.5亿吨,国家能源安全面临严峻挑战。

进入21世纪以来,人类社会并不安宁,能源安全问题成为发展经济时首先考虑的重要问题,因此石

油资源已经成为我国经济建设的战略资源。

与此同时,机动车保有量的增加特别

是排放较差的摩托车的增加对我国日益恶化的大气环境造成了极大的压力。

正因

为此,国内许多大中城市开始禁止或限制摩托车上牌、上路。

同时,世界各国和

地区针对摩托车排放的标准不断提高,也影响到国产摩托车的出口。

如果摩托车

排放及经济性差的问题得不到很好的解决,这将影响到我国摩托车产品的国际竞

争力和摩托车工业的良性发展。

因此研究开发油耗低、排放好的摩托车发动机,既符合我国经济建设的长远

战略利益,同时还可以降低摩托车对环境的污染以及激活、扩大摩托车的市场。

电子控制燃油喷射技术以其明显的节能效果和较好的排放性能成为改造传统化油

器式发动机的最佳选择。

双前轮摩托车又被称为“Leaning Multi-Wheeled”摩托车,即“倾摆式多轮”摩托车,下文简称 LMW,自 2006 年开始,由比亚乔、雅马哈、本田为代表的国外厂

商开始陆续推出 LMW 类型的摩托车,如比亚乔 MP3 系列、雅马哈 LMW-9 系列、本田Neowing 等车型,国外此类摩托车量产车型的售价最低约为 16 000 元人民币(不含税,泰国),普遍售价在7 万人民币左右(不含税,比亚乔、雅马哈等,

欧洲),迄今为止,LMW 车型在爱好旅行、重视驾驶乐趣的欧美市场已经占有一席之地,某些机车市场成熟的东南亚国家,如泰国,也有很多在售 LMW 车型;

国内逗哈科技于 2016 年推出了中国首款双前轮智能机车,采用电力驱动,售价

不足 1 万人民币(含税),此车型在行业内颇受关注。

对于双前轮摩托车而言,早年比亚乔和雅马哈合作开发出了最早应用于实际

产品的 LMW 技术,后来由于专利问题,雅马哈公司自行开发了一套 LMW 技术,2010 年后,本田公司也以独立技术参与到 LMW 市场中来,国内逗哈科技的新产

品也采用了其自主产权的下置式可侧倾双前轮结构,通过专利查询可知,早在90

年代国内就有技术人员申报LMW类的结构专利,并且通过专利申报;所有这些

型式的LMW车辆设计,其前轮结构无非是包含了两个部分,即:竖直平面上的

双前轮同步同角度侧倾、水平平面上的阿克曼原理下的双前轮同步异角度转向。

竖直平面上的双前轮同步同角度侧倾:利用可以在竖直平面内围绕车辆对称

中心平面和水平面交线自由摆动的主销来实现这个功能。

庞巴迪公司曾推出过前

轮不能侧倾的双前轮重型机车,就原理上讲,庞巴迪的设计更像是倒三轮汽车,

此类车辆不在本文讨论范围内;可侧倾的结构使得双前轮车辆可以和普通两轮车

一样同时依靠侧倾和前轮扭转来转向,增加了驾驶乐趣,也有利于过弯稳定性,

同时对不同路况的适应性也大大增加。

水平平面上的双轮同步异角度转向:和普通汽车的转向机构类似,车辆转向时,内外轮的角度不是相同的,而是必须符合阿克曼原理,用一套专门设计的梯

形机构来实现转向时内外轮的纯滚动。

相对于普通两轮车辆,三轮结构带来了一

定的稳定性,并且多一个轮子使得抓地力提高,更可贵的是得益于额外的一套碟

刹系统,急刹制动表现强于同规格两轮车辆。

总之,双前轮车辆的核心技术价值在于:既保留了摩托车的驾驶乐趣,又能

适应多种路面、同时增加安全性。

二、设计指标

2.1适用范围

本夹持装置可适用于轮胎外侧距离580 mm以内、轮胎内侧距离280 mm以

上的双前轮电动车的续驶里程试验或者同尺寸双前轮燃油摩托车的排气污染物控

制装置耐久性试验等试验项目。

尺寸指标、外廓尺寸、中心螺杆的相关问题

本夹持装置的外廓尺寸为:平面700×800 mm(除安装耳),高度为351.6 mm,夹板长度为500 mm,左右两侧每侧两个夹板的高度为:内侧80 mm、外

侧100mm,前挡板高度为350 mm,夹板内侧黏贴有厚度为2 mm的弹性皮质材料。

为防止焊接变形,底板厚度为16 mm。

与剪式千斤顶原理相同,本设计中内侧夹板的运动由双头中心螺杆和 4 条连

杆共同完成。

中心螺杆行程为70 mm×2,考虑到加工的便利性,中间未使用位置的螺纹也

加工,拟加工的螺纹总长度为422 mm,螺杆为分度圆直径为20 mm的粗牙螺杆。

四边形多连杆机构的工作角度为76度至120度,远离多连杆机构的“死点”(即机构中使运动具有不确定性的情况的时刻,一般为极限角度),可以保证运动的灵活。

2.2功能及结构

本装置旨在于试验时夹持双前轮车辆并保持车辆的“模拟直线行驶”状态,同

时将车辆前轮紧紧固定在试验台上,并且两前轮中间的转向机构几乎不受力。

本装置的夹持机构采用了两种设计,外侧夹板采用“螺杆—保持杆”设计,这

种设计在我单位应用广泛,技术成熟,外侧空间足够,因此采用这种设计;内侧

夹板采用“中置螺杆、四边形连杆—底板导向槽、保持柱”设计,其实就是用平面

四连杆机构作为运动部件、用导向槽和保持柱作为运动保持机构的一种设计,解

决了内部空间不足,不能应用前种设计的弊端,同时结构简单,容易实现。

中心

螺杆的前后两端设计有两个轴承副,解决了中心螺杆的位置固定和旋转运动摩擦

的问题。

底板上还开有两套安装孔,用以和我单位两个不同的试验台的安装槽进

行螺栓连接固定。

夹板高度设计得较低,使得内侧夹板不会过多地夹持轮毂,将

机构对车辆前束和前轮外倾角的影响降到最小。

整个装置活动部件的润滑皆使用

润滑脂。

三、设计总结

该夹持装置的设计优点、仍存在的缺点、仿真及运动学分析

该装置结构合理,灵活可靠,是双前轮车辆的试验专用夹具;设计时充分考

虑了前轮前束和前轮外倾角的影响,在同时牢固夹持两个前轮的前提下极大限度

地保护了车辆相对脆弱的转向机构,使试验安全性大为提高。

本装置由全钢制成,质量较大,搬运和安装需要2至3人;本装置所应用的

轴承副和螺杆副都是开放式的,需要严格定期保养才能保持设备的良好状态。

笔者应用proe5.0软件对整个设计进行了仿真和运动学分析,运动学分析结

果无干涉和卡滞。

结束语:

面对日益严格的排放法规及全球能源危机的压力,现代摩托车唯有采用电子

喷射等新技术后才能在保持发动机动力性的同时,降低燃油消耗率和改善排放性。

前轮前束和前轮外倾角的影响,决定在车轮内侧黏贴 2.5 mm 厚度的弹性皮质,

一方面可以增大摩擦,一方面也留足形变量;较低的内侧夹板高度加上夹持中轮

胎的变形,最后作用于车辆双前轮转向机构上的球头销等相对脆弱部件上的应力

将会非常小,远低于车辆行驶时路面障碍物对其施加的有害作用力,如此,长时

间夹持之后不至于使车辆损坏。

参考文献:

[1]王望宇:《摩托车燃气涡轮发电机零件强度计算中的应用》,2015

[2]杨可桢:《机械设计基础》,2016

[3]孙桓:《摩托车发动机原理》,2017。