压铸模具验收表

合集下载

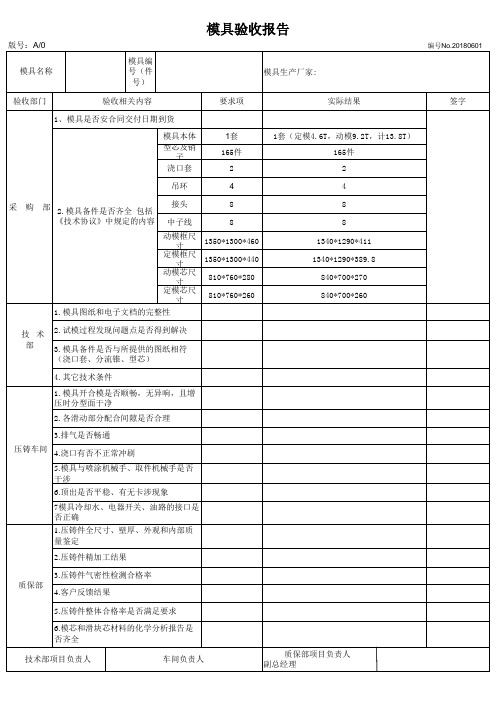

压铸模具验收报告

8

动模框尺 寸

定模框尺 寸

动模芯尺 寸

定模芯尺 寸

1350*1300*460 1350*1300*440

810*760*280 810*760*260

1.模具图纸和电子文档的完整性

8 8 1340*1290*411 1340*1290*389.8 840*700*270 840*700*260

技术 部

2.试模过程发现问题点是否得到解决

3.模具备件是否与所提供的图纸相符 (浇口套、分流锥、型芯)

4.其它技术条件

1.模具开合模是否顺畅,无异响,且增 压时分型面干净

2.各滑动部分配合间隙是否合理

3.排气是否畅通 压铸车间 4.浇口有否不正常冲刷

5.模具与喷涂机械手、取件机械手是否 干涉 6.顶出是否平稳、有无卡涉现象

号)

模具验收报告

模具生产厂家:

编号No.20180601

验收部门

验收相关内容

1、模具是否安合同交付日期到货

模具本体 型芯及销

子

浇口套

要求项

1套 165件

2

实际结果

1套(定模4.6T,动模9.2T,计13.8T) 165件 2

签字

吊环

4

4

采 购 部 2.模具备件是否齐全 包括

接头

8

《技术议》中规定的内容 中子线

7模具冷却水、电器开关、油路的接口是 否正确 1.压铸件全尺寸、壁厚、外观和内部质 量鉴定

2.压铸件精加工结果

3.压铸件气密性检测合格率 质保部

4.客户反馈结果

5.压铸件整体合格率是否满足要求

6.模芯和滑块芯材料的化学分析报告是 否齐全

技术部项目负责人

车间负责人

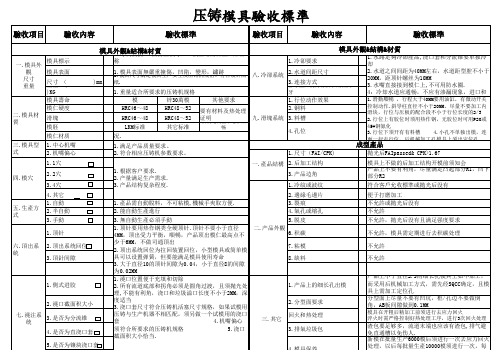

压铸模具检验验收标准

符合客戶允收標準或抛光后没有

五.生產方 式

4.其它 1.自動 2.半自動

3.手動

1.顶针

六.頂出系 2.顶出系统回位 統

3.頂針间隙

1.側式进胶

2.澆口截面积大小 七.澆注系 3.是否为分流锥

统 4.是否为直浇口套 5.是否为镶块浇口套

1.產品需自動脫料,不可粘模,機械手夾取方便.

2.能自動生產進行

3.無自動生產必須手動

1.顶针要用热作钢类全硬顶针.顶针不要小于直径 4MM,顶出受力平衡,順暢,产品顶出模仁最高点不 少于6MM,不做司通顶出 2.顶出系统回位为拉回装置回位,小型模具或简单模 具可以设置弹簧,但要能满足模具使用寿命 3.大于直径10的顶针间隙为0.04,小于直径8的间隙 为0.02MM

1.澆口位置便于充填和切除

2.所有流道底部和拐角必须是圆角过渡,且须抛光处

理,不能有利角,浇口和垃圾溢口长度不小于2MM,深

度适当

3.浇口套尺寸符合压铸机活塞尺寸规格,如果试模用

压铸与生产机器不相匹配,须另做一个试模用的浇口

套

4.机嘴偏心

须符合所要求的压铸机规格

5.浇口

截面积大小恰当.

2.邊緣毛邊片 3.裂痕 4.氣孔或缩孔 5.脱皮 二.产品外觀 6.积碳 7.粘模 8.缺料

1.行位动作效果 2.钢料 九.滑塊系統 3.料槽

4.孔位

1.滑動順暢 ,行程大于40MM要用油缸,有微动开关 控制动作.斜导柱直径不小于20MM,尽量不要加工内 滑块,行位与压板的配合段不小于行位长度的2/3 2.行位上有胶位时须用热作钢,无胶位时可用P20或 45#钢氮化 3.行位下须开有有料槽 4.小孔不单独出模,连 面一起走行位,后机械加工孔模具上须出定位孔

五.生產方 式

4.其它 1.自動 2.半自動

3.手動

1.顶针

六.頂出系 2.顶出系统回位 統

3.頂針间隙

1.側式进胶

2.澆口截面积大小 七.澆注系 3.是否为分流锥

统 4.是否为直浇口套 5.是否为镶块浇口套

1.產品需自動脫料,不可粘模,機械手夾取方便.

2.能自動生產進行

3.無自動生產必須手動

1.顶针要用热作钢类全硬顶针.顶针不要小于直径 4MM,顶出受力平衡,順暢,产品顶出模仁最高点不 少于6MM,不做司通顶出 2.顶出系统回位为拉回装置回位,小型模具或简单模 具可以设置弹簧,但要能满足模具使用寿命 3.大于直径10的顶针间隙为0.04,小于直径8的间隙 为0.02MM

1.澆口位置便于充填和切除

2.所有流道底部和拐角必须是圆角过渡,且须抛光处

理,不能有利角,浇口和垃圾溢口长度不小于2MM,深

度适当

3.浇口套尺寸符合压铸机活塞尺寸规格,如果试模用

压铸与生产机器不相匹配,须另做一个试模用的浇口

套

4.机嘴偏心

须符合所要求的压铸机规格

5.浇口

截面积大小恰当.

2.邊緣毛邊片 3.裂痕 4.氣孔或缩孔 5.脱皮 二.产品外觀 6.积碳 7.粘模 8.缺料

1.行位动作效果 2.钢料 九.滑塊系統 3.料槽

4.孔位

1.滑動順暢 ,行程大于40MM要用油缸,有微动开关 控制动作.斜导柱直径不小于20MM,尽量不要加工内 滑块,行位与压板的配合段不小于行位长度的2/3 2.行位上有胶位时须用热作钢,无胶位时可用P20或 45#钢氮化 3.行位下须开有有料槽 4.小孔不单独出模,连 面一起走行位,后机械加工孔模具上须出定位孔

模具验收报告表格

8. 根据模具结构是否安装有定位圈

23.喷嘴与浇口弧面之间无溢料、断胶

9.压板与运水孔位置是否合理

24.产品出入平衡,无拉伤、缩水现象,抛光是否良好

10.动模表面是否有锈蚀,抛光或蚀纹面是否完好

25.

11.定模表面是否有锈蚀,抛光或蚀纹面是否完好

12.回位杆出入平衡无拉伤痕,回应效果是否良好

13.毛刺飞边不大于两处,每处不大于5mm

xxxxxxxxxxx灯具有限公司

模具验收报告

模具名称

模具编号

产品材料/颜色

设计部项目负责人

模腔数

模具制作

模具验收项目

模具检查项目

判定

产品检查项目

判定

1.是否有模具名称的标识或方向标识,是否正确

16.导柱和导套是否有拉伤痕

2.吊Байду номын сангаас孔的数量和位置合理

17.浇口形状、位置、大小是否合理

3.动模是否有足够的数量和足够冷却或加温效果的运水道

模具管理员: 审核: 批准:

14.顶杆出入平衡无拉伤、飞边,不会被射压顶回或旋转

15.进料口容易,后处理是否影响产品品质

成型车间验证:

签字:

生产技术部验证:

签字:

质保部验证:

签字:

设计部验证:

签字:

量产能力验证:

签字:

模具简图:

签字:

判断图示:合格“√” 可以接受“△” 不合格“×” 没有的项目“-”建议和判定意见可另附纸写明

18.排气效果是否良好

4、定模是否有足够的数量和足够冷却或加温效果的运水道

19.模具的结构强度设计合理

5.所有运水道无渗漏现象

20.斜顶出入平衡无拉伤,不会被射压顶回,回位效果良好

23.喷嘴与浇口弧面之间无溢料、断胶

9.压板与运水孔位置是否合理

24.产品出入平衡,无拉伤、缩水现象,抛光是否良好

10.动模表面是否有锈蚀,抛光或蚀纹面是否完好

25.

11.定模表面是否有锈蚀,抛光或蚀纹面是否完好

12.回位杆出入平衡无拉伤痕,回应效果是否良好

13.毛刺飞边不大于两处,每处不大于5mm

xxxxxxxxxxx灯具有限公司

模具验收报告

模具名称

模具编号

产品材料/颜色

设计部项目负责人

模腔数

模具制作

模具验收项目

模具检查项目

判定

产品检查项目

判定

1.是否有模具名称的标识或方向标识,是否正确

16.导柱和导套是否有拉伤痕

2.吊Байду номын сангаас孔的数量和位置合理

17.浇口形状、位置、大小是否合理

3.动模是否有足够的数量和足够冷却或加温效果的运水道

模具管理员: 审核: 批准:

14.顶杆出入平衡无拉伤、飞边,不会被射压顶回或旋转

15.进料口容易,后处理是否影响产品品质

成型车间验证:

签字:

生产技术部验证:

签字:

质保部验证:

签字:

设计部验证:

签字:

量产能力验证:

签字:

模具简图:

签字:

判断图示:合格“√” 可以接受“△” 不合格“×” 没有的项目“-”建议和判定意见可另附纸写明

18.排气效果是否良好

4、定模是否有足够的数量和足够冷却或加温效果的运水道

19.模具的结构强度设计合理

5.所有运水道无渗漏现象

20.斜顶出入平衡无拉伤,不会被射压顶回,回位效果良好

压铸模具进厂验收记录单

6、模具外面以及模芯、镶块、滑块是否刻字标识: 7、模具设计是否带有滑块: a)滑块配合是否完好: b)斜导柱配合是否完好: c)滑块是否有碰伤: 8、定模框是否有吊环孔: 9、定模是否有冷却水管: 10、动模是否有点冷却水: □有 □是 □是 □有 □有 □有 □有 □无 □否 □否 □无 □无 □无 □无

第 2 页,共 2 页

尺寸: f)毛坯高度: i)壁厚: l)烘烤起泡率: mm mm % g)口部直径: j)低部厚度: mm mm

验 车间主任验收意见:

收

意

见

签名: 技术部经理验收意见:

日期:

签名: 副总经理批准意见:

日期:

签名:

日期:

模具冷却水安装是否有松动、漏水情况: 定模冷却水管是否安装齐全: 模框导柱处是否有撬开槽: 11、模具配件是否齐全: 12、是否配有复底镶块:

浙江国阳机电制造有限公司 模具进厂验收记录单

13、铸件毛坯检验: a)铸件外观是否符合设计要求: b)铸件外观是否光滑、是否有明显缺陷: c)铸件乱花、刻字是否完整、整洁: d)中央Logo镶块尺寸: e)毛坯重量: h)口部厚度: K)试做报废率: m)其他补充说明: kg mm % □是 □是 □是 □否 □否 □否 补充说明: 补充说明: 补充说明:

浙江国阳机电制造有限公司 模具进厂验收记录单

模具编号: 产品编号: 检 1、模具重量: 设计重量: 模具供应商: 模具验收人: 验 kg 内 容 实际重量:

第 1 页,共 2 页

进厂日期:

kg

2、模具关键尺寸(具体要求参照《压铸模具设计要求》): a)渣包边缘至模芯边缘距离(不小于30mm) b)浇口直浇道长度(不小于30mm) c)动模嵌入木框的深度(不小于70mm) d)定模模芯的产品底部到模芯底面的距离(不小于55mm) e)模芯两侧边缘到模框两侧边缘的距离(不小于100mm) f)分流锥单边宽度距离(单边不小于40mm) 3、模具排气槽深度: 5、排气槽类型: mm □集中排气 □分散排气 □有 补充说明: 补充说明: 补充说明: 补充说明: 规格: 规格: 规格: □有 □有 □有 □是 □是 □无 □无 □无 □否 □否 补充说明: 补充说明: 补充说明: 补充说明: 数量: 块 复底片直径: mm 数量: 数量: 数量: □无 数量: 实际距离: 实际距离: 实际距离: 实际距离: 实际距离: 实际距离: 4、模具料筒形式: mm mm mm mm mm mm □整体料筒 是否符合: 是否符合: 是否符合: 是否符合: 是否符合: 是否符合: □分体料筒 □是 □是 □是 □是 □是 □是 □否 □否 □否 □否 □否 □否

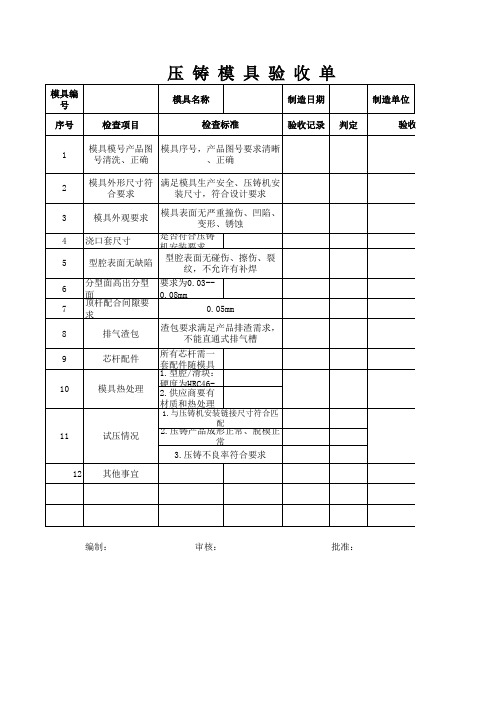

压铸模具验收单

模具编 号

序号

检查项目

压铸模具验收单

模具名称

制造日期

制造单位

检查标准

验收记录 判定

验收人

1

模具模号产品图 模具序号,产品图号要求清晰

号清洗、正确

、Байду номын сангаас确

2

模具外形尺寸符 满足模具生产安全、压铸机安

合要求

装尺寸,符合设计要求

3

模具外观要求

模具表面无严重撞伤、凹陷、 变形、锈蚀

4 浇口套尺寸

是否符合压铸 机安装要求

5

型腔表面无缺陷

型腔表面无碰伤、擦伤、裂 纹,不允许有补焊

6

分型面高出分型 要求为0.03--

面

0.08mm

7

顶杆配合间隙要 求

0.05mm

8

排气渣包

渣包要求满足产品排渣需求, 不能直通式排气槽

9

芯杆配件

所有芯杆需一 套配件随模具

1.型腔/滑块:

10

模具热处理

硬度为HRC462.供应商要有

材质和热处理

1.与压铸机安装链接尺寸符合匹

配

11

试压情况

2.压铸产品成形正常、脱模正 常

3.压铸不良率符合要求

12 其他事宜

编制:

审核:

批准:

验收人

序号

检查项目

压铸模具验收单

模具名称

制造日期

制造单位

检查标准

验收记录 判定

验收人

1

模具模号产品图 模具序号,产品图号要求清晰

号清洗、正确

、Байду номын сангаас确

2

模具外形尺寸符 满足模具生产安全、压铸机安

合要求

装尺寸,符合设计要求

3

模具外观要求

模具表面无严重撞伤、凹陷、 变形、锈蚀

4 浇口套尺寸

是否符合压铸 机安装要求

5

型腔表面无缺陷

型腔表面无碰伤、擦伤、裂 纹,不允许有补焊

6

分型面高出分型 要求为0.03--

面

0.08mm

7

顶杆配合间隙要 求

0.05mm

8

排气渣包

渣包要求满足产品排渣需求, 不能直通式排气槽

9

芯杆配件

所有芯杆需一 套配件随模具

1.型腔/滑块:

10

模具热处理

硬度为HRC462.供应商要有

材质和热处理

1.与压铸机安装链接尺寸符合匹

配

11

试压情况

2.压铸产品成形正常、脱模正 常

3.压铸不良率符合要求

12 其他事宜

编制:

审核:

批准:

验收人

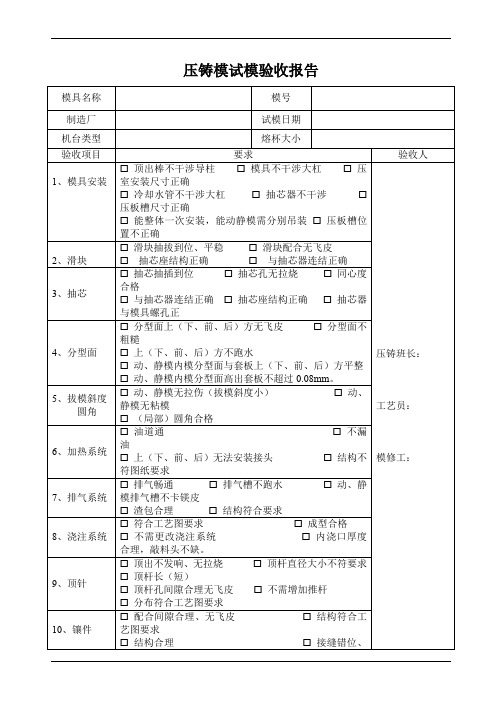

压铸模试模验收报告

压铸模试模验收报告

模具名称

模号

制造厂

试模日期

机台类型

熔杯大小

验收项目

要求

验收人

1、模具安装

顶出棒不干涉导柱模具不干涉大杠压室安装尺寸正确

冷却水管不干涉大杠抽芯器不干涉压板槽尺寸正确

能整体一次安装,能动静模需分别吊装压板槽位置不正确

压铸班长:

工艺员:

模修工:

2、滑块

滑块抽拔到位、平稳滑块配合无飞皮

抽芯座结构正确与抽芯器连结正确

分布符合工艺图要求

10、镶件

配合间隙合理、无飞皮结构符合工艺图要求

结构合理接缝错位、不平不超过0.5mm

11、嵌件安装配合

型芯合格,内孔不包铝限位型芯正常,端面不包铝

限位型正常,嵌件无破裂嵌件安装正常

12、字头安装

模具型腔面配平安装尺寸符合图纸要求

有快速安装结构有防错结构

模修工:

13、模面

粗糙度

静模型腔模面粗糙度合格动模型强型腔模面粗糙度合格

模具自带字样认可合格

生产调度:

压铸课长、工艺技术会签意见

会签:年月日

模具技术员

意见

模具技术员:年月日

不符合项整改意见

模具技术员:年月日

保全工艺部门负责人:年月日

说明:

1、模具技术员向压铸生产部提出新模试模计划,并将该表交现场工艺组织填写本表,该表作为模具终验收的附件;

2、该表“单项验收结论”栏符合打“√”,不符合写明实际情况,若存在不符合项在对应“”上打“√”。

大小符合要求配合间隙合理

16、导柱导套

大小符合要求位置合理配合间隙大

导柱导套无拉烧导柱导套无拉出合模导柱导套无碰撞

17、产品外观

模具名称

模号

制造厂

试模日期

机台类型

熔杯大小

验收项目

要求

验收人

1、模具安装

顶出棒不干涉导柱模具不干涉大杠压室安装尺寸正确

冷却水管不干涉大杠抽芯器不干涉压板槽尺寸正确

能整体一次安装,能动静模需分别吊装压板槽位置不正确

压铸班长:

工艺员:

模修工:

2、滑块

滑块抽拔到位、平稳滑块配合无飞皮

抽芯座结构正确与抽芯器连结正确

分布符合工艺图要求

10、镶件

配合间隙合理、无飞皮结构符合工艺图要求

结构合理接缝错位、不平不超过0.5mm

11、嵌件安装配合

型芯合格,内孔不包铝限位型芯正常,端面不包铝

限位型正常,嵌件无破裂嵌件安装正常

12、字头安装

模具型腔面配平安装尺寸符合图纸要求

有快速安装结构有防错结构

模修工:

13、模面

粗糙度

静模型腔模面粗糙度合格动模型强型腔模面粗糙度合格

模具自带字样认可合格

生产调度:

压铸课长、工艺技术会签意见

会签:年月日

模具技术员

意见

模具技术员:年月日

不符合项整改意见

模具技术员:年月日

保全工艺部门负责人:年月日

说明:

1、模具技术员向压铸生产部提出新模试模计划,并将该表交现场工艺组织填写本表,该表作为模具终验收的附件;

2、该表“单项验收结论”栏符合打“√”,不符合写明实际情况,若存在不符合项在对应“”上打“√”。

大小符合要求配合间隙合理

16、导柱导套

大小符合要求位置合理配合间隙大

导柱导套无拉烧导柱导套无拉出合模导柱导套无碰撞

17、产品外观

压铸模具检验记录表

15MM

导柱

光洁度Ra0.8配合自由

硬度

HRC44-50

型腔主要孔、型芯尺

2

模寸 芯 表面粗糙度

Ra0.4um

装配尺寸

凸出动、定模板0.1MM以上 合模后前后模间隙小于1MM

顶

3

出 顶针 部

位

复位杆

加工面顶针凹入01~0.30MM 非加工面凸出0.1~0.2MM

轴向间隙小理01MM

拉钩是否定位

与定模套板配制碰穿,碰穿间隙小于 0.1MM

产品名 称

设计者

序号

项目

产品名称、图号

压铸模检验记录表

产品图号

模具号

制造者

完工日 期

检 查内容技术要求检测Fra bibliotek录自查结论

质量中心检验员复核结 论

用CNC刻在模架上

吊装孔

位置合理、大小合理

1

模 架

压板槽

上下方向开通

125T/160T/180T/280T机φ110深

浇口套和机床联接 10MM,500T/630T/800T机φ165深

浇 浇口套内径,光洁度 设计直径Ra0.8

4

注 系

进料口,位置、载面 积

进料口厚度1.0~2.0MM

统 排气槽

要求开通

配 合模间隙

5

合

活 动

各活动部位

小于0.5MM,红彤配到位

位置准确,动作可靠,不得歪 斜,相 对固定零件不允许窜动

6

滑 块

配合部位

异滑灵活,运动平稳

合模后与锲块压紧,接触面积不 上

水路是否畅通 分流锥浇口套

是否有与水管连接的螺纹

冷

7

却 系 前后模芯

模具验收计划表格模板

[人员姓名 3]

4

模具材料

使用指定的材料,材质符合要求

材料检验报告审 核

[具体时间 4]

[人员姓名 4]

5

试模产品质量

产品无飞边、毛刺、缺料等缺 陷,尺寸精度符合要求

抽样检测产品

[具体时间 5]

[人员姓名 5]

6

模具标识

模具编号、名称、生产日期等标 识清晰准确

目视检查

[具体时间 6]

[人员姓名 6]

模具验收计划表格模板

序号

验收项目

验收标准

验收方法

验收时间

验收人员

1

模具外观

无明显划痕、锈迹、变形等缺陷 目视检查

[具体时间 1]

[人员姓名 1]

2

模具尺寸

符合设计图纸要求,公差在允许 范围内

ห้องสมุดไป่ตู้量具测量

[具体时间 2]

[人员姓名 2]

3

模具结构

结构稳固,运动部件灵活,无干 涉现象

手动操作检查

[具体时间 3]

备注

7

模具文件

提供完整的模具设计图纸、使用 说明书、维护手册等

文件审核

[具体时间 7]

[人员姓名 7]

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

理报告;

2 模具吊环

模具 生产

400T以下配备2个 螺纹规:M20以上 400T以上配备4个 螺纹规格:M30以上 15kg以上的油缸配备与模具相应的吊环

□合格 □不合格

□合格 □不合格

3 模具外观 4 飞料挡板

5 冷却水管

6

油缸

模具 模具 生产

模具 生产

模具 生产

模框外面喷涂蓝色油漆,模框上要求模具 □合格

□不合格

斜销和导柱不能干涉自动喷雾、取件

料头斜度的距离要求L: ¢60以下:L=15mm ¢70~¢80:L=25mm ¢90:L=35mm ¢90~¢110:L=35mm

□合格 □不合格

□合格 □不合格 □合格 □不合格

□合格 □不合格

18

全尺寸

技术 质量

样品全尺寸检验合格

□合格 □不合格

□合格 □不合格

生产

1、根据要求,重要部位的型芯、顶杆需采

用指定的品牌材料,如盘起等;

2、浇道、分流嘴上的顶杆必要要有镶套, 镶套壁不低于2mm; 3、异形顶杆、型芯必须有防呆结构;

□合格 □不合格

4、根据要求,重要的型芯表面做涂层;

5、型芯、顶杆备件各2套。

各型腔表面包括浇道、滑块表面的粗糙度 □合格

要达到Ra1.6以上

模具验收检查记录表

模具编号:

模 穴:

模具寿命:

模具生产商:

表单编号:

序号 检查内容 责任部门

基准

检查阶段

模具进料检查 试做过程检查 整改后检查 首次量产检查 检查人员/日期 检查人员/日期 检查人员/日期 检查人员/日期

备注

1 文件资料

技术

1、2D、3D,包括型芯、滑块图纸,必须与

模具一致;

□合格

2、型腔、滑块以及重要镶件等材料、热处 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

模具验收检查记录表

模具编号:

号:

序号 检查内容 责任部门

基准

检查阶段

模具进料检查 试做过程检查 整改后检查 首次量产检查 检查人员/日期 检查人员/日期 检查人员/日期 检查人员/日期

备注

7 压板槽规格

模具编号:

模 穴:

模具寿命:

模具生产商:

表单编号:

序号 检查内容 责任部门

基准

检查阶段

模具进料检查 试做过程检查 整改后检查 首次量产检查 检查人员/日期 检查人员/日期 检查人员/日期 检查人员/日期

14 型芯、顶杆

型腔、滑块 15 等表面粗糙

度 16 斜销、导柱

17 料头长度

模具 生产

模具 生产 生产

9 防错结构

10

型芯台阶厚 度

11 预复位孔

12 沉孔要求

13

浇口套

模具 生产

1、滑块/镶件自身的安装要求防呆; 2、滑块/镶件与滑块/镶件之间要求防呆; □合格 3、两个或两个以上共模的滑块/镶件上要 □不合格 求对应的刻字编号

模具 技术

模具 生产

模具 生产

模具 生产

型芯台阶厚度不得小于直径的1/3

模具 生产

1、420T以下:压板槽与模框距离30mm 420T以上压板槽与模框距离50mm

2、压板槽宽度大于30mm,深度大于30mm

□合格 □不合格

□合格 □不合格

8

模脚

模具 生产

模脚高度100mm;下方有油缸、斜销的,模 □合格 脚高度必须大于油缸、斜销最大尺寸100mm □不合格

□合格 □不合格

的相关信息名牌

□不合格

模具分型面要设置飞料挡板(安全)

□合格 □不合格

1、使用耐高压、高温的水管,水管接头采

用快速急插的结构(同气管结构一样);

2、进水管颜色为蓝色,出水管颜色为红 □合格

色;

□不合格

3、集中水座配日东牌快速接头:6TPM

4、对于每个管路要求调节开关;

1、油缸品牌:南五 2、油缸接头采用日东牌6TPM

280T以下:M14 280T~420T:M16 500T~800T:M18 800T以上:M30

□合格 □不合格

□合格 □不合格

顶针、型芯、螺丝沉孔底部是平面非锥形 □合格

面

□不合格

浇口套防错,避免浇道错位

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

模具验收检查记录表

19 龟裂要求

生产 质量

4万模内无龟裂

□合格 □不合格

20

模具回火去 应力

注释:

技术 生产

第一次:试样合格后一次回火 第二次:生产2万模二次回火 第三次:生产8万模三次回火

□合格 □不合格

□合格 □不合格

备注

模具编号:

模 穴:

序号 检查内容 责任部门

模具验收检查记录表

基准

模具寿命:

模具生产商:

表单编号:

检查阶段

模具进料检查 试做过程检查 整改后检查 首次量产检查 检查人员/日期 检查人员/日期 检查人员/日期 检查人员/日期

备注

技术确认

模具确认

生产确认