AutoCAD环境下压铸模浇注系统设计_于彦东

基于CADCAE的壳体铸件低压铸造工艺设计

图9开模状态

5.6模座及定位元件的设计

一般而言,模座的构件大部分可 利用拉伸(Protrusion)、旋转 (Revolve)及剪切(Cut)等简易的实 体特征来建构,这里不做叙述, 设计完成后的模具装配图见图10。

图10装配图

小结:

这次作业中我选择的课题是壳体铸 件的设计与制造过程中CAD/CAE技 术的运用。通过这次作业我了解

改进方案:左边采用曲面分型,让法兰外缘直接 带入上下型腔,只有内部圆柱芯采用侧抽,有利 于排气,在中心浇口处增加3处放射状内浇道,见 图6,使金属液完全能至下而上实现平稳充型,且 加大补缩通道。按改进后方案对该铸件进行模拟 分析没有发现缺陷,凝固模拟结果见图7。

图4初始方案充型模型

图5 凝固模拟

图6改进方案

正文

1铸件结构工艺性分析

1.1主要技术要求 壳体属于复杂重要零件,承受一定的静载荷

和确定的动载荷,材料为高强度铝合金,要求 铸件力学性能吼≥300 MPa,65≥1.5%, HBS≥100,试块力学性能为0rb≥334 MPa, 良≥2.0%,HBs≥100,重要部位不允许存在 任何铸造缺陷,见图1中的1、2、3部位,铸造 尺寸公差要求为GB/T6414 C,17级。

P充=P2=μHγ 式中,P充为充型压力,MPa;H为型腔 顶部与坩埚中金属液面的距离,mm;γ 为金属液重度(N/mm3);μ为充型阻力 系数,一般取1.2~1.5。充型速度是 指充型过程中,金属液面在型腔中的平

均上升速度,一般稍高于升液速度。控 制不良会形成气孔和氧化夹渣,因此正 确地控制加压速度是获得良好铸件的关 键。

5.3 设定收缩率(AppIy Shrinkage)

不同的材料有不同的收缩率,

为了补正体积收缩上的误差,必须 将参照模型放大。Pro/E针对这 个需要提供了一套设定收缩率的工 具,根据该件的材料及低压铸造特 征选用1%的收缩率。

CADCAE在铸造工艺上的应用

CAD/CAE在铸造工艺上的应用李玉庆1刘桂莲2刚守芬1(1.滨州市高级技工学校;2.滨州市技术学院山东省滨州市256600)摘要:本文对铸造生产中的工艺设计过程进行了介绍,用UG作为开发工具,实现基于CAE 的球铁曲轴铸造工艺系统的CAD研究。

利用CAD/CAE仿真技术的优势,探索出了较为理想的工艺,改进了原来的工艺,实现了消除铸造缺陷,提高产品质量的目标。

利用CAD/CAE仿真技术的优势,在不耗费实际生产所需的人力、物力、财力和时间的前提下,建立了一种科学、高效、低成本的产品开发过程和方法。

关键词:铸造工艺CAE CAD随着现代化技术的发展,尤其是计算机技术的日趋成熟,铸造CAD(计算机辅助设计)和CAE技术(铸件充型和凝固过程计算机仿真模拟分析)的普及深入,传统的铸造业正在从凭借经验生产转为在理论指导下的科学生产。

应用CAD/CAE技术有助于铸造工程技术人员在制定工艺方案过程中对铸造有直观、准确的了解。

对可能出现的各种铸造缺陷提出预报,对不同的工艺方案进行比较,在实际生产前采取有效的工艺措施避免缺陷产生,从而解决和改善了铸件的铸造缺陷问题。

1.传统的产品开发工艺流程传统的产品开发工艺流程如图1。

图1传统铸造工艺流程图从传统的流程图中可以看出,传统的产品开发属于一种先试制的判别方法,需进行工艺改进,然后重新进行工艺试验,这样循环往复而得到最终成熟合理的工艺,对质量改进的过程也是如此。

其高消耗、高成本、低效率、低出品率的特点,对处在激烈市场竞争中的企业是极为不利。

CAD/CAE技术是解决这些问题的有效手段,如果能够将CAD/CAE这些先进的技术应用于产品开发和质量改进中,及时发现工艺的不足之处,这样可以提高产品开发的过程质量和最终的产品质量。

2. 利用CAD/CAE技术,对传统的铸件铸造工艺进行改进和优化。

针对铸造业的现况,本文将利用CAD/CAE技术,对传统的铸件铸造工艺进行改进和优化。

2.1 建模软件的选用Unigraphics(简称UG)是集CAD/CAE/CAM一体的三维参数化软件,是当今世界最先进的计算机辅助设计、分析和制造软件,广泛应用于航空、航天、汽车、造船、通用机械和电子等工业领域。

基于AutoCAD的铸铁件铸造工艺CAD的开发

基于AutoCAD的铸铁件铸造工艺CAD的开发

沈丙振;周进;许庆彦;柳百成;王晓玲;王奎旺

【期刊名称】《现代制造工程》

【年(卷),期】2002(000)006

【摘要】利用Visual C++6.0和AutoCAD的二次开发工具ObjectARX开发了铸铁件铸造工艺CAD系统.采用ARX与MFC联合使用技术、AutoCAD菜单开发技术、ODBC技术、信息保存与恢复技术,开发了通用铸造工艺参数设计、浇冒口设计和工艺工装数据库管理等功能模块,并建立了相应的图库.各模块是根据工厂实际和用户设计习惯设计的,通过该系统可实现计算机辅助铸造工艺设计,快速的绘制铸造工艺图.

【总页数】3页(P26-27,39)

【作者】沈丙振;周进;许庆彦;柳百成;王晓玲;王奎旺

【作者单位】清华大学机械工程系,100084;清华大学机械工程系,100084;清华大学机械工程系,100084;清华大学机械工程系,100084;陕西鼓风机(集团)有限公司;陕西鼓风机(集团)有限公司

【正文语种】中文

【中图分类】TG244.4;TP391.72

【相关文献】

1.基于AutoCAD 2005铸造工艺CAD系统的开发 [J], 朱性利;廖敦明;陈立亮

2.AUTOCAD在铸造工艺中的开发与应用 [J], 吴小娟;杨全

3.基于AutoCAD的铸造工艺参数化图库应用开发 [J], 伍光凤;胡红军;龚喜兵;张卫鹏;王克波;董腾鲜

4.基于AutoCAD的铸造工艺图库的应用开发 [J], 胡红军;彭东

5.基于AutoCAD 2005的铸造工艺CAD冒口系统的开发 [J], 杨凌云;吴湘;郭勇;张勇

因版权原因,仅展示原文概要,查看原文内容请购买。

基于PROCAST铝合金压铸模浇注系统设计及充型凝固数值模拟

式中 , D 为散度 ; u、 v 、 w 为速度矢量在坐标系中 x、 y、 z 方向上的分量 ; P 为压力 ; 为运动粘度 ; g 为重 力加速度 ; 为拉普拉斯算子; 为金属流体密度。 ( 3) 能量守恒方程 T T T T + u + v + w = t x y z 2 2 2 T T T Q + 2+ 2 + CP x y z2 CP 式中 , T 为温度; 为流体导热率; C P 为流体定压 比热容; Q 为内热源。 ( 4) 体积函数方程 F+ u F + v F + w F = 0 t x y z ( u i) + = 0 t xi 式中 , F 为流体体积分数 ; u 为速度。 ( 5) 边界传热方程 - K T n = hf ( t ) g( T ) [ T - T a ] 式中 , h 为对流交换系数; T a 为边界温度 ; g( T ) 为 温度函数。 2. 2 计算方程的离散 数值求解上述方程前要对偏微分方程组在空间和 时间上进行离散 , 原则为: 为了满足连续性方程, 压力必须进行迭代修正 , 由此引起的速度改变值需要 加到上一步计算的速度场上 , 反复迭代直至满足精度 要求 ; 对动量方程进行显式差分 , 以初始条件或者 上一时刻的数值作为基础 , 试算出下一时刻的猜测速

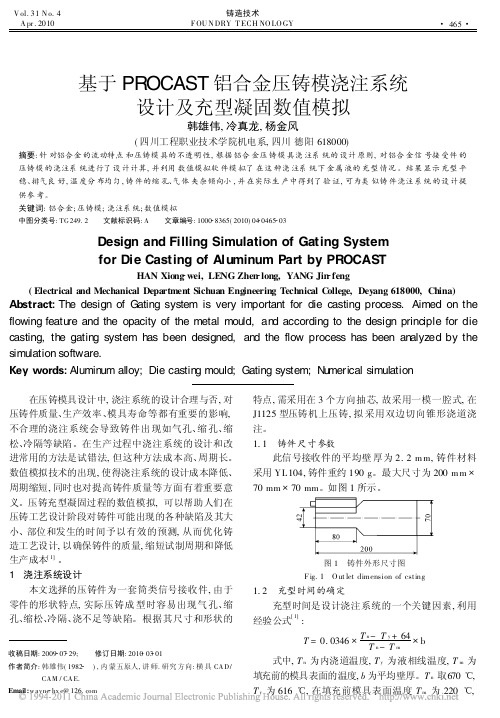

压铸充型凝固过程的数值模拟可以帮助人们在压铸工艺设计阶段对铸件可能出现的各种缺陷及其大小部位和发生的时间予以有效的预测从而优化铸造工艺设计以确保铸件的质量缩短试制周期和降低生产成本1浇注系统设计本文选择的压铸件为一套筒类信号接收件由于零件的形状特点实际压铸成型时容易出现气孔缩孔缩松冷隔浇不足等缺陷

V ol. 31 N o. 4 A pr . 2010

铝合金低压铸造浇注系统的CAD设计

。

随着我国工业水平的迅速发展 , 铝合金的应用 越来越广泛 , 且对其铸件的质量和性能也要求越来 越高 , 这使得铝合金低压铸造技术得以快速发展 , 并在实际生产中显示了强大的生命力 。 但由于低 压铸造生产工艺的完成大多数都凭借工程技术人员 的经验来进行工艺设计 , 大大消耗了人力和物力 , 削弱了生产厂家的竞争力 , 而采用低压铸造工艺

铝合金低压铸造浇注系统的 CAD 设计

廖海洪

13

, 梁敏洁 , 程 军

1

2

( 1. 中北大学材料科学与工程学院 , 山西 太原 030051 ; 2. 北方工业集团公司科技部 , 北京 100083)

摘要 : 基于低压铸造的基础理论 , 确定出了低压铸造浇注工艺参数 , 并根据低压铸造工艺设计流程 , 以 Windows 2000 和 AutoCAD 作为支撑软 件和系统平台 , 采用 Visual C + + 等软件作为开发工具 , 成功开发了低压铸造加压规范的程序 ,并绘制了加压工艺规范曲线 ; 同时 , 在低压铸 造工艺设计中进行了浇注系统模块的开发 。 此系统可以方便 、 快速地计算各工艺参数 , 完成加压工艺规范及浇注系统模块的开发 , 生成友好 的人机交互式界面 。 通过实例验证 , 证明了该系统的实用性和正确性 。

1. 1. 2 结壳时间的确定 对于有一定壁厚的铸

件 , 采用干砂型或金属型干砂型进行低压铸造时 , 充型结束后 , 必须有一段压力保持不变的结壳时 间 , 一般为 15~30 s 。

1. 1. 3 增压压力 、 增压时间的确定 液态金属

: ( 5)

( t熔 - t模 ) b M γ [ L + ( t浇 - t熔 ) C ] ・

三维压铸模具标准件CAD系统的设计

铸

造

VO . O NO 1 I6 .1

F 0UN Y DR

三维压铸模具标 准件C D系统 的设计 A

张侃 楞

( 盐城工 学院优集 学院,江苏盐城 2 4 5 ) 20 1

摘 要 :总结了压铸模标准件的设计特点,并建立基于知识的压铸模具标准件库c D系统。该系统实现三维压铸模具 A

ZHANG n ln Ka — g e

( GS C l g , a c e gIsi t f e h oo y Y n h n 2 0 1 Ja g u C ia U ol e Y n h n tueo c n lg , a c e g2 4 5 , in s , hn ) e n t T

2 。 类

无 切 屑 的有效 途径 ,压 铸生 产效 率 高 ,能 压 出形状 复 杂 、尺寸 精确 、轮 廓清 晰 、表面 质量 及强 度硬 度 都较

高的压铸件 ,因此应 用越来越 广泛 。

目前 ,越来 越多 的企 业使 用 三维 C D系 统作 为其 A

主要设 计平 台 ,三维 标 准件库 作 为三 维C D系统 最重 A

P O E、C I R / ATA、S I WO K 等 C / A 系 统 上 OLD R S D A C M

()通 用 件 。如动 定模 座 板 、动定 模 套 板 、推杆 2

固定板 、推板 、垫块 等 。这类 零件 的尺 寸 随工件 几何

形 状 的变 化而变 化 。其 中标 准结构 可直 接从 图形 库 中 调用 ,而具体 尺寸则 由设 计人员确定 。 以文件夹 的形式建 立压铸 模具标 准件 的分 类子项 ,

Ab t c : De in c a a t r t s o D s a d r a t o i—a t g de we e r s a c e n sr t a sg h r ce i i f 3 t n a d p r f r de c s i i sc s n r e e r h d a d s m m a ie a d a k o e g . a e u r d, n n wld e b s d CAD y t m fde c sig de sa d r a s d t b s s z s s e o i- a t i t n a d p r aa a e wa n t

压铸模CAD系统开发实例及其应用

第5章压铸模CAD系统开发及其应用随着压铸件向着大型化、精密化、复杂化的方向发展,压铸模具的设计也越来越复杂。

为此,压铸模具行业广泛采用了CAD技术,并相继从国外引进了一些大型的通用CAD软件,如Pro/E、UG、CATIA等。

但在实用性方面,它们一般为机械设计通用软件,不能做到专业化,这样也就不能真正地做到压铸模的计算机辅助设计,通常只能停留在计算机辅助绘图上,仍需人工翻阅大量的设计手册查找、处理相关数据,这与传统模具设计并没有本质上的区别。

为此有必要在通用CAD软件平台上开发专门的压铸模CAD 系统以解决上述问题。

本章以作者所开发的压铸模CAD系统(以Pro/E为开发平台)为例详细叙述该系统的开发与应用。

5.1 压铸模CAD技术概述压铸模CAD技术方面的研究始于20世纪70年代末期,相对而言,压铸模CAD系统的研究起步较晚,但由于可借鉴其它模具CAD的经验,其发展速度相当快,经历了由低级到高级、由研究到应用的过程。

5.1.1 国外发展概况国外的压铸模CAD系统发展主要分为以下几个阶段。

1)第一阶段早期的压铸模CAD系统只对压铸工艺参数进行选择,仅利用计算机的计算功能以减轻设计人员的工作强度,如美国贝特里研究所在1981年开发的锌合金压铸CAD系统,主要对薄壁锌压铸件进行浇注系统设计。

运行时要求输入压铸机基本参数、铸件相关尺寸,并选择浇道系统的类型和压铸温度等,可设计出横浇道、内浇道和溢流槽的尺寸。

该系统主要功能是简化了浇注系统中繁冗的计算,没有图形的输入和输出。

德国的科研人员用计算机采取人机对话的方法设计直浇道、内浇口、横浇道的几何尺寸。

在P-Q2图的基础上,建立程序的数学模型,运用这种程序可简化所需压铸机的选择,并能保证充填型腔的最佳条件。

2)第二阶段第二阶段出现了压铸模充型过程及对压铸模应力场和温度场进行模拟和分析的压铸模CAE软件。

对于大型模具,还可运用有限元法求出模具温度分布并以等温线或温度云图等形式表现出来。

先进低成本的铸件浇冒系统设计方法

先进低本钱的铸件浇冒系统设计方法徐志安1,凌勇1,Ilse Evenepoel1,臧桂铭2,左绪娟2〔1.SIRRIS比利时国家工业技术研究所,比利时,根特9052;2.济南玫德铸造,山东济南250400〕摘要:用实例介绍了一项用于铸造生产的三维模拟技术,通过对铸件充型和凝固过程的数值模拟帮助铸造技术人员进行铸造工艺设计,从而在计算机上实现可视铸造过程,能保证既快又省地设计一个优化的铸造工艺。

与传统的模数法,经验和试错的工艺设计不同,本模型是用铸件的凝固时间计算补缩系统。

从一个铸件凝固模拟开始,根据凝固时间和被补缩的体积,计算冒口和冒口颈的尺寸和数量,再进行铸件加冒口的模拟计算,做必要的修正,直到获得满意的结果,最后根据铸件的临界壁厚,体积,充型速度和浇注温度等参数计算浇注系统。

当整个系统设计完成后,模拟计算整个充型和凝固过程以验证设计,做必要的修正,直到获得一个能生产无铸造缺陷铸件的铸造工艺,即保证一次成功生产出合格铸件,节约了时间和本钱。

关键词:模拟;浇冒系统;凝固时间;中图分类号:文献标识码:文章编号:An Advanced and Cost-Saving Method for Designing A Gating and feeding System ofCastingsXU Zhi-an1, LING Yong1, Ilse Evenepoel1, ZANG Gui-ming2, ZUO Xu-juan2(1.Sirris,Belgian Research Centre of the Technological Industry Technolgiepark919, Zwijnaarde9052, Belgium; 2.Jinan Meide Casting Co.,LTD, 250400 Jinan, Shandong, China)Abstract: This paper describes a 3-D simulation technology that assists foundry engineers in designing the feeding and gating systems, and simulates mould filling as well as solidification. While the traditional design was based upon pen and paper calculations (modulus), experience and guesses, this technology enables to conduct a fast and inexpensive virtual design and verify the effect of any change, resulting in an optimal casting configuration. T he underlying model is based upon the solidification time of the casting to calculate the feeding system. First of all, the solidification of the cast product only is simulated. Based on the solidification time and the volume to be fed, the feeding system is proposed by the calculation. Then, the proposed feeding system is taken into account in the simulation and if necessary, the feeding system can be modified until a satisfied designing is obtained. Finally the gating system is calculated depending on the volume of the casting, including the risers, the critical wall thickness of the cast product and the pouring temperature.When the complete casting system has been designed, mould filling and solidification simulation are started to validate the design, and execute necessary modifications until a defect free casting is achieved. The technology enables leading foundries to produce first time right castings on a daily base. An industrial case clearly illustrates how time, money and energy can be saved using this casting simulation technology.Key words: simulation; gating and feeding System; solidification time铸造过程包括了流体流动,传热传质和相变的复杂过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2002年 第5期铸造设备研究2002年 10月RESEA RCH ST U DIES ON FO UN DRY EQ U IPM EN TOct .2002 №5·设计与计算·收稿日期:2002-05-15作者简介:于彦东(1964-),女,副教授。

基金项目:黑龙江省自然科学基金资助项目(F9912)和黑龙江省教育厅科学技术研究项目(9551108)。

AutoCAD 环境下压铸模浇注系统设计于彦东, 郭立伟, 古 丰(哈尔滨理工大学,黑龙江哈尔滨150080) 摘要:采用A utoCA D 二次开发语言—AutoLI SP ,在AutoCAD2000环境下,开发了压铸模浇注系统。

该系统包括压铸模浇注系统的直浇道、横浇道、内浇口、溢流槽和排气槽。

利用本系统只需输入几个基本参数,即可自动生成相应的设计图形,使压铸模的设计更加高效快捷。

关键词:压铸模;浇注系统;A utoL ISP 中图分类号:TG 249.2 文献标识码:A 文章编号:1004-6178(2002)05-0027-03Design of Runner System of Diecasting Mould in the AutoCAD EnvironmentYU Yan -dong , GUO Li -wei , GU Feng(Harbin University of Science and Technology ,Harbin ,150080,China )A bstract :U sing the second development language of AutoCAD -AutoLISP the runner sy stem of diecasting mould is developed in the AutoCAD environment .T he system includes sprue ,runner ,g ate ,o verflow launder ,venting launder .T he sy stem ouly need in -put several basic parameter ,the cor respond desig n graph w ere automaticallycreaed .Key Words :diecasting mould ;runner system ;AutoL ISP 压铸模浇注系统CAD 是整个压铸模CAD 必不可少的组成部分之一,目前国内外对压铸模浇注系统CAD 作了一定的研究,并取得了一些成果。

例如:澳大利亚的DM T -CASTFLOW 软件中对压铸件浇注系统进行设计,德国的M ULLERP WEIN -GARTEN 机器厂开发的压铸型有限元模拟软件,华中科技大学的CAE /InteC AST 铸造工艺分析系统等。

虽然压铸模浇注系统CAD 取得了很大的进展,但还有许多问题尚待解决。

我们在AuotCAD 2000环境下开发了压铸模浇注系统设计系统,使压铸模的设计更高效、快捷。

1 系统设计思想采用AutoCAD 二次开发语言———Auto LISP ,在AutoCAD 2000环境下,采用DC L 语言来定义对话框,再配以AutoLISP 的PDB 函数,设计出形式多样的对话框应用程序。

Auto LISP 语言内嵌于Auto -CAD 中的二次开发语言,它把数据和程序统一表达为表结构,可以把程序当作数据来处理,也可把数据当作程序来执行,所以在设计过程中,采用程序式数据管理方式,即把数据库建立在程序之中,在编程的同时,就确定自己对数据的管理原则和方式。

开发的压铸模浇注系统包括直浇道、横浇道、内浇口、溢流槽(如图1所示)。

以及对这些零件进行校核和自动生成图纸的计算机辅助设计。

设计过程采用数据的程序管理方式,具有便利的人机对话操作环境。

用户可通过对话框参与设计的每一步骤,设计完毕,可在计算机上自动生成图纸和相应的数据文件。

图1 浇注系统组成2 系统的功能压铸模浇注系统设计的流程图(如图2所示)。

整个系统包含五部分功能:1)主控模块:是本系统的引导系统。

该模图2 压铸模浇注系统设计的流程图块的作用是对整个系统进行管理。

利用鼠标激活下拉式菜单。

利用菜单可以实现数据输入、输出图形等多项工作。

2)数据模块:该模块主要包括浇注系统的各参数数据库,标注参数设置等。

3)图形模块:该模块主要包括压铸模浇注系统直浇道、横浇道、内浇口、溢流槽和排气槽。

变参数图形库,图形的编辑库等。

4)输入输出模块:包括初始化参数、存入图形、输出图形、退出系统等。

浇注系统是压铸模中的重要部分,是整副模具的极为关键的环节。

在以往的设计中,设计者需要凭经验和翻阅手册,查找数据,根据公式进行计算,这需要花费许多时间。

本系统AutoLISP语言PDB 函数配以DCL语言定义的对话框编制了下拉式菜单和压铸模浇注系统直浇道、横浇道、内浇口、溢流槽和排气槽对话框(如图3所示)。

各对话框采用AutoLISP驱动,对话框中各个参数推荐值取自程序中的数据库和自动计算得出。

也可根据需要进行相应修改,使参数得到优化。

设计过程中,为了方便设计者查询数据,各对话框中参数都在退出时以数据文件的形式保存。

(a)直浇道对话框(b)横浇道对话框(c)内浇道对话框28铸 造 设 备 研 究 2002年第5期(d )溢流槽和排气槽对话框图3 浇注系统的设计对话框3 结束语采用AutoCAD 二次开发语言—AutoLISP ,在AutoCAD 2000环境下,开发的压铸模浇注系统设计系统。

实现了对压铸模浇注系统的直浇道、横浇道、内浇口、溢流槽和排气槽自动生成图纸的计算机辅助设计。

设计过程采用数据的程序管理方式,具有便利的人机对话操作环境。

系统只需输入几个基本参数,即可自动生成相应的设计图形,缩短了压铸模的设计周期。

参考文献:[1] Chen S ,Johnsen D B ,Raad P E .Fluid Flow M odelingfo r Computer -Aided Design of Castings [J ].Journal of Computational P hysics ,1995,116(2):262~276.[2] Xue X ,Hansen S F ,Hansen P N .N umerical Simulationand Ex perimental Verification of Mo ld Filling Processes through Depressurized and Less -Depressurized G ating Systems [J ].AF S T ransactions ,1993,101:549~558.[3] Chen C W ,Li C R ,HanT H ,etal .Die T emperatureCo ntrol in P ressure Die Casting [J ].AF S T ransactions ,1994,102:139~14.[4] 压铸模设计手册编写组.压铸模设计手册[M ].北京:机械工业出版社,1981.[5] 徐滨士,刘世参.表面工程[M ].北京:机械工业出版社,2000.[6] 谭昌瑶,王军石.实用表面工程技术[M ].北京:新时代出版社,1998.[7] 沈蜀西,李维民.铸渗机理与改善铬铸渗层质量的研究[J ].铸造技术,1995,(2).[8] 刘炳.工艺因素对铸渗合金层的影响[J ].现代铸铁,2000,(2).[9] Delannay F ,et al .T he Wetting of Solids by M olten andIts Relation to the Preparation o f M M Cs [J 〗.M ater .Sci .1987.22.[10] Li QF ,et al .Casting and HIPping of A l -based M M Cs[J 〗.M ater Rro .Tech ,1995,48.[11] 李维民.铸渗质量及影响因素的研究[J ].热加工工艺,2000,(6).[12] Zhang Jun et al .Casting Surface Alloying by Centrifug alCasting M ethod [C 〗.Proceeding of 61th World Foundry Co ng ress .1995.9.[13] 王玉玮,等.铁基SIC 颗粒表面耐磨复合材料的研制[J ].铸造,1990,(11).[14] 夏亚锋,张元好,等.V -EPC 铸渗铁基复合材料的研究[J ].铸造设备研究,2001,(2).[15] 阎峰云,李元东.V -EP C 法铸渗表面合金化研究[J ].铸造设备研究,2000,(2). (上接第24页)图6 20号钢连续定向凝固棒实物照片参考文献:[1] 常国威.电渣感应连续定向凝固技术及电流对一次枝晶间距的影响规律[D ].北京:北京科技大学,1999.[2] 袁军平.电渣感应连续定向凝固工艺的研究[D ].北京:北京科技大学,1998.图7 20号钢连续定向凝固图的宏观组织292002年第5期 于彦东等:A utoCA D 环境下压铸模浇注系统设计。