循环流化床半干法脱硫降低运行成本探讨

循环流化床脱硫系统节能降耗措施浅谈

循环流化床脱硫系统节能降耗措施浅谈发布时间:2021-12-15T05:29:28.057Z 来源:《当代电力文化》2021年第20期作者:戴志鹏[导读] 简要介绍了广东粤电云河发电有限公司三期(即云浮发电厂C厂)戴志鹏广东粤电云河发电有限公司广东云浮 527328摘要:简要介绍了广东粤电云河发电有限公司三期(即云浮发电厂C厂)2×300MW循环流化床锅炉在脱硫系统节能降耗的研究分析、措施、及效果,降低机组厂用电,提高经济指标,供国产同类型企业参考、借鉴。

关键词:循环流化床(CFB)、脱硫系统、节能降耗一、前言我国的能源构成以煤炭为主,其消费量占一次能源总消费量的70%左右,这种局面在今后相当长的时间内不会改变。

火电厂以煤作为主要燃料进行发电,煤直接燃烧释放出大量SO2,造成大气环境污染,且随着装机容量的递增,SO2的排放量也在不断增加。

节能降耗,加强环境保护工作是我国实施可持续发展战略的重要保证。

二、主要设备介绍云河发电厂C厂5、6号机组(2×300MW循环流化床燃煤机组)整套脱硫工程系统,采用石灰石—石膏湿法烟气脱硫工艺,在设计煤种、锅炉最大连续工况(BMCR)、处理100%烟气量条件下,每套脱硫装置的脱硫率保证值均不小于95%。

本系统采用一炉一塔进行脱硫的配置方案,共两套烟气脱硫装置。

均不设置旁路烟道、脱硫增压风机和GGH。

事故浆液系统、石膏脱水系统、废水处理系统和石灰石制浆系统公用。

脱硫系统不设置烟气旁路,所有烟气直接进入吸收塔进行处理。

脱硫后的净烟气直接排放到烟囱。

脱硫吸收剂采用外购石灰石粉,通过罐车运输进厂,储存于石灰石粉仓中。

石膏皮带脱水系统共设2套,每套脱水系统的生产能力满足本期2×300MW机组设计工况下石膏产量的75%。

石膏储存采用石膏库形式,堆放容量为2台机组设计工况下,不小于5天的储存量。

脱硫系统设置一套废水处理和排放系统,处理合格的清水用出水泵排放至电厂除灰系统,用于粉煤灰加湿等。

循环流化床常温半干法烟气脱硫技术的工程示范研究

第24卷第3期 2004年6月动力工程POW ER EN G I N EER I N GV o l.24N o.3 June2004 文章编号:100026761(2004)0320421205循环流化床常温半干法烟气脱硫技术的工程示范研究王晓芳, 佟会玲, 李定凯, 李 彦, 程从明, 陈昌和, 徐旭常(清华大学煤的清洁燃烧技术国家重点实验室,北京100084)摘 要:在清华大学试验电厂开展了常温半干法循环流化床烟气脱硫技术的工程示范研究。

示范装置的设计处理烟气量为20,000Nm3h。

脱硫塔内部采用了特殊的结构,以实现物料的内循环。

针对影响脱硫效率的主要因素,如反应塔出口烟气温度与绝热饱和露点的温度差(A SA T),钙硫比,床内物料浓度,以及CaC l2添加剂等,进行了一系列的试验。

试验表明,当钙硫比为1.3,A SA T为7℃时,脱硫效率可以达到85%;在同样条件下,在石灰浆中添加少量的CaC l2,脱硫效率可达到90%。

同时,对系统脱硫过程进行理论分析,提出增加脱硫离子反应时间的方法。

图6参7关键词:环境工程学;循环流化床;烟气脱硫;脱硫效率;半干法中图分类号:X701.3 文献标识码:AExpe ri m e nta l Re s e a rch on the C FB2FGD of S em i2D ry P roce s sin Am b ie nt Tem pe ra ture in a D em o P la ntW A N G X iao2f ang, TON G H u i2ling, L I D ing2ka i, L I Y an, CH EN G Cong2m ing,CH EN Chang2he, X U X u2chang(State Key L abo rato ry of C lean Com bu sti on ofCoal,T singhua U n iversity,B eijing100084,Ch ina)Abs tra c t:T he exp eri m en tal research on the CFB2FGD of sem i2dry p rocess in am b ien t tem p eratu re w ere conducted in a dem o p lan t of T singhua un iversity.T he designed flow rate of flue gas treated by the CFB2 FGD dem o p lan t w as20,000Nm3h.In o rder to ach ieve the in ternal circu lati on of so lid p articles,sp ecial structu re w as adop ted w ith in the ab so rber of the CFB2FGD.A series of exp eri m en ts w ere carried ou t to in2 vestigate the influence of basic op erating p aram eters such as app roach2to2satu rati on tem p eratu re(A SA T), Ca S rati o,so lids concen trati on in the ab so rber,CaC l2additive on the su lfu r cap tu re.T he exp eri m en tal dates show:under the conditi on s of the Ca S range of1.3and the A SA T range of7℃the SO2rem oval ef2 ficiency can reach85%;In the sam e conditi on,w ith the CaC l2added in to li m e slu rry,the SO2rem oval effi2 ciency can reach90%.T he m echan is m analysis of desu lp hu rizati on p rocess w as also studied and the m ethod to increase i on reacti on ti m e w as in troduced.F igs6and refs7Ke y w o rds:environm en tal engineering;circu lating flu idized bed;flue gas desu lp hu rizati on;ab so rp ti on ef2 ficiency of su lp hu r di ox ide;sem i2dry p rocess收稿日期:2003205220 修订日期:2004201205基金项目:教育部“211”项目经费和国家重点基础研究发展规划项目(G1*******)作者简介:王晓芳(1972-),女,满族,清华大学在读博士研究生。

脱硫运行实践与探讨

河坡发电有限责任公司机组烟气脱硫实践与探讨运行分场锅炉专业2014-6-20河电公司机组脱硫装置实践与探讨刘云龙(山西河坡发电有限责任公司,山西阳泉 045000)摘要:本文就本公司脱硫实际运行情况对设备每个运行节点进行详细剖析,确保设备长期稳定,脱硫监控参数达标运行。

关键词:运行节点;长期稳定;达标运行1、概况1.1、河电公司机组脱硫装置简介:我公司总装机容量300MW,一期2×50MW机组、二期2×100MW机组,系统均采用GRAF-WULFF公司的回流式烟气循环流化床半干法脱硫技术。

设计脱硫率大于或等于90%。

2、设备运行节点剖析:2.1、灰再循环运行节点控制:2.1.1保证最低烟气流量。

单炉或低负荷运行一期调整环境挡板开度补风,二期调整净烟气回流风机入口挡板开度。

(危害:吸收塔掉灰)2.1.2、灰斗流化风压不低于20KPa。

低于20KPa时启用备用灰斗流化风机,对比罗茨风机出口压力低的转检修。

(危害:参与脱硫氢氧化钙灰量少)2.1.3、除湿机出口温度不低于120度。

(危害:氢氧化钙流动性降低)2.1.4、灰斗电加热温度不低于设计值。

(危害:氢氧化钙流动性降低)2.1.5、斜槽流化风机风压、风量、出口管道电加热温度保证不低于设计值。

由于风机运行环境差,应定期维护,清除管道内积灰(危害:斜槽内氢氧化钙流动性降低)2.1.6、灰斗料位控制。

日常运行应均衡各灰斗料位,采用关小或停止(脱硫参数允许)低料位回流槽调整门,相应开打高料位回流槽调整门。

2.1.7、脱硫停运7天以上,应排空灰,检点灰斗内部情况,网格板损坏情况,掉落布袋清理。

2.2、FGD水泵系统运行节点:2.2.1、低负荷或单炉运行应根据脱硫参数运行情况减少FGD水泵运行台数或喷嘴运行个数,适当增加消石灰变频给料。

(节能降耗)2.2.2、定期对滤水器滤网清洗,控制水中固体颗粒。

(保护高压喷嘴)2.2.3、定期对喷嘴进行雾化实验。

循环流化床半干法脱硫脱硝一体化技术应用

循环流化床半干法脱硫脱硝一体化技术应用在煤炭燃烧数量不断加大,同时人们环保意识逐渐强化基础上,必须要注重积极采用煤炭燃烧清洁技术,因此脱硫脱硝一体化技术也得到人们的重视及认可,同时也积极强化支持。

在循环流化床锅炉运行过程中循环流化床半干法脱硫脱硝一体化技术在应用过程中需要涉及到多个技术,尤其是在工业化应用中,一方面需要对其技术条件展开研究,另一方面也需要注重显著提升经济竞争力。

目前在发展中循环流化床半干法脱硫脱硝一体化技术已经在相关企业中得到广泛应用,有助于显著提升企业的经济效益,同时也能够得到一定社会效益,对于完善煤炭清洁利用工艺方法应用具有重要意义。

标签:循环流化床锅炉;循环流化床半干法;脱硫脱硝;一体化技术在我国工业发展进程中,人们的需求也在不断提升,我国对于煤炭的消耗量也在逐渐提升,燃烧煤在使用的过程中容易对环境造成一定污染,对生态环境产生一定的破坏作用,为了有效改变煤炭燃烧的污染状况,在研究和发展中逐渐采用循环流化床半干法脱硫脱硝一体化技术,循环流化床燃烧技术是相对使用效率比较高和污染程度较低的煤炭清洁使用技术,这种技术能够有效进行负荷调节和提升利用率等方面的特点,我国逐渐对环境和较大的电厂负荷调节范围以及环保和燃煤利用之间的矛盾加深认识,促使我国不断将高效低污染的新型燃煤技术发展和完善。

1 循环流化床锅炉循环流化锅炉燃烧技术是一项近二十年发展起来的清洁煤燃烧技术。

它具有燃料适应性广、燃烧效率高、氮氧化物排放低、低成本石灰石炉内脱硫、负荷调节比大和负荷调节快等突出优点。

循环流化床锅炉的运行中主要包含着四种流态情况,在锅炉启动吹扫的程序时,物料的状态主要呈现为固定床或微流化,在锅炉启动以及低负荷运行过程中会出现鼓泡床形态,当处于中负荷或高负荷的时候,锅炉才能够处于循环流化床状态,在这种状态中,锅炉炉膛的上部和下部温度能够保持均匀的状态。

在进行锅炉压火时,属于是在固定床状态。

锅炉运行过程中一旦发生物料不平衡,也就会引发燃烧中的煤质出现大变化,同时也会经常出现大风量运行情况,如果出现分离效率不高以及物料没有得到及时补充,也就会导致循环流化床锅炉的运行中出现密相和稀相气力输送燃烧的状况发生,在这一状况下锅炉比较和煤粉炉运行工况接近。

如何进一步提高脱硫效率及降低成本

如何进一步提高脱硫效率及降低成本脱硫是对燃煤电厂等工业过程中产生的二氧化硫进行去除的过程。

提高脱硫效率和降低成本对减少环境污染和提高企业竞争力具有重要意义。

以下是一些可以进一步提高脱硫效率和降低成本的措施:1.优化脱硫工艺:通过改进设备设计和操作参数,以提高脱硫效果和降低能耗。

可以使用更高效的吸收剂,如石灰石或活性炭,并调整喷射剂位置和喷射强度,以提高二氧化硫的吸收效率。

2.采用新技术:例如,湿法电除尘工艺可以与湿法石膏脱硫工艺相结合,以减少设备数量和运行成本。

此外,吸收剂的循环利用、废水处理和废气处理等新技术也有助于提高脱硫效率和降低成本。

3.合理选择燃料:选择低硫燃料可以降低二氧化硫排放量,从而减少脱硫设备的运行强度和吸收剂的使用量。

此外,还可以选择具有较低灰分和灰熔点的燃料,以减少燃烧过程中的灰渣和堵塞问题。

4.定期维护和清洁:定期维护和清洁脱硫设备可以减少堵塞和积灰,保持设备的正常运行和高效工作。

此外,还可定期清洗和更换吸收剂,以保持其吸湿性和吸收效率。

5.废物资源化利用:废弃物资源化利用可以降低脱硫过程中的废物处理成本。

例如,将脱硫产生的石膏用于水泥生产或土壤改良,将废水中的有机物作为生物质能源利用等。

6.优化能源利用:通过优化脱硫系统和相邻设备之间的能量流动,最大限度地利用余热和废热,例如用于预热吸湿剂或供热给其他设备,以降低能耗和运行成本。

7.引入自动控制系统:自动控制系统可以实时监测和调整脱硫设备的参数,以优化吸收剂的喷射、循环和排放,并确保设备的稳定性和高效性。

总之,进一步提高脱硫效率和降低成本需要综合应用多种措施,从设备优化、新技术应用、燃料选择、定期维护和废物资源化利用等方面入手。

这些对于保护环境、提高企业竞争力和实现可持续发展具有重要意义。

循环流化床半干法脱硫工艺优化

循环流化床半干法脱硫工艺优化摘要:半干法烟气脱硫属于燃烧后的烟气脱硫技术,技术成熟、工艺可靠,具有耗水量少、无污水排放和85%以上脱硫效率等优点;但是也存在煤种适应少、脱硫灰不利于综合利用等缺点。

该技术主要用于建材生产工艺中的脱硫、燃用中低硫煤的小型发电机组(200 MW 以下),亦适用于缺水地区的大型发电机组(300 MW及以上)。

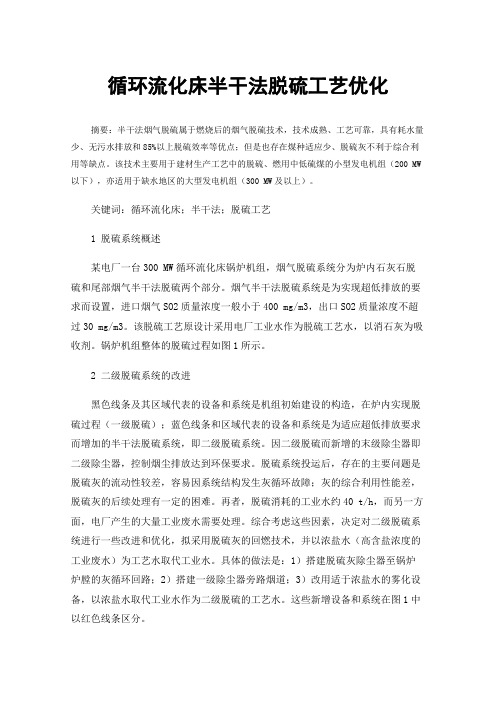

关键词:循环流化床;半干法;脱硫工艺1 脱硫系统概述某电厂一台300 MW循环流化床锅炉机组,烟气脱硫系统分为炉内石灰石脱硫和尾部烟气半干法脱硫两个部分。

烟气半干法脱硫系统是为实现超低排放的要求而设置,进口烟气SO2质量浓度一般小于400 mg/m3,出口SO2质量浓度不超过30 mg/m3。

该脱硫工艺原设计采用电厂工业水作为脱硫工艺水,以消石灰为吸收剂。

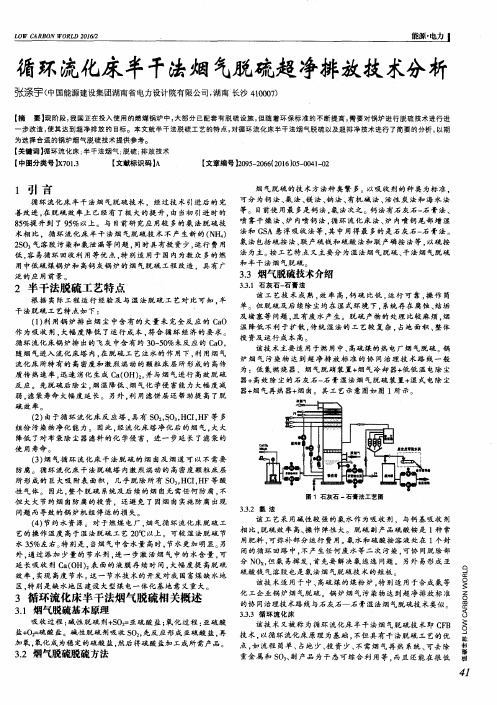

锅炉机组整体的脱硫过程如图1所示。

2 二级脱硫系统的改进黑色线条及其区域代表的设备和系统是机组初始建设的构造,在炉内实现脱硫过程(一级脱硫);蓝色线条和区域代表的设备和系统是为适应超低排放要求而增加的半干法脱硫系统,即二级脱硫系统。

因二级脱硫而新增的末级除尘器即二级除尘器,控制烟尘排放达到环保要求。

脱硫系统投运后,存在的主要问题是脱硫灰的流动性较差,容易因系统结构发生灰循环故障;灰的综合利用性能差,脱硫灰的后续处理有一定的困难。

再者,脱硫消耗的工业水约40 t/h,而另一方面,电厂产生的大量工业废水需要处理。

综合考虑这些因素,决定对二级脱硫系统进行一些改进和优化,拟采用脱硫灰的回燃技术,并以浓盐水(高含盐浓度的工业废水)为工艺水取代工业水。

具体的做法是:1)搭建脱硫灰除尘器至锅炉炉膛的灰循环回路;2)搭建一级除尘器旁路烟道;3)改用适于浓盐水的雾化设备,以浓盐水取代工业水作为二级脱硫的工艺水。

这些新增设备和系统在图1中以红色线条区分。

改进的主要目标是:1)改善脱硫灰的流动性,保障灰循环的可靠;2)改善脱硫灰的综合利用性能;3)减少废水处理,节约电厂水耗量。

循环流化床半干法烟气脱硫超净排放技术分析

图 1石灰石 一石膏法工艺图

问题 而导 致 的 锅 炉 机 组 停 运 的损 失 。

3_3.2 氨 法

(4)节 约 水 资 源 。 对 于 燃 煤 电 厂 ,烟 气循 环 流 化床 脱 硫 工

器+烟 气再 热 器+烟 囱。 其 工 艺 示 意 图如 图 1所 示 。 弱 .滤 袋寿 命 大幅 度 延 长 。 另 外 ,利 用 滤 饼 层 还 帮助 提 高 了脱

硫 效 率 。 (2)由 于循 环 流 化床 反 应 塔 ,具 有 SO2,so3,HCI,HF等 多

西

t:=墓

—_。‘

Байду номын сангаас

温 降 低 不 利 于 扩散 ,传 统 湿 法 的 工 艺较 复 杂 ,占地 面积 、整 体 投 资及 运 行 成 本 高 。

该 技 术 主 要 适 用 于 燃 用 中 、高 硫 煤 的 热 电厂 烟 气脱硫 。锅

炉 烟 气 污 染 物 达 到 超 净 排 放 标 准 的 协 同 治 理 技 术 路 线 一 般 流 化 床 所 特 有 的 高 密 度 和 激 烈 湍 动 的 颗 粒 床 层 所 形 成 的 高 传

巡 -l Ⅲ● 一0皿 1. 露.

所 形 成 的 巨大 吸 附 表 面积 , 几 乎 脱 除 所 有 SO3,HCI,HF等 酸

性 气体 。 因此 ,整 个 脱硫 系统 及后 续 的 烟 囱无 需 任 何 防腐 ,不 但 大 大节 约 烟 囱防 腐 的 投 资 .还 避 免 了 因 烟 囱实施 防 腐 出现

组 份 污染 物 净 化 能 力 。 因此 。经 流 化床 塔 净 化 后 的 烟 气 .大 大 降低 了对 布 袋 除 尘 器 滤 料 的 化 学侵 害 .进 一 步 延 长 了滤 袋 的 使 用 寿 命

如何进一步提高脱硫效率及降低成本

如何进一步提高脱硫效率及降低成本2023年,全球环保意识不断提高,各国政府和企业也开始重视减少大气污染的重要性。

其中,脱硫是工业生产中必要的环保措施。

但是,脱硫成本高,效率低是当前困扰企业的问题。

本文将从工艺改进、技术升级和管理优化等方面探讨如何进一步提高脱硫效率及降低成本。

一、工艺改进方面1.湿法脱硫工艺湿法脱硫工艺的优点是脱硫效率高,操作简单,但成本也较高。

可以采用氧化剂辅助,如过氧化氢、过氧化钠等增加氧化还原能力,提高脱硫效率。

在使用过程中,应选择与污染物适应的氧化剂和控制氧化剂的添加量,避免对水环境造成二次污染。

2.干法脱硫工艺干法脱硫工艺的优点是耗能低,处理成本相对较低。

但是其缺点是脱硫率相对较低且会产生二次污染。

目前,干法脱硫技术主要有流化床燃烧技术、燃煤床燃烧技术、喷雾干法脱硫技术等。

其中,燃煤床燃烧技术是一种高效的脱硫技术,在燃烧时将燃煤与氮气分离,避免二次污染,同时也可以降低设备故障率,提高脱硫率。

二、技术升级方面1.高效催化剂催化剂是提高脱硫效率的关键。

新型的催化剂具有更高的催化效率和更长的使用寿命。

采用高效的催化剂可以最大限度减少污染物的排放,提高脱硫效率,降低成本和维护费用。

2.人工智能技术随着人工智能技术的不断发展,其在优化装置运行和设备维护等方面具有重要的应用价值。

例如,采用智能化系统可以实现对脱硫设备的实时监测和状态分析,及时派遣维护人员进行装置的维修和保养,提高设备的运行稳定性和效率。

三、管理优化方面1.运营管理优化运营管理优化是降低脱硫成本的重要措施之一。

企业应采取具有成本效益的运营管理措施,例如使用低成本、高效率的材料,科学控制操作条件,合理选择设备维护方式等。

通过运营管理的优化,企业可以实现最大的经济效益和脱硫效果。

2.资源整合资源整合是企业成功运营和发展的关键要素之一。

企业应当充分利用国家政策、行业标准等资源,积极争取相关财政支持,降低投资和运行成本,同时也可以扩大企业规模,降低生产成本,改善利润水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

循环流化床半干法脱硫降低运行成本探讨

摘要本文通过对活性灰与脱硫灰混合制浆的实验叙述,并对实验结果进行分析,阐述了活性灰与脱硫灰混合制浆的可行性与经济性。

关键字循环硫化床;脱硫;活性灰;脱硫灰;混合制浆

The Running cost reducing of Circulating Fluid Bed-flue Gas Desulfurization

YANG JianMingMA LiMin

Panzhihua Steel City Groap Cooperation Branch Office617023

Abstract Throng the mixed pulping expriment of activated carbon and FGD residues,and analyzinng the expriment results,the article expatiates the feasibility and affordability of mixed pulping expriment of activated carbon and FGD residues.

Keywords circulating fluidbed;desulfurization;activated carbon;FGD residues; mixed pulping

0 引言

环境保护在当下既是建设和谐社会的一项理念和政策,又是建设可持续发展的一项制度和技术,已广受世人关注[1]。

近年来我国SO2排放量逐年上升,已成为制约经济和社会发展的重要因素。

而烟气脱硫是控制SO2排放最有效的手段[2]。

循环流化床烟气脱硫采用脱硫、除尘一体化工艺,具有系统简单、造价低、维护费用低、脱硫效率高等优点,是我国应用最多的半干法脱硫技术。

攀钢钒有限公司烧结机脱硫系统也是采用此技术进行脱硫,工艺流程如图1。

图1 脱硫工艺流程图

烟气通过脱硫塔底部的文丘里管的加速,进入循环流化床,物料在循环流化床里,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,不断反应后的脱硫产物和未反应的脱硫剂,经旋风分离器回收装置回收,返回脱硫塔内继续循环利用。

脱硫后的烟气经布袋除尘器净化后排出大气。

名称SiO2 CaO 活性度粒度(≥3mm)

活性灰 2.21 87.38 305.0 3.59

表1 攀钢钒公司活性灰成份及含量

整个脱硫过程中,脱硫剂的选择是影响整个脱硫效率的因素之一[3]。

攀钢钒公司脱硫系统采用活性灰(成份如表1)作为脱硫剂,活性灰通过石灰消化器和除砂机,保证和控制消化过程净浆质量。

通过近年来的运行实践和脱硫设备系统不断的改进和操作工艺的优化,攀钢钒公司脱硫系统的运行效率提高到了96%以上,脱硫率能够达到90%以上,SO2减排量和脱硫率等运行指标迈进了国内先进水平。

但是脱硫系统使用的活性灰需从外部购买,费用较高,表2是2013年6月份攀钢钒公司烧结机脱硫系统运行数据。

表2中,平均每天脱硫剂用量约为56.03吨,全年购买活性灰的费用在700万左右。

因此,活性灰的再生是提高脱硫剂的利用率与降低运行成本的有效方法。

时间进料/t 脱硫灰/t 塔底灰/t SO2减排量

/t 脱硫率/%

6月1日59.95 77 0 65.08 94.47

6月2日59.70 78 17 66.87 94.71

6月3日58.46 79 0 64.66 93.14

6月4日61.14 89 17 60.91 92.24

6月5日57.92 78 0 65.72 93.35

6月6日61.22 88 17 64.09 93.87

6月7日57.92 78 17 60.17 91.51

6月8日43.32 62 17 61.56 91.45

6月9日63.06 74 17 54.20 90.59

6月10日60.32 89 17 64.00 93.62

6月11日62.12 89 17 62.39 93.81

6月12日58.12 78 17 63.81 92.92

6月13日61.60 77 17 65.41 94.32

6月14日44.34 54 17 55.83 90.50

6月15日31.22 33 17 55.54 90.97

合计840.41 1123 204 930.24 /

备注:期间脱硫系统检修停机约19.5h

表2 2013年6月份上半月烧结机脱硫系统运行数据

通过对脱硫灰的化验分析,脱硫灰内含有59%CaO当量的Ca(OH)2。

因此,为降低脱硫运行成本,根据脱硫工艺原理和脱硫灰成分分析情况,我单位建设性地提出将脱硫灰再次利用的设想,并开展实验。

1 脱硫灰与生石灰混合制浆实验

1.1 设备

要进行该项实验,必须要将脱硫灰输进活性灰料仓,设备人员将除尘仓泵输灰系统的1#管(本系统共有16个仓泵,1#-8#仓泵输灰时走1#输灰管,9#-16#仓泵输灰走2#输灰管)改入生活性灰仓,并增加了两个切换阀,以便将脱硫灰进行切换;为提高喷入浆液的温度,在18米平台就地浆液罐中引入蒸汽管道。

1.2 操作

1)根据此次实验的目的,每次罐车打完活性灰后将1#输灰管的脱硫灰切换到活性灰料仓输灰2小时,输完2小时后及时切换回脱硫灰仓;

2)将2#输灰管的脱硫灰根据仓泵下料情况和现场具体情况,连续地自动(或手动)输到脱硫灰仓,需要关注的是脱硫灰仓料位和仓顶安全状况;

3)实验期间,每天白班和夜班各要一车活性灰,其余料量由脱硫灰混入替代;

4)实验期间,浆液浓度尽量控制偏浓一些(从除砂机下浆孔观察),浆液温度最低不低于50度,脱硫塔塔温按不低于露点温度控制;

5)实验为期15天。

时间进料/t 脱硫灰/t 塔底灰

/t SO2减排量/t 脱硫率/%

7月3日34.38 57 0 60.49 93.71 7月4日52 63 17 59.1 92.79

7月5日45.42 58 0 59.97 91.38 7月6日49.8 59 34 57.39 89.81 7月7日47.58 57 0 58.73 90.89 7月8日30.36 58 0 59.63 92.75 7月9日60.36 69 54 57.32 89.35 7月10日49.32 58 17 61.15 92.31 7月11日48.72 57 0 61.38 91.36 7月12日45.88 59 34 60.57 89.64 7月13日57.12 67 0 61.88 92.48 7月14日14.82 48 17 61.39 90.64 7月15日50.26 68 17 63.26 93.08 7月16日68.16 69 0 60.73 92.36 7月17日30.76 55 17 61.26 91.6 合计684.94 902 207 904.25 /

备注:期间脱硫系统检修停机约20h。

表3 实验期间烧结机脱硫系统数据

2 实验结果分析

实验结果如下表4。

名称进活性灰/吨脱硫灰/吨塔底灰/吨SO2减排量/吨平均。