关键特性与重要特性

关键件和重要件的识别方法

关键件和重要件的识别方法在军工企业日常工作和审核过程中经常出现,1〕设计人员对型号产品的关键特性〔件〕和重要特性〔件〕认识模糊,对其重要性重视不够,对如何识别和确定关键特性〔件〕和重要特性〔件〕方面还存在理解不一致、认识差异。

对型号产品的特性分析不到位,没有在相应图样和技术文件上标注关键特性〔件〕和重要特性〔件〕;2〕有的特性分类不具体,没有对产品功能进行特性分析和分类,没有明确型号产品的具体功能特性、部位、参数;3〕有的照搬硬套不同型号产品的特性分类结果,有的设计人员不知道如何进行特性分类,为保险起见,关键件、重要件数量多多益善,存在流于形式的现象;4〕有的按照GJB 450A?装备可靠性通用要求?形成可靠性关键件和重要件、有的按照GJB 190?特性分类?形成质量关键件和重要件,同一型号产品形成两套可靠性关键件和重要件,对可靠性关键产品和特性分类中的关键件和重要件到底有什么关系感到困惑如何切实有效地识别和控制关键特性〔件〕和重要特性〔件〕,已成为当今军工企业有的放矢地实施质量管理,促进提高产品质量的有效手段。

1.实施特性分类应依据GJB 190-1986?特性分类?开展特性分类分析,将型号产品的设计要求信息转化为特性,对顾客需求进行功能分析和原理分析后,获得产品功能树和产品结构, 形成各层次产品性能或参数〔特性〕。

根据对产品功能性能和对关联产品接口关系影响的重要程度进行特性分析,按照“关键的少数原那么〞对其特性等级进行划分,依据关键特性和重要特性定义对关键特性和重要特性进行判别,应在相应输出文件中给出关键特性〔件〕和重要特性〔件〕。

图1特性分类分析的主要内容2 .确定可靠性关键产品关键件〔特性〕、重要件〔特性〕和可靠性关键产品在其定义范围上有一定的差别,可靠性关键产品关注哪些如果发生故障会严重影响产品平安、战备完好性、任务 成功性、维修及寿命周期费用等产品。

其关键特性〔件〕和重要特性〔件〕确定基于FMEA 、FTA 、可靠性预计、相关可靠性分析的结果。

型号产品关键特性和重要特性分类与标识

务使命。特性是指产品的性能、参数和其它技术

要求,主要的性能有功能、互换性、寿命、安全 性和协调性等。GJB 190规定。特性根据其重要 程度分为三类:关键特性、重要特性和一般特 性。 ・关键特性:如有故障。可能危及人身安 全、导致武器系统或完成所要求使命的主要系统 失效的特性。

1986《特性分类》,就关重特性的分类与标识进 行探讨.并结合产品研制过程中特性分类的实际 情况提出几点建议.以期引起对型号产品特性分 类与标识工作的重视。

作置身子型号产品的研制开发工作中。只有吃透

“上情”,摸准“下情”。掌握“实情”,才能把 准“脉搏”.掌握工作的主动性。把握标准化工 作的内在规律.运用统筹兼顾的工作方法推进标 准化工作.用标准化人员真诚的服务,赢得型号 研制人员对标准化工作的支持。

乎蛐社曲曹曲曹篮曹旦堪哆诤蛐诤旦堪§拿粤哆尊曲尊蛐诤篮尊蛐诤曲淖鲫诤蛐诤曲诤曲社鲫诤蛐诤蛐诤曲诤蚰诤曲孕曲谆韭守蚋诤呈|诤旦,铮韭d哆尊呈|诤蚰诤鲫诤蚰诤蚰诤曲乎旦,守鲫留幽诤旦,孕哆

(上接第26页)

4建议

4.1把握特性分类的时机 一般来说。型号研制进入工程研制阶段。就 应开展特性分析工作.将特性分析结果在图样和 技术文件中标识出来。若分析太晚,无法将其体 现到图样和技术文件中.就谈不上在产品试制过 程中关重特性的实现.也无法重点实施质量控 制。 4.2重视特性分析报告的编写 开展特性分析工作的输出是编制“特性分 析报告”.报告的结论是给出关重特性清单及关 重件清单。有的设计人员对编写特性分析报告 重视不够.编写的报告不符合要求甚至干脆不 编写报告就在图样上随意标注关重特性.这样 做缺乏工作的严谨性。导致该有的特性未真正 识别出来。 4.3弄清与可靠性关键件、重要件的关系 本文提到的关键件、重要件,可称为质量关 键件、重要件,与可靠性文件中提到的“可靠性 关键件、重要件”是既有区别又有关联。

特殊特性关键工序重要特性区别

专用术语 符号

配合/功能-<F/F>

福特汽车公司

不采用

制那些对顾客满 意程度重要的产 品、过程和试验 要求,其质量策 划措施应包括在 控制计划之中。

重要特性-SC 无

克莱斯勒汽车公司 不采用

指确认受控过 是指限于那些

程的特定特性, 在(生产)零

并因此要求统 件图样、工具

计过程控制

和夹具及辅助

(SPC)测量 工装程序方面

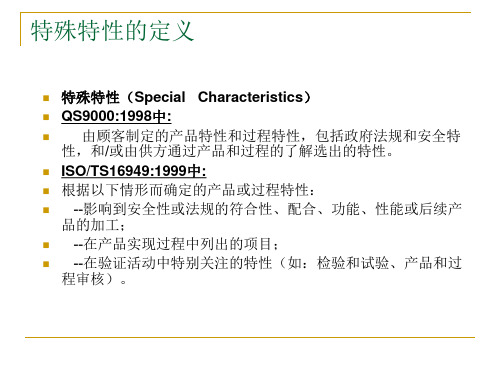

特殊特性的定义

特殊特性(Special Characteristics) QS9000:1998中: 由顾客制定的产品特性和过程特性,包括政府法规和安全特

性,和/或由供方通过产品和过程的了解选出的特性。 ISO/TS16949:1999中: 根据以下情形而确定的产品或过程特性: --影响到安全性或法规的符合性、配合、功能、性能或后续产

专用术语 符号

定义:主要特 性(与安全或 法规无关)

指这种产品特性: 在可预料的合理范围内变动 不太可能显著影响产品的安 全性、政府法规的符合性、 配合/功能

标准 无

指这种产品特性:

在可预料的合理范围内变动 可能显著影响顾客对产品的 满意程度(非安全性或法规 方面),例如配合、功能、 安装或外观,或者制造或加 工此产品的能力

本集团的重要工序11个,旭日饰件?旭颖?车灯? 旭明?

控制要求:

一般工序:按作业指导书操作,自主检验。

控制要求:

重要工序: 1、除一般工序要求外,应全数检验或增加检验频次

或画控制(P图、平均极差图)。 2、关键工序使用的设备应定期作能力认可。能力认

可:设备能力指数,即cmk值的认可;精度认可。 3、关键工序使用的量具应考虑作测量系统分析。 4、关键工序使用的模具应适当进行维护保养。 5、关键工序的人员应保持相对稳定,并定期培训,

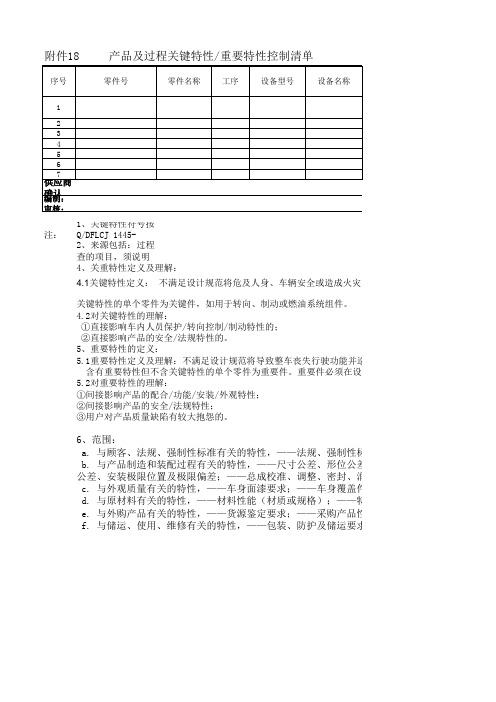

产品及过程关键特性重要特性控制清单

注:1、关键特性符号按Q/DFLCJ 1445-2、来源包括:过程3、不纳入三级稽查的项目,须说明4.1关键特性定义:不满足设计规范将危及人身、车辆安全或造成火灾,影响法规(强制性标准)符合性关键特性的单个零件为关键件,如用于转向、制动或燃油系统组件。

4.2对关键特性的理解:①直接影响车内人员保护/转向控制/制动特性的;②直接影响产品的安全/法规特性的。

5、重要特性的定义:5.1重要特性定义及理解:不满足设计规范将导致整车丧失行驶功能并造成主要总成损坏,或严重影响车身 含有重要特性但不含关键特性的单个零件为重要件。

重要件必须在设计文件中指定重要项,但不能指定5.2对重要特性的理解:①间接影响产品的配合/功能/安装/外观特性;②间接影响产品的安全/法规特性;③用户对产品质量缺陷有较大抱怨的。

6、范围:a. 与顾客、法规、强制性标准有关的特性,——法规、强制性标准要求,顾客的特殊要求。

b. 与产品制造和装配过程有关的特性,——尺寸公差、形位公差和表面粗糙度;——零件热处公差、安装极限位置及极限偏差;——总成校准、调整、密封、润滑要求;——对装配间隙、力c. 与外观质量有关的特性,——车身面漆要求;——车身覆盖件装配调整要求;——车身内饰d. 与原材料有关的特性,——材料性能(材质或规格);——特殊材料或材料的特殊要求。

e. 与外购产品有关的特性,——货源鉴定要求;——采购产品性能、可靠性检验试验要求。

f. 与储运、使用、维修有关的特性,——包装、防护及储运要求;——使用、维修及互换性方附件18 产品及过程关键特性/重要特性控制清单4、关重特性定义及理解:或造成火灾,影响法规(强制性标准)符合性的产品特性。

行驶功能并造成主要总成损坏,或严重影响车身及内饰外观质量,以及应特殊顾客要求需要特别控制的产品特性。

件必须在设计文件中指定重要项,但不能指定关键项。

重要特性(重要件与重要项)。

、强制性标准要求,顾客的特殊要求。

产品及过程关键特性重要特性控制清单

附件18 产品及过程关键特性/重要特性控制清单注:1、关键特性符号按Q/DFLCJ 1445-2011(东风商用车产品质量特性分级和标注标准规定:关键项为、2、来源包括:过程流程图、过去问题数据库等。

3、不纳入三级稽查的项目,须说明原因。

4、关重特性定义及理解:4.1关键特性定义:不满足设计规范将危及人身、车辆安全或造成火灾,影响法规(强制性标准符合性关键特性的单个零件为关键件,如用于转向、制动或燃油系统组件。

4.2对关键特性的理解:①直接影响车内人员保护/转向控制/制动特性的;②直接影响产品的安全/法规特性的。

5、重要特性的定义:5.1重要特性定义及理解:不满足设计规范将导致整车丧失行驶功能并造成主要总成损坏,或严重影响车身含有重要特性但不含关键特性的单个零件为重要件。

重要件必须在设计文件中指定重要项,但不能指定5.2对重要特性的理解:①间接影响产品的配合/功能/安装/外观特性;②间接影响产品的安全/法规特性;③用户对产品质量缺陷有较大抱怨的。

6、范围:a. 与顾客、法规、强制性标准有关的特性,——法规、强制性标准要求,顾客的特殊要求。

b. 与产品制造和装配过程有关的特性,——尺寸公差、形位公差和表面粗糙度;——零件热处公差、安装极限位置及极限偏差;——总成校准、调整、密封、润滑要求;——对装配间隙、力c. 与外观质量有关的特性,——车身面漆要求;——车身覆盖件装配调整要求;——车身内饰d. 与原材料有关的特性,——材料性能(材质或规格;——特殊材料或材料的特殊要求。

e. 与外购产品有关的特性,——货源鉴定要求;——采购产品性能、可靠性检验试验要求。

f. 与储运、使用、维修有关的特性,——包装、防护及储运要求;——使用、维修及互换性方或造成火灾,影响法规(强制性标准符合性的产品特性。

行驶功能并造成主要总成损坏,或严重影响车身及内饰外观质量,以及应特殊顾客要求需要特别控制的产品特性。

件必须在设计文件中指定重要项,但不能指定关键项。

特殊特性培训教材

指这种产品特性: 在可预料的合理范围内变动 不太可能显著影响产品的安 全性、政府法规的符合性、 配合/功能

标准 无

指这种产品特性:

在可预料的合理范围内变动 可能显著影响顾客对产品的 满意程度(非安全性或法规 方面),例如配合、功能、 安装或外观,或者制造或加 工此产品的能力

过程稳定性、 的强制验证,

能力,控制零 但现行过程控

件寿命。

制不须强制的

最关键特性

菱形-〈D〉

五边形-〈P〉

三大汽车公司的特殊特性和符号(续)

通用汽车公司北美部 福特汽车公司

克莱斯勒汽车公司

定义: 主要特性 (与安全或 法规有关)

专用术语 符号

指这种产品特性:

在可预料的合理范围内 变动会显著影响产品的 安全特性或政府法规的 符合性(如:易燃性、 车内人员保护、转向控 制、制动等),排放、 噪音、无线电干扰等等

-

特殊特性的开发和最终确定;

-

潜在失效模式及后果分析FMEAs(参见A.27)的开发和评

审,包含采取降低潜在风险的措施;

-

控制计划的开发和评审。

ISO/TS16949中关于特殊特性管理的的要求

4.2.4.7 特殊特性 供方应采用适当的方法确定特殊特性[见附录C(提示的附录)]。 注1:特殊特性可以包括产品特性和过程参数。 所有的特殊特性都应包括在控制计划中。 如果顾客有特殊的定义和符号,应与之相符合。 过程控制文件如FMEAs、控制计划和作业指导书中,应用顾客

五、特殊特性的识别(二)

特殊特性识别的大致过程如下: 1、首先根据上面所讲的5个方面确定产品特殊特性; 2、列出初始的产品特殊特性清单及特殊特性矩阵表,确定与产品特殊特性

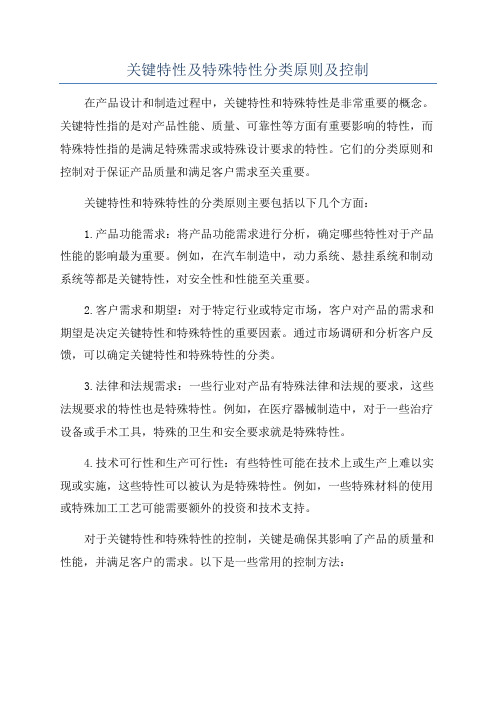

关键特性及特殊特性分类原则及控制

关键特性及特殊特性分类原则及控制在产品设计和制造过程中,关键特性和特殊特性是非常重要的概念。

关键特性指的是对产品性能、质量、可靠性等方面有重要影响的特性,而特殊特性指的是满足特殊需求或特殊设计要求的特性。

它们的分类原则和控制对于保证产品质量和满足客户需求至关重要。

关键特性和特殊特性的分类原则主要包括以下几个方面:1.产品功能需求:将产品功能需求进行分析,确定哪些特性对于产品性能的影响最为重要。

例如,在汽车制造中,动力系统、悬挂系统和制动系统等都是关键特性,对安全性和性能至关重要。

2.客户需求和期望:对于特定行业或特定市场,客户对产品的需求和期望是决定关键特性和特殊特性的重要因素。

通过市场调研和分析客户反馈,可以确定关键特性和特殊特性的分类。

3.法律和法规需求:一些行业对产品有特殊法律和法规的要求,这些法规要求的特性也是特殊特性。

例如,在医疗器械制造中,对于一些治疗设备或手术工具,特殊的卫生和安全要求就是特殊特性。

4.技术可行性和生产可行性:有些特性可能在技术上或生产上难以实现或实施,这些特性可以被认为是特殊特性。

例如,一些特殊材料的使用或特殊加工工艺可能需要额外的投资和技术支持。

对于关键特性和特殊特性的控制,关键是确保其影响了产品的质量和性能,并满足客户的需求。

以下是一些常用的控制方法:1.优先级排序:对于关键特性和特殊特性的分类,可以根据它们对产品质量和性能的重要性进行优先级排序。

优先处理关键特性,确保其满足设计要求,然后再考虑特殊特性。

2.设计验证和检测:通过设计验证和检测的方法,可以对关键特性和特殊特性进行验证和检测。

例如,通过使用可靠性测试、功能测试和可靠性分析等方法来验证关键特性和特殊特性的合理性和可靠性。

3.生产控制:在生产过程中,对关键特性和特殊特性的控制也是非常重要的。

通过对关键特性和特殊特性进行过程控制和监测,可以确保产品质量的稳定性和一致性。

4.供应链管理:对于一些特殊特性,可能需要特殊的供应链管理。

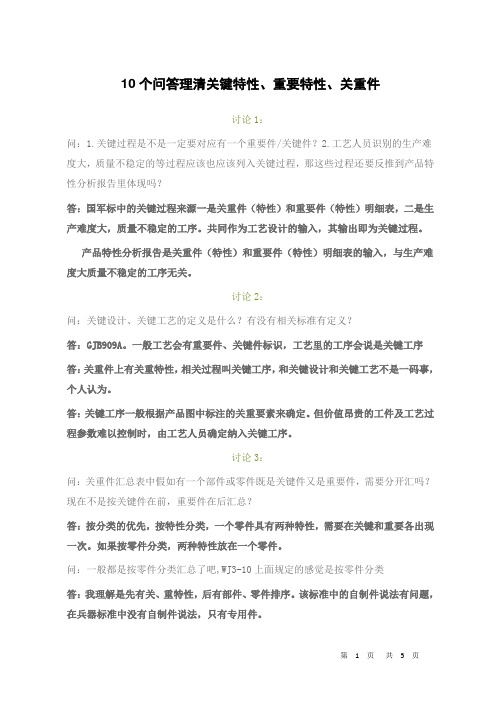

10个问答理清关重特性、重要特性、关重件

10个问答理清关键特性、重要特性、关重件讨论1:问:1.关键过程是不是一定要对应有一个重要件/关键件?2.工艺人员识别的生产难度大,质量不稳定的等过程应该也应该列入关键过程,那这些过程还要反推到产品特性分析报告里体现吗?答:国军标中的关键过程来源一是关重件(特性)和重要件(特性)明细表,二是生产难度大,质量不稳定的工序。

共同作为工艺设计的输入,其输出即为关键过程。

产品特性分析报告是关重件(特性)和重要件(特性)明细表的输入,与生产难度大质量不稳定的工序无关。

讨论2:问:关键设计、关键工艺的定义是什么?有没有相关标准有定义?答:GJB909A。

一般工艺会有重要件、关键件标识,工艺里的工序会说是关键工序答:关重件上有关重特性,相关过程叫关键工序,和关键设计和关键工艺不是一码事,个人认为。

答:关键工序一般根据产品图中标注的关重要素来确定。

但价值昂贵的工件及工艺过程参数难以控制时,由工艺人员确定纳入关键工序。

讨论3:问:关重件汇总表中假如有一个部件或零件既是关键件又是重要件,需要分开汇吗?现在不是按关键件在前,重要件在后汇总?答:按分类的优先,按特性分类,一个零件具有两种特性,需要在关键和重要各出现一次。

如果按零件分类,两种特性放在一个零件。

问:一般都是按零件分类汇总了吧,WJ3-10上面规定的感觉是按零件分类答:我理解是先有关、重特性,后有部件、零件排序。

该标准中的自制件说法有问题,在兵器标准中没有自制件说法,只有专用件。

问:现在是我们这和总体有分歧,总体认为按特性分类的话,数量有重复,他让按零件分类汇总答:关重件汇总与明细表是两码事,不存在重复啊问:不是,都在关重件汇总表里,比如身管既是关键件,又是重要件,数量就是2了答:关键特性与关键件是两个概念。

一个零件有几种关、重特性是可能的。

作为零件统计就不能一个零件又是关键件,又是重要件。

问:不是确定的问题,是既有关键特性又有重要特性如何汇总的问题答:作为某零件既有关键特性、又有重要特性,我觉得按关键件处理答:关、重件的确定参照GJB190讨论4:问:请问产品图中的明细表是先罗列关重件再汇其他零部件,还是不需要单独列在最前面?答:明细表排序无关关重件,关重件显示标记就行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、关键特性、重要特性、一般特性;

1、关键特性:指这种产品特性:在可预料的合理范围内变动会显著影响产品的安全特性或政府法规的符合性(如:易燃性、车内人员保护、转向控制、制动等),排放、噪声、无线电子干扰等等

理解在生产过程中,对产品品质影响重大,对产品造成组装或失去功能等,过程中需用SPC进行控制,一般在CP中用“★”标识,如COG、FOG对位偏移量、FPC拉力等。

2、重要特性:指这种产品特性:在可预料的合理范围内变动可能显著影响顾客对产品的满意程度(非安全或法规方面),例如配合、功能、安装或外观,或者制造或加工此产品的能力。

理解在生产过程中,对品质影响重大,但需要定时检验并记录相关参数,必要时可用SPC进行管理。

一般在CP中用“☆”标识。

3、一般特性:在可预料的合理范围内变动不太可能显著影响产品的安全性、政府法规的符合性、配合/功能

除开关键特性因子与重要特性因子以外的为一般特性因子,这种情况下,一般不需要做任何标识。

二、关键过程、特殊过程;

1、关键过程:加工难度大、对产品或零部件的特性有影响,对产品质量起决定性作用的过程称为关键过程(工序)。

2、特殊过程:当某一过程的输出(半成品或成品)不能由后续的测量或监控加以验证时,或者其产品只有在投入使用时问题才可能变得明显的过程,这样的过程被称为特殊过程(工序)。