矿井压风系统计算

压风自救系统建设标准

压风自救系统建设标准关键词:矿井,压风自救系统,建设标准1适用范围本标准规定了煤矿井下压风自救系统(以下简称压风自救系统)的安装、维护和管理等要求。

本标准适用于井工煤矿,包括新建和改、扩建矿井。

2编制依据《煤炭工业矿井设计规范》GB50215-2005《煤矿安全规程》2010年版《防治煤与瓦斯突出规定》2009年版国家安全监管总局国家煤矿安监局关于《建设完善煤矿井下安全避险"六大系统"的通知》(安监总煤装〔2010〕146号)3基本要求3.1压风自救系统组成:空气压缩机、送气管路、阀门、汽水分离器、压风自救装置(包括减压、节流、消噪声、过滤、开关等部件及防护袋或面罩)。

3.2压风自救系统的防护袋、送气管的材料应符合MT113的规定。

3.3压风自救装置配有面罩时,面罩用材料应符合GB2626的规定。

3.4压风自救装置应具有减压、节流、消噪声、过滤和开关等功能。

3.5压风自救装置的外表面应光滑、无毛刺,表面涂、镀层应均匀、牢固。

3.6压风自救系统零、部件的连接应牢固、可靠,不得存在无风、漏风或自救袋破损长度超过5mm的现象。

3.7压风自救装置的操作应简单、快捷、可靠。

3.8避灾人员在使用压风自救装置时,应感到舒适、无刺痛和压迫感。

3.9压风自救系统适用的压风管道供气压力为0.3~0.7MPa,在0.3MPa压力时,每台压风自救装置的排气量应在100~150L/min范围内。

3.10压风自救装置工作时的噪声应小于85dB(A)。

3.11压风自救系统的管路规格为:压风自救主管路(矿井一翼主压风管路)为φ150mm;压风自救分管路(采区主压风管路)及岩巷掘进工作面为φ100mm;煤巷掘进工作面、回采工作面为φ50mm。

4安装要求4.1压风自救系统安装在掘进工作面巷道和回采工作面巷道内压缩空气管道上,安装地点应在宽敞、支护良好、没有杂物堆的人行道侧,人行道宽度应保持在0.8m以上,管路安装高度应距底板0.5m,便于现场人员自救应用。

压风系统计算

压风系统能力核算计算人:审核:机电科长:压风系统能力核算一、压风能力效验: 1、现有压风设备技术参数:2、井上下压风系统图970m21轨道巷21皮带巷23轨道巷23皮带巷23轨道集运巷23071A 上付巷23071B 下付巷23071A 上付巷压风机房300m1000m 东大巷23111上付巷23111下付巷1100m1100m23皮带集运巷600m 400m200mI 采区700m1200m 1200m800m1000m22皮带巷31皮带巷31轨道巷31回风巷22轨道巷11022A 上付巷11022A 下付巷31001上付巷31001下付巷21111下付巷21111上付巷31041底抽巷31061顶抽巷21052下付巷21052上付巷22流水巷22中央下山500m 500m400m500m 1000m1000m1000m 600m -300大巷1300m22062上付巷22062下付巷12143564、计算:由于31采区压风系统2010年改造,改造后31采区风动钻机使用井下空压机供风,压风自救系统及喷浆机仍使用平地空压机供风,因此31采区风动钻机不进行计算。

因管路全长超过2km,取a1=1.2 a2=1.15,海拔高度400m,取a3=1.04(a1:风动机具磨损后,耗气量增加的系数 a2:管网漏气系数,a3:高原修正系)。

⑴空压站必须的排气量:Q = a 1a 2a 3∑qiniki= 1.2*1.15*1.04*(37.44+38.4+14.4+6+20.48+3.15)=172.4m3/min⑵从压风系统图看,123456管路最长,取3100m,最大压力损失在此趟管路中。

取每km压降为0.5*105 N/m2则压力损失为:∑ΔPi=ΔP1-2+ΔP2-3+ΔP3-4+ΔP4-5+ΔP5-6=0.5*105*(0.05+0.3+0.35+1+1.1)= 1.4*105 N/m2空压机必须的出口压力为:P=Pg+∑ΔPi+0.981*105=(4.9+1.4+0.981)*105= 7.28*105 N/m2由上述计算可知:矿井各采区正常生产时,矿井总用风量172.4m3/min,空压机必须的出口压力7.28*105N/m2。

矿井通风4矿井通风动力

二、 自然风压的影响因素及变化规律

自然风压影响因素

HN=f (ρZ)=f [ρ(T,P,R,φ),Z ]

1、矿井某一回路中两侧空气柱的温差是影响HN的主要因素。 2、空气成分和湿度影响空气的密度,因而对自然风压也有一定影响,

但影响较小。

HN

月份 12 1 2 3 4 5 6 7 8 9 10 11 12

B D K 65 8 №24

防爆型 对旋结构 表示用途,K为矿用

叶轮直径(24dm) 电机为8极(740r/min) 轮毂比0. 65的100倍化整

4、对旋风机的特点

一级叶轮和二级叶轮直接对接,旋转方向相反;机翼形叶片的扭曲方 向也相反,两级叶片安装角一般相差3º;电机为防爆型安装在主风筒 中的密闭罩内,与通风机流道中的含瓦斯气流隔离,密闭罩中有扁管 与大气相通,以达到散热目的。

静压功率:用风机静压计算输出功率,称为静压功率NS。计算式:

NS=HSQ×10—3

KW

风机的轴功率,即通风机的输入功率N(kW)。计算式:

N Nt H tQ

或

t 1000t

N Ns HSQ

s 1000s

式中 t、 S分别为风机的全压和静压效率。

电动机的输入功率( Nm ):

设电动机的效率为m,传动效率为tr时,则

第三节 通风机附属装置

一、风硐

风硐是连接风机和井筒的一段巷道。通过风量大、内外压差较大, 应尽量降低其风阻,并减少漏风。

二、扩散器(扩散塔)

作用:是降低出口速压以提高风机静压。 扩散器四面张角的大小应视风流从叶片出口的绝对速度方向而定。 总的原则是,扩散器的阻力小,出口动压小并无回流。

三、防爆门(防爆井盖)

2、工作原理

矿井需要风量计算方法

矿井需要风量计算方法按照《规程》第一百零三条规定:“煤矿企业应根据具体条件制定风量计算方法,至少每五年修订一次”。

参照行业标准(《煤矿井工开采通风技术条件》AQ1028---2006),结合集团公司实际,本着节能减排、适宜用风、经济合理的原则,矿井需要风量计算方法如下。

一、矿井总需要风量应按照下列方法分别计算,并选取其中最大值:(一)按井下同时工作的最多人数计算,每人每分钟供给风量不得少于4m3。

Q[sub]矿[/sub]=4×N×K[sub]矿通[/sub]式中:Q[sub]矿[/sub]——矿井总需要风量,m3/min;N——井下同时工作的最多人数,人K[sub]矿通[/sub]——矿井通风系数(包括矿井内部漏风和配风不均匀等因素),一般取1.15——1.20。

(二)按采煤、掘进、硐室及其他用风地点需要风量的总和进行计算。

各地点的需要风量,必须使各地点风流中的瓦斯、二氧化碳、氢气和其他有害气体的浓度、风速以及温度、每人供风量符合中华人民共和国安全生产行业标准有关规定,现有通风系统必须保证各用风地点稳定可靠供风。

Q[sub]矿[/sub]≥(∑Q采+∑Q掘+∑Q备+∑Q硐+∑Q其它)×K矿通(m3/min)式中:∑Q采—采煤工作面需要风量的总和,m3/min;∑Q掘—掘进工作面需要风量的总和,m3/min;∑Q硐—硐室需要风量的总和,m3/min;∑Q备—备用工作面需要风量的总和,m3/min;∑Q其它—矿井除了采、掘、硐室以外的其它地点需要风量的总和,m3/min;1、采煤工作面需要风量采煤工作面需要风量,应按每个采煤工作面和备用工作面需要风量的总和计算:∑Q采=∑Q采i+∑Q采备i(m3/min)式中:Q[sub]采i[/sub]——第i个采煤工作面需要的风量,m3/minQ[sub]采备i[/sub]——第i个备用工作面需要的风量,m3/min每个回采工作面需要风量,应按瓦斯、二氧化碳涌出量、工作面温度、风速和工作人数等规定分别进行计算,然后取其中最大值。

矿井通风阻力计算说明

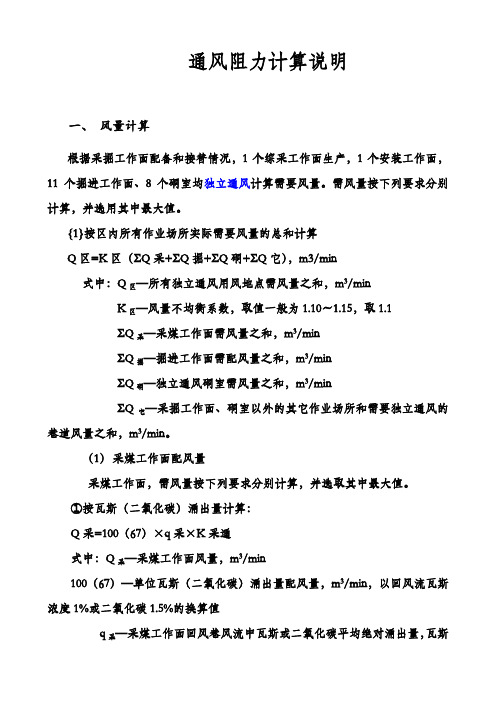

通风阻力计算说明一、风量计算根据采掘工作面配备和接替情况,1个综采工作面生产,1个安装工作面,11个掘进工作面、8个硐室均独立通风计算需要风量。

需风量按下列要求分别计算,并选用其中最大值。

{1}按区内所有作业场所实际需要风量的总和计算Q区=K区(ΣQ采+ΣQ掘+ΣQ硐+ΣQ它),m3/min式中:Q区—所有独立通风用风地点需风量之和,m3/minK区—风量不均衡系数,取值一般为1.10~1.15,取1.1ΣQ采—采煤工作面需风量之和,m3/minΣQ掘—掘进工作面需配风量之和,m3/minΣQ硐—独立通风硐室需风量之和,m3/minΣQ它—采掘工作面、硐室以外的其它作业场所和需要独立通风的巷道风量之和,m3/min。

(1)采煤工作面配风量采煤工作面,需风量按下列要求分别计算,并选取其中最大值。

①按瓦斯(二氧化碳)涌出量计算:Q采=100(67)×q采×K采通式中:Q采—采煤工作面风量,m3/min100(67)—单位瓦斯(二氧化碳)涌出量配风量,m3/min,以回风流瓦斯浓度1%或二氧化碳1.5%的换算值q采—采煤工作面回风巷风流中瓦斯或二氧化碳平均绝对涌出量,瓦斯绝对涌出量取4m3/min,二氧化碳绝对涌出量取1.2 m3/minK采通—采煤工作面瓦斯涌出不均衡系系数,一般K采通=1.2~1.6,取1.2Q采CH4=100×4×1.2=800m3/minQ采CO2=67×1.2×1.2=160.8m3/min②按工作面气温条件计算:Q采=60×70%×V采×S采×K高×K长式中:Q采—采煤工作面风量,m3/minV采—采煤工作面风速,根据采煤工作面空气温度与风速对应表,工作面温度为23℃左右,取1.4m/sS采—采煤工作面平均断面积,20m2K高—采煤工作面采高调整系数,采高>2.5及放顶煤面,取1.2K长—采煤工作面长度调整系数,工作面长度200m>180m,取1.3 Q采=60⨯0.7⨯1.4×20×1.2×1.3=1834.6m3/min③按采煤工作面每班工作最多人数计算:Q采=4N采式中:N采—采煤工作面同时工作的最多人数,取26人Q采=4⨯26=104m3/min④按风速进行验算选取上述最大值Q采=1834.6m3/min,取1835 m3/mina、按最低风速验算,采煤工作面的最低风量(Q采)Q采>15S采=15×20=300 m3/min式中:S采—采煤工作面平均断面积,取20m2b、按最高风速验算,采煤工作面的最高风量(Q采)Q采<240S采= 240×20=4800m3/min式中:S采—采煤工作面平均断面积,取20m2即:300<1966<4800,符合要求。

矿井风量分配管理规定

矿井风量分配管理规定第一条、坚持“以风定产”,矿井、采区、工作面、硐室以及其它工作地点的供风量及风速必须符合《规程》及《集团公司矿井风量计算细则》的规定要求,各用风地点配风量不得小于规定,不得大于计划供风量10%。

严禁风量不足、无风或微风作业。

矿井按月编制风量分配计划,报矿总工程师批准后实施;采掘工作面必须按通风部门提出的供风计划合理安排生产,严禁超通风能力生产。

第二条、矿井必须建立定期测风制度。

每10天进行1次全面测风,采掘工作面根据需要随时进行测风,每次测风结果都要填在测风地点的记录牌和测风台帐上,并按旬报矿总工程师、矿长审阅。

通风部门根据测风结果,采取相应措施,进行风量调节、保证风量分配合理,通风系统正规、稳定可靠。

第三条、生产矿井每年必须进行一次通风能力核定,对于多风井的矿井,应进行分风井通风能力核定和生产安排,保证矿井均衡生产。

矿井新水平投产或改变大的通风系统时,还要进行一次通风能力核定。

第四条、集团公司矿井风量计算细则:一、供风的基本原则1、矿井必须做到“以风定产”,各用风地点瓦斯及其他有害气体的浓度符合《规程》规定。

2、矿井各用风地点的风速及其温度符合《规程》规定。

3、按井下同时工作的最多人数计算每人供风量不少于4m3/min。

4、确保局部通风机无循环风。

5、采煤工作面瓦斯涌出量大于5m3/min或掘进工作面瓦斯涌出量大地3m3/min,必须采取瓦斯抽放措施;采煤工作面瓦斯涌出量大于10m3/min的其抽放率不应少于50%,进行瓦斯抽放后,采煤工作面风排瓦斯量一般不应大于5m3/min。

二、矿井需要总进风量计算Q矿进= (ΣQ采+ΣQ掘+ΣQ其它)×K矿通m3/min式中:ΣQ采—采煤工作面需要风量总和,m3/min;ΣQ掘—掘进工作面需要风量总和,m3/min;ΣQ其它—其它巷道、硐室需要风量总和,m3/min;K 矿通??矿井通风系数,包括矿井内部漏风和配风不均衡等因素,一般可取1.20。

大南湖矿区西区五号矿井压风、制氮系统设计

大南湖矿区西区五号矿井压风、制氮系统设计摘要:矿井压风、制氮系统作为矿井传统主要设备,合理的设备选型及布置对于矿井减少设备投资,降低能源消耗,降低设备运行成本意义重大。

本文结合工作实际,对大南湖矿区西区五号矿井压风、制氮系统进行了设计,以供同行借鉴。

关键词:压缩空气设备;制氮系统;设计引言大南湖矿区西区五号隶属徐矿集团哈密能源有限公司,是徐州矿务集团有限公司在新疆的全资子公司。

矿井设计生产能力4.00Mt/a,为国电哈密大南湖电厂配套矿井。

压缩空气设备主要担负矿井采掘面工作风动工具和压风自救系统用气。

制氮设备主要提供对煤层自然发火进行综合防治注氮防灭火用气。

对于大、中型矿井2种设备主要特点是装机容量和功率都很大,合理的设备选型及布置对于矿井减少设备投资,降低能源消耗,降低设备运行成本有重要意义。

1.压缩空气设备矿井采用主斜井、缓坡副斜井、中部进风井、回风立风井的综合开拓方式。

中部进风井井口标高+486m。

矿井井下配备的风动工具:湿式气腿式凿岩机2台,单台耗气量为3.2m3/min,工作压力为0.4MPa;湿式混凝土喷射机3台,单台耗气量为8m3/min,工作压力为0.4Mpa;风动单体锚杆钻机4台,每台耗气量3.4m3/min,工作压力为0.45MPa;风动锚锁钻机5台,每台耗气量2m3/min,工作压力为0.45MPa;风镐5台,每台耗气量1.6m3/min,工作压力为0.45MPa;空气炮4台,每台耗气量0.3m3/min,工作压力为0.5MPa。

井下最大班人员58人。

设计在地面中部进风井附近设置压缩空气站,采用地面集中供风的压风系统。

压缩空气管路沿中部进风井敷设至井下各个用气地点及救灾相关位置。

(1)压缩空气设备选型方案比较矿井井下生产用气计算:Q1=α1×α2×γ××qi×ki=74.8m3/min,式中:α1―延管道全长的漏风系数,管路敷设长度大于2000m时,α1取1.2;α2―由于风动工具磨损耗气量增加系数,一般α2=1.15;γ―海拔高度修正系数,γ=1;mi―同类型风动工具的台数;qi―同类型风动工具的空气耗气量,m3/min;ki―同类型风动工具的同时使用系数。

空气压缩机供气系统计算

二、压风设备选型设计1.设计依据(1)本矿井井下配有一个采煤工作面、两个掘进工作面,最远端输送距离 1655m。

矿井用气情况见表 3.3-1 。

表 3.3-1矿井用气情况表序用气地点设备单台耗气量工作压力总耗气量号名称型号台数(m3/min台)(MPa)(m3/min) 1普通掘进风动凿岩机7655D2 3.20.5 6.42工作面风镐G-102 1.20.5 2.43风煤钻ZQST4 3.00.512(2)最大班下井工人数为 29 人,管理人员 6 人,避难硐室按 42 人设置。

接入避难硐室的压风管路经减压后出口压力在 0.1MPa~0.3MPa之间,供风量不低于0.3 m 3/min 。

2.计算压缩空气需要量(1)矿井用风设备压缩空气消耗量Q=α1α2γΣ m i q i k i =24.8m3/min式中:3Q—用风设备压缩空气消耗量,m/min ;α1—沿管路全长的漏气系数1.15 ;α2—风动工具机械磨损耗气量增加系数1.15;γ—海拔高度修正系数 1.0 ;m i—同种用气设备同时使用台数,台;3q i—每台用气设备耗气量,m/min ;k i—同种类用风设备同时使用系数,取0.9 。

(2)井下压风自救系统需要的压缩空气供给量Q自救=knq=15.12m3/min式中:Q自救—井下压风自救需要的压缩空气供给量;k—备用系数,取 1.2;n-人数 42 人;q-单个人员供气量, 0.3m3/min 。

3.空气压缩机的出口压力( 1)估算空气压缩机的出口压力nP=P np+P i+0.1=0.67MPai 1式中:P np—风动工具所需工作压力,0.5MPa;nP i—压风管路中最长一路管路压力损失之和,按每公里管路损i 1失 0.04MPa 计算;0.1—考虑管网中软管、连接不良及上下山静压影响等其他各种压力损失值。

(2)压风自救装置所需出口压力矿井压风自救装置所需压气源压力为 0.3MPa~0.7MPa。

矿井压风系统设计方案

登封市xx煤业有限责任公司矿井压风系统设计方案为深入贯彻落实《国务院关于进一步加强企业安全生产工作的通知》(国发[2010]23号文)和《国家安全监管总局 国家煤矿安监局关于建设完善煤矿井下安全避险“六大系统”的通知》(安监总煤装[2010]146号文),进一步提高矿井安全防护水平和灾害防范能力,结合我矿实际情况,特意对矿井压风系统进行设计。

1、 基本情况xx煤业有限责任公司开采二1煤层,倾角8°-24°,平均煤厚4.7m,属缓倾斜煤层。

矿井瓦斯等级为低瓦斯矿井,煤尘具有爆炸性。

矿井设计生产能力15万吨/年。

采用立井式开拓,采煤方法为手镐落煤,全部垮落式管理顶板。

目前,井下有1个采煤工作面:为11020采煤工作面。

为了提高我矿安全防护水平,根据国家安监总局有关文件指示精神和通知要求,在我矿井下安装压风自救系统,在井下各采掘工作面、机电硐室及人员密集处安装压风自救装置,为灾害预防和人员自救提供可靠保障。

我矿空气压缩机房位于工业广场北部,距主斜井口约90m,建筑结构形式为两层砖混结构,占地面积300m2,建筑面积600m2。

一楼安装有JG75HA-16型和FHOG-250F型空气压缩机各一台,DN200型主压风管路经主斜井敷设至各用风地点。

2、 压风自救系统设计编制依据1、《煤炭工业矿井设计规范》GB 50215—20052、《煤矿安全规程》2011年版3、《防治煤与瓦斯突出规定》2009年版4、国家安全监管总局国家煤矿安监局关于《建设完善煤矿井下安全设备名称主要参数型号工作压力p g耗气量q i总台数n i同时使用系数k i总系数q i n i k i风镐FG-8.30.4Mpa 1.2m3/min20.85 2.04风 动水 泵FQW15-70/C-K0.4Mpa 1.5m3/min20.5 1.5风钻76550.4Mpa4m3/min114喷浆 机0.4Mpa6m3/min116避险“六大系统”的通知》(监总煤装【2010】146号)5、煤矿井下安全避险“六大系统”建设完善基本要求及检查验收暂行办法。

矿井压风自救系统优化设计

矿井压风自救系统优化设计王维,张京泉,张驰(新汶矿业集团公司协庄煤矿,山东新泰271221)摘要该文介绍了国家相关部门要求的煤矿井下安全避险“六大系统”的概念及要求,重点分析了矿井的现有状况,详细地叙述了实施“六大系统”的方案及方法,具有一定的推广价值。

关键词矿井压风自救系统优化改造中图分类号TD77+4文献标识码A*收稿日期:2012-02-09作者简介:王维(1972-),男,硕士研究生,高级工程师,现任协庄煤矿机电矿长,从事机电技术管理及研究工作。

1课题提出根据国家安全监管总局、国家煤矿安监局关于建设完善煤矿井下安全避险“六大系统”的通知要求:煤矿企业必须在按照《煤矿安全规程》要求建立压风系统的基础之上,按照所有采掘作业地点在灾变期间能够提供压风供气的要求,进一步建设完善压风自救系统。

协庄煤矿根据矿井压风自救系统建设要求及本矿压风系统用风需要,进行了详细的设计计算,并设计管路敷设路线及管路选择。

首先对照标准要求进行了内部自检,并根据自检情况制定了压风自救系统优化改造的实施方案,并严格按照压风自救系统方案进行实施,目前已对主要供风设备、供风管路进行了优化改造。

同时引进使用了一套ZYJ (C )型矿井压风自救装置,目前该装置运行正常,为矿井压风自救系统的全面推广奠定了基础。

2技术优化实施方案2.1压风系统供风需要计算设计原始数据:矿井一般正常保持16个掘进工作面,使用风动机械情况见表1。

表1采掘风动机械每班使用统计表设备名称型号每班使用台数同时使用系数工作压力(MPa )每分钟用气量(m 3)喷浆机PZ -5B 90.50.455风动钻岩机气腿式凿岩机7665280.80.53风镐80.80.55MPa12.2选择压风机台数2.2.1计算矿井所需的总供风量Q =a 1ˑa 2ˑy ∑ni ˑqi ˑki=1.2ˑ1.1ˑ1.02ˑ(9ˑ0.5ˑ5+28ˑ0.8ˑ3+8ˑ0.8ˑ1)=129.4m 3/min式中:a 1-沿管道全长的漏风系数,取1.2;a 2-风动机器磨损后耗气量增加系数,取1.1;y -海拔高度修正系数,取1.02;ni -在一个工作班内,同型号风动机具台数;qi -一台风动机具的耗气量,m 3/min ;ki -同型号风动机的同时工作台数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、压风机必须的供风量(按最困难时期考虑)

式中:

a1—1.2 a2—1.15

r—1.10 mi—3,6,6,3,3,3

qi—10, 5, 1, 6.5, 4.5, 1.5。

ki—0.9, 0.8, 0.9, 0.9, 0.9, 0.9。

=1.2×1.15×1.1(3×10×0.9+3×6.5×0.9+2×4.5×0.9+5

2、压力损失计算

方案一

如果采用下图配装管路,情况如下。

干管路A—B—C—D段输气量为58.65m3/min

支管路E—F—M段输气量10+(6.5+4.5)×0.9=19.9m3/min

E—G—H段输气量10+(6.5+4.5)×0.9=19.9m3/min

各段管路运行参数

序号

管路名称

输气量m3/min

管径mm

管路长度m

1

A—B

58.65

150

900

2

B—C—D—E

58.65

100

390

3

E—F—M

19.9

100

40+650+200+1000

4

E—G—H

19.9

100

720+200+1000

总压力损失

(1) A—B段压力损失

=0.025MPa

(2) B—C—D—E段压力损失

=0.084MPa

(3) E—F—M

0.0913MPa=0.913公斤/厘米2

H点即回风这条路压力损失0.0932MPa=0.93来自公斤/厘米2四、方案比较

干管路A—B—C—D段输气量为58.65m3/min

支管路D—F—M段输气量10+(6.5+4.5)×0.9=19.9m3/min

D—E—G—H段输气量10+(6.5+4.5)×0.9=19.9m3/min

各段管路运行参数

序号

管路名称

输气量m3/min

管径mm

管路长度m

1

A—B

58.65

150

900

×1.5×0.8)

=58.65m3/min

2、现有最大供风能力

LGD—40/8螺杆压风机2台

4L—20/8活塞压风机2台

最大供风能力120m3/min

用风最困难时期需要开动两台压风机。如果对工序进行合理安排一台LGD—40/8螺杆压风机也能满足要求。

三、压力损失计算

1、管路系统允许压力损失值

压风机额定排气压力为8kg/cm2≈0.8MPa

耗风

10

5

1

6.5

4.5

1.5

开

三

队

名称

喷浆机

风钻

气腿

锚杆机

帮锚机

风镐

台数

1

1

1

1

1

3

单台

耗风

10

5

1

6.5

4.5

1.5

说明:

1、开一队、开二队为综掘工作面,风钻与锚杆机和帮锚机不同时工作,风镐使用很少,且不与锚杆机和帮锚机同时工作,故忽略风钻、气腿、风镐耗风。

2、根据劳动编制开三队为综合性质,且人员编制不是很多故风钻、锚杆机、帮锚机同时使用机会很少。按最大耗风设备锚杆机核算耗风量。

2

B—C—D

58.65

100

45+30

3

D—F—M

19.9

100

970+200+1000

4

D—E—G—H

19.9

100

15+1020+200+1000

总压力损失

(1) A—B段压力损失

=0.025MPa

(2) B—C—D段压力损失

=0.016MPa

(3) D—F—M

=0.0637MPa

(4) D—E—G—H

=0.0555MPa

(4) E—G—H

=0.0564MPa

当用风量为总58.65m3/min,支各为19.9m3/min时,

总压力损失为:M点即轨道这条路压力损失

0.1645 MPa=1.645公斤/厘米2

H点即回风这条路压力损失

0.1654MPa=1.654公斤/厘米2

方案二

如果采用下图配装管路,情况如下。

风动设备最低工作压力为0.4MPa,正常工作压力0.5MPa考虑风动工具要有软管连接和规范要求,风动工具最低工作压力=0.4+0.1=0.5MPa。最高允许压力损失0.8-0.5=0.3MPa,

风动设备正常工作压力0.5MPa,考虑风动工具要有软管连接和规范要求,可靠工作压力为0.5+0.1=0.6MPa,其允许的最大压力损失为0.8-0.6=0.2MPa,

一、压用风概况

1、系统概况

空气压缩机房建于地面,空气压缩机共四台;风包三个。压风机房管路原理图如图一

图一

供风系统图见图二

图二

2、用风情况

班次最大用风量统计

开

一

队

名称

喷浆机

风钻

气腿

锚杆机

帮锚机

风镐

台数

1

2

2

1

1

单台

耗风

10

5

1

6.5

4.5

1.5

开

二

队

名称

喷浆机

风钻

气腿

锚杆机

帮锚机

风镐

台数

1

2

2

1

1

1

单台

=0.0656MPa

当风量为总58.65m3/min,支各为19.9m3/min时,

总压力损失为:M点即轨道这条路压力损失

0.1047MPa=1.047公斤/厘米2

H点即回风这条路压力损失

0.1066MPa=1.066公斤/厘米2

方案三如果采用下图配装管路,情况如下。

干管路A—B—C—D段输气量为58.65m3/min

970+200+1000

4

D—E—G—H

19.9

100

15+1020+200+1000

总压力损失

(1) A—B段压力损失

=0.0276MPa

(2) D—F—M

=0.0637MPa

(3) D—E—G—H

=0.0656MPa

当风量为总58.65m3/min,支各为19.9m3/min时,

总压力损失为:M点即轨道这条路压力损失

支管路D—F—M段输气量10+(6.5+4.5)×0.9=19.9m3/min

D—E—G—H段输气量10+(6.5+4.5)×0.9=19.9m3/min

各段管路运行参数

序号

管路名称

输气量m3/min

管径mm

管路长度m

1

A—B—C—D

58.65

150

130+770+45+30

2

3

D—F—M

19.9

100