铸造铝硅合金熔体质量控制关键因素的探讨_李双寿

亚共晶铝硅合金锶变质处理的孕育和衰退

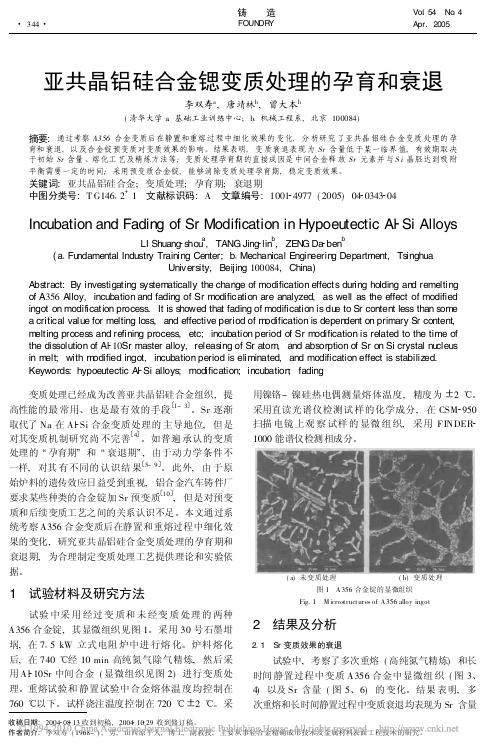

( a) 变质前 Fig 7

( b) 5 min

( c) 20 min

( d) 45 min

图 7 A 356 合金变质处理后显微组织随静置时间的变化 ( SEM ) Changes of microst ructures of A356 alloys during holding

变质型中间合金熔化后要起到变质作用 , 金属化 合物不仅要熔 解, 均匀扩散 , 而且要分 解并释放出 Sr 原子

育和 衰退 , 以 及合金锭预变质对变质效果的影响 。 结果表明 , 变 质衰退表现 为 Sr 含量低 于某一临界 值 , 有效期取 决 于初始 Sr 含量 、熔化工 艺及精炼方法等 ; 变质处理孕育期的直接成因是 中间合金释 放 Sr 元素并 与 S i 晶胚达到吸 附 平衡需要一定的时间 ; 采用预变质合金锭 , 能够消除变质处理孕育期 , 稳定变质效果 。

图5 重熔过程中 Sr 含量的变化 Change of Sr content during remelt 图 6 变质处理后 Sr 含量随静置时间的变化 Fig 6 Chang es of Sr content during holding w ith different prim ary Sr content

图 4 A 356 合金变质处理后显微组织 ( S EM ) 随静置时间的变化 Changes of microst ructure of A356 alloy during holding aft er modif icat ion

式中: CSrFra bibliotek、 C

O

分别为某一时刻熔体中的锶和氧的

浓度 , K 为反应速度常数。 如图 5 所示 , 在 2 次重熔后 Sr 含量降到接近变 质临界浓度, 3 次重熔后 Sr 含量接近于 0, 失去变质 效果。因此, 变质重熔长效性要求变质合金锭重熔后 Sr 含量高于变质临界浓度。重熔过程中熔体氧化程

铸造铝合金锭针孔低倍检验中的问题

铸造铝合金锭针孔低倍检验中的问题摘要:针孔等级是判定铝合金锭内部质量的主要指标,而氢是针孔形成主要根源,其来源途径非常广,渗透于生产整个过程中每道工序,若操作不规范、工艺控制不严谨,很难将铝合金锭的针孔度有效控制在二级以内。

关键词:铸造铝合金锭针孔低倍检验中的问题前言:铸造铝合金由于具有良好的铸造性能、力学性能及耐腐蚀性能,被广泛应用于机械、汽车、航空航天等领域。

众所周知,铝合金在熔炼过程中,易于吸气与氧化,导致铸件中产生夹杂与针孔缺陷,影响铸件的力学性能,因此,在浇注前必须对合金液进行除气、除杂、变质、细化处理,从而保证铸件的质量。

但是,由于对原始炉料处理工艺的研究不足,在一定程度上限制了熔体处理工艺充分发挥潜力,这也使得铝合金熔体质量的控制成为一项复杂的系统工程。

一、铸造铝合金锭针孔低倍检验中的问题1.所谓“ 针孔” 就是细小如针尖的孔洞, 从性质种类上看, 它可以是气孔、可以是硫松孔, 还可以是内缩孔; 从形状上看. 可以是圆球形, 也可以是圆团形还可以是多边形。

既然注中规定硫松和缩孔不作为针孔低倍检验级别评定依据。

那么, 这里是意指气孔。

然而凝固过程中残余液相中的溶解氮不断地富集结果使孤立小熔池中液相的含氮量更高。

小溶池由液相转变成固相时体积收缩的同时,溶解氮也会收缩而占据小熔池的空间, 成为析出气孔, 此时缩孔与氮析出气孔( 针孔) 两种缺陷是共生的, 难以区分。

其次, 在低倍检验中是看不到孔壁状的, 有时即使肉眼观察到孔壁, 缩孔、疏松的内壁在肉眼下亦未必十分粗糙, 所以也是难以与气孔相区别的, 只有在扫描电子显微镜下才能看到其孔壁由枝晶露头形成的粗糙表面而加以区分。

针孔低倍检验级别图片看, 铸造铝合金锭中的针孔是一种内生式弥散性析出气孔。

在4 5 0 ℃ 一75 0 ℃ 间惊池铝液表面形成它有保护铝液不再被乳化的作用,但此膜同空气接触这一面是硫松的, 吸附水气和氮。

如果被卷入钢液中铝液的都增加,1A 2O 3 作为氮气泡核的基底, 促使铸造铝合金枕析出气体形成针孔顾粗多, 铝合金铸锭产生弥散性的、小团球形的气孔。

铝合金熔炼工艺的质量控制

铝合金熔炼工艺的质量控制铝合金以其良好的力学性能(较高的比强度、比刚度)和较好的铸造性能,在工业中被广泛应用,是汽车、造船、航空航天及其他制造业的重要结构材料,特别在航空工业中的应用越来越广泛,对铝合金铸件的品质要求也越来越高,除了保证化学成分、力学性能和尺寸精度外,不允许铸件有气孔、缩孔等缺陷。

而铝合金的熔炼则是铸件生产过程中的一个很重要的工序,多年来的生产经验证明,熔炼工艺过程控制不严,铸件很容易产生针孔、氧化夹渣、缩松等缺陷,直接影响铸件质量。

因此,要想获得优质铝合金铸件,必须严格控制熔炼工艺。

%& 做好熔炼前的准备工作(")严格控制炉料质量,必须做到:!严格控制炉料中新旧炉料的比例,回炉料所占炉料的质量分数应# #$% 。

"保证炉料干净,炉料需经吹砂处理后使用。

# 三等回炉料(如浇冒口等)使用前应经重熔精炼处理。

$炉料应充分预热,去除水分、油污等杂质。

% 由于铝合金有铝硅类、铝铜类、铝镁类等合金,合金牌号较多,使用的元素也较多,且互相影响,因此要求严格管理,不可混料。

&配料、称量要准确,如对于&’"$( 合金应考虑到除气、排渣及变质过程中的损耗,镁元素应在实际配料时多加炉料质量的$) $*% + $) $,% ,才能保证铸件的化学成分。

(*)熔炼使用的坩埚及熔炼工具需清理干净且涂上涂料,以保证使用时与铝合金有效隔离,减少合金液受到杂质污染。

另外,坩埚需充分预热,应烘烤至暗红色再加入炉料熔炼,以防将水蒸气带入合金中,使针孔度增加。

(,)严格按要求做好覆盖剂、精炼剂及变质剂的准备工作。

!& 熔炼操作(")在预热后的坩埚中装入预制合金锭、优质回炉料,再加中间合金,最后加合金元素。

(*)严格控制铝合金熔炼的温度,只有合适的温度才能获得高质量的合金液,避免过热。

若温度过高,会加大合金中各种元素的氧化烧损,引起合金中化学成分的变化;温度过低,会使合金的化学成分不均匀,合金中的氧化夹杂物、气体等不易排出,合金的理化性能下降,影响铸造性能。

分析提高铝合金熔铸质量技术的措施

分析提高铝合金熔铸质量技术的措施摘要:我国将加大对铝合金熔铸工艺的研究力度,并通过对国外先进工艺的吸收,实现对国内铝合金熔铸工艺的有效提升。

本文在分析目前国内铝合金铸造工艺现状的基础上,提出改善国内铝合金铸造工艺的技术对策,以供借鉴。

关键词:铝合金;熔铸技术;熔铸质量;技术措施要想改善铝合金制品的品质,首先要从前一道工艺入手,铸造工艺的优劣,不但关系到后续工艺的品质,还关系到成品的服役特性。

近年来,技术进步,新设备、新方法和新工艺在世界范围内不断出现,铝合金的冶炼工艺也在不断进步。

多年来,国内相继引入国外最先进的铸造装备和生产技术,如:低液位铸造技术、计算机网络控制铸造技术、激光液位控制技术、电磁搅拌技术、液压内导立式半连续铸造技术以及旋转喷嘴吹气法等,这些技术在全球都处于领先地位。

在此背景下,针对目前我国生产中存在的问题,提出解决方案,并提出相应的解决方案。

一、铝合金熔铸技术的发展现状分析铝合金在很多生产领域都有广泛的使用,具有很大的使用价值。

然而,国内在这方面的研究还处于初级阶段,远远落后于国际上的先进水平。

为缩小与国际上领先水平的差距,国内在铝材的冶炼和铸造工艺方面也在不断加强。

在经历几年的发展和实践之后,国内的铝合金熔铸技术取得突破性的发展,其重点是在熔铸设备、晶粒细化、熔体净化、熔体检测等技术上。

多年来,国家一直在对熔铸设备进行不断的创新,努力使其向大型化、节能化和自动化方向发展。

本项目的研究成果将有力推动国内先进的冶炼装备研发,并将其与二代循环燃烧技术相结合,实现对铝合金冶炼工艺优化。

同时,通过计算机技术和信息技术,能够对铝合金熔铸生产的整个过程进行实时控制。

对于晶粒的细化,则是通过添加晶粒度细化剂来提高结晶器的质量。

对于铝液的纯化和检验,采用炉膛清洗和联机纯化等有关的技术方法来提高铝液的纯净性。

二、铝合金熔铸技术提高的关键措施研究(1)金属添加剂的选择。

在进行铝合金的熔铸时,可以更好地确保产品的品质。

再生铝合金铸造工艺中的质量控制与检测技术

再生铝合金铸造工艺中的质量控制与检测技术随着环境保护意识的增强和资源回收利用的重要性日益凸显,再生铝合金铸造工艺作为一种节约资源、降低碳排放的环保技术逐渐受到人们的关注和应用。

然而,再生铝合金铸造工艺中的质量控制与检测技术是保证产品质量且实现工艺优化的关键。

本文将对再生铝合金铸造工艺中的质量控制与检测技术进行探讨,并介绍其在提高铸件质量、减少废品率和优化工艺参数方面的应用。

一、质量控制技术1. 原料筛选与预处理在再生铝合金铸造工艺中,合适的原料选择和预处理对于保证铸件质量至关重要。

首先,对废铝进行严格的筛选,去除杂质和掺杂物,以减少不良杂质对于铸件性能的影响。

其次,对筛选后的废铝进行预处理,如除氧、脱气、脱渣等,以提高铝合金的纯度,降低夹杂物含量,从而减少井号和气孔等缺陷的产生。

2. 熔炼与浇注控制再生铝合金铸造的熔炼与浇注过程中,需要控制熔炼温度、保持合金液的均匀和正常浇注等因素,以保证铸件的致密性、干燥性和灵敏性等关键性能指标。

其中,采用先进的熔炼设备和技术可以提高熔炼效果,降低合金液中的夹杂物含量;而且采用恰当的浇注工艺参数,如浇注温度、浇注速度和浇注角度等,可以有效地防止缺陷的产生,提高铸件的完整性和表面质量。

二、检测技术1. 成分分析与合金验证再生铝合金铸造的质量控制离不开对合金成分的分析与验证。

常用的分析方法包括光谱分析、电感耦合等离子体发射光谱分析(ICP-AES)、X射线荧光光谱仪(XRF)等,用于检测成分偏差、非金属元素和杂质含量等。

同时,合金验证技术可以对铸件进行成分及性能检测,确保合金达到设计材料要求。

2. 缺陷检测与评估合金铸造中常见的缺陷包括夹杂物、井号、气孔等,这些缺陷对铸件的力学性能和可靠性产生重要影响。

因此,采用适当的缺陷检测与评估技术是质量控制的重要环节。

常用的方法包括X射线检测、超声波检测、电子显微镜等,能够对铸件进行非破坏性检测,提高缺陷的发现率和评估准确性。

浅谈影响铝箔坯料熔体质量的因素及改进措施

0前言随着铝工业的不断发展,铝产品在各行各业的应用也十分广泛,特别是在食品包装等领域的需求量不断地增加。

同时铝箔的厚度也越来越薄,双零箔从0.007mm发展到现在的0.0045mm,这样的厚度对坯料的生产要求也非常高。

目前双零箔坯料的生产以1235和8079合金为主,有热轧生产和铸轧生产两种工艺。

热轧法生产成本相对要高,所以利用电解铝水铸轧生产双零箔坯料的工艺被更多企业采用。

但是由于电解铝水的特殊性质和铸轧工艺的短流程[1],在一定程度上影响了坯料的质量。

特别是后期轧制过程中板面条纹、夹渣、气道、针孔超标、产品性能低等问题是坯料存在的主要缺陷。

结合生产分析,熔体质量是缺陷产生的主要原因,所以提升熔体质量是提高铝箔坯料质量的关键所在。

针对熔体质量,主要从炉内精炼、在线净化处理和设备改进等方面进行了研究。

1影响熔体质量的因素分析对于采用电解铝水生产坯料的企业来说,熔体质量一方面是电解铝水的质量;另一方面是后期的熔体净化处理和过滤后的净化质量,熔体净化处理的效果将直接影响到铸造产品的最终质量[2]。

熔体净化处理主要是通过炉内精炼和在线精炼除氢、除渣来完成的,本文对在线除气和除渣工艺、设备的分析排查,除了电解铝液本身的质量外,找出了以下几个影响熔体净化质量的主要因素。

1.1炉内精炼对熔体质量的影响炉内精炼是熔体质量处理的第一道程序,其主要目的是除去原铝液中含带的非金属夹杂物、碱金属和气体[3]。

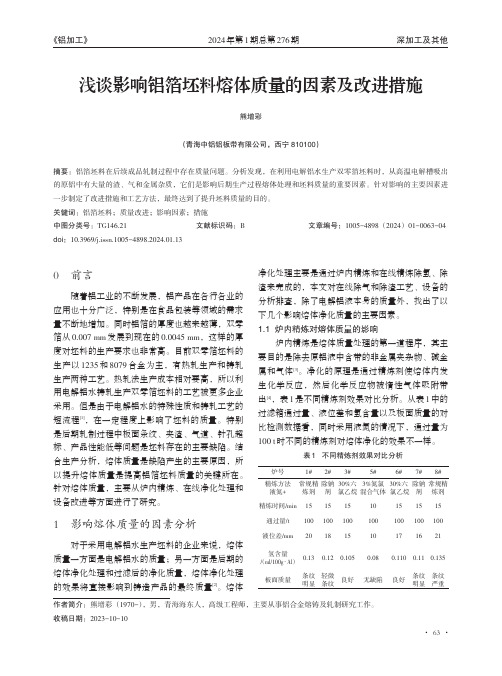

净化的原理是通过精炼剂使熔体内发生化学反应,然后化学反应物被惰性气体吸附带出[4],表1是不同精炼剂效果对比分析。

从表1中的过滤箱通过量、液位差和氢含量以及板面质量的对比检测数据看,同时采用液氮的情况下,通过量为100t时不同的精炼剂对熔体净化的效果不一样。

表1不同精炼剂效果对比分析炉号精炼方法液氮+精炼时间/min通过量/t液位差/mm氢含量/(ml/100g⋅Al)板面质量1#常规精炼剂15100200.13条纹明显2#除钠剂15100180.12轻微条纹3#30%六氯乙烷15100150.105良好5#3%氮氯混合气体10100100.08无缺陷6#30%六氯乙烷15100170.110良好7#除钠剂15100160.11条纹明显8#常规精炼剂15100210.135条纹严重浅谈影响铝箔坯料熔体质量的因素及改进措施熊增彩(青海中铝铝板带有限公司,西宁810100)摘要:铝箔坯料在后续成品轧制过程中存在质量问题。

浅谈提高铝熔体质量的措施

浅谈提高铝熔体质量的措施麦顾严【摘要】The article points out the main source of gas and aluminum melt inclusions ,introduce the commonly used in aluminum melt purification technology,proposes to strengthen the management of raw materials.Attention to detail smelting operation,select the appropriate furnace and purification processes, etc. It is an effective measure to improve the quality of molten aluminum.%文章指出铝熔体中气体和夹杂物的主要来源,介绍常用的铝熔体净化技术,提出加强原辅材料管理,注重熔炼操作细节,选择合适的炉型和净化工艺等,是提高铝熔体质量的有效措施。

【期刊名称】《大众科技》【年(卷),期】2014(000)005【总页数】5页(P41-45)【关键词】铝熔体;气体;夹杂;净化【作者】麦顾严【作者单位】广西有色金属集团汇元锰业有限公司,广西来宾 546138【正文语种】中文【中图分类】TG292铝及其合金在熔炼、浇铸过程中易氧化、吸收气体,降低铝材的强度、塑性、疲劳抗力、耐蚀性能等,恶化加工性能,影响产品的质量,降低成品率。

铝熔体中的夹杂物,少量是耐火材料和工艺过程带入,主要是因铝的化学性质非常活泼,能和许多化学元素(如O2、N2 、S、C等)发生化学反应生成的。

铝熔体中的气体大部分是氢,约占总含气量的80%~90%,对熔体的污染危害最大的是氧化夹杂(Al2O3),氢和氧化夹杂主要来源于铝液与水汽的反应[1]。

1 铝熔体中气体和夹杂物的主要来源1.1 炉料炉料露天贮存、潮湿,铝锭淋雨受潮后,表面的γ—Al2O3膜中常含有1%~2%的水,含水量随温度升高减少,但升到900℃仍吸附有0.34%的水,当超过900℃γ—Al2O3转变为α—Al2O3,才完全脱水。

重熔与时效工艺对ZL101铝合金组织与抗拉强度的影响

收稿日期:2006 10 16; 修订日期:2006 10 18基金项目:内蒙古工业大学校基金资助项目,项目编号(004 20064879)作者简介:李 峰(1974 ),山西灵丘人,讲师,工学硕士.研究方向:稀土钢与铝合金材料.Email:yangxiaohuilieng@铸造技术F OU N DRY T ECH NO LO GY Vo l.27No.12Dec.2006重熔与时效工艺对ZL101铝合金组织与抗拉强度的影响李 峰,张 娟,史志铭(内蒙古工业大学材料科学与工程学院,内蒙古呼和浩特010051)摘要:ZL101铝合金重熔后,浇注时间和浇注位置对其组织与性能影响很大。

从ZL 101铝合金不同浇注时间、不同浇注的位置取样,对铸态和时效后的试样进行抗拉强度性能测试,用光学显微镜观察其微观组织,研究重熔与时效工艺对ZL 101铝合金组织与性能的影响规律。

结果表明,在浇注过程中,试样的晶粒先发生粗化,随着浇注时间的延长,晶粒又发生细化。

其抗拉强度也是先降低而后又升高。

随着浇注位置的变化,由下向上晶粒逐渐粗化,共晶硅的分布逐渐变得不均匀,且抗拉强度逐渐降低。

合金的时效与铸态的组织、性能的变化规律一致。

关键词:重熔;时效;浇注时间;浇注位置中图分类号:TG146.2+1 文献标识码:A 文章编号:1000 8365(2006)12 1326 03Effect of Remelting and Aging Process on Microstructureand Tensile Strength of ZL 101Al AlloyLI Feng,ZHANG Juan,SHI Zhi ming(School of Material Science and Engineering,Inner Mongolia University of Technology,Huhhot 010051,China)Abstract:Pou ring time and pourin g locations have obviou s effects on microstru ctu res and properties after ZL101Al alloy is remelted.Samples were cu t from ZL101Al alloy with different pou ring locations an d different pouring time.The tensile stren gth of sam ples at as cast and aged state was tested and th eir microstructu res were observed with optical m icroscope.Effectof remelting and agin g process on the microstru ctures an d properties of ZL101Al alloy were investigated .The resu lts show that grain s are coarsened at the early stage of casting,th en refin ed with increase of the casting time.The ten sile stren gth decreases firstly,reach es the min imu m,an d then increases.The grain s become coarser gradu ally from the bottom to th e top with chan ge of pourin g location and the distribu tion of eutectic crystal Si becomes n on u niform,and the ten sile strength decreases gradu ally.The variation of microstru cture an d properties at the aged state has the sam e ten den cy as th at at the as cast state.Key words:R emelting;Aging;Pourin g time;Pou ring positionZL101合金目前被广泛应用于汽车、摩托车轮毂铸造和其它领域中,是一种很有发展前途的铝合金[1~5]。

铝熔体的质量控制

铝熔体的质量控制张宇【摘要】@@ 熔炼铝合金时熔体被氢和夹杂物污染是不可避免的,气孔和夹杂物缺陷破坏了金属基体的连续性,影响材料的组织,降低材料的力学性能和耐蚀性,恶化金属的工艺性能和表面质量,因此熔体必须控制好熔炼工艺和操作,做好熔体的除气除渣精炼以获得优良的铸锭.【期刊名称】《中国金属通报》【年(卷),期】2009(000)041【总页数】2页(P38-39)【作者】张宇【作者单位】福建省闽发铝业股份有限公司【正文语种】中文本文分析了影响铝熔体中氢和夹杂物含量的因素,并介绍了控制熔体中氢和夹杂物含量的工艺措施。

熔炼铝合金时熔体被氢和夹杂物污染是不可避免的,气孔和夹杂物缺陷破坏了金属基体的连续性,影响材料的组织,降低材料的力学性能和耐蚀性,恶化金属的工艺性能和表面质量,因此熔体必须控制好熔炼工艺和操作,做好熔体的除气除渣精炼以获得优良的铸锭。

铝合金熔体中的气体主要是氢气,其体积分数约为铝液中气体的85%,余为氮气、氧气、一氧化碳等。

氢几乎不溶于固态铝,而在液态铝中的溶解度很大,并随温度的升高而增大。

随着熔体的凝固,氢气倾向于从熔体中逸出,当氢气压力大于表面张力和液体静压力时即形成气泡,进而在铸锭中产生气孔[1],挤压后在制品表面形成凸起的泡或起皮,含氢多的型材碱腐蚀后形成许多针孔,着色后成了局部麻面,这样的型材表面粗糙、光泽差、色差大、成品率低。

夹杂是指存在于液相线温度以上的任何固相或液相的外生杂质[2]。

铝合金中常见的非金属夹杂有氧化物、碳化物、氮化物、硅酸盐等,大都以薄膜状或颗粒状的独立相存在。

除了由原材料带入,主要是由于在熔炼过程中铝液与炉气反应生成。

在熔炼过程中搅拌、扒渣等操作,不可避免地将氧化膜破碎成薄片块带入溶体。

夹杂物大多又硬又脆,挤压进入制品后,有的脱落,有的被压碎,在挤压制品表面形成灰色短线状痕迹,严重的造成产品局部开裂或分层。

夹杂多的型材氧化着色性能也差,其氧化膜不连续,型材表面上斑点多,着色后表面分布很多灰白色小点,有的夹杂沿型材挤压方向形成灰黑色条纹。

铝合金熔炼工艺与质量控制措施研究

科技与应用经济与社会发展研究铝合金熔炼工艺与质量控制措施研究西南铝业(集团)有限责任公司 何伟 向梦琪摘要:铝合金因其优秀的综合性能在工业中有很高的应用率,近年来,市场中铝合金产品的质量要求越来越高,在铝合金的化学性能以及尺寸精度方面都较之前有所提升。

保障铝合金熔炼工艺熔炼质量是确保铝合金产品质量的重要途径,本文对铝合金熔炼工艺和质量控制进行了探讨,从铝合金熔炼过程中的材料配比、铝合金化学元素的检测质控以及铝合金熔炼工艺中的测氢和除气几个方面进行了论述,供相关人士参考。

关键词:铝合金熔炼;工艺质量控制一、引言无论是从力学性能方面,还是从铸造性能方面,铝合金都是较优的材料。

与传统的锌合金相比,铝合金的压铸精度更高,因此更便于质量控制,这些优势促使市场对铝合金的需求和应用量稳步提升。

当前,铝合金铸造工艺中,压铸件仍旧是主要方式,在压铸生产过程中占据主流地位。

本文主要从铝合金熔炼工艺入手对铝合金熔炼质量控制的问题进行了分析和探讨,旨在不断提高铝合金熔炼质量,为铝合金铸造产品奠定可靠保障。

二、铝合金熔炼过程的材料配比铝合金熔炼采用的方法主要有集中熔炼和单独熔炼两种,前者适用于生产负荷较大的情况,单位时间内出铝液量大,大吨位熔炼后的铝液被中转到多个压铸机旁的保温炉中进行压铸;后者适用于生产负荷较小的情况,熔化炉与铝合金压铸机相邻,铝液直接压铸生产,耗能较少。

由于铝合金材料中的化学元素在高温条件下会发生化学反应,产生一定的副产物,因此,无论是哪种熔炼方式,均会产生一定的材料损耗。

尽可能降低铝合金熔炼过程中的材料损耗是优化熔炼工艺,保障熔炼质量的重要内容。

从实际的生产经验看,铝合金熔炼过程中材料的损耗率不同。

如Cu的损耗率在0.5%~1.5%,Al的损耗率在1%~1.5%,Ni的损耗率在0.5%~2%,Be的损耗率在0.8%~1.2%,Pb的损耗率在0.5%~1%,Zr的损耗率在1.5%~2%,Zn的损耗率在1%~3%,Mg的损耗率在2%~4%,Si的损耗率在1%~10%,Ti的损耗率在10%~12%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质量参差不齐, 熔体处理方法繁多, 而且彼此之间相互

收稿日期: 2007-04-21 作者简介: 李双寿, 男, 1968年出生, 清华大学基础工业训练中心, 北京 ( 100084 ), 电话: 010 - 62782458, 13910037210, E- m ai:l m flyc@ sina. com

总的说来, 原材料的组织遗传行为将对合金熔炼 过程及熔体质量产生重要影响, 并且在某种程度上决定 了熔体处理工艺及其效果。

1. 2 熔体处理的交互作用

精炼、细化、变质等熔体处理工艺可以通过改善原 始炉料的遗传效果达到其目的。这些处理工艺往往是 先后或同时进行的, 这将涉及到熔体处理工艺之间的交 互作用。控制熔体质量的 前提是明确 / 原始炉料 y 熔 体 y制品 0系统演变过程中系统状态发生的变化。

40. 69

2. 37 5. 60 2. 57 1. 94 53. 16

46. 25

2. 65 6. 05 2. 88 2. 17 59. 50

13. 6

12. 0 8. 0 11. 2 11. 2 13. 0

可见, 随着汽车、摩托车等现代化交通工具的高速 发展, 铝合金铸件存 在着很大的发展空间。这几十年 来, 铸造铝合金材料紧紧围绕汽车、摩托车等现代交通 运输工业的发展研制开发具有高强、高韧、高耐磨、低涨

目前, 世界上大约有 10%的原铝和 80%左右的再

生铝用于生产铝合金铸件。 2004年我国的铝合金铸造

产品产量已达 120万 ,t 各种铸造方法生产的铝铸件产 量年增长率均达 10%左右 ( 见表 1) [ 1 ] 。汽车的发展是

铝合金铸造产品的真正拉动力。铝合金铸件约 80%用 于汽车、摩托车等交通运输工具 ( 见表 2) [ 1] , 其次是电

中间合金的质量也对最终产品有遗传影响。在中 间合金晶粒细化剂制备过程中, 由于元素的加入方法、 熔炼温度、保温时间、凝固条件及固态处理等因素的影 响, 可以得到不同形态、不同尺寸及在铝基体上不同分 布的化合物, 这种组织差异可以导致合金细化效果的显 著差异, 即中间合金细化效果的遗传性 [ 8. 9] 。

将废料重熔后快速结晶, 再用它来生产合金, 可使

其晶粒细化。研究表明, 在添加有快速 结晶的中间合 金、新金属、回炉料三者的情况下, 铸件的强度大大超过 经传统变质处理的铸件强度; 而在添加有快速结晶的中 间合金、新金属二者的情况下, 伸长率达到最高值。可 见, 原材料 的 组织 状 态对 变 质处 理效 果 具有 明 显影 响 [ 3] 。

铸造生产者已经日益认识到优质原材料的重要性。 对原始炉料质量的要求已经不再局限于化学成分合格。 目前国内部分铝合金汽车铸件厂已经对合金锭提出晶 粒度的要求, 某 些种类的合金锭还要求采用 Sr变质。 这是基于晶粒细小的合金锭, 成分偏析与组织不均匀程 度低, 有利于保证最终产品质量。

制备合金材料所用的原材料, 一般有纯组元、中间 合金、再生炉料和合金铸锭等几种形式。在这些固态原 材料内部存在有共晶团、金属间化合物和某种金属元素 富集区、各种偏析过程的产物等等。原始炉料的这种结 构不均匀性会在合金熔体中保留, 保存了原料的组织特 征, 成为冶金组织遗传性的载体 [ 3, 4, 6] 。

质量在静置过程中的波 动, 从而优化熔体处理工艺。

关键词 亚共晶铝硅合 金; 熔体质量; 交互作用; 熔体处理

中图分类号 TG 146. 2

文献标志码 A 文 章编号 2007( S)-0066-04

D iscussion of K ey Factors on M elt Quality Control of A -l Si Cast A lloys

L i Shuangshou ( Fundam ental Industry T ra in ing C enter, T singhua U niversity)

Abstract: In th is paper, key facto rs on m e lt quality control o fA -l S i cast alloys are d iscussed. It s' put forw ard tha,t in order to contro l the transit ion processes from charge m ateria ls to m el,t and to ob tain h igh quality produc,t determ inat ion of reasonab le m elt processes shou ld consider synthet ica lly inheridity of raw m aterials, interactions am ong various m elt processes, as w ell as change o.f m e lt quality dur ing hold ing. K ey W ords: A -l S i Cast A lloys, M elt Quality, Interaction, M e lt P rocesses

铝合金

2007 年中 国压 铸、挤 压铸 造、半固态 加工 学术 年会 专刊

铸造铝硅合金熔体质量控制关键因素的探讨

李双寿 (清华大学基础工业训练中心 )

摘 要 分析了铸造铝 硅合金熔体质量控制的关键因素, 指出要实现对 / 原始炉料-熔体-制品 0系统转变过程的 控制, 提高

铸造铝硅合金性能, 需要综合考虑原始炉料的遗传效应, 选择优质原材料, 了解各种熔 体处理方法及 其交互作用 , 以及 熔体

国, 成为全球第三大汽车生产国, 超过日本成为全球第

二大新车消费市场。每辆汽车平均用铝工业发达国家

为 200 kg, 最高已达到 380 kg (轿车 ) , 我国正在向 100

kg迈进。

表 1 中国铝合金铸造件生产情况

万t

年份

2002年 2003年 2004年 2005年 均增长率 /%

压铸

41. 56 47. 46 53. 16 60. 00

文献 [ 13, 14] 认为 Sr对 A -l T -i B中间合金的细化效 应基本上没有影响。文献 [ 15, 16] 间接或直接地显示

67

铸造铝硅合金熔体质量控制关键因素的探讨 李双寿

Sr具有一定的晶粒细化能力。文献 [ 17]认为铝合金中 加入 Sr后可能使 A l较易生核, 并且 Sr阻碍晶体生长, 使晶粒细化。文献 [ 18] 认为 A -l 5T -i B中间合金的加入 对 A -l 7S-i 0. 3M g 合 金的 变 质 效应 没 有 影响, 而文 献 [ 13] 认为晶粒细化剂对共晶 Si也起一定的变质作用。 文献 [ 19]研究了 A -l T -i B中间合金对 Sr变质 A -l S i共晶 合金显微组织的影响, 认为细化元素和变质元素之间存 在着交互作 用, 细 化元素 不利于 A -l Si 共晶合金 的变 质。总的说来, 上述有关变质剂与晶粒细化剂交互作用 的信息都是零碎的, 而且存在互相矛盾的说法。

缩、可焊接、可表面处理、抗腐蚀、抗疲劳、流动性好的铸

造和压铸用铝合金以满足汽车发动机、活塞、汽缸、车轮量化对在汽车行业中应用的铝合金铸件也

提出了更高的要求。 1996年美国政府和美国汽车研究 委员 会在 底特律 联合 举办 的 PNGV ( P artnersh ip for a New Generation of V ehic les) 研讨会上, 一个分组专门讨 论了阻碍铝材质进一步在下一代汽车中应用的难题, 认 为缺乏对铝熔体质量的控制是当前面临的一个主要问 题 [ 2] 。实际铝合金铸造生产过程中, 原材料来源不一,

原始炉料中的杂质元素, 如 Fe、C a、Sn、Pb、Zn 等, 会遗传到铸件中, 从而对铸件的组织和性能产生影响。 有研究表明, 原始炉料中气孔率高, 熔化后不论浇入砂 型还是金属型, 铸件中气孔率仍比较高, 这说明气孔具 有明显的遗传性 [ 7 ] 。总的 说来, 要明确各种 杂质元素 的遗传作用还需要进一步的研究。

10. 5

表 2 中国铝合金铸造件生产 及应用情况

万t

年份

2002 年 2003 年 2004年 2005年 年均增长率 /%

汽车、摩托车等 运输工具

家具、玩具、建筑 电子、电机、通讯

一般机械 其他 合计

33. 72

1. 85 2. 80 1. 75 1. 41 41. 56

37. 52

2. 12 3. 80 2. 29 1. 73 47. 46

12. 9

低压铸造

24. 23 27. 14 30. 26 33. 38

11. 8

砂型铸造

25. 29 27. 82 29. 50 32. 45

10. 0

其他

3. 78 4. 15 4. 58 4. 99

9. 1

合计

94. 86 106. 57 117. 50 129. 85

10. 5

再生铸锭使用量 31. 34 35. 17 38. 78 42. 85

任何系统及其发展都是在一定的环境条件下主导 要素与其他诸要素交互作用而呈现出的宏观效应。如 果将熔体处理工艺看作一个环境系统, 则晶粒细化的主 导因素为细化处理, 改善共晶硅 的主导因素为变质处 理。对于铝硅合金, 这种系统变化的内 因是系统要素 A l与 S i原子结合的变化, 并且由原始炉料的状态等预 先决定的。细化处理和变质处理过程就是系统与外界 交互能量的过程。当熔体中加入活性的变质元素或其 他合金元素时, 将导致形成具有不同稳定程度的以金属 间化合物形式存在的原子集团, 从而影响或改变原材料 的遗传效应, 并与原材料因素一 起影响最终产品的质 量 。 [ 10, 11]