首件检验记录表

IPQC首件检验记录表

检 查

显示屏 PCBA主板

所使用显示屏是否正确无破损,是否有IQC检验的合格标 签

□有

□无

所使用PCBA是否正确无破损,是否有IQC检验的合格标签 □有 □无

辅料

泡棉、醋酸胶布、胶纸是否正确

□有 □无பைடு நூலகம்

其它项:

内容检查 软件/程式:

测试系统/分辨率

产品表面有无掉漆 □明显可见 □轻微可见 □无

产 产品表面有无划伤 □明显可见 □轻微可见 □无

其它项

指标要求(根据出厂检验标准填写)

不良现象

VGA

HDMI

各

视频1/2

功

DVI

能

高清

测

USB

量

音频

功率

遥控/按键

其它

安

耐压检测

规

安规检测

检

接地电阻检测

测

ESD检测

光学 检查

标准值 (电压)U=

实测值

/

V

(亮度)L=

cd/m2 Lv(Avg)≥80% X(

~

*具体光学参数详见CA-310色彩分析仪测试结果

IPQC首件检验记录表

客户

产品名称

产品型号

产品代码

订单号

送检时间

首件数量

完成时间

检测项目

RoHS标签

主要原材料核对:(核对实物是否与图纸要求一致)

□有 □无

前、后壳 所使用物料是否正确以及是否有IQC检验合格标签

□有 □无

物

螺丝

所使用螺丝是否正确以及是否有IQC检验的合格标签

□有 □无

料

线材

所使用线材是否正确无破损,是否有IQC检验的合格标签 □有 □无

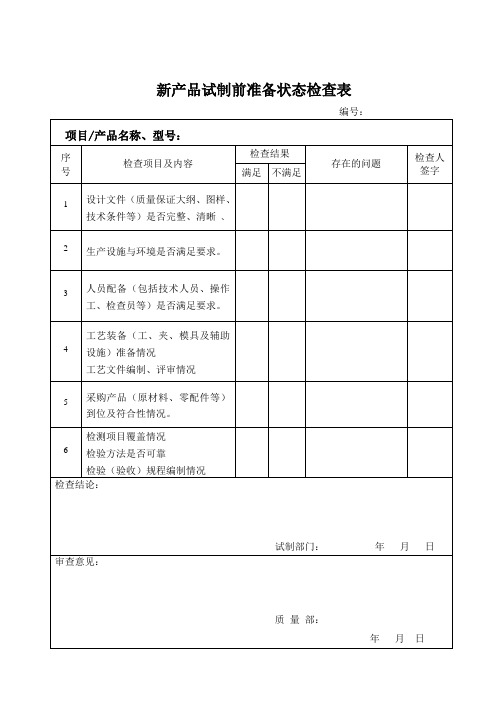

首件鉴定记录表格模板

编号:

项目/产品名称、型号:

序

号

检查项目及内容

检查结果

存在的问题

检查人

签字

满足

不满足

1

设计文件(质量保证大纲、图样、技术条件等)是否完整、清晰、

2

生产设施与环境是否满足要求。

3

人员配备(包括技术人员、操作工、检查员等)是否满足)准备情况

备注

生

产

过

程

监

测

1

生产过程按要求运作

2

特殊过程确认

3

器材进货检验

4

加工设备、检测设备、工装人员资格、工作环境等受控状态

5

生产过程文实不符现象解决情况

6

产品零件加工工艺、原始质量记录的完整性

产品

检验

1

过程产品质量符合性

2

零(组)件成品质量符合性

3

不合格项目重新鉴定的符合性

鉴定结论:

组长:

首件鉴定审查人员:

工艺文件编制、评审情况

5

采购产品(原材料、零配件等)到位及符合性情况。

6

检测项目覆盖情况

检验方法是否可靠

检验(验收)规程编制情况

检查结论:

试制部门:年月日

审查意见:

质量部:

年月日

首件鉴定报告

编号:

产品型号

零(组)件名称

零(组)件号

版次

零(组)件批号

首件鉴定检验报告编号:

鉴定日期:

项目

序号

鉴定内容

鉴定结果

批准

顾客

代表

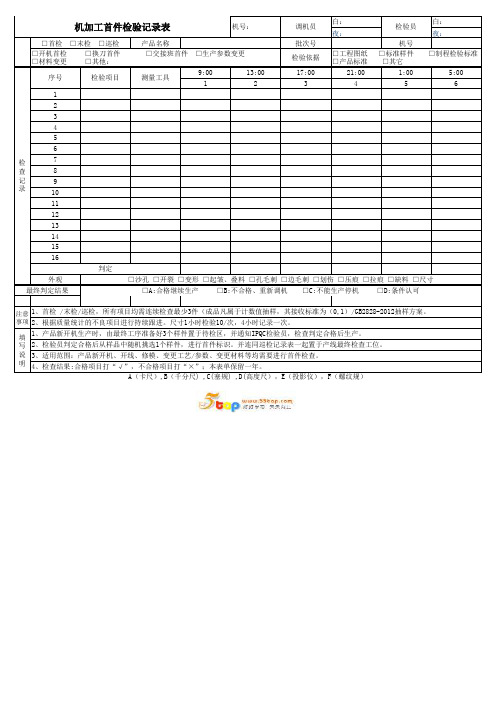

机加工首件检验记录表

机号:

调机员

白: 夜:

检验员

白: 夜:

□首检 □末检 □巡检

产品名称

批次号

机号

□开机首检 □材料变更

□换刀首件 □其他:

□交接班首件 □生产参数变更

检验依据

□工程图纸 □产品标准

□标准样件 □其它

□制程检验标准

序号

检验项目

测量工具

9:00 1

13:00 2

17:00 3

21:00 4

A(卡尺),B(千分尺) ,C(塞规) ,D(高度尺),E(投影仪),F(螺纹规)1:ຫໍສະໝຸດ 0 55:00 61

2

3

4

5

6

检

7

查

8

记

9

录

10

11

12

13

14

15

16

判定

外观

□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

最终判定结果

□A:合格继续生产 □B:不合格、重新调机 □C:不能生产停机 □D:条件认可

注意 1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2012抽样方案。 事项 2、根据质量统计的不良项目进行持续跟进。尺寸1小时检验10/次,4小时记录一次。

填 1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。 写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 明 4、检查结果:合格项目打“√”,不合格项目打“×”;本表单保留一年。

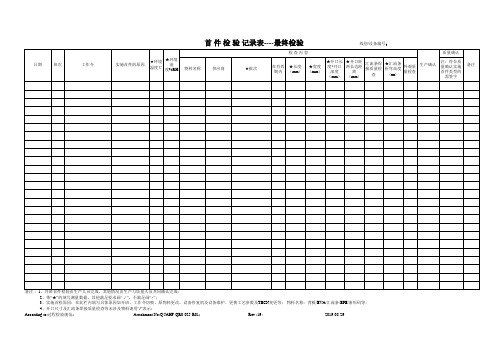

IPQC首末件检验记录表

期/ 料号

申 请

品名

单 位

初件类别:时间

终件类别:时间

IPQC首/末件检验记录表

批量

机台 号

□每日

□调机

□每日

□调机

原料材质 原料批号 □换机台 □换机台

刀模规格 SPM

油墨颜色

规格 1

首件量测值

首件 判定

末件量测值

末件 判定

2

尺寸 3 4 5 6 7 检验项目

1.产品裁切不可偏移

首件判定

末件判定

2.产品表面不可破损、脏污

检

3.颜色、色差是否OK

4.油墨附着力是否OK 验 外观

5.产品不可溢胶、脱胶、折皱

记

6.产品底纸不可冲断

录

7.产品横切不可毛边、刮伤

8.检查产品与离型纸易脱落

9.产品导电性检测,阻值<25 Ω

结构

备注: 作业流程

判 □合格 定 □不合格

首件样品

□符合

□不符合

末件样品

备 注 : 1. 检 验 项 目 及 频 率 依 客 户 图 面 , 控 制 计 划 执 行

2. 判定 标 示: OK-合格 S-挑选 /重 工 W-特采 R-退货

核 定:

检验 员:

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

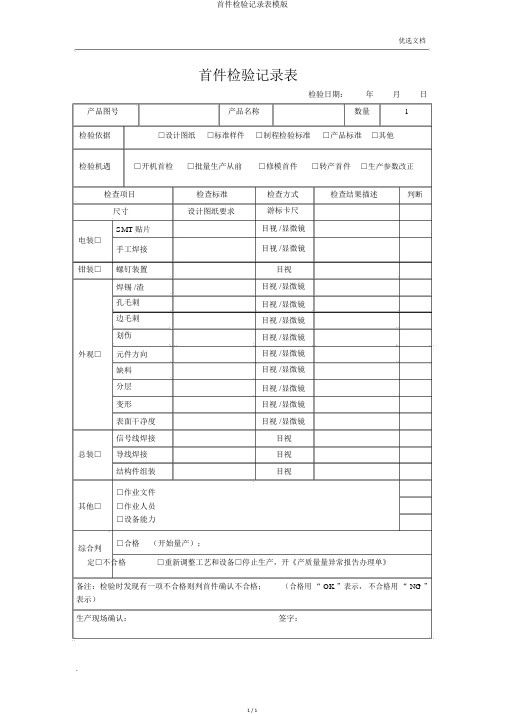

首件检验记录表模版

首件检验记录表模版

1 / 1 优选文档

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验机遇□开机首检□批量生产从前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装置

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面干净度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其他□□作业人员

□设备能力□制程检验标准□产品标准□其他

□修模首件□转产首件□生产参数改正

检查方式检查结果描述判断游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产质量量异常报告办理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签字:

.。

首件检验记录表

首件检验记录表

XXX

XXX的首件检验记录表如下:

检验日期:年月日,具体时间:(空白)

工序名称:(空白)

批次号:(空白)

部件名称:产品编号和产品名称

检验依据:样品图纸、标准样件、制程检验标准、产品标准或其他

检验时机:上班第一个配件或更换操作员之后

检查项目:

外观:无细线、线头,保持平整、目视光滑,无破肚、无露内芯

尺寸:长度、宽度、厚度、印花大小(小尺寸偏差±0.7厘米,卷尺/卡尺大尺寸偏差±1.0~ 2.0厘米)

缝制质量:不回针、不散角、不跳针、不脱线等,换绳和刹脚初必须光滑、匀称

颜色:无色差

综合判定:合格(开始量产)或不合格

检查标准、检查方式、检查结果描述和判定都需要填写。

如果发现不合格项,需要填写品质异常报告处理单并停止生产。

生产现场确认需要签名。

锂电池模切首件检验记录表

生产批号:

检查项目

标准要求

Байду номын сангаас

模切极片重量(g) 毛刺(um) 正极片胶纸距头部尺寸(mm) 模切极片总长度(mm) 模切极片总宽度(mm)

标准要求

特 模切小片涂布各区域尺寸

性

(mm)

要

求

XX有限公司

锂电池模切首件检验记录表

型号/容量:

极性:□正极;□负极;

检测记录

检测记录

设备编号: 操作员 组长确认 品质确认 判定及处理

操作员 组长确认 品质确认 判定及处理

模切小片间隙各区域尺寸 (mm)

外观

□无波浪;

□无弧形;

□无掉粉;

□无斜片;

备注: 1、首次生产、更换新型号、设备异常修复重启时,操作者需自觉履行首件制作,首件检验应在量产≤10PCS时进行。经班组长、品管员确认合格后方可批量生产! 2、设备及产品的检查项目依据:QC工程图、作业指导书、工艺标准。

首件检验记录表

5

OK□NG□

6

OK□NG□

7

OK□NG□

8

OK□NG□

9

OK□NG□

10

OK□NG□

11

OK□NG□

12

OK□NG□ቤተ መጻሕፍቲ ባይዱ

13

OK□NG□

14

OK□NG□

15

OK□NG□

16

OK□NG□

外观

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣

首件检验记录表

新产品样品□ 量产首件□ 日期: 送检人:

生 产 部

首检确认目的

□新产品试产 □旧型号每批首件 □旧型号因客户要求变更

客户名称

产品名称

工令号

数量

送验样本数

编号

产品材质

加工工序

□ 车□ 铣□磨 □钳□焊

检 验

图纸要求尺寸

检验记录

检验结果

不良备注

1

OK□NG□

2

OK□NG□

3

OK□NG□

4

检

验

结

果

□A:合格,继续生产

□B:不合格,更正后重新送样

□C:不能生产,立即停产

□D:其他

备 注

1.新产品试产的首件或旧型号生产批量第一期的首件,由生产单位送检人员填写本表单,并附送首件产品交给巡检人员确认。 2.品管根据相关资料确认合格后,方可批量生产。

QC-4-015首件检验记录表

首件检验记录表 客户

产品名称料号线别生产日期检验依据检验时间12345摇摆测试屏膜分辨率高压测试导通阻抗

绝缘阻抗

实机测试

外观备注

Adaptertek

检查

记录

备注

表单编号 QC-4-015□开机首检 □修模首件 □转产首件

□生产参数变更 □材料变更 □其他:

□工程图纸 □标准样件 □制程检验标准 □产品标准 □其它实测值

判定最终判定结果

□合格 □不合格是否同意量产: □是 □否注意事

项□撞伤 □组装错位 □组装缝隙 □镭雕、 □白雾 □挡板、铝挤装反,□焊接

电气填写说明2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

1、所有项目均需连续检查最少5件。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

东 莞 宸 帏 电 子 有 限 公 司

检验员签名:检验标准首件

信息□沙眼 □脱落 □变形 □脏污、胶水 □毛边 □杂点,杂色 □划伤 □压痕 □拉痕 □缺料 □尺寸

项目尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

判定 结果 OK/NG

备注

1

2

3

4

5 6 7

8

9 10 11 12 说明:1、制造部、车间班组:请在“□”划√选择。

2、检验内容:按照图纸工艺或相应的技术标准要求;检验结果:如实记录检测值(如外观、尺寸、配合等)。 3、判定:合格填“OK”;不合格填“NG”;其它内容,在“备注”栏内注明。

操作工首检/日期:

班组长复X有限公司

XXXX REV:A/00

首件检验记录表

制造部:□一部;□二部;□三部。 车间班组:□钣金;□铁柜焊接;□枪柜焊接;□刮灰打磨;□铁柜喷涂;□枪柜喷涂;□喷漆。

序 号

订单号

客户 名称

产品型号

零/部件 名称 内容

结果

工序 内容 结果

检验内容 & 检验结果 内容 结果 内容 结果 内容