制芯工序作业指导书

砂芯作业指导书

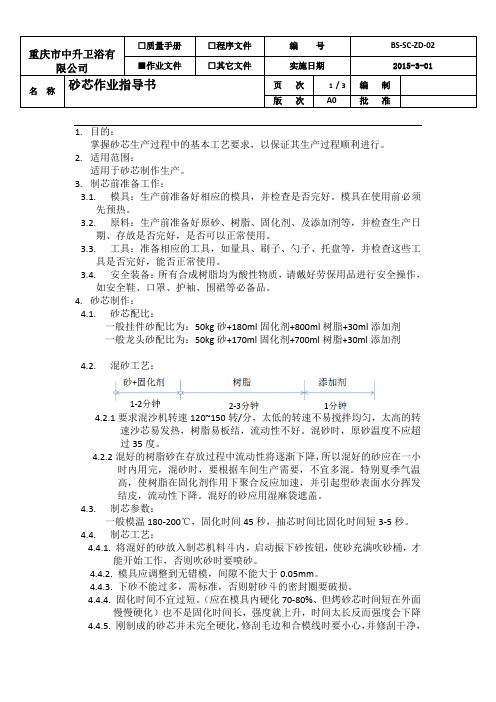

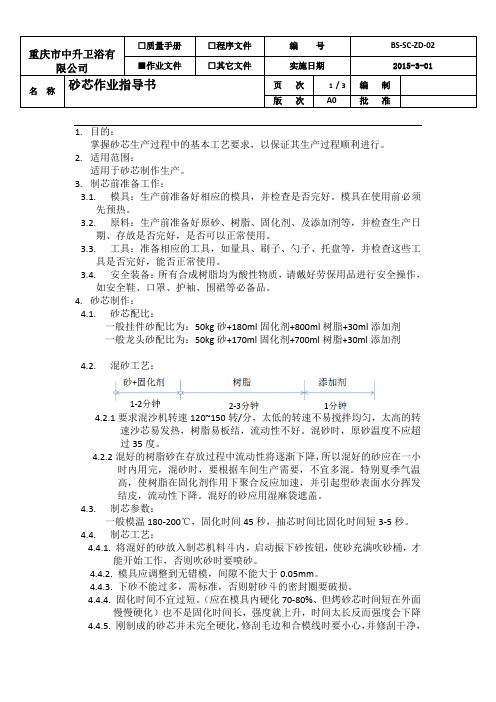

砂芯作业指导书页次 1 / 3编制名称版次A0 批准1.目的:掌握砂芯生产过程中的基本工艺要求,以保证其生产过程顺利进行。

2.适用范围:适用于砂芯制作生产。

3.制芯前准备工作:3.1.模具:生产前准备好相应的模具,并检查是否完好。

模具在使用前必须先预热。

3.2.原料:生产前准备好原砂、树脂、固化剂、及添加剂等,并检查生产日期、存放是否完好,是否可以正常使用。

3.3.工具:准备相应的工具,如量具、刷子、勺子、托盘等,并检查这些工具是否完好,能否正常使用。

3.4.安全装备:所有合成树脂均为酸性物质,请戴好劳保用品进行安全操作,如安全鞋、口罩、护袖、围裙等必备品。

4.砂芯制作:4.1.砂芯配比:一般挂件砂配比为:50kg砂+180ml固化剂+800ml树脂+30ml添加剂一般龙头砂配比为:50kg砂+170ml固化剂+700ml树脂+30ml添加剂4.2.混砂工艺:4.2.1要求混沙机转速120~150转/分,太低的转速不易搅拌均匀,太高的转速沙芯易发热,树脂易板结,流动性不好。

混砂时,原砂温度不应超过35度。

4.2.2混好的树脂砂在存放过程中流动性将逐渐下降,所以混好的砂应在一小时内用完,混砂时,要根据车间生产需要,不宜多混。

特别夏季气温高,使树脂在固化剂作用下聚合反应加速,并引起型砂表面水分挥发结皮,流动性下降。

混好的砂应用湿麻袋遮盖。

4.3.制芯参数:一般模温180-200℃,固化时间45秒,抽芯时间比固化时间短3-5秒。

4.4.制芯工艺:4.4.1. 将混好的砂放入制芯机料斗内,启动振下砂按钮,使砂充满吹砂桶,才能开始工作,否则吹砂时要喷砂。

4.4.2. 模具应调整到无错模,间隙不能大于0.05mm。

4.4.3. 下砂不能过多,需标准,否则射砂斗的密封圈要破损。

4.4.4. 固化时间不宜过短。

(应在模具内硬化70-80%、但烤砂芯时间短在外面慢慢硬化)也不是固化时间长,强度就上升,时间太长反而强度会下降4.4.5. 刚制成的砂芯并未完全硬化,修刮毛边和合模线时要小心,并修刮干净,装箱后要保证砂芯安放的稳定,可适当垫一层纸板,防砂芯损坏,并认真填写产品标识卡。

砂芯作业指导书模板

REV 修订00最宜optimumnote 要求:CODE 编码Q/XX-WP0010-2012Numerationproduct number 零件编号SW1100-01product name 零件名称R77 - 1#DATE OF PREPARATION 编制日期2004.02.06MODIFICATION 修改日期/tooling number 工装编号number of sand core 砂芯编号usage stage 使用阶段生产productionequipment type 设备型号P-1/Esupplier 供应商XX铸造材料 有限公司pics/shot 芯数/盒1weight without painting[kg]砂芯重量5.01 kg/单重value 值最小minimum 最大maximum 射砂压力shooting pressure[MPa]4~5kg/cm 2射砂时间shooting time[s]2~3 S 固化温度core box temperature[℃]220~230℃审核/日期批准/日期固化时间hardening time [s]120~130S1、(1)错模<0.5 mm (2)成型面和定位部位不可有,其它部位可允许小面积碰伤(3)不得过火(砂芯呈黑褐色)或欠火(砂芯呈淡黄色),色泽呈黄褐色。

(4) 硬化层 10 mm 以上,内部不能有脱层。

(首件--剖视)(5)顶芯杆凸出不可有,下陷<0.5 mm,芯头部分下陷不作检查。

(6)不实处超过 2 mm不可有。

(7)不可有。

CORE MACHINE ARAMETERS制芯工艺指导书XX铸造材料 有限公司type of sand 芯砂类型parameters 参数2、砂芯成型区域面需刷涂料(酒精、水剂都可用),刷涂料位置涂料要均匀,不可有涂料堆积现象;3、砂芯整齐摆放,层与层之间用隔板隔开,最上面一层用隔板盖上,防止砂芯上落砂与灰尘。

钢壳锂电芯生产作业指导书

7.风机、抽风设备等方面的开关和阀门,经设备部调试后,拉浆作业人员不可随意调整,如设备出现效果,及时通知设备部相关人员停止处置;

三.本卷须知:

1.称重前必需按工艺配比计算出各资料用量,经车间主任确认后才干实施。

2.称重时必需有工序QC在场复核称取资料数量。

3.不准将水带到作业现场,混〔配〕好的料必需密封好,作好防潮任务。

4.时间确认上,只能大于,不能小于,大于不能超越半小时。

签名&日期

正极粉球磨作业指点书

文件编号

JKW-SOP-0003

二.作业进程:

1.称量:将电子秤颠簸放在配料房空中上,把空桶放在电子秤上,按〝归零〞键或〝去皮〞键停止归零,看显示屏显示〝0.0契合核算重量后,抬上去放置地上。再把另一个空桶放在电子称上归零,用勺子把球磨好的干粉悄然的舀到空桶中,直到契合核算重量。

4.作业终了,清洁保养设备,做好任务记载和周围环境的〝5S〞。

三.本卷须知:

1.铝箔的宽度厚度应经确认后,才可末尾停止试拉,拉浆时,应作好首件三检,极片两边厚度必需分歧,敷料量必需契合工艺规范,手感无脱料现象,裁片、试压片一切状况正常,方可正式拉浆;〔敷料量为工艺规范,厚度为参考对象〕。

2.停机或断带时,应及时翻开烘箱箱门,封锁发热管开关,重新接带时,位置要接正,不能偏移,拉浆正常后,封锁箱门并翻开发热管开关;

4.将烤完的资料停止称重、标示并记载,然后将PVDF转入正极配胶工序,正极导电剂转入球磨工序。

5.作业终了,清洁保养设备,做好任务记载和周围环境的〝5S〞。

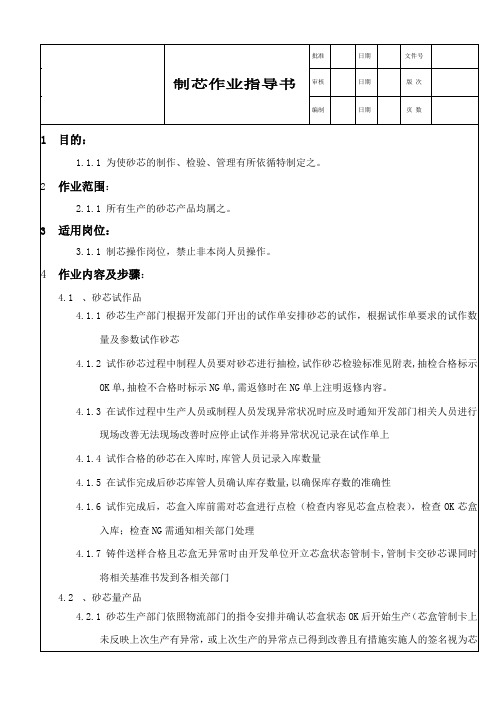

制芯作业指导书

4.2.2(热芯)需确认首模烧结层厚度,烧结层厚度达到要求后才可进行正常的生产循环

4.2.3砂芯生产过程中制程人员要对砂芯进行抽检,砂芯检验标准依制芯基准书,抽检合格标示OK单,抽检不合格时标示NG单,需返修时在NG单上注明返修内容。不合格砂芯不可用于生产。

4.2.6生产完成后,芯盒入库前需对芯盒进行点检(检查内容见芯盒点检表),检查OK芯盒入库;检查NG需在芯盒状态管制卡上写明不良状况,交相关部门处理。

4.2.7每次生产使用砂芯之后,库管人员需重新确认砂芯库存量,以保证数据的准确。附录一

试作砂芯检验要项

管理重点

品 质 特 性

检验方法

错 模

0.5mm以下

更改人

检查ng需通知相关部门处理417铸件送样合格且芯盒无异常时由开发单位开立芯盒状态管制卡管制卡交砂芯课同时将相关基准书发到各相关部门42砂芯量产品421砂芯生产部门依照物流部门的指令安排并确认芯盒状态ok后开始生产芯盒管制卡上未反映上次生产有异常或上次生产的异常点已得到改善且有措施实施人的签名视为芯盒状况ok并且在上机之前操作员要对芯盒进行点检

黄褐色(氧化铁砂棕红色)

目 视

芯体表面

平滑,无粗糙斑痕

目 视

5、安全操作要求:

5.1.1作业前必须穿戴的劳保用品:安全帽、劳保鞋、防护口罩、劳保手套。

6、相关文件:

6.1.1《制芯机机操作指导书》

6.1.2《制芯机点检表》

6.1.3《制芯记录表》

7、更改状态:

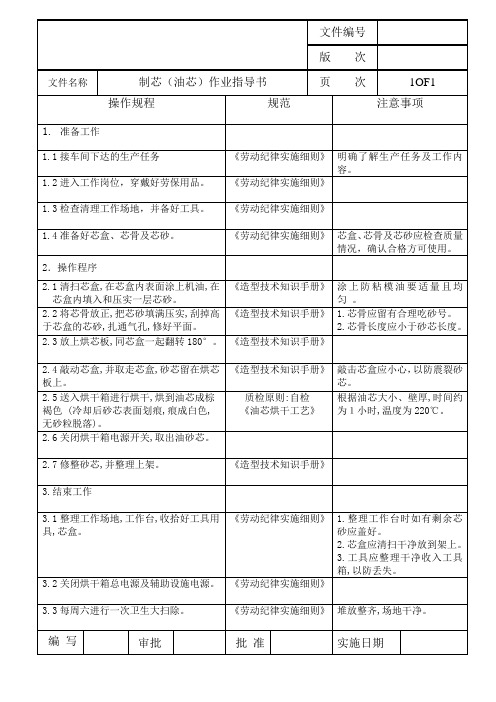

制芯(油芯)作业指导书

芯盒、芯骨及芯砂应检查质量情况,确认合格方可使用。

2.操作程序

2.1清扫芯盒,在芯盒内表面涂上机油,在芯盒内填入和压实一层芯砂。

《造型技术知识手册》

涂上防粘模油要适量且均匀。

2.2将芯骨放正,把芯砂填满压实,刮掉高于芯盒的芯砂,扎通气孔,修好平面。

《造型技术知识手册》

1.芯骨应留有合理吃砂号。

根据油芯大小、壁厚,时间约为1小时,温度为220℃。

2.6关闭烘干箱电源开关,取出油砂芯。

2.7修整砂芯,并整理上架。

《造型技术知识手册》

3.结束工作

3.1整理工作场地,工作台,收拾好工具用具,芯盒。

《劳动纪律实施细则》

1.整理工作台时如有剩余芯砂应盖好。

2.芯盒应清扫干净放到架上。

3.工具应整理干净收入工具箱,以防丢失。

3.2关闭烘干箱总电源及辅助设施电源。

《劳动纪律实施细Βιβλιοθήκη 》3.3每周六进行一次卫生大扫除。

《劳动纪律实施细则》

堆放整齐,场地干净。

编写

审批

批准

实施日期

2.芯骨长度应小于砂芯长度。

2.3放上烘芯板,同芯盒一起翻转180°。

《造型技术知识手册》

2.4敲动芯盒,并取走芯盒,砂芯留在烘芯板上。

《造型技术知识手册》

敲击芯盒应小心,以防震裂砂芯。

2.5送入烘干箱进行烘干,烘到油芯成棕褐色(冷却后砂芯表面划痕,痕成白色,无砂粒脱落)。

质检原则:自检

《油芯烘干工艺》

文件编号

版次

文件名称

制芯(油芯)作业指导书

页次

1OF1

操作规程

规范

注意事项

1.准备工作

1.1接车间下达的生产任务

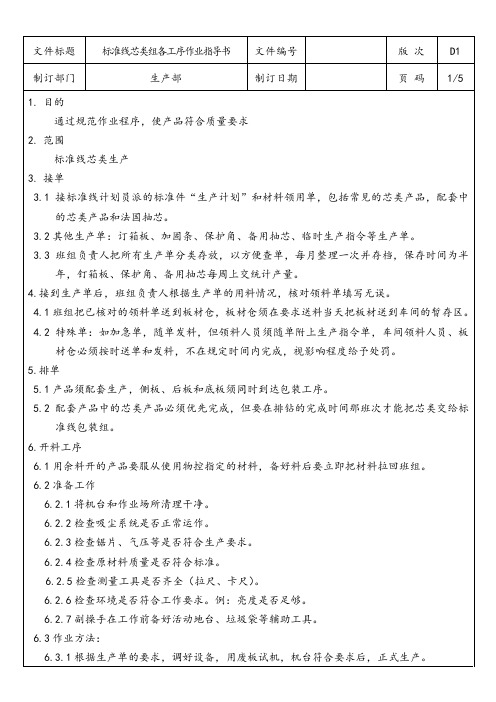

定制家具企业 标准线芯类组各工序作业指导书

制订部门生产部制订日期页码1/5 1.目的通过规范作业程序,使产品符合质量要求2.范围标准线芯类生产3.接单3.1接标准线计划员派的标准件“生产计划”和材料领用单,包括常见的芯类产品,配套中的芯类产品和法国抽芯。

3.2其他生产单:订箱板、加固条、保护角、备用抽芯、临时生产指令等生产单。

3.3班组负责人把所有生产单分类存放,以方便查单,每月整理一次并存档,保存时间为半年,钉箱板、保护角、备用抽芯每周上交统计产量。

4.接到生产单后,班组负责人根据生产单的用料情况,核对领料单填写无误。

4.1班组把已核对的领料单送到板材仓,板材仓须在要求送料当天把板材送到车间的暂存区。

4.2特殊单:如加急单,随单发料,但领料人员须随单附上生产指令单,车间领料人员、板材仓必须按时送单和发料,不在规定时间内完成,视影响程度给予处罚。

5.排单5.1产品须配套生产,侧板、后板和底板须同时到达包装工序。

5.2配套产品中的芯类产品必须优先完成,但要在排钻的完成时间那班次才能把芯类交给标准线包装组。

6.开料工序6.1用余料开的产品要服从使用物控指定的材料,备好料后要立即把材料拉回班组。

6.2准备工作6.2.1将机台和作业场所清理干净。

6.2.2检查吸尘系统是否正常运作。

6.2.3检查锯片、气压等是否符合生产要求。

6.2.4检查原材料质量是否符合标准。

6.2.5检查测量工具是否齐全(拉尺、卡尺)。

6.2.6检查环境是否符合工作要求。

例:亮度是否足够。

6.2.7副操手在工作前备好活动地台、垃圾袋等辅助工具。

6.3作业方法:6.3.1根据生产单的要求,调好设备,用废板试机,机台符合要求后,正式生产。

制订部门生产部制订日期页码2/5 6.3.2生产顺序按A、B、C、D四个班次配套生产,开料时先开大件、后开小件,合理利用余料。

6.3.3抬板时,一方先把板往另一水平方向推动约50mm-100mm,另一方把板抬出来,再水平往对方回推50mm-100mm,和对方一起把板抬起来。

砂芯作业指导书

砂芯作业指导书页次 1 / 3编制名称版次A0 批准1.目的:掌握砂芯生产过程中的基本工艺要求,以保证其生产过程顺利进行。

2.适用范围:适用于砂芯制作生产。

3.制芯前准备工作:3.1.模具:生产前准备好相应的模具,并检查是否完好。

模具在使用前必须先预热。

3.2.原料:生产前准备好原砂、树脂、固化剂、及添加剂等,并检查生产日期、存放是否完好,是否可以正常使用。

3.3.工具:准备相应的工具,如量具、刷子、勺子、托盘等,并检查这些工具是否完好,能否正常使用。

3.4.安全装备:所有合成树脂均为酸性物质,请戴好劳保用品进行安全操作,如安全鞋、口罩、护袖、围裙等必备品。

4.砂芯制作:4.1.砂芯配比:一般挂件砂配比为:50kg砂+180ml固化剂+800ml树脂+30ml添加剂一般龙头砂配比为:50kg砂+170ml固化剂+700ml树脂+30ml添加剂4.2.混砂工艺:4.2.1要求混沙机转速120~150转/分,太低的转速不易搅拌均匀,太高的转速沙芯易发热,树脂易板结,流动性不好。

混砂时,原砂温度不应超过35度。

4.2.2混好的树脂砂在存放过程中流动性将逐渐下降,所以混好的砂应在一小时内用完,混砂时,要根据车间生产需要,不宜多混。

特别夏季气温高,使树脂在固化剂作用下聚合反应加速,并引起型砂表面水分挥发结皮,流动性下降。

混好的砂应用湿麻袋遮盖。

4.3.制芯参数:一般模温180-200℃,固化时间45秒,抽芯时间比固化时间短3-5秒。

4.4.制芯工艺:4.4.1. 将混好的砂放入制芯机料斗内,启动振下砂按钮,使砂充满吹砂桶,才能开始工作,否则吹砂时要喷砂。

4.4.2. 模具应调整到无错模,间隙不能大于0.05mm。

4.4.3. 下砂不能过多,需标准,否则射砂斗的密封圈要破损。

4.4.4. 固化时间不宜过短。

(应在模具内硬化70-80%、但烤砂芯时间短在外面慢慢硬化)也不是固化时间长,强度就上升,时间太长反而强度会下降4.4.5. 刚制成的砂芯并未完全硬化,修刮毛边和合模线时要小心,并修刮干净,装箱后要保证砂芯安放的稳定,可适当垫一层纸板,防砂芯损坏,并认真填写产品标识卡。

制芯(热芯盒)作业指导书

3.4每周六进行卫生大扫除。

《劳动纪律实施细则》

堆放整齐,场地干净。

编写

审批

批准

实施日期

芯盒、芯砂应检查质量情况,确认合格方可使用。

1.5清理反射炉

2.操作程序

2.1将焦炭加入反射炉内点燃,并打开鼓风机进行加热。

2.2关掉鼓风机,打开炉门,将热芯盒放进炉内,然后关闭炉门,打开鼓风机对芯盒进行加温。

炉门的间隙应用石棉堵往。

2.3关闭鼓风机,把热芯盒拿出放在工作台上,将芯盒进料口对准漏斗口,把树脂砂灌到芯盒到满。

《造型技术知识手册》

加热时间根据芯盒壁厚大小调节,但不能烘到过红防止变形。

2.4刮平芯盒口的芯砂,停几秒钟后把芯盒中未烧结的芯砂倒出,用木锤敲动芯盒,然后打开芯盒取出砂芯。

《造型技术知识手册》

敲打芯盒不能过分用力,防止打裂。

2.5重复2.3~2.4步骤,直到芯盒无法再生产砂芯。

《造型技术知识手册》

2.6对砂芯进行修整。

《造型技术知识手册》

应等到砂芯冷却后才能修整,以防烫伤。

2.7在砂芯中空处填入背砂并扎通气孔道。

3.结束工作

3.1关闭鼓风机,把炉门堵好。

《劳动纪律实施细则》

炉门关好,但不要用具及芯盒。

《劳动纪律实施细则》

工具、芯盒应清理干净,收到指定地点放置。

3.3关闭辅助设施电源。

文件编号

版次

文件名称

制芯(热芯盒)作业指导书

页次

1OF1

操作规程

规范

注意事项

1.准备工作

1.1接车间下达的生产任务

《劳动纪律实施细则》

明确了解生产任务及工作内容。

1.2进入工作岗位,穿戴好劳保用品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制芯工序作业指导书

一、岗位要求

1、由射芯工进行覆膜砂制芯工序作业。

2、射芯工负责检查砂芯的表面颜色、状态。

3、由射芯工对制芯工序中的各项参数进行检查确认。

二、覆膜砂制芯设备及要求

1、使用射芯机进行砂芯的射制作业。

2、确认射芯机各部位动作正常。

3、确认压缩空气、电加热系统应正常,无故障。

三、覆膜砂制作芯作业

1、制芯作业前应检查设备各部分正常无故障。

2、根据生产砂芯的种类及其工艺要求,在砂斗中添加相应牌号的覆膜砂。

3、模具安装完毕后应没有错模现象,分型面间隙在0.3mm以下,打开加热后加热。

4、检查模温、射砂压力、射砂时间、结壳时间、固化时间,保证其符合工艺要求。

5、射芯前,必须将模具型面清理干净,确保通气孔、排气道无堵塞现象,射出的前五件砂芯自检,自检发现有缺肉、射不实、顶杆处凸起或凹下大于超出作业标准卡要求等情况及时采取相应措施,克服后方可批量生产。

6、每次射芯前五件砂芯都由检验人员确认;

6.1、根据落芯出模情况喷涂有机硅乳液,模具准备操作者每次更换芯盒前对内腔进行检查,手工抛光内腔破损及倒拔部位,除去芯盒表面涂料层、合证砂芯表面光洁。

(保护好芯头处,未经技术人员同意不得打磨)。

6.2、首先自检合格后将首件摆放首末件对比台并填写首末件对比检查表。

四、砂芯检验标准

1、砂芯颜色标准:砂芯应呈棕黄色,具体按样件执行。

2、砂芯表在质量标准:砂芯表面光洁度要好,不准有裂纹、射不实、表面不平、合模分型线错位和因为壳芯过薄而导致壳芯出现透光等现象。

3、砂芯清理标准:操作者使用油石、锉刀或手套清理砂芯表面的飞边和毛刺,清理后分模线高度不准超过砂芯表面高度0.3mm,且凹下不得超过0.3mm。

4、砂芯修补及激冷涂料涂抹标准:当砂芯表面有大的裂痕(超过0.55mm)或破损时,该砂芯不可使用,

m m,则可用ZK砂芯修补膏修补,修补处应与原基准面相平齐,不允如有小缺陷,损坏表面积不超过152

许有大的凸起或凹陷。

涂抹激冷涂料型号为TELL URIT50-H型,涂层厚度应刚好盖住砂子颗粒为宜。

不宜过厚,清理及修补后的砂芯表面不允许有浮砂和多余的修补膏和涂料。

5、防粘砂涂料使用:将防粘砂涂料和多余的修补膏和涂料。

m m)可使用修补膏抹平,待完全干燥6、对于局部射砂不足的砂芯(缺损处深度小于5mm,面积小于22

后方可使用。

7、砂芯在浇注前允许存放的最长时间:每年4月1日-9月30日,砂芯存放不超过10天;10月1日-次年3月31日,砂芯存放不超过20天。

注:湿度≧75%,存放周期不得大于7天;有涂料砂芯不得超过4天。

8、每班操作者按要求填写芯车上的标识卡,注明砂芯名称、数量、射芯者、清芯者以及相应日期等。

在芯车同一层上禁止混放不同种类的砂芯。

9、砂芯摆放要求:合格的砂芯必须整齐的摆放在砂芯专用车上(小砂芯可用木箱存放),且用纸板做好隔

层、防护,避免砂芯间摩擦、挤压造成砂芯破损,并放置标识卡于芯车。

五、安全操作

1、要穿戴劳保用品、劳保鞋、工作服、眼镜、工作帽等。

2、模具处于高温状态,小心烫伤身体。

3、在操作过程中小心指头压伤。