柴油加氢精制设计书

柴油加氢精制催化剂制备技术_安高军

收稿:2006年3月,收修改稿:2006年7月 3国家重点基础研究发展规划(973项目)(N o.2004C B217807)和中国石油重点基础研究项目(N o.04A50502)资助33通讯联系人 e 2mail :liuyq @柴油加氢精制催化剂制备技术3安高军 柳云骐33 柴永明 刘晨光(中国石油大学重质油国家重点实验室C NPC 催化重点实验室 东营257061)摘 要 柴油加氢精制催化剂制备技术的发展大致经历了3个阶段,由此形成了三代柴油加氢催化剂:单层分散的负载型金属硫化物催化剂,多层分散的负载型金属硫化物催化剂和非负载型金属硫化物催化剂。

本文对金属硫化钼基柴油加氢精制催化剂的应用背景、制备思想及催化剂研究开发现状进行了系统的总结,对柴油加氢催化剂的发展方向进行了展望。

关键词 加氢脱硫 加氢脱氮 加氢脱芳 加氢催化剂中图分类号:O643138;O61216 文献标识码:A 文章编号:10052281X (2007)02Π320243207F abricating Technologies of Diesel Oil H ydrotreating C atalystsAn Gaojun Liu Yunqi33 Chai Yongming Liu Chenguang(State K ey Laboratory of Heavy Oil Processing ,K ey Laboratory of Catalysis of C NPC ,China University of Petroleum ,D ongying 257061,China )Abstract The fabricating technologies of diesel oil hydrotreating catalysts are considered to have developed through three stages in general.C onsequently ,three generations of hydrotreating catalysts have been formed ,which are m onolayer 2dispersed and supported metallic sulfide catalysts ,multilayer 2dispersed and supported metallic sulfide catalysts and unsupported metallic sulfide catalysts ,respectively.The application background ,fabrication thoughts and progress in the researches of the m olybdenum sulfide 2based hydrotreating catalysts are reviewed systemically ,and the opinions with respect to the future development trend of diesel oil hydrotreating catalysts are proposed.K ey w ords hydrodesulfurization (H DS );hydrodenitrogenation (H DN );hydrodearomatization (H DAr );hydrotreating catalysts1 引言柴油中的含硫、含氮化合物燃烧后,排放出S O x 、NO x ,这是城市大气污染的重要来源。

柴油加氢精制工艺流程设计与参数优化

柴油加氢精制工艺流程设计与参数优化随着工业发展和交通运输需求的增长,石油加工工艺也在不断完善和提高。

柴油作为燃料的重要组成部分,其质量对于机动车和工业领域的效能和环境影响具有重要意义。

为了提高柴油的质量,柴油加氢精制工艺应运而生。

本文将重点讨论柴油加氢精制工艺的流程设计与参数优化。

一、柴油加氢精制工艺流程设计柴油加氢精制是通过在催化剂的作用下,将柴油中的硫、氮和芳烃等杂质转化为无害物质,从而提高其氧化稳定性和清洁性能。

该工艺主要包括预处理、加氢反应和后处理三个阶段。

1. 预处理预处理阶段主要是对原油进行预处理,去除其中的腐蚀性物质、微量金属和催化剂中的毒害物质。

预处理的目的是为加氢反应阶段提供良好的反应条件,减少催化剂中毒和腐蚀的可能性。

2. 加氢反应加氢反应是柴油加氢精制工艺的核心步骤。

在这个阶段,催化剂的作用下,柴油中的硫、氮和芳烃等杂质被加氢反应转化为硫化氢、氨和环烷烃等无害物质。

同时,加氢反应还可以降低柴油中的不饱和度和减少芳烃含量,提高柴油的氧化稳定性和可燃性能。

3. 后处理后处理阶段主要是对加氢反应产物进行分离和精制处理,使得柴油的质量得到进一步提高。

常见的后处理工艺包括脱硫、烃类分离和精制等步骤。

其中,脱硫是柴油加氢精制工艺中最关键的步骤之一,通过去除柴油中的硫化氢,进一步减少环境污染。

二、柴油加氢精制工艺参数优化为了获得更高效和经济的柴油加氢精制工艺,对工艺参数进行优化是非常重要的。

1. 催化剂选择催化剂的选择直接关系到加氢反应的效果。

在柴油加氢精制工艺中,常用的催化剂包括镍钼、镍钼磷和钼磷等。

对于不同的催化剂,其选择和使用条件会有所不同,需要进行实验和数据分析,选择最适合的催化剂。

2. 反应温度和压力反应温度和压力是加氢反应的重要参数。

合理的反应温度和压力可以提高反应速率和转化率,同时减少催化剂的热力学和动力学失活。

通过实验和模拟计算,确定最佳的反应温度和压力范围。

3. 油氢比油氢比是指柴油和氢气的进料比例。

石化公司加氢精制装置设计方案

石化公司加氢精制装置设计方案—、概述(一)设计规模及开工时数公称规模50X104 t/a年开工时数80hr(二)项目范围装置边由反应(包括压缩机)、循环氢脱硫、分馏、公用工程等部分组成,燃料气脱硫及溶剂再生由全厂统一考虑。

(三)原料1、原料油:本装置加工原料为焦化塔顶油、焦化一线油。

2、氢气:装置所需新氢由制氢装置提供。

(四)产品1、化工轻油加氢后轻馏份油作为高质的化工轻油出厂。

2、4#燃料油侧线轻油加氢后作为高质的4#燃料油,硫含量小于5ppm。

二、工艺技术方案(一)确定技术方案的原则1、采用国内先进的工艺技术及催化剂。

2、米用先进合理、成熟可靠的工艺流程。

3、选用性能稳定、运转周期长的机械设备。

4、提高自动控制、安全卫生和环境保护水平。

(二)国内外加氢技术现状加氢精制是指油品在催化剂、氢气和一定的压力、温度条件下,含硫、氮、氧的有机化合物分子发生氢解反应,烯烃和芳烃分子发生加氢饱和反应的过程。

加氢精制的目的是脱硫、脱氮和解决色度及贮存安定性的问题,满足日益严格的环保要求。

常规的加氢精制工艺已有几十年的历史,技术上非常成熟。

新进展主要体现在高活性、高稳定性、低成本新型催化剂的研究和开发上。

荷兰AKZO公司目前最好的脱硫催化剂是KF-752和KF-840.KF-752的活性已是60年代中期相应产品的1.7倍,多用于直馏原料。

对于二次加工原料则采用KF-840O埃克森研究和工程公司(ER&E)于1992年实现商业应用的催化剂RT-601,采用新型A12O3载体,使用先进的促进剂浸渍技术,催化剂活性高,特别适合于加工重质、劣质原料。

在加工直硫柴油时,活性与市场上最好的催化剂相当。

独联体的列宁石油化工科学生产联合体开发的KrM-70催化剂也具有很高活性。

在压力为3.0MPa,空速为3.0h-i,温度为350°C时,可将直硫柴油的硫含量由1.03%降至0.26m%,脱硫率达到99.7%o国内近年来也已开发了多种具有世界先进水平的、高性能的馏分油加氢精制催化剂。

加氢精制090109

2.2反应原理

2.2.1加氢精制反应: 含硫化合物的加氢脱硫反应 含氮化合物的加氢脱氮反应 含氧化合物的加氢反应 烯烃的加氢反应 芳烃和稠环芳烃的加氢反应 加氢裂化 脱金属反应

2.2.2反应要点: 加氢脱氮反应比加氢脱硫反应要困难的多, 为了脱除氮往往要采用比脱硫更苛刻的条件。 在加氢精制时,加氢裂化反应是不希望发生 的,要限制这类反应。 在反应温度一定时,较高的氢分压有利于降 低中间产物的浓度,从而可减少积碳的生成。 温度升高时,有利于生成中间产物,积碳增 加,因此原料中稠环分子浓度越高,积碳速 度也就越快。

•操作指引窗调用键:调用操作指引窗,对操作指引 信息进行确认;利用LED灯的状态来指示操作指引 的出现状态。 •操作组窗口调用键 •参数调节窗口调用键 •趋势窗口调用键 •流程图调用键 •过程报告窗口调用键 •浏览窗口调用键 •左侧分层窗口调用键:向后翻页。 •上一个窗口调用键 •右侧分层窗口调用键:向前翻页。 •过程汇总键

•系统状态汇总窗口调用键:利用LED灯的状态来 显示系统报警信息的生成情况。 •硬拷贝键:打印整个屏幕的硬拷贝内容。 •循环切换键:在已打开的窗口间切换。 •全部清除键:清除除了系统信息窗以外的所有操 作监控窗口。 •辅助键:显示用户注册对话框,窗口切换菜单, 操作菜单等。 •帮助对话框调用键:调用帮助对话框。 •过程报警窗调用键:调用过程报警窗,对报警内 容进行确认;利用LED灯的状态来指示过程报警 的出现状态

3.2.3.7比例P、积分I、微分D参数在调节中的作用 PID是英文单词比例(Proportion),积分 (Integral),微分(Differential coefficient)的缩写。 PID调节实际上是由比例、积分、微分三种调节方式 组成。 • 比例调节依据“偏差的大小”来动作,它的输出与 输入偏差的大小成比例。比例调节及时、有力,但有 余差。它用比例度δ来表示其作用的强弱,δ愈小,调 节作用愈强,比例作用太强时,会引起振荡。 • 积分调节依据“偏差是否存在”来动作,它的输出 与偏差对时间的积分成比例,只有当余差消失时,积 分作用才会停止,其作用是消除余差。但积分作用使 最

(完整word版)柴油加氢精制设计书

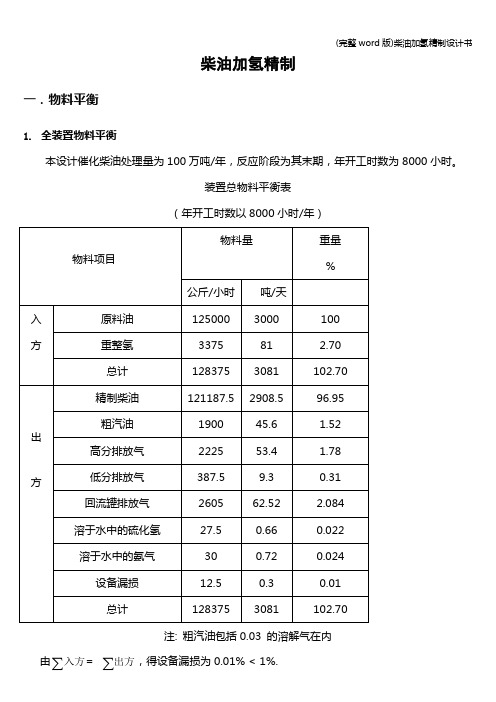

柴油加氢精制一.物料平衡1.全装置物料平衡本设计催化柴油处理量为100万吨/年,反应阶段为其末期,年开工时数为8000小时。

装置总物料平衡表(年开工时数以8000小时/年)注: 粗汽油包括0.03 的溶解气在内由∑入方=∑出方,得设备漏损为0.01% < 1%.2. 化学耗氢量1) 杂质脱除率a) 硫脱除率 =18001801800-×100% = 90%b) 氮脱除率 = 26158261-×100% = 77.78%c) 氧脱除率(以酸度计算)原料油含氧率 =8642.01005616108.53⨯⨯⨯⨯-×100% = 0.00192%精制油含氧率 = 8595.010056161014.03⨯⨯⨯⨯-×100% = 0.0000463%氧脱除率=00192.00000465.000192.0-×100% = 97.58%d) 烯烃饱和率(以溴价计算)烯烃饱和率=1.45.20-×100% = 80%2) 化学耗氢量a) 脱硫耗氢每脱掉1%的硫消耗12.5Nm 3H 2/m 3原料油加氢脱硫耗氢量=8642.0100%901018005.126⨯⨯⨯⨯- = 2.34 Nm 3/T 原料油2.34×125000/22.4×10002=26.152kg/hr b) 脱氮耗氢每脱掉1%的氮消耗53.7Nm 3H 2/m 3原料油加氢脱氮耗氢量=8642.0100%8.77102617.536⨯⨯⨯⨯- = 1.26 Nm 3/ T 原料油1.26×125000/22.4×10002=14.078kg/hrc) 脱氧耗氢每脱掉1%的氧消耗44.6Nm 3H 2/m 3原料油加氢脱氧耗氢量=8642.0100%6.971092.16.445⨯⨯⨯⨯- = 0.0966Nm 3/ T 原料油0.0966×125000/22.4×10002=1.078kg/hr d) 烯烃饱和耗氢量烯烃饱和耗氢量=(20.5-4.1)×10×22.4/160 = 22.96 Nm 3/T 原料油 22.96×125000/22.4×10002=256.25kg/hr e) 芳烃饱和饱和1%的芳烃消耗5.0Nm 3H 2/m 3原料油芳烃饱和耗氢量=8642.0568.05.411.43⨯⨯-)(=6.29 Nm 3/ T 原料油6.29×125000/22.4×10002=70.254kg/hrf) 加氢裂解耗氢量原料油裂解程度为3%,每裂解1分子原料,消耗3分子氢加氢裂解耗氢量=34.197%31000⨯×3×22.4 = 10.22Nm 3/T 原料油10.22×125000/22.4×10002=114.017kg/hr各类加氢反应的耗氢量汇总表3.反应放热a)加氢脱硫反应放热量=600 kcal/ Nm3×2.34 Nm3/T =1405.92kcal/T1405.92 kcal/T×125T/hr=175740kcal/hrb)加氢脱氮反应放热量=600 kcal/ Nm3×1.26 Nm3/T =756.84kcal/T756.84kcal/T×125T/hr=94605kcal/hrc)加氢脱氧反应放热量=600 kcal/ Nm3×0.0966 Nm3/T =57.95kcal/T57.95kcal/T×125T/hr=7243.5kcal/hrd)加氢烯烃饱和反应放热量=1260 kcal/ Nm3×22.96 Nm3/T =28929.6kcal/T28929.6kcal/T×125T/hr=3616200kcal/hre)加氢芳烃饱和反应放热量=540 kcal/ Nm3×6.29 Nm3/T =3399.19kcal/T3399.19kcal/T×125T/hr=424899kcal/hrf)加氢裂解反应放热量=450 kcal/ Nm3×10.22 Nm3/T =4597.16kcal/T4597.16 kcal/T×125T/hr=574644.38 kcal/hr反应放热计算汇总表4. 纯氢消耗量汇总a) 入方:新氢=5.510100%7.27⨯⨯×2×87.68%/8000 = 1076.073kg/hr100024073.1076⨯=25.83T/db) 出方:化学耗氢量=481.829kg/hr100024829.481⨯=11.56T/d排放耗氢量=5.62225×2×80.86% = 553.58kg/hr10002458.553⨯=13.29T/d溶解耗氢(包括低分排放和回流罐排放):低分罐=11.185.387×43.10%×2=18.444kg/hr 回流罐=46.442605×2.03%×2=2.379kg/hr∑=18.444+2.379=20.823kg/hr100024823.20⨯=0.4998T/d机械漏损=1076.073-(481.829+553.58+20.823)=19.841kg/hr100024841.19⨯=0.476T/d加氢精制装置纯氢消耗量汇总表5. 硫化氢平衡a) 入方:3432%901018001250006⨯⨯⨯⨯-=215.16kg/hr 10002416.215⨯=5.16T/db) 出方:高分排放:34%6.05.62225⨯⨯=69.83kg/hr T/d 68.110002483.69=⨯ 低分排放:34%55.211.185.387⨯⨯=18.55kg/hr T/d 45.010002455.18=⨯ 回流罐排放:3485.446.442605⨯⨯=96.62kg/hr T/d 32.210002462.96=⨯ 水中溶解:27.50kg/hrT/d 66.010002450.27=⨯ 漏损:215.16-(69.83+18.55+96.62+27.50)=2.66kg/hr氢装置内硫化氢平衡表二.反应器设计入口温度为280℃,入口压力为4.0Mpa ,出口压力为3.9Mpa ,已知数据如下:加氢反应器入口。

260万吨柴油加氢精制操作手册(新修改)

NO.QJ/SL.C.10-02-2006胜利炼油厂260 万吨/年柴油加氢精制装置操作手册第三加氢车间2006-2-20第一章:装置开工 (3)第一节:装置开工准备 (3)第二节:装置气密 (5)第三节原料—分馏系统油循环 (9)第四节催化剂装填及最终氢气气密 (9)第五节催化剂预硫化 (19)第六节初活稳定、切换原料油 (23)第七节脱硫系统开工 (25)第二章装置停工 (26)第一节准备工作及注意事项 (26)第二节反应系统停工 (27)第三节低压、分馏系统停工 (29)第四节脱硫停工 (32)第五节公用工程的停工 (34)第六节F-101烧焦 (35)第七节F-201烧焦 (37)第三章装置正常操作法 (38)第一节装置基本操作 (38)第二节装置联锁说明及操作 (54)第三节过滤器SR101的使用 (63)第四节机组操作法 (75)第五节高压泵操作规程 (89)第四章装置事故处理 (100)第一章:装置开工第一节:装置开工准备一、本装置开工前准备1、通知厂调度、化验、机、电、仪信息所等相关单位,装置准备开工。

2、公用工程投入正常运行,水、电、风、氮气、蒸汽等引入装置。

3、开工盲板准备好。

4、各控制阀校验完毕,各联锁调试好,各机泵、空冷等具备开工运行条件。

5、进行方案交底,操作人员熟练掌开工方案。

二、反应器升降压、升降温操作的规定制定本规定目的,是因为加氢反应器壳体绝大部分是由Cr-Mo钢制成,经长期高温和临氢状态后,会出现程度不同的回火脆化现象,在装置开停工阶段易出现开裂事故,为保证加氢反应器的安全运行和使用寿命,特编制本规定。

1、适用范围1.1本规定适用于加氢装置开停工阶段加氢反应器的升降压、升降温的操作限制以及相关要求。

1.2本规定适用于石油炼厂加氢和重整装置以及煤液化装置中 1.25Cr-0.5Mo-Si或2.25Cr-1Mo钢制反应器的一般升降压、升降温操作限制。

炼油厂其他相类似的反应器操作,也可参照执行。

第八章 直馏柴油加氢精制装置

第八章直馏柴油加氢精制装置第一节装置概况及特点一、装置概述直馏柴油加氢精制装置是500×104t/a常减压配套设施,由中国石化集团公司洛阳石化工程公司负责设计、化工部第十一化学建筑安装公司施工。

装置于1992年8月交付生产,1993年1月投料试车。

2000年2月份在第二周期开工检修中,分馏系统增加了氢气气提线,使装置初步具备了航煤加氢精制的能力。

2000年三季度装置自控系统工程进行改造,横河—西仪公司的CENTUM-CS3000集散型控制系统替代原来的DⅢ型常规仪表,实现了实时数据采集、显示、控制、记录、打印等功能。

根据分公司安排,2003年2月7日开车,4月7日按计划停工,截止2004年3月25日直柴加氢装置间断开工5次,目前装置正常运行。

二、装置规模及组成装置设计处理能力为80×104t/a,开工时间8000 h/a,加工常压蒸馏装置直馏柴油,氢源来自连续催化重整装置,产品为精制柴油、粗汽油等。

装置占地面积6032平方米,由反应部分、分馏部分、循环氢压缩机部分和公用工程四大部分组成。

三、装置工艺流程特点1、原料油缓冲罐(V-3201)采用重整氢气履盖措施,以防止原料油与空气接触,从而减轻高温部位结焦的程度。

2、反应器R-3201采用热壁式反应器,并采用新型的内部结构,使进入催化剂床层的物流分配和催化剂床层的径向温度分布均匀,反应器内催化剂为单床层,不设置冷氢盘管。

3、采用三相(油、气、水)分离的立式高压分离器。

4、混合氢与原料油在E-3201前混合,这样可提高换热器的换热效果,减少炉管结焦的程度。

5、为了充分回收反应流出物的热量,降低装置能耗,反应流出物换热至132ºC后进入反应流出物空冷器A-3201。

6、为防止铵盐析出堵塞管路和设备,在反应流出物空冷器A-3201和反应流出物/原料油换热器E-3202/C的上游均设有除盐水注入点。

7、分馏部分采用双塔汽提流程,脱硫化氢汽提塔T-3201采用蒸汽汽提,产品分馏塔T-3202采用重沸炉汽提;脱硫化氢汽提塔顶回流罐V-3205气体至催化裂化装置(Ⅰ)加氢干气脱硫装置,产品分馏塔顶回流罐V-3206粗汽油直接经泵送至常减压蒸馏装置。

柴油加氢装置的工艺技术选择及设计

柴油加氢装置的工艺技术选择及设计发布时间:2022-11-13T02:31:39.243Z 来源:《建筑实践》2022年第13期第41卷作者:刘国栋[导读] 共生产与在加工一直都是我国重点发展的工业生产产业之一。

刘国栋中国石油化工股份有限公司天津分公司炼油部联合二车间天津市300270摘要:共生产与在加工一直都是我国重点发展的工业生产产业之一。

自上世纪末期以来,我国石油用量大幅提升,由于石油的用途十分广泛,同时伴随着较为关键的工业发展,导致我国在上世纪中后期至本世纪初期所使用的石油用量已经超过了每年六亿吨。

但问题在于,进口的石油大多数是只经过一次加工的含硫原油,其精度和纯度达不到现阶段社会发展过程中所需要的标准,而我国自产的石油由于开发和使用,也呈现出疲态。

在社会和工业日渐发展的今天,被称为万金油的石油需求越来越高,并且对于质量的要求也是越来越高。

另一方面,作为轻质石油制品的柴油,也因其广泛的用途造成恶劣需求量水涨船高,在这个背景下,探索提升柴油产量和柴油生产精度的路径尤为关键。

关键词:柴油;石油;柴油加氢装置;工业工艺前言:柴油是轻质石油制品的一种,通过原油蒸馏或是加氢裂化等工艺制成,在现代工业生产及居民日常生活中占据较为关键的地位。

其最广泛的用途就是用作一些汽车和船舶的柴油发动机,由于其热效率较高,并且燃油消耗率较低的特点,使得一些小型汽车也可以使用柴油。

但是在一零年代之后,由于柴油产生的空气污染较为严重,因此国家出台了相关政策,使得柴油在日常生活中大多作用于货车的运输上。

柴油加氢指的是在柴油中通过加入氢的方式来提升柴油的转化活性,将柴油作为反应的中介质进行反应,以此来达到降低柴油损耗量,提升柴油转化率的根本目的。

总体来说,柴油加氢的根本目的在于更好的利用资源、转化资源。

按道理来说,柴油加氢是一种资源保护的工业生产工艺,而现阶段我国柴油加氢方面的只在工艺也存在多种选择的路径,例如低压加氢和中压加氢。

.5Mt_a榆林常压催化柴油加氢精制工艺设计-毕业论

毕业设计(论文)任务书题目 1.5Mt/a榆林常压催化柴油加氢精制工艺设计学生姓名王超学号200908010211专业班级化工1002设计(论文)内容及基本要求1、根据催化柴油的性质及产品质量要求,选择合适的加氢精制工艺流程及催化剂;2、根据室内评价报告,确定反应器操作条件;3、依动力学、热力学参数对加氢反应器进行质量、热量、动量衡算;4、进行加热炉工艺设计;5、绘制A2工艺流程图;6、翻译相关文献(不少于15000个字符);7、依照规范撰写毕业设计说明书。

设计(论文)起止时间2014年月日至 2014年月日设计(论文)地点西安石油大学1号教学楼809指导教师签名年月日系(教研室)主任签名年月日1.5Mt/a榆林常压催化柴油加氢精制工艺设计摘要:结合低硫、高十六烷值柴油规格的发展趋势,针对榆林常压、催化柴油硫、氮、芳烃含量高的特点,以其为原料采用加氢精制工艺生产清洁柴油。

本文以国产RN-1为催化剂,对1.5Mt/a榆林常压、催化柴油采用单程加氢精制工艺流程进行了设计。

根据室内评价报告,固定床反应器在液时空速2.4h-1、进口压力4.4MPa、进口温度315℃、氢油比660Nm3/m3 的操作条件下加氢精制。

通过质量、热量和动量衡算,确定了加氢反应器的结构尺寸。

为了控制催化剂床层温升,催化剂床层分三层布置;采用气体分离来提高循环氢的纯度。

对加热炉和热管式空气预热器进行了设计,用AutoCAD软件绘制了工艺流程图。

关键词:常压催化柴油;清洁柴油;加氢精制;固定床反应器;催化剂1.5Mt / a Yulin atmospheric pressure catalytic dieselhydrorefining process designAbstract: The clean diesel was producted with hydrorefining process used Yulin atmospheric pressure, catalytic diesel oil which has high content of sulfur, nitrogen and aromatics, combined with low sulfur, high cetane number development trends of diesel fuel specifications. In this paper, homemade RN-1 as the catalyst for the 1.5Mt / a Yulin atmospheric pressure, using one-way catalytic diesel hydrorefining process has been designed. Based on laboratory evaluation report, a fixed bed reactor at a liquid hourly space velocity of 2.4 h-1, inlet pressure 4.4MPa, inlet temperature 315℃, the hydrogen oil ratio 660Nm3/m3hydrorefining operating conditions. By mass, heat and momentum accounting to determine the hydrogenation reactor structure size. In order to control the catalyst bed temperature of the catalyst bed arranged in three layers; using a gas separation to improve the purity of recycle hydrogen. The furnace and the heat pipe air preheater were designed, and the flow was drawn with the AutoCAD software.Keywords:Atmospheric pressure catalytic diesel oil; Clean diesel; Hydrorefining;Fixed bed reactor; Catalyst目录1 绪论 (1)1.1 设计依据 (1)1.2 设计原则 (1)1.3 设计能力 (1)1.4 装置设计特点 (2)1.5 工艺流程说明 (2)2 加氢精制反应器的设计 (3)2.1 原料、催化剂及其产品性质 (3)2.2 装置的处理量 (6)2.3 氢耗的计算 (6)2.4 反应器进口混合柴油的汽化率e的计算 (9)2.5 固定床加氢反应器设计 (13)2.6 反应器压降的计算 (14)2.7 反应器热量衡算 (16)2.8 反应器计算结果汇总 (19)3 管式加热炉的设计 (20)3.1 燃料性质 (20)3.2 被加热介质性质 (20)3.3 加热炉热负荷的计算 (20)3.4 燃烧过程计算 (21)3.5 辐射段计算 (24)3.6 对流段计算 (29)3.7 炉管压力降的计算 (33)3.8 烟囱的设计计算 (34)4 热管式空气预热器的热力设计 (38)4.1 基础数据 (38)4.2 单管结构设计 (38)4.3 热管换热器的结构设计 (41)4.4 炉效率 (46)4.5 热管式空气预热器设计结果汇总 (47)参考文献 (48)致谢 (49)1 绪论随着原油供应中重质原油供应量的增加和轻质燃料需求量的提高,催化、焦化等二次加工油品占轻质燃料的比例不断增加。

柴油加氢精制催化剂的设计

ls a iga dee o yrf igh s ens n cn ujc. hsppriut tdctl t ei igie co igt yt i n t isl ih do nn a be i i a t betT i a e l sa aa s d s n aacr n o m l i gf i s l re y g n d d

满足 符合 E趋 苛 刻 的车 用 柴 油 标 准 , 产 出符 合 环 t 生

Tpo 司 的 T ose公 K系列催 化 剂 和 法 国石 油 研 究 院 的 H R系列 催化 剂等 。

随着我 国对清洁柴油 的不断需求 , 柴油加氢脱 硫脱芳烃技术的开发迫在眉睫。尽管我国已经做了 些 工作 , 与 国外 同类 技 术相 比还 有一定 的差距 , 但

( . 国石油大庆化工研究 中心 , 1中 黑龙江 大庆 13 1 ;. 6 7 4 2 中国石油 大学 ;. 3 中国石油 大庆石化公 司塑料 厂 )

摘

要: 随着国 内外清洁柴油标准 的不 断提 高及 需求 量的 日益增长 , 油加氢精 制技 术作 为改善 柴油质量 的 柴

最有效手段得 到广泛 的应用 和发展 , 高性能 柴油 加氢精制催化剂 的研发成 为深 入研究 的重要课题 。本 文通 过深入 剖析柴油加氢反应 机理提出催化剂 的设计思路 , 同时针对 加氢 反应 的难 点 问题进行 深入分 析 , 并根据 上述分 析结 果开展柴油加 氢催 化剂的研制工作 。 关键词 : 柴油 ; 加氢 ; 催化剂 ; 设计

Tin Ra Βιβλιοθήκη Zh n e c e g Li e y n , ng Xif n , f n 。 a n .。 a g W n h n , u W n o g Fe u a g LiAie g

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柴油加氢精制一.物料平衡1. 全装置物料平衡本设计催化柴油处理量为100万吨/年,反应阶段为其末期,年开工时数为8000小时。

装置总物料平衡表 (年开工时数以8000小时/年)注: 粗汽油包括0.03 的溶解气在内由∑入方=∑出方,得设备漏损为0.01% < 1%.2. 化学耗氢量 1) 杂质脱除率a) 硫脱除率 =18001801800-×100% = 90%b) 氮脱除率 =26158261-×100% = 77.78% c) 氧脱除率(以酸度计算) 原料油含氧率 =8642.01005616108.53⨯⨯⨯⨯-×100% = 0.00192%精制油含氧率 = 8595.010056161014.03⨯⨯⨯⨯-×100% = 0.0000463%氧脱除率=00192.00000465.000192.0-×100% = 97.58%d) 烯烃饱和率(以溴价计算)烯烃饱和率=1.45.20-×100% = 80%2) 化学耗氢量a) 脱硫耗氢每脱掉1%的硫消耗12.5Nm 3H 2/m 3原料油加氢脱硫耗氢量=8642.0100%901018005.126⨯⨯⨯⨯- = 2.34 Nm 3/T 原料油2.34×125000/22.4×10002=26.152kg/hrb) 脱氮耗氢每脱掉1%的氮消耗53.7Nm 3H 2/m 3原料油加氢脱氮耗氢量=8642.0100%8.77102617.536⨯⨯⨯⨯- = 1.26 Nm 3/ T 原料油1.26×125000/22.4×10002=14.078kg/hrc) 脱氧耗氢每脱掉1%的氧消耗44.6Nm 3H 2/m 3原料油加氢脱氧耗氢量=8642.0100%6.971092.16.445⨯⨯⨯⨯- = 0.0966Nm 3/ T 原料油0.0966×125000/22.4×10002=1.078kg/hrd) 烯烃饱和耗氢量烯烃饱和耗氢量=(20.5-4.1)×10×22.4/160 = 22.96 Nm 3/T 原料油22.96×125000/22.4×10002=256.25kg/hre) 芳烃饱和饱和1%的芳烃消耗5.0Nm 3H 2/m 3原料油芳烃饱和耗氢量=8642.0568.05.411.43⨯⨯-)(=6.29 Nm 3/ T 原料油6.29×125000/22.4×10002=70.254kg/hrf) 加氢裂解耗氢量原料油裂解程度为3%,每裂解1分子原料,消耗3分子氢加氢裂解耗氢量=34.197%31000⨯×3×22.4 = 10.22Nm 3/T 原料油10.22×125000/22.4×10002=114.017kg/hr各类加氢反应的耗氢量汇总表3. 反应放热a) 加氢脱硫反应放热量=600 kcal/ Nm 3×2.34 Nm 3/T =1405.92kcal/T1405.92 kcal/T×125T/hr=175740kcal/hrb) 加氢脱氮反应放热量=600 kcal/ Nm 3×1.26 Nm 3/T =756.84kcal/T756.84kcal/T×125T/hr=94605kcal/hrc) 加氢脱氧反应放热量=600 kcal/ Nm 3×0.0966 Nm 3/T =57.95kcal/T57.95kcal/T×125T/hr=7243.5kcal/hrd) 加氢烯烃饱和反应放热量=1260 kcal/ Nm 3×22.96 Nm 3/T =28929.6kcal/T28929.6kcal/T×125T/hr=3616200kcal/hre) 加氢芳烃饱和反应放热量=540 kcal/ Nm 3×6.29 Nm 3/T =3399.19kcal/T3399.19kcal/T×125T/hr=424899kcal/hrf) 加氢裂解反应放热量=450 kcal/ Nm 3×10.22 Nm 3/T =4597.16kcal/T4597.16 kcal/T×125T/hr=574644.38 kcal/hr反应放热计算汇总表4. 纯氢消耗量汇总a) 入方:新氢=5.510100%7.27⨯⨯×2×87.68%/8000 = 1076.073kg/hr100024073.1076⨯=25.83T/db) 出方:化学耗氢量=481.829kg/hr100024829.481⨯=11.56T/d排放耗氢量=5.62225×2×80.86% = 553.58kg/hr10002458.553⨯=13.29T/d溶解耗氢(包括低分排放和回流罐排放):低分罐=11.185.387×43.10%×2=18.444kg/hr回流罐=46.442605×2.03%×2=2.379kg/hr∑=18.444+2.379=20.823kg/hr100024823.20⨯=0.4998T/d机械漏损=1076.073-(481.829+553.58+20.823)=19.841kg/hr100024841.19⨯=0.476T/d加氢精制装置纯氢消耗量汇总表5. 硫化氢平衡a) 入方:3432%901018001250006⨯⨯⨯⨯-=215.16kg/hr 10002416.215⨯=5.16T/db) 出方:高分排放:34%6.05.62225⨯⨯=69.83kg/hr T/d 68.110002483.69=⨯ 低分排放:34%55.211.185.387⨯⨯=18.55kg/hr T/d 45.010002455.18=⨯回流罐排放:3485.446.442605⨯⨯=96.62kg/hr T/d 32.210002462.96=⨯水中溶解:27.50kg/hr T/d 66.010002450.27=⨯漏损:215.16-(69.83+18.55+96.62+27.50)=2.66kg/hr氢装置内硫化氢平衡表二.反应器设计入口温度为280℃,入口压力为4.0Mpa ,出口压力为3.9Mpa ,已知数据如下:加氢反应器入口注:物料包括原料油,新氢和循环氢注:物料包括加氢生成油,反应生成气和循环氢注:气相油平均分子量图1 不同气化率的油气平均分子量图2 3.90Mpa下焓值与温度对应关系图3 3.90Mpa下气化率与温度对应关系1. 催化剂装填体积空速=催化剂的体积时的体积油在C 20︒=催V 8000/2.864101007⨯=2.5 催V ∴=57.86 m 32. 催化剂当量直径所选催化剂为RN-1催化剂(mm 62.1⨯Φ)D p =6×F V =6×3323323106102.12)102.1(4/106)102.1(4/-----⨯⨯⨯⨯+⨯⨯⨯⨯⨯⨯⨯πππ=1.6364×310-m 3. 循环氢和混合氢流量氢油比=油混合氢V V =2.864/8000/10100V 7⨯混合氢=300混合氢V ∴=43392.73Nm 3/hr 混合氢w =混合氢V /22.4×M =18.64.2243392.73⨯=11971.74kg/hr 循环氢w =混合氢w -新氢w =11971.74-3375=8596.74kg/hr4. 入口氢分压作4.0Mpa 下的H m ~t 、e w %~t 图,查得t=320℃时,e w =20.5%,H m =263Kcal/kg 由图可得:当e w =20.5%时,油气M =160.25g/mol入口2p H =总p ×油气纯氢纯氢m m m +=4.0×油气M e w⨯+⨯12500018.6/74.11971%08.83)18.6/(11971.74=3.070Mpa5. 反应器出口温度计算根据热量衡算得:(原料油混合氢w w +)入口m H +Q=(原料油混合氢w w +)出口m H(11971.74+125000) ×263+4.893×106=(11971.74+125000)出口m H 出口m H =298.72Kcal/kg作t ~H m 、e w %~H m 图,查得出口w e =37.3%,出口t =358℃6. 出口氢分压反应生成气m =混合氢m +[1-(96.95%+1.49%)]×原料油m=12305074.11971125000-+=13921.74kg/hr由图可得:当e w =37.3%时,油气M =168.65g/mol出口2p H =总p ×油气原料油反应生成气反应生成气(M e w /%)49.1%95.96m 95.7/m %60.7795.7/m ⨯+⨯+⨯=3.9×65.168%3.3712305095.7/74.13921%60.77)95.7/(13921.74⨯+⨯=2.619Mpa7. 气体密度t =(进口t +出口t )/2=(358+320)/2=339℃w e =(进w e +出w e )/2=28.9%mol g /45.164M =气w =混合氢w +原料油w ×w e =11971.74+125000×28.9%=48096.74kg/hr 气V =[混合氢混合氢M w +油气原料油M e w w⨯]×22.4×869.995.31⨯×273273t +=[18.611971.74+45.164%9.28250001⨯]×22.4×869.995.31⨯×273273339+=2778.34 m 3/hrv ρ=气气V w =17.31 kg/m 38. 混合物黏度油气原料油混合氢纯氢原料油混合氢)油气(包含氢气中杂质)(M e m 8308.0118.6m m e m m M ww ⨯+-⨯-⨯+=5.4164%.9281250008308.0118.611971.742%08.8318.611971.74289.01250004.719711⨯+-⨯⨯⨯-⨯+=)(=81.978 mol g /查81.978 mol g /,温度为339℃下,石油馏分蒸汽粘度为i z =0.0145厘泊【1】Tr=)()(K c K T T=43.182.33273339=+Pr=045.3297.195.3Pc P == 根据Tr 与Pr 氢的粘度图得2iH z =0.0143厘泊[1]2H 摩尔分数:i y =总p p 2H =45.164%9.2812500018.674.11971%08.8318.674.11971⨯+⨯=0.746 混z =∑∑0.5iii0.5ii my z my =5.05.05.05.0978.81746.012746.00145.0978.81746.010143.02746.0⨯-+⨯⨯⨯-+⨯⨯)()( =0.0144厘泊 9. 空塔线速取D=3.6m ,则u=S气V =23.6π25.034.2778⨯⨯=288.77 m/hr =0.0802 m/s 10. 液体滞留量v G =w e m m ⨯+原料油混合氢=11971.74+125000×28.9%=48096.74kg/hrL G =)(原料油w e 1m -=125000×(1-28.9%)=88875kg/hr L G /v G =1.8478 v G =48096.74kg/hr=25.34/2048.048096.74⨯⨯π=1085.00磅/2尺·hr 根据v G 与L G /v G 关系图查得:h=0.1551.13p 1.09.19.05])3.2/1(367.0[h E 103.6h D h z u L p p v ++⨯-⨯⨯=∴-)(ρΔ混 1.1331.039.19.05])3.2155.01(10636.13155.067.0[155.033.0100107.00802.031.17103.6+⨯⨯⨯+⨯-⨯⨯⨯⨯⨯=---)()(=0.1085Pa/m11. 校核①=Lp Δ0.1085Pa/m ,在0.023~0.115Pa/m 范围内②17.16.301.6D L >== ③=⨯=L L pp ΔΔ0.1085×6.01=0.6519kg/cm 2<0.84kg/ cm 2,符合要求。