焊料cte分析

焊料成分性能分析

焊料成分、性能分析(1)杭州辛达狼焊接科技有限公司王大勇1.焊料焊料是钎焊用材料,已有 4000 余年的使用历史,其熔点比被焊母材低。

钎焊过程中将焊料加热到高于焊料熔点,而低于母材熔点的温度,焊料熔化后填充接头间隙并与母材发生冶金作用,从而实现材料的连接。

用焊料焊接材料具有灵活、简单、不需大的设备投资等优点,在电气工程材料领域占据极为重要的地位。

焊料的种类较多,根据熔点可分为软焊料和硬焊料两大类。

通常将熔点低于 450℃的焊料称为软焊料,而熔点高于 450℃的焊料称为硬焊料。

电气工程用软焊料包括锡铅、锡基无铅、金基、铟基、铋基和锌基焊料等;所用硬焊料包括银基和铜基焊料等。

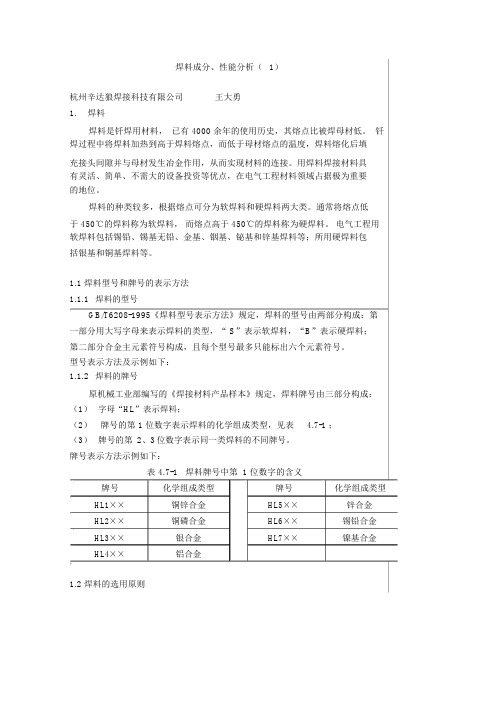

1.1 焊料型号和牌号的表示方法1.1.1焊料的型号GB/T6208-1995《焊料型号表示方法》规定,焊料的型号由两部分构成:第一部分用大写字母来表示焊料的类型,“ S”表示软焊料,“B”表示硬焊料;第二部分合金主元素符号构成,且每个型号最多只能标出六个元素符号。

型号表示方法及示例如下:1.1.2焊料的牌号原机械工业部编写的《焊接材料产品样本》规定,焊料牌号由三部分构成:(1)字母“HL”表示焊料;(2)牌号的第 1 位数字表示焊料的化学组成类型,见表 4.7-1 ;(3)牌号的第2、3位数字表示同一类焊料的不同牌号。

牌号表示方法示例如下:表 4.7-1 焊料牌号中第 1 位数字的含义牌号化学组成类型牌号化学组成类型HL1××铜锌合金HL5××锌合金HL2××铜磷合金HL6××锡铅合金HL3××银合金HL7××镍基合金HL4××铝合金1.2 焊料的选用原则焊料的种类较多,其选用主要遵循以下原则:(1)主成分尽量与母材主成分相同,焊料的成分与母材相同,钎焊时具有良好的润湿性。

(2)熔点合适,即焊料的液相线温度要低于母材固相线温度至少40-50℃(3)焊料中的某一重要组元应能与母材产生液态互溶,从而能形成牢固的结合。

焊点微结构与强度之关系 TCPA 技术顾问 白蓉生

不会好。因此必须要靠强力的助焊剂除去铜面的氧化物,使之再活化及表面能之再次提高, 并超过焊锡本身的表面能时,可生长良好IMC者焊锡性才会良好。

四. 锡铜界面合金共化物生成与老化

当熔融态的焊锡落在清洁铜面的瞬间,将会立即发生沾锡(Wetting俗称吃锡)的焊接动作。 此时也即会有锡原子扩散(Diffuse)到铜层中去,而铜原子也同时会扩散进入焊锡中,二者在交 界面上形成良性且必须者Cu6Sn5的IMC ,称为η-phase(读做Eta相),此种新生“准化合物”中含 锡之重量比约占60%。若以少量的铜与多量焊锡遭遇时,只需3-5秒钟其IMC即可成长到平衡 状态的厚度,如240 ℃每秒的0.5μm到340 ℃的0.9 μm。然而在此交会互熔的同时,底铜也 有会一部份溶进锡的主体锡池中,形成负面的污染。

(c) 多铅之阻绝层:当焊锡层中的锡份不断渗走再去组成更厚的IMC时,逐渐使得本身的含铅比

例增加,最后终于在全铅层的挡路下组绝了锡份的渗移。

10

(d) IMC的曝露:由于锡份的流失,造成焊锡本体的松散不堪而露出IMC底层,而终于到达不沾

锡的下场(non-wetting)。

高温作业后经长时老化的过程中,在Eta-phase良性IMC与铜底材之间,又会因铜量的不断 渗入Cu6Sn5中,而逐渐使其局部组成改变为Cu3Sn的恶性ε –phase(读作Epsilon相)。其中铜量 将由早先η-phase 的40%增加到ε –phase的66%。此种老化劣化之现象,随着时间之延长及 温度之上升而加剧,且温度的影响尤其强烈。由前述“表面能”的观点可看出,这种含铜量甚高的 恶性ε –phase,其表面能的数字极低,只有良性η-phase 的一半。因而Cu3Sn是一种对焊锡性 与焊点强度颇有妨碍的IMC。

焊接SE分析指南

焊接SE分析指南目录1焊接SE分析概述 (1)1.1焊接SE的目的 (1)1.2焊接SE的概念 (1)1.3焊接SE的内容 (1)1.4焊接SE的作用 (1)2焊接SE分析流程 (2)3车身焊接SE分析 (3)3.1车身结构模块设置分析 (3)3.1.1车身模块设置原则 (3)3.1.2轿车车身骨架基本模块设置分析 (3)3.1.3面包车车身骨架基本模块设置分析 (4)3.1.4卡车车身骨架基本模块设置分析 (5)3.1.5越野车车身骨架基本模块设置分析 (6)3.2焊接装配关系分析 (7)3.2.1搭扣设置要求 (7)3.2.2搭扣运用案例 (7)3.3装配干涉分析 (7)3.3.1工序设定原则(八原则) (8)3.3.2装配方向 (8)3.4焊接结构及空间分析 (9)3.4.2点焊空间位置分析 (11)3.5焊接性分析 (14)3.5.1点焊层数及料厚设置分析 (14)3.5.2车身CO2焊技术要求分析 (15)3.5.3CO2塞焊技术要求 (20)3.5.4铜钎焊及MIG钎焊技术要求 (21)3.5.5凸点焊接技术要求 (21)3.5.6点焊搭接分析 (22)3.6数据错误核查分析 (24)3.6.1切边及其它隐性干涉分析 (24)3.6.2料厚数据检查分析 (27)3.7经济性分析 (27)3.7.1零件合并原则性分析 (27)3.7.2降本分析 (28)3.8焊接操作性分析 (32)3.8.1避免非常小的零件的焊接 (32)3.8.2避免非常精确、或防范程度非常高的焊接位置要求 (33)3.8.3避免车身内的焊接 (33)3.8.4减少大型、超大型焊钳的使用 (33)3.8.5减少装配的难度 (34)3.8.6减少焊接过程的磕碰 (34)3.9焊点位置分析 (35)3.9.1焊点布置基本规范 (35)3.9.2外观焊点要求 (37)3.10零件定位分析 (38)3.10.1零件定位原则 (38)3.10.2定位精度分析 (38)3.10.3定位孔的要求分析 (39)3.10.4RPS基准点设置原则及步骤 (41)3.10.5焊装车身定位要求 (41)3.10.6侧围定位分析 (44)3.10.7圆孔&长圆孔定位注意事项 (45)3.10.8槽型件内加强板的定位 (47)4调整装配线SE分析 (50)4.1调整装配性设计分析 (50)4.2装配操作性分析 (52)4.2.1装配要求分析 (52)4.2.2调整装配空间分析 (56)4.2.3装配状态分析 (56)4.2.4装配位置分析 (59)5其他总成SE分析 (60)5.1.1应用范围 (60)5.1.2车身结构要求 (60)5.2前后地板总成SE分析 (61)5.2.1应用范围 (61)5.2.2车身结构要求 (61)5.3左右侧围总成SE分析 (63)5.3.1侧围结构要求 (63)5.4四门两盖总成及包边SE分析 (64)5.4.1门上框总成焊接分总成结构形状要求 (64)5.4.2前门外板装焊工序流程 (64)5.4.3包边工艺分析 (65)6车身密封及粘接分析 (67)6.1焊装用胶功能介绍 (67)6.1.1焊装用胶种类 (67)6.1.2点焊密封胶作用 (68)6.2车身点焊胶密封位置 (68)6.2.1侧裙 (68)6.2.2地板 (68)6.2.3侧围 (68)6.2.4前舱 (69)6.3点焊胶密封位置注意事项 (69)6.4.1膨胀胶作用及使用位置 (70)6.5膨胀减震胶对零件的结构要求 (70)6.6折边胶涂胶分析 (71)6.6.1折边胶作用 (71)6.6.2折边胶使用位置 (72)6.6.3包边设备 (72)6.7外漏洞的防止 (73)7标准件焊接SE分析 (73)7.1标准件焊接空间分析 (73)7.1.1结构空间不足 (73)7.1.2供标准件焊接的钣金平面尺寸不足 (74)7.2结构及尺寸要利于标准件的焊接 (75)7.3标准件之间不能存在焊接干涉 (76)7.4标准件焊接对零件孔径的要求 (76)7.5标准件焊接料厚要求 (77)7.6工序优化 (78)8焊接SE分析文件输出 (78)1.1焊接SE的目的在新车型白车身总成开发过程当中,通过对产品图纸的同步验证(SE活动)确保最佳的设计质量,将开发阶段的问题变成最少,进行各阶段工作的技术指导以及支援,追求最佳的工艺,达到满足开发周期、开发质量等开发目标。

爆板原因分析

摘要随着欧盟RoHs法令从2006年7月开始实施,印制电路板装配不得不随之无铅化,传统已使用超过50年的63Sn/37Pb焊接材料被SnAgCu(Sn96.5%/Ag3.0%/Cu0.5%)代替,熔点由原来的187℃提升到21 7℃,相应的焊接温度由220℃~230℃提升到240℃-260℃,印制电路板必须经历熔点以上的焊接时间多出了50多秒,印制电路板吸收热大增,印制电路板必须提高耐热性能与之配合。

在过去的一年中,印制电路板分层问题一直困扰着电路板制造商。

印制板分层的机理是电路板吸热后,不同材料之间产生不同的膨胀系数而形成内应力,如果树脂与树脂,树脂与铜箔的粘接力不足以抵抗这种内应力将产生分层,所以解决分层的思路是:1.生产流程控制尽可能保证板子有最佳的抵抗内应力的能力:2.使用性能优越的材料减少内应力。

文章希望通过研究,在成本和品质双重约束下,找到最佳的解决方案,用最低的成本来解决分层问题。

思路是从研究分层的原因着手,通过实验设计的方法,对分层的因素从材料选择、印制电路板制造过程控制到电路板装配的整个过程,进行系统分析。

本研究项目耗费25万元的试验材料成本,历时三个多月,最终从成本和品质控制,提升公司竞争力的角度,提出解决分层的三套方案。

在将实验结果运用到A公司的实践中后,产生了良好的经济效益,每月减少客诉成本约30万元,减少成本浪费约80万元,取得超过预期效益。

关键词分层;无铅焊接;实验设计:印制电路板1引言1.1研究的背景和意义1.1.1 PCB行业回顾与展望1936年一1940年,英国Paul博士从印刷技术得到启发,首先提出了“印刷电路”的概念,开创了制造印刷电路板的先河。

1967年美国人Beadles.R.L,提出了多层板生产制造工艺(MLB),将印刷电路板推上了更高一层楼。

1984年日本PCB专家项土冢田裕尝试在多层板上采用盲孔结构,HDI技术兴起(High Den sityInterconnection)印制电路板从诞生之日起就依托其互联和承载的功能成为电子产品的航空母舰,任何功能强大的芯片只有集成到印制电路板上,才能展现其威力。

SMT焊料选择、工艺流程及失效分析

锡膏应用暨表面组装(SMT)无铅焊接工艺可靠性技术•焊料及焊接原理•1:SMT实现过程•2:焊料•3:焊接原理1、SMT工艺实现过程(1/4)1、SMT工艺实现过程(2/4)1、SMT工艺实现过程(3/4)1、SMT工艺实现过程(4/4)2、焊料(1/8)焊料在电子产品中的运用:常见焊接方法:手工焊、波峰焊、回流焊2、焊料(3/8)无铅焊料合金的选择(回流焊&波峰焊)波峰焊工艺最常用焊料合金回流焊、手工焊工艺最常用焊料合金2、焊料(4/8)SMT用有铅&无铅焊料对照xAg--yCuyCu))Sn--xAg无铅合金((SnSn63Pb37无铅合金217~~219熔点(℃℃)183217熔点(g/cm3)8.427.50密度(密度(g/cm润湿角(润湿角(°°)1444cm))380460表面张力(260℃,dyne表面张力(260℃,dyne--cm2、焊料(5/8)共晶焊料的概念合金直接从固态变为液态,,而不经使得在同一温度下,,合金直接从固态变为液态若存在一种组分,,使得在同一温度下焊料合金中焊料合金中,,若存在一种组分过塑性阶段。

那么这种组分的合金成为共晶合金,对应的焊料为共晶焊料。

其熔化温度称为共晶温度或共晶点。

在大多数情况下,共晶合金中组成物金属的熔点与它在纯金属状态下的熔点相差183℃。

而,其共晶点为183℃。

而100℃Sn63Pb37,其共晶点为100℃。

比如,最常用的有铅共晶焊料组分为。

比如,最常用的有铅共晶焊料组分为Sn63Pb37Pb的熔点328 ℃ 。

的熔点328 ℃232℃,纯,纯PbSn的熔点的熔点232℃纯Sn下表为常用无铅焊料的共晶成分及其共晶点:合金系列共晶成分共晶点(共晶点(℃℃)Sn--3.5Ag221SnSn--Ag SnSn--0.7Cu227SnSn--Cu Sn3.9Ag--0.6Cu217 ?Sn--3.9AgSnSn--AgAg--Cu Sn严格来说,三元合金的共晶成分不存在!行业内使用最多的无铅焊料的合金成分为金成分为Sn Sn--3.0Ag 3.0Ag--0.5Cu 0.5Cu,其可,其可焊性与可靠性被认为与焊性与可靠性被认为与Sn63Pb37Sn63Pb37最接近!出于成本考虑,出于成本考虑,Ag Ag含量低于含量低于1%1%的低银的低银SAC SAC系列合金也被越广泛系列合金也被越广泛地使用。

SMT焊点的可靠性研究及CBGA焊点有限元分析

I

SMT 焊点的可靠性研究及 CBGA 焊点有限元分析

ABSTRACT

The reliability of soldered joints of electronic devices in surface mount technology is a key factor for the extensive application of electronic products. Therefore, aimed at meeting the needs of the components and devices for some type military products, the reliability of soldered joints of QFP, PBGA and CBGA have been studied in considerable detail. The tensile strengths of QFP joints were tested by means of STR-1000 Micro-joints Tester and the effects of pitch numbers, solder paste composition (SnPb paste and SnAgCu paste) on the mechanical properties of QFP joints were studied and the fracture micrograph of joints was also analyzed by means of SEM. The results indicate that under the condition of same pitch numbers, the tensile strength of the QFP joints soldered with SnAgCu solder paste is higher than that with SnPb solder paste; under the condition of same solder paste composition, the tensile strength of the QFP joints soldered with 48 pitches is lower than that with 100 pitches. Though PBGA packaging overcame the defect of QFP joints which the pitch is too fine, the detection method for the soldered joints of PBGA needs to be perfected. A series of PBGA soldered joints were detected by X-ray method, the shear strengths of soldered joints were detected by means of Micro-joints Tester, and the analysis and evaluation on shear strengths of PBGA balls with different diameters were also carried out. The results indicate that under the same conditions, the bigger the diameter is, the smaller the unit shear strength is, and the shear strength of PBGA joints soldered with eutectic solder is larger than that of tin- lead solder itself. Although CBGA packaging overcame the defect of PBGA packaging which it is easy to absorb moisture, the reliability of CBGA soldered joints still needs to research deeply. According to American Military Standard (MIL-STD-883), the reliability of CBGA soldered joints was studied under thermal cycling. The results indicate that the cracks emerged at the down interface of soldered joints which thermal cycling is up to 170 times and been expanded along grain boundary, and when thermal cycling is up to 240 times, the soldered joints fail. With the increase of thermal cycling times, the cracks expanded to the up interface of the soldered joints, the grains grown coarse and

焊料cte分析

无铅焊料的选择与对策Choice of Lead-free Solder and its Countermeasure罗道军刘瑞槐*(中国赛宝实验室,广州,510610;*特尔佳电子有限公司,东莞523900)摘要本文通过大量的数据信息分析了各研究机构在无铅焊料方面的研究成果,在目前流行使用的无铅焊料的基础上,进一步研究并比较了其中的Sn-Cu系列与具有专利限制的SnAgCu系列焊料在消费类电子产品组装的波峰焊工艺中使用的可靠性,同时研究并比较Sn-Ag系列焊料与SnAgCu系列焊料在回流焊工艺使用的情况。

结果表明,Sn-Cu共晶焊料在消费类电子产品组装的波峰焊工艺中完全可以取代Sn-Ag-Cu系列焊料,同时满足使用要求;而同样技术成熟的Sn-Ag共晶焊料也完全可以取代SnAgCu系列焊料在回流焊工艺使用,焊点的可靠性与成本可以比美SnAgCu焊料,而且该二元合金在使用维护以及回收利用方面具有相当的优势。

因此,国内相关企业应大力推动使用无专利限制的SnAg与SnCu共晶焊料,以改变国外专利产品在电子制造领域的统治地位,使我国企业在无铅化电子制造的潮流中占有一席之地。

关键词:无铅焊料可靠性选择与对策SnAgCu SnAg SnCu 共晶焊料前言随着欧盟WEEE 与RoHS 的两个指令的实施日益临近以及国内电子产品污染防治办法的即将出台。

国内电子制造业与焊料制造业的全面无铅化将越来越紧迫,在面临技术和设备升级与制造成本的巨大压力的同时,还面临具有技术优势的国外材料制造商在专利技术的限制,使得无专利的国内制造商尤其是材料供应商损失巨大的市场机会。

其实,仔细研究无铅焊料的研究过程与技术细节,我们可以找到很好的突破口,即技术成熟以及可靠性数据丰富的二元共晶合金SnCu 与SnAg 分别在波峰焊工艺与回流焊工艺的使用方面与SnAgCu 焊料具有相当的竞争力,而在成本、维护以及回收再利用方面更是具有优势,并且不受专利使用的限制。

(仅供参考)焊点疲劳强度研讨

焊点疲劳强度研讨一.疲劳强度电子元器件的焊点必须能经受长时间的微小振动和电路发散的热量。

随着电子产品元器件安装密度的增加,电路的发热量增加,经常会发生焊接处的电气特性劣化,机械强度下降或出现断裂等现象。

材料在变动载荷和应变长期作用下,因累积损伤而引起的断裂现象,称为疲劳。

疲劳是一种低应力破坏。

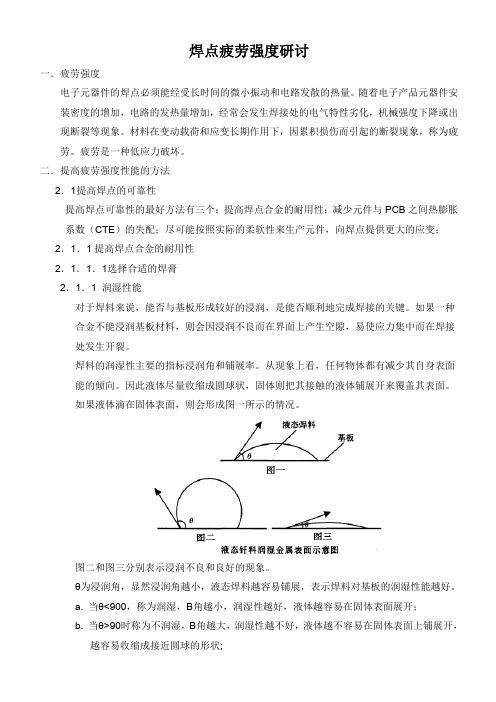

二.提高疲劳强度性能的方法2.1提高焊点的可靠性提高焊点可靠性的最好方法有三个:提高焊点合金的耐用性;减少元件与PCB之间热膨胀系数(CTE)的失配;尽可能按照实际的柔软性来生产元件,向焊点提供更大的应变;2.1.1提高焊点合金的耐用性2.1.1.1选择合适的焊膏2.1.1 润湿性能对于焊料来说,能否与基板形成较好的浸润,是能否顺利地完成焊接的关键。

如果一种合金不能浸润基板材料,则会因浸润不良而在界面上产生空隙,易使应力集中而在焊接处发生开裂。

焊料的润湿性主要的指标浸润角和铺展率。

从现象上看,任何物体都有减少其自身表面能的倾向。

因此液体尽量收缩成圆球状,固体则把其接触的液体铺展开来覆盖其表面。

如果液体滴在固体表面,则会形成图一所示的情况。

图二和图三分别表示浸润不良和良好的现象。

θ为浸润角,显然浸润角越小,液态焊料越容易铺展,表示焊料对基板的润湿性能越好。

a. 当θ<900,称为润湿,B角越小,润湿性越好,液体越容易在固体表面展开;b. 当θ>90时称为不润湿,B角越大,润湿性越不好,液体越不容易在固体表面上铺展开,越容易收缩成接近圆球的形状;c. 当θ=00或180“时,则分别称为完全润湿和完全不润湿。

通常电子工业焊接时要求焊料的润湿角θ<200。

影响焊料润湿性能主要有:焊料和基板的材料组分、焊接温度、金属表面氧化物、环境介质、基板表面状况等。

IPC-SPVC用润湿力天平来测量并用润湿时间以及最大润湿力来表示的方法评估了不同组成的 SAC 合金的润湿性,结果发现其中(零交时间与最大润湿力)并无差异,见图4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无铅焊料的选择与对策Choice of Lead-free Solder and its Countermeasure罗道军刘瑞槐*(中国赛宝实验室,广州,510610;*特尔佳电子有限公司,东莞523900)摘要本文通过大量的数据信息分析了各研究机构在无铅焊料方面的研究成果,在目前流行使用的无铅焊料的基础上,进一步研究并比较了其中的Sn-Cu系列与具有专利限制的SnAgCu系列焊料在消费类电子产品组装的波峰焊工艺中使用的可靠性,同时研究并比较Sn-Ag系列焊料与SnAgCu系列焊料在回流焊工艺使用的情况。

结果表明,Sn-Cu共晶焊料在消费类电子产品组装的波峰焊工艺中完全可以取代Sn-Ag-Cu系列焊料,同时满足使用要求;而同样技术成熟的Sn-Ag共晶焊料也完全可以取代SnAgCu系列焊料在回流焊工艺使用,焊点的可靠性与成本可以比美SnAgCu焊料,而且该二元合金在使用维护以及回收利用方面具有相当的优势。

因此,国内相关企业应大力推动使用无专利限制的SnAg与SnCu共晶焊料,以改变国外专利产品在电子制造领域的统治地位,使我国企业在无铅化电子制造的潮流中占有一席之地。

关键词:无铅焊料可靠性选择与对策SnAgCu SnAg SnCu 共晶焊料前言随着欧盟WEEE 与RoHS 的两个指令的实施日益临近以及国内电子产品污染防治办法的即将出台。

国内电子制造业与焊料制造业的全面无铅化将越来越紧迫,在面临技术和设备升级与制造成本的巨大压力的同时,还面临具有技术优势的国外材料制造商在专利技术的限制,使得无专利的国内制造商尤其是材料供应商损失巨大的市场机会。

其实,仔细研究无铅焊料的研究过程与技术细节,我们可以找到很好的突破口,即技术成熟以及可靠性数据丰富的二元共晶合金SnCu 与SnAg 分别在波峰焊工艺与回流焊工艺的使用方面与SnAgCu 焊料具有相当的竞争力,而在成本、维护以及回收再利用方面更是具有优势,并且不受专利使用的限制。

本文将通过分析已有的研究成果,分析比对SnAg、SnCu 与SnAgCu 的技术性能数据以及它们的应用情况,并且进一步通过实验研究了SnAg 与SnAgCu 在回流工艺中的性能表现。

为国内企业在电子制造业中创造更多的市场机会寻找突破。

1 目前业界流行的无铅焊料使用情况无铅焊料的配方专利至今据不完全统计已经超过100多项,可是真正实用化并为大家所接受的焊料并不多,并逐渐减少,原因是纷乱复杂多组成的无铅焊料会给电子制造业带来很大的成本;另一方面对无铅焊料替代共晶有铅焊料的要求也越来越高,比如(1) 电、力学性能良好、(2) 润湿性良好、(3) 无潜在电解腐蚀或晶须生长、(4) 成本适中、(5) 可被加工成各种不同形式、(6) 可采用现有的焊剂系统,不需要采用氮气保护就能促进有效润湿、(7) 能够与市场上现行的波峰焊、SMT 和手工组装兼容等等。

因此,对于取代SnPb共晶焊料的无铅焊料替代品,目前业界比较统一的认识就集中在SnAgCu(SAC)、SnAg以及SnCu共晶焊料,从纯技术的角度,SAC合金被认为是最佳的选择。

而SAC合金组成比例则有不同的看法和选择(详见表1),最近为了确定最佳的替代组成以进一步提升焊料制造商及客户的市场竞争力,IPC联合世界上各著名的材料制造商成立了“焊品价值委员会(Solder Product Value Council)”[1]共同研究比较各组成SAC 的性能和可靠性,以期作为锡铅共晶合金的最佳替代者。

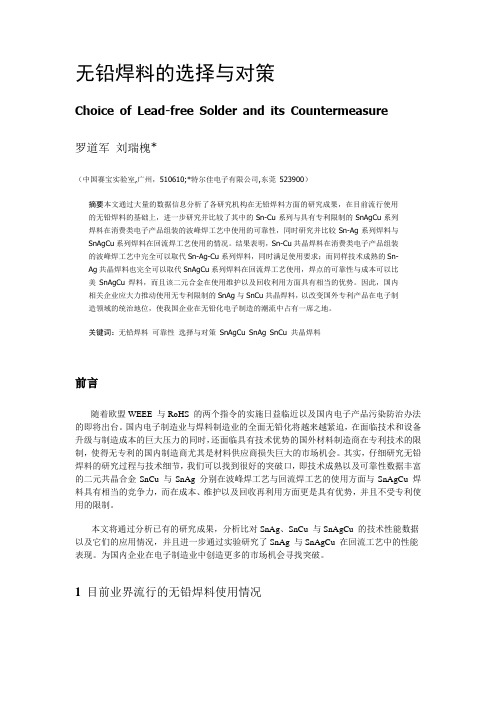

表1 各组织或机构推荐使用的锡铅共晶焊料替代合金[From: 等]至于二元合金的共晶合金比例是比较固定的,由于SnCu的熔点温度偏高,以及润湿性偏低限制其在SMT回流工艺上的使用,但在波峰焊工艺上的使用量上甚至超过SAC合金。

而SnAg则各种工艺上广泛采用,这从SOLDERTEC公司在整个欧盟的调查[2]情况可以看出,分别见图1~2。

综合以上分析,可以发现SAC、SnAg以及SnCu共晶焊料将是无铅焊料的最佳选择。

图1 用于回流焊工艺合金选择调查(欧洲)图2 用于波峰焊工艺的合金选择调查(欧洲)2 无铅焊料的性能比较为了给电子制造商对无铅焊料的使用选择上提供依据,我们首先对最广泛使用的几个候选合金的技术性能与可靠性进行比较,然后材料的用户再根据客户的要求、自己产品的特点以及成本的分析作出最佳的选择。

在没有现成无铅工艺技术标准的前提下,将其与锡铅共晶焊料的指标一起比较。

2.1 物理性能影响电子制造工艺以及其产品可靠性的焊料物理性能主要包括:熔点温度(或液相线与固相线)、表面张力、密度、电阻率、热导率以及热膨胀系数,详见表2。

在熔点方面,低或越接近铅锡共晶焊料将越有利,可以降低高温对元器件、PCB的损伤以及减少能耗,这方面SAC合金具有一定的优势;这方面SnCu的较差,只能在波峰焊工艺上使用。

表面张力则会影响焊料的润湿性能,这方面SnAg合金较好,且由于银的抗氧化性能稍好,使得氮气保护对其无明显效果,因此使用该焊料可不必使用氮气保护,节约制造成本。

各无铅焊料在密度方面没有明显差异。

电阻率方面SnAg合金表现最好,造成传输信号的损失最小。

热导率越大焊点的散热越快,可以改善器件的可靠性,而热导率各候选者间则没有明显差别。

在C TE方面由于缺乏相关数据无法进行比较,但都比铅锡共晶焊料大,将会拉大对铜焊盘的差距,显然对疲劳寿命影响会增大。

表2 部分无铅焊料的物理参数2.2 机械性能焊点的机械强度性能除了工艺的影响以外,主要由材料的性能来决定,材料性能中与焊点性能密切相关的主要包括抗拉强度、剪切强度与延展率,前二者主要影响焊点的强度以及PCBA互连的可靠性,而延展率则决定焊材在使用或加工时的适应性,各焊料的延展率均无明显差异,都可以满足制造与使用的要求。

但是机械性能或强度这方面,各研究报告给出的结果差别明显,可能是受工艺的影响的缘故。

表3与图3仅给出部分数据。

可以看出,在强度方面,除了SnCu的抗拉强度较低外,其余无铅焊料差别不大,但基本都比铅锡共晶焊料的强,其实也就满足了替代锡铅共晶焊料的要求。

表3 各无铅材料的机械性能(Source From:NPL)图3 Creep-rupture data for several candidate lead-free alloys compared to 60Sn-40Pb at 25℃2.3 润湿性能焊料润湿性能直接影响到焊点的可靠性,润湿性能通常用润湿力天平来测量并用润湿时间以及最大润湿力来表示。

IPC -SPVC 用此方法评估了不同组成的SAC 合金的润湿性,结果发现其中并无差异,见图4。

各候选合金与锡铅共晶合金的润湿性比较见图5,同样条件下其润湿能力按如下顺序增加:SnCu<SNAG<SNAGCU< SPAN>。

同时也可以看出SnAg 与SnAgCu 相差甚微,高温时各合金的润湿性差异更小,特别是在波峰焊的温度条件下S nCu 的劣势就更小,这就是该焊料在波峰焊工艺上得到广泛应用的主要原因。

图4 不同组成的SAC 的润湿性评估结果(from :IPC-SPVC-WP-006)a b图5 Wetting times as a function of superheat using copper coupons with a range of solder alloys a nd 0.5 percent activated flux. (a) Air and (b)nitrogen 【3】2.4 可靠性焊点的可靠性一直是各电子制造商最关注的指标,焊料本身除了基本的性能指标外,本身无所谓可靠性问题,因此,都是通过相同的工艺制造成焊点后来比较其可靠性的。

焊点的可靠性一般是通过温度循环考察其疲劳寿命来表示,当然还有跌落以及震动的方式来评价。

由于影响焊点可靠性的因素非常多,且可靠性评估非常耗时,目前很难给出具体统一的数据来,IPC-SPVC第二阶段的研究结果也没有出来,因此根据对已有数据的分析,一般认为,焊点的疲劳寿命按如下顺序增加:SnPb<SNCU< FONT>3 工程试验研究根据以上的分析,我们发现在无铅焊料的选择方面,SnCu共晶焊料完全可以替代SAC 合金在波峰焊工艺上使用,不仅可靠性能满足使用要求,同时成本较低,维护以及回收都具有明显的优势。

但在回流焊工艺上SAC合金就具有明显优势,原因是其熔点温度低,对工艺的适应性好,但由于受专利的使用限制,因此,性能不错的SnAg合金也是不错的选择,不过许多用户并不放心,于是我们专门安排了二者在回流工艺上的使用研究。

3.1 试验方案与方法考虑为了适应各种情况,选用了不同规格的元器件、不同可焊性涂层的PCB以及要考察的焊料的焊锡膏,详细的资料见结果部分。

具体将试验方案设计如下(表4),表4 无铅焊料试验评估方案1.试验结果2.推拉强度测试结果在回流工艺条件一致的情况下,使用不同可焊性涂覆层的PCB 焊盘与焊料组合,同时还焊盘大小与钢网开口规格之比的影响,结果发现OSP 的PCB 上使用SnAg 比SAC 的合金的推力基本一致,甚至要大。

同时也都比铅锡合金的大,详见图6~7。

图 6 焊点推力测试结果与分析图7 不同PCB 涂层与合金组合的推力比较3.2.2 环境试验后的推力分析对用各焊料制造的PCBA 焊点进行温度冲击试验(ESS),条件为:-20℃~100 ℃,过程5 分钟,高低温各停留10 分钟,100 次冲击后测试其推力,以推力大于2.37Kg 为合格。

结果见表5。

表5 ESS 试验后的推力测试结果3.2.3 可靠性试验后焊点推力分析依次分别对用各焊料制造的焊点进行可靠性测试,包括高温高湿(85℃,85%RH,96h)、温度循环(-40℃,125 ℃各30min,100cycles),随机震动2.09g 每轴各一小时。

试验完成后测试推力。

结果见图8~9。

结果显示,无论是可靠性与性能指标方面,SnAg 共晶合金均可以比美SnAgCu。

有些方面甚至稍好。

因此,虽然相比之下SnAg 的熔点要高出SAC 合金四度,可是实际使用的结果却影响不大,难怪许多机构或用户仍然选择使用SnAg 焊锡膏作为锡铅焊料的替代品。

可焊性涂层的对焊点影响在此不作分析。

4 结论与对策经过以上的测试以及分析,基本上可以确定:如果可以选用两种无铅焊料来替代铅锡焊料的化,即电子制造业能够承担起这个成本,就未必一定得确定SAC 合金最为唯一得替代材料,其实目前即使是锡铅焊料,也不是单一得合金品种。

因此在无铅化的电子制造中,在波峰焊工艺方面,可以选择SnCu 共晶合金,而在回流工艺则可以使用SnAg 共晶合金,这样以来受专利限制的国内材料企业或制造业就可以不支付相应的专利使用费,无疑可以降低制造成本。