焊料合金的润湿性分析

焊接金属表面润湿行为的研究与优化

焊接金属表面润湿行为的研究与优化焊接是一种常见的金属连接方法,而焊接金属表面润湿行为的研究与优化是提高焊接质量和效率的关键。

润湿行为指的是焊接时焊料与金属表面之间的接触情况,它直接影响焊接接头的强度和密封性。

本文将探讨焊接金属表面润湿行为的研究现状,以及如何优化润湿行为以提高焊接质量。

首先,焊接金属表面润湿行为的研究现状。

润湿行为与润湿角密切相关,润湿角是焊料与金属表面之间形成的接触角度。

一般来说,润湿角越小,润湿性越好。

目前,研究者们通过实验和理论模型来探究焊接金属表面润湿行为。

实验方法包括测量润湿角、观察焊接过程中焊料的行为等。

理论模型则通过计算和模拟来解释润湿行为的机制。

这些研究为我们深入了解焊接金属表面润湿行为提供了基础。

其次,焊接金属表面润湿行为的优化方法。

为了优化润湿行为,我们可以从多个方面入手。

首先,选择合适的焊料。

不同的焊料对金属表面的润湿性有不同的要求。

通过选择合适的焊料,可以提高焊接金属表面的润湿性,从而提高焊接质量。

其次,调整焊接参数。

焊接参数包括焊接温度、焊接速度等。

通过合理调整这些参数,可以改变焊接金属表面润湿行为,从而优化焊接质量。

此外,表面处理也是优化润湿行为的重要方法。

通过表面处理,可以增加金属表面的粗糙度,提高焊料与金属表面的接触面积,从而提高润湿性。

最后,焊接金属表面润湿行为的研究与优化对焊接质量的影响。

焊接金属表面的润湿行为直接影响焊接接头的强度和密封性。

如果润湿性不好,焊料无法充分润湿金属表面,接头强度会降低,从而影响焊接质量。

而通过研究和优化润湿行为,可以提高焊接质量,确保焊接接头的强度和密封性。

综上所述,焊接金属表面润湿行为的研究与优化是提高焊接质量和效率的关键。

通过实验和理论模型的研究,我们可以深入了解焊接金属表面的润湿行为机制。

通过选择合适的焊料、调整焊接参数和进行表面处理,我们可以优化焊接金属表面的润湿行为,提高焊接质量。

这对于各个领域的焊接应用都具有重要意义。

焊料成分性能分析

焊料成分、性能分析(1)杭州辛达狼焊接科技有限公司王大勇1.焊料焊料是钎焊用材料,已有 4000 余年的使用历史,其熔点比被焊母材低。

钎焊过程中将焊料加热到高于焊料熔点,而低于母材熔点的温度,焊料熔化后填充接头间隙并与母材发生冶金作用,从而实现材料的连接。

用焊料焊接材料具有灵活、简单、不需大的设备投资等优点,在电气工程材料领域占据极为重要的地位。

焊料的种类较多,根据熔点可分为软焊料和硬焊料两大类。

通常将熔点低于 450℃的焊料称为软焊料,而熔点高于 450℃的焊料称为硬焊料。

电气工程用软焊料包括锡铅、锡基无铅、金基、铟基、铋基和锌基焊料等;所用硬焊料包括银基和铜基焊料等。

1.1 焊料型号和牌号的表示方法1.1.1焊料的型号GB/T6208-1995《焊料型号表示方法》规定,焊料的型号由两部分构成:第一部分用大写字母来表示焊料的类型,“ S”表示软焊料,“B”表示硬焊料;第二部分合金主元素符号构成,且每个型号最多只能标出六个元素符号。

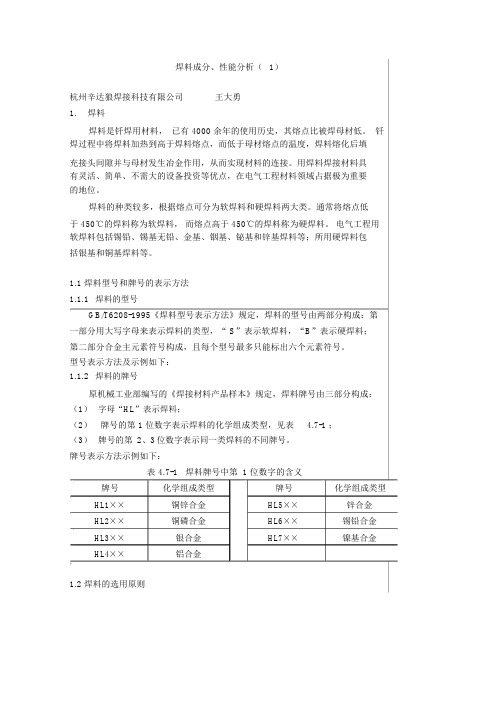

型号表示方法及示例如下:1.1.2焊料的牌号原机械工业部编写的《焊接材料产品样本》规定,焊料牌号由三部分构成:(1)字母“HL”表示焊料;(2)牌号的第 1 位数字表示焊料的化学组成类型,见表 4.7-1 ;(3)牌号的第2、3位数字表示同一类焊料的不同牌号。

牌号表示方法示例如下:表 4.7-1 焊料牌号中第 1 位数字的含义牌号化学组成类型牌号化学组成类型HL1××铜锌合金HL5××锌合金HL2××铜磷合金HL6××锡铅合金HL3××银合金HL7××镍基合金HL4××铝合金1.2 焊料的选用原则焊料的种类较多,其选用主要遵循以下原则:(1)主成分尽量与母材主成分相同,焊料的成分与母材相同,钎焊时具有良好的润湿性。

(2)熔点合适,即焊料的液相线温度要低于母材固相线温度至少40-50℃(3)焊料中的某一重要组元应能与母材产生液态互溶,从而能形成牢固的结合。

焊接过程中表面张力与润湿力

焊接过程中表面张力与润湿力

焊接过程中表面张力与润湿力

表面张力:表面张力是化学中一个基本概念,表面化学是研究不同相共同存在的系统体系,在这个体系中不同相总是存在着界面,由于相界面分子与体相内分子之间作用力有着不同,故导致相界面总是趋于最小化.(能量守恒定率)

在焊接过程中,焊料的表面张力是一个不利于焊接的重要因素,但是,因为表面张力是物理的特性,只能改变它,不能取消它,在SMT焊接过程中,降低焊料表面张力可以提高焊料的润湿力.

减小表面张力的方法(以锡铅焊料为例)

1) 表面张力一般会随着温度的升高而降低

2) 改善焊料合金成分(如锡铅焊料:随铅的含量增加表面张力降低)

3) 增加活性剂,可以去除焊料的表面氧化层,并有效地减小焊料的表面张力

4) 采用不能的保护气体,介质不同,焊料表面张力不同.

在SMT生产中,元器件是放置在锡膏之上,锡膏熔化的瞬间所形成的表面张力会作用在元器件的端电极上,对片式元件来说,由于元件重量极轻,若焊盘面积大小不一致,焊盘热容量就不一样,则两焊盘上锡膏熔化时间不一致,锡膏熔化时所产生的表面张力不一样,由于表面张力的不平衡,会导致元件出现力碑缺陷.。

焊点可靠性分析技术要点

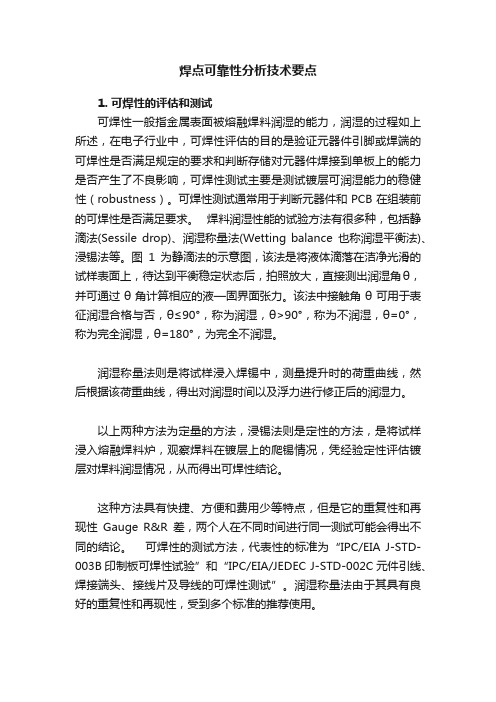

焊点可靠性分析技术要点1. 可焊性的评估和测试可焊性一般指金属表面被熔融焊料润湿的能力,润湿的过程如上所述,在电子行业中,可焊性评估的目的是验证元器件引脚或焊端的可焊性是否满足规定的要求和判断存储对元器件焊接到单板上的能力是否产生了不良影响,可焊性测试主要是测试镀层可润湿能力的稳健性(robustness)。

可焊性测试通常用于判断元器件和PCB在组装前的可焊性是否满足要求。

焊料润湿性能的试验方法有很多种,包括静滴法(Sessile drop)、润湿称量法(Wetting balance也称润湿平衡法)、浸锡法等。

图1为静滴法的示意图,该法是将液体滴落在洁净光滑的试样表面上,待达到平衡稳定状态后,拍照放大,直接测出润湿角θ,并可通过θ角计算相应的液—固界面张力。

该法中接触角θ可用于表征润湿合格与否,θ≤90°,称为润湿,θ>90°,称为不润湿,θ=0°,称为完全润湿,θ=180°,为完全不润湿。

润湿称量法则是将试样浸入焊锡中,测量提升时的荷重曲线,然后根据该荷重曲线,得出对润湿时间以及浮力进行修正后的润湿力。

以上两种方法为定量的方法,浸锡法则是定性的方法,是将试样浸入熔融焊料炉,观察焊料在镀层上的爬锡情况,凭经验定性评估镀层对焊料润湿情况,从而得出可焊性结论。

这种方法具有快捷、方便和费用少等特点,但是它的重复性和再现性Gauge R&R差,两个人在不同时间进行同一测试可能会得出不同的结论。

可焊性的测试方法,代表性的标准为“IPC/EIA J-STD-003B印制板可焊性试验”和“IPC/EIA/JEDEC J-STD-002C元件引线、焊接端头、接线片及导线的可焊性测试”。

润湿称量法由于其具有良好的重复性和再现性,受到多个标准的推荐使用。

影响可焊性的因素很多,主要有:焊料的合金组成、表面镀层(或者表面处理)、温度、助焊剂和时间等。

目前用于电子装配的焊料合金,主要以锡添加其它金属组成,添加的金属类型和量的比例,对润湿性能有很大影响。

Sn_Zn_Sn_Ag_Cu和Sn_Bi_Cu无铅焊锡合金与铜的润湿性

3.1 润湿时间 图 2 为 Sn−9Zn, Sn−3Ag−0.5Cu, Sn−17Bi−0.5Cu 和

Sn−30Bi−0.5Cu 合金在液相点的润湿时间. 只有焊接时 间大于润湿时间才能使熔融的合金铺展开,焊接时间延 长会引起基板变形等不良后果,因此润湿时间直接决定 了钎焊的效果. 从图可以看出,具有固定熔点的 Sn−3Ag−0.5Cu 合金的润湿时间为 95 s,具有熔化温度 区间的 Sn−Bi−Cu 合金的润湿时间较长,且熔化温度范 围越大润湿时间越长. 由此可知,除极易氧化的 Sn−9Zn 锡基合金外,在相同的外界条件下,熔化温度区间小的 合金润湿时间短,焊点可快速熔化和凝固,从而避免焊 点晶粒长大,提高焊点的可靠性.

3.2 润湿性 图 3(a)为锡基合金的接触角与温度的关系曲线. 由

图可知,Sn−9Zn 二元合金的润湿性最差,在铜基板上 不铺展,接触角与温度无关,始终保持在 116o. 从 Zn−O 体系平衡关系图[12][图 3(b)]可以看出,实验采用的流动

logp O 2

ΔGθ (kJ/mol)

Content angle (o)

收稿日期:2009−03−06,修回日期:2009−05−04 基金项目:国家自然科学基金资助项目(编号:50474043);多相复杂系统国家重点实验室开放基金资助项目(编号:0825029) 作者简介:张晓瑞(1983−),女,河南省平顶山市人,硕士研究生,化学工艺专业;袁章福,通讯联系人,Tel: 010-62533383, E-mail: yuanzhf@.

Time (s)

8

1200

1150 s

1000 800

Wetting time

600

400

210 s

HASL润湿不良案例分析

HASL焊盘可焊性不良原因分析摘要本文通过对一典型的热风整平处理的焊盘可焊性不良的原因分析,介绍了可焊性不良的基本分析程序与手段。

同时发现导致该类型不良的原因不是通常所认为的镀层表面污染或厚度不足的问题,而是热风整平的工艺控制不当,导致焊盘表面焊锡已经几乎完全合金化,表面的锡铜的金属间化物代替了本应该是的焊料,最终导致可焊性严重下降。

关键词:HASL处理可焊性金属间化物前言为了保持PCB焊盘在焊接组装时仍然具有良好的可焊性,通常都需要在焊盘铜箔的表面进行表面处理。

典型的表面处理方式有化学镍金、电镀镍金、化学浸银、有机可焊性保护层(OSP)、化学镀锡或电镀锡、热风整平(HASL)等等,这些表面处理方式在可焊性保持时间、成本、可焊性以及可制造性等方面各有优缺点。

由于电子产品在向小型化、多功能化等方向快速发展,PCB也相应的向小型化、高密度方向发展,同时由于电子组装越来越多的采用表面贴装的方式以及其对PCB焊盘平整度的要求,PCB的表面处理方式也越来越多的采用化学镍金。

但那些通用的家电产品以及大型的通讯设备的主板由于其小型化的要求并非严格,成本反而是一个重要的考量要素的时候,这些电路板将大量使用OSP以及HASL的表面处理方式,相比之下,用HASL处理的焊盘表面就是焊锡,与线路板组装焊接时使用的焊锡具有很好的兼容性,因此,HASL处理的焊盘的可焊性与可靠性似乎更有保证。

但是HASL处理的PCB也有明显的缺陷,即由于焊锡的表面张力的影响导致焊盘表面平整度差,高密度贴装的时候影响焊锡膏的印刷进而影响组装质量;另外就是HASL工艺中PCB需要经过高温熔融的焊锡,其基材必然收到损伤,特别是无铅化后HASL工艺使用的温度更高,以满足使用更高熔点的无铅焊锡后表面处理的效果。

由于成本的原因,目前主要的无铅HASL处理主要使用的是锡铜系列的无铅共晶焊料,因此HASL 的工艺温度往往要在260度以上。

本以为HASL的优势是其具有良好的可焊性,但是我们最近却常常遇到了较多的HASL表面处理的PCB可焊性不良的质量案例,造成了PCB用户的严重的损失,进而导致了供需双方的质量纠纷。

SnBi36Ag0.5Sbx_焊料合金组织与性能

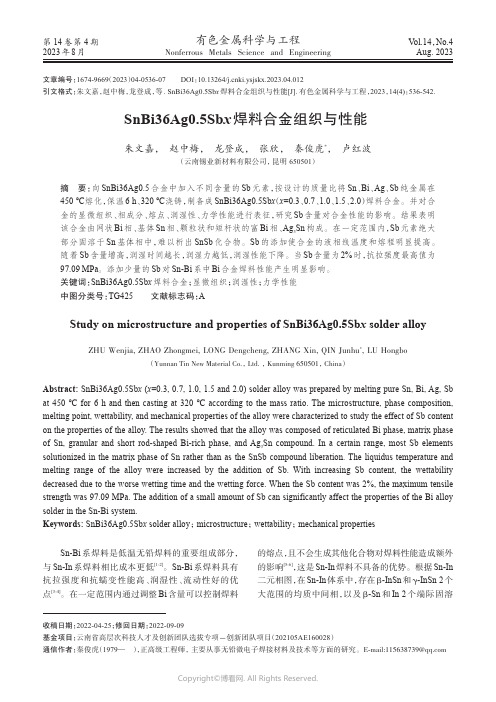

第14卷第4期2023年8月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.4Aug. 2023SnBi36Ag0.5Sb x 焊料合金组织与性能朱文嘉, 赵中梅, 龙登成, 张欣, 秦俊虎*, 卢红波(云南锡业新材料有限公司, 昆明 650501)摘要:向SnBi36Ag0.5合金中加入不同含量的Sb 元素,按设计的质量比将Sn 、Bi 、Ag 、Sb 纯金属在450 ℃熔化,保温6 h 、320 ℃浇铸,制备成SnBi36Ag0.5Sb x (x =0.3、0.7、1.0、1.5、2.0)焊料合金。

并对合金的显微组织、相成分、熔点、润湿性、力学性能进行表征,研究Sb 含量对合金性能的影响。

结果表明该合金由网状Bi 相、基体Sn 相、颗粒状和短杆状的富Bi 相、Ag 3Sn 构成。

在一定范围内,Sb 元素绝大部分固溶于Sn 基体相中,难以析出SnSb 化合物。

Sb 的添加使合金的液相线温度和熔程明显提高。

随着Sb 含量增高,润湿时间越长,润湿力越低,润湿性能下降。

当Sb 含量为2%时,抗拉强度最高值为97.09 MPa 。

添加少量的Sb 对Sn-Bi 系中Bi 合金焊料性能产生明显影响。

关键词:SnBi36Ag0.5Sb x 焊料合金;显微组织;润湿性;力学性能中图分类号:TG425 文献标志码:AStudy on microstructure and properties of SnBi36Ag0.5Sb x solder alloyZHU Wenjia, ZHAO Zhongmei, LONG Dengcheng, ZHANG Xin, QIN Junhu *, LU Hongbo(Yunnan Tin New Material Co., Ltd. , Kunming 650501, China )Abstract: SnBi36Ag0.5Sb x (x =0.3, 0.7, 1.0, 1.5 and 2.0) solder alloy was prepared by melting pure Sn, Bi, Ag, Sb at 450 ℃ for 6 h and then casting at 320 ℃ according to the mass ratio . The microstructure, phase composition, melting point, wettability, and mechanical properties of the alloy were characterized to study the effect of Sb content on the properties of the alloy. The results showed that the alloy was composed of reticulated Bi phase, matrix phase of Sn, granular and short rod-shaped Bi-rich phase, and Ag 3Sn compound. In a certain range, most Sb elements solutionized in the matrix phase of Sn rather than as the SnSb compound liberation. The liquidus temperature and melting range of the alloy were increased by the addition of Sb. With increasing Sb content, the wettability decreased due to the worse wetting time and the wetting force. When the Sb content was 2%, the maximum tensile strength was 97.09 MPa. The addition of a small amount of Sb can significantly affect the properties of the Bi alloy solder in the Sn-Bi system.Keywords: SnBi36Ag0.5Sb x solder alloy ; microstructure ; wettability ; mechanical propertiesSn-Bi 系焊料是低温无铅焊料的重要组成部分,与Sn-In 系焊料相比成本更低[1-2]。

Ag和Zn对Sn58Bi钎料润湿性及焊点组织的影响

试验研究借荡Ag和#$对Sn58Bi钎料润湿性 及焊点组织的影响马一鸣!,储继君!,吕晓春"",孙凤莲"(1.哈尔滨焊接研究院有限公司,哈尔滨150028; 2.哈尔滨理工大学,哈尔滨150001)摘要:采用感应熔炼方法制备钎料,研究了 Ag ,Zn 元素添加对Sn58Bi 钎料润湿性与焊点组织的影响,并对 时效处理后的焊点界面金属间化合物(Intermetallic compounds ,IMCs )的组成及生长规律进行了分析。

结果表明,添加的Ag 或Zn 可与Sn 分别生成Ag 3Sn ,Ag &Zn 8,并可显著减少钎料中枝晶含量与细化钎料组织,但不能显著促进Sn58Bi 钎料的润湿性。

而共同添加的Ag ,Zn 并不能使得钎料组织发生细化并降低钎料的润湿性。

共同添加的Ag和Zn 使得焊点界面处形成Cu 8Zn & +Ag &Zn 8的复合IMCs 层,该复合IMCs 层可显著的减小IMCs 的初始厚度,并降低其生长速度。

关键词:Sn58Bi ;无铅钎料;润湿性;显微组织 中图分类号:TG4250 前言中,Sn-Pb 共晶钎料具有良好的润湿性,较低的成本及的性能而被使用了近一个世纪然而,环问题成为世界 的热点,对实施禁止使用Pb 的立法,开发了多种基于Sn 的无铅 钎料合金。

近 , 个 的小型化、 能化的发 , 了对、更小的 元的 加剧,但应用 的Sn-Pg-Pu 系钎料(熔点217 A )因其 的 度,元和 的 形,造成 而形成 ,降低了焊点质量[2-3]o Sn-Bi 系钎料由其较低的熔点 (138 A )与成本,近分 应用小批量的SMT 生[4-6] $但 Sn-Bi 系合金中Bi 相硬而脆,且时效 中 生偏析和粗化,焊点的 、 问 , 降低焊点的可性,影响的使用寿命对Sn-Bi 系钎料的缺点,文中对Sn58Bi1Ag-Zn 钎料的性能进行了研究,通过其与 Sn58Bi , Sn58Bi1Ag ,Sn58Bi1Zn 钎料在润湿性及焊点组织上的对比, Sn-Bi 系钎料的研究提供参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东南大学材料科学与工程

实验报告

学生姓名XXXXX 班级学号XXXXX 实验日2013.12.17 批改教师

课程名称材料性能测试(1)批改日期

实验名称焊料合金的金属润湿性能分析实验报告成绩

小组成员XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

一、实验目的

1、通过对焊料合金进行润湿性能的实验分析,了解金属熔体在固态金属表面的润湿原理,掌握铺

展性测试方法。

2、通过不同的铺展实验,了解影响合金润湿性的因素。

二、实验原理及方法

1、润湿性的表征

将夜体制与固体表面上,液相表面与固相表面的接触界面处,形成相对的面间角,称之为接触角,如图1所示。

接触角θ定义为:在固、液、气三相交界处,气液相界面与固液相界面之间的夹角。

图中所示为各项界面的剖面图,接触角以相界面切线的夹角表示。

θ=1时,为完全润湿;当0<θ<π/2时,呈一般润湿;π/2<θ<π时为不润湿状态。

在没有界面化学反应的条件下其平衡形状取决于固体表面能,液体表面能以及固液界面能孩子之间的平衡关系。

当系统达到平衡时,总界面能最小。

接触角θ与界面能的关系,可通过热力学中自由

能最小原理得到。

Young 和Dupre 用数学表达式建立了接触角与界面能之间的关系公式:

0cos =+-θγγ

γlv

sv

sl

(1)

γsl

为固液界面能;

γ

sv

为固/气界面能,及固体自由表面的表面能; γ

lv

为液/气界面能,即液体表面能;

即 γ

γγθlv

sl

sv

-=cos (2)

由于物质表面有自动收缩以减小体系能量的趋势,这种趋势可看作表面(或界面)分子相互吸引的结果,因此系统达到平衡也可以看作表面(或界面)张力相互作用达到力学平衡。

且表面能与表面张力的量纲相同,数值相等,因此接触角与各种表(界)面张力的关系也可以采用Young-Dupre 公式表示:

σ

σσθlv

sl

sv

-=cos (3)

2、铺展性测试方法

铺展法是基底材料(纯铜板)放置好焊料试样和助焊剂,加热一段时间使其熔化,测量得到焊料的铺展面积或铺展率,以此评价焊料的润湿性。

日本行业标准JIS-Z3198-3根据焊料铺展且凝固后形成的焊点形状,通过计算铺展系数

S

R

来衡量焊料的润湿性能。

%100⨯-=

D

H

D S R (2-4) 式中:

S

R

为铺展率

H 为铺展后焊料的高度(mm );

D 为将试验所用焊料看作球体时的直径(mm );

焊料在基底材料上的润湿性越好,铺展后的面积越大,而铺展后焊料的高度H 就越小。

由上式可以看出,H 减小,铺展率S R 增大。

3、实验设备及材料

(1)实验材料:将浇注成一定形状的焊料合金Sn-42Bi-3Zn 用锯条锯成较为均匀的粉末状,然后取0.3g 粉末在装有松香的坩埚里融成小球; (2)实验设备:创美恒温预热平台(CM198)

三、实验结果及分析

1.焊料合金Sn-42Bi-3Zn和Sn-37Pb在纯铜板上铺展后凝固形成的焊点形状如下图所示:

图2

从图中可粗略看出,Sn-37Pb的铺展更充分,说明纯Sn的润湿性能较合金Sn-42Bi-3Zn好。

而Sn-42Bi-3Zn和Sn-10Pb-2.5Cu的铺展率看起来是Sn-10Pb-2.5Cu的更好,所以需要通过计算来验证。

2.实验测得的相关数据如下表所示:

注:本小组的样品为Sn-42Bi-3Zn,1号试样。

Sn-10Pb-2.5Cu为第五组试样,只参与计算比较,

不进行剩余的分析工作。

根据公式

%100⨯-=

D

H

D S R 分别计算Sn-37Pb 铺展系数

S

R

1和Sn-42Bi-3Zn 铺展系数

S

R

2,

Sn-10Pb-2.5Cu 的铺展系数

S

R 3,结果如上表所示。

由所求得的铺展系数比较可知,

S

R 1>

S

R 2>

S

R 3,所以Sn-37Pb 的铺展性比Sn-42Bi-3Zn 要好,

Sn-10Pb-2.5Cu 的铺展性最小。

3、Sn-Pb 焊料在以前用的比较广泛就是因为它具有良好的润湿性,这一点由图二就可以看出来,但是后来Sn-Pb 焊料被其他焊料取代的原因就是Sn-Pb 焊料具有毒性,对人体有伤害。

4、Sn-42Bi-3Zn 合金焊料由于加入了Bi 使得润湿性大大提升。

Sn-Zn-Bi 焊料是目前Sn-Zn 系焊料中润湿性较好的一种。

由于Bi 的加入往往能明显降低Sn 基合金熔体的表面张力,因此这种元素成为提高Sn-Zn 系焊料润湿性的首选。

四、建议

将本次实验与上次《 焊料合金的抗氧化性能分析实验 》相比较可以发现,Sn-42Bi-3Zn 合金虽然润湿性比较好,但是它的抗氧化性能较差,需要掺一些Al 来提高其抗氧化性。

五、参考文献

【1】 夏志东. 锡锌系无铅钎料的性能及其评价[D].博士论文,北京: 北京工业大学,2002.9 【2】付小琴.Sn8Zn3Bi (P ,Nd )无铅焊料的组织和性能.硕士论文.南京:东南大学,2006.12。