超高速纺丝工艺及技术分析

涤纶超高速纺生产工艺

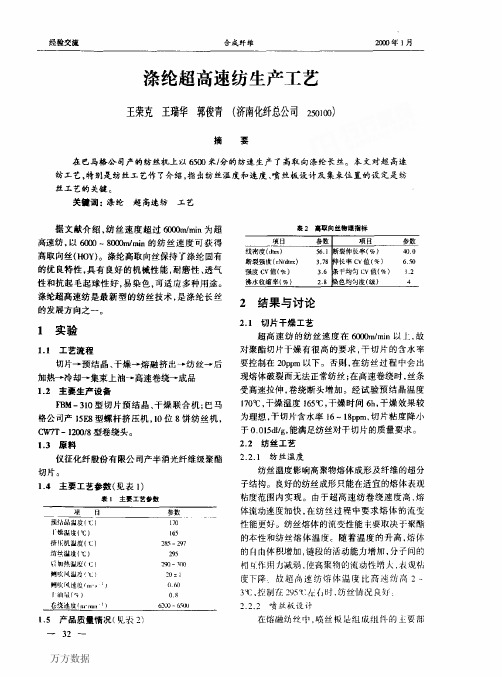

经验交流夸成纤维2000年1月涤纶超高速纺生产工艺王荣克王瑞华郭俊青(济南化纤总公司250100)摘要在巴马格公司产的纺丝机上以6500米,分的纺速生产了高取向涤纶长丝。

本文对超高速纺工艺,特剐是纺丝工艺作了介绍,指出纺丝温度和速度、喷丝板设计及集束位置的设定是纺丝工艺的关键。

关键词:涤纶超高速纺工艺据文献介绍,纺丝速度超过6000“嘶n为超高速纺.以6000,800洲IIIin的纺丝速度可获得高取向丝(}loY)。

涤纶高取向丝保持了涤纶固有的优良特性,具有良好的机械性能,耐磨性、透气性和抗起毛起球性好,易染色,可适应多种用途。

涤纶超高速纺是最新型的纺丝技术,是涤纶长丝的发展方向之一。

l实验1.1工艺流程切片一预结晶、干燥一熔融挤出一纺丝一后加热一冷却一集束上油一高速卷绕一成品1_2主要生产设备FBM一3lO型切片预结晶、干燥联合机;巴马格公司产15E8型螺杆挤压机,lo位8饼纺丝机,cw丌一1200,8型卷绕头。

1.3原料仪征化纤股份有限公司产半消光纤维级聚酯切片。

1.4主要工艺参数(见表1)裹l主要工艺参数项目参数预结II{|瀣应(t)170I‘模湖胜(℃】165挤呱机沮垃:(℃)2卧一297纺丝沮J童(_t)29s听垣触温度(t)Ⅻ一1∞闸吹M沮心ot):O:l删畎城速噬f¨1Jo6nf汕}Ii(q)08吝绕谴j盅_‰mm’)∞L]【)~65t”l。

5产品质量情况(见表11—32~表2离取向丝物理指标碰日参数0项目参数400650j2线密度(dt“)断裂强度(cN,dEex)强度cv值(%)沸水收缩率(%)561惭裂伸长率(%)3—78l肿长率cV值(%)36『噪干均匀cV值(%)28{爆色均匀虚(缎)2结果与讨论2.1切片干燥工艺超高速纺的纺丝速度在6000m/min以』:,故对聚酯切片干燥有很高的要求,干切片的含水率要控制在20pPm以下。

否则,在纺丝过程中会出现熔体破裂而无法正常纺丝;在高速卷绕时,丝条受高速拉伸,卷绕断头增加。

前纺知识——高速纺丝工艺流程

前纺知识——高速纺丝工艺流程高速纺丝的原理与常规纺丝一样,但由于纺丝速度提高后,纺程上的张力增加,对熔体的要求更高。

所以POY的工艺流程与UDY有所不同。

它是由干燥后的切片进行熔融挤出、纺丝、高速卷绕而成的初生丝。

POY的生产工艺流程为干切片→熔融挤出→预过滤→混合→计量→过滤→纺丝→冷却成形→上油→卷绕→POY筒子。

其工艺流程见图10-5。

1熔融挤出经预结晶、干燥的聚酯切片进入螺杆挤出机。

螺杆挤出机具有切片的供给、熔融挤出、混合和计量挤出等功能。

聚酯切片从加料口进到螺杆挤出机的螺杆螺槽中,由于螺杆的转动,把切片携向前进,切片不断吸收加热装置供给的热量;另一方面,因切片与切片、切片与螺杆及套筒的摩擦以及液层之间的剪切作用,一部分机械能转化为热能,切片在前进过程中温度升高而逐渐熔化成熔体。

熔化过程中聚酯高聚物在温度、压力和形态等方面发生变化,由固态(玻璃态)转变为高弹态,随着温度的进一步提高,出现塑性流动,成为粘流体(粘流态)。

粘流态的聚酯大分子在螺杆的推进和螺杆出口的阻力作用下,熔体均匀混合,且压力增高,将熔体挤出。

这一过程称为熔融挤出过程。

螺杆挤出机有卧式和立式两种类型,螺杆在空间呈水平安装的为卧式,呈垂直安装的为立式。

卧式螺杆挤出机装拆和维修方便,但螺杆呈外伸梁,计量段容易磨损。

立式螺杆挤出机的螺杆不易弯曲,头部磨损少,但厂房高度增加,装拆和维修比较麻烦。

目前,螺杆挤出机一般采用卧式。

螺杆挤出机按螺纹头数和螺杆根数可分为单螺纹、双螺纹、单螺杆及双螺杆挤出机。

按螺杆转速的高低可分为普通型(转速小于100r/min)和高速挤压机。

近年来,螺杆挤出机的发展速度较快,向大型化、大长径比、高速化方向发展。

2预过滤由于熔体内含有一定的机械杂质和未熔透的凝胶粒子,若直接进行纺丝,不仅影响其可纺性,还影响产品的质量等。

因此,为了保证熔体的纯净度,稳定纤维质量,除了在纺丝组件中设置过滤组件外,一般还需在熔体输送管道中或纺丝机的熔体分配管道上设置过滤器,通常称为预过滤器。

浅析全国产锦纶6 FDY高速纺设备及工艺

1引 言

我 国 已经 实 现 了锦 纶 6纤 维高 速 纺 丝成 套 技 术 的国 产化 , 但 在 锦 纶 6 FDY 领 域 高 速 、高 精 度 纺 丝 关键 设 备 仍 被 德 国 、 日本 等 国 外 公 司 所 垄 断 。要 发展 化 纤 行 业 , 既要 用 高 新 技 术 改 造 传 统 设 备 , 又要 提 升 效 率 、降 低 成 本 、节 能 降耗 ,基 于 这 样 的 思 路 , 中 国纺 织 科 学 研 究 院 、北 京 中丽 制 机 工 程 技 术 有 限 公 司联 合 对 锦 纶 6FDY 纺 丝 工 艺 、设 备 进 行 深 入 研 究 , 优 化 关键 部件 ,使设 备结 构 更简 单 、操 作 更灵 活 、安 装更 简便 、 【 艺性 性 能 更优 异 的锦 纶 6 FDY 高速 纺 纺 丝设 备 , 同时开 发 配 套 的锦 纶 6 FDY 高速 纺 纺 丝工 艺 技术 。

由55X25螺 杆挤 压 机 通过 交 流 变频 调 速 拖 动 ,采 用 LTM 型 混 合 头 ,挤 压 机 进 口处受 到氮 气 保 护 , 以防 切 片 氧 化 ,氮 气供 给 系统 配 有 控 制 阀 、流 量 计 ,并 可 接 压 力 计 … ;熔 体 分 配 管 装 有 6组 静 态 混 合 器 ;纺 丝 箱 体 2位 一 箱 ,纺 丝 箱 体 采 }}j圆形 截 面 ,具 有最 小 的 散热 表 面 积保 温 效 果 好 ,节约 热 能 , 更加 符 合 压 力 容 器 的 要 求 ;每 位 装 6套 下 装 式 双 胞胎 圆 形组 件 ,实 现 12头纺 ,使 纺 丝 箱 内部 结 构 更加 紧 凑 ,组 件 采 用旋 紧 式安 装 方 式 ,整 个 安 装 过程 只需 要 一 人 完 成 ,可大 大 节 约 人 力 和 时 间 ,喷 丝 板 保 温 良好 ,表 面 温 度 均 匀 ;采用 侧 吹 风 冷却 系统 ,能使 丝 束冷 却均 匀 ,侧 吹 风与 纺 丝箱 直接 密 封 连接 ,

如何在更高纺速下生产涤纶POY

添加剂可以加到聚合物熔体中。日本帝人公 司一项已获得授权的专利就是基于加入 0.5 % ̄6 % 下述结构的其它聚合物:

图 4 改性 PET 熔纺时支化添加剂的量与生产能力增加的关系

应用这项技术存在的问题是需要采用特殊的 聚合条件。如果链支化度高, 拉伸丝的强度会降 低, 生产能力的提高幅度会减小, 丝的性能会变得 不均匀。

表 1 典型的 PET 卷绕丝特性

特性

POY

HOY

FOY

高速纺丝主要工艺参数

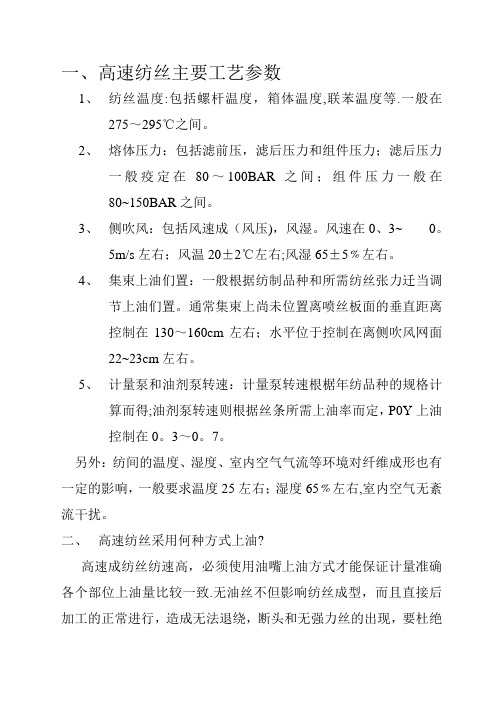

一、高速纺丝主要工艺参数1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等.一般在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力一般疫定在80~100BAR之间;组件压力一般在80~150BAR之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~ 0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调节上油们置。

通常集束上尚未位置离喷丝板面的垂直距离控制在130~160cm左右;水平位于控制在离侧吹风网面22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计算而得;油剂泵转速则根据丝条所需上油率而定,P0Y上油控制在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝采用何种方式上油?高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致.无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝无油丝产生。

三、POY含油一般以0.3~0.7﹪左右较为适当。

丝条含油率低会使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会造成油污染增加.四、造成纺丝细丝的原因有哪些?主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;3、组件组装不合格;4、铲板不及时等,出现这种情况,应立即铲板或更换组件。

五、在什么情况下需要紧急更换组件?1、纺丝发生细丝,硬头丝、竹节丝等不正常丝,经板面清理后仍不能清除;2、组件漏浆严重,无法正常生产;3、卷绕毛丝、断头多,检查导丝器,丝道无损伤.六、熔体压力有哪三种?怎样设定熔体压力?熔体压力通常有螺杆出口压力(一般系过滤器前压)、滤后压力和组件压力三种。

滤后压力的确定一般是减去熔体管道的压力损失,保证熔体进入计量泵前的工作压力(一般不低于 3.0MPa),不致使各计量泵吐出量有差异.一般根据纺丝需要设定好一定的后压,前压(螺杆出口压力)则是为了保证后压的稳定,一般随过滤器芯使用时间的增加而增大。

高速纺Lyocell纤维的生产工艺及结构性能

高速纺Lyocell 纤维的生产工艺及结构性能文 | 张晨曦 李 婷 程春祖 张明明 程 敏作者简介:张晨曦,男,1992年生,硕士,主要研究方向为Lyocell 纤维制备及产业化技术开发。

作者单位:中国纺织科学研究院有限公司生物源纤维制造技术国家重点实验室。

Lyocell 纤维作为新兴的纤维素纤维品种,其生产过程绿色环保、纤维性能优良,制成的纺织品舒适亲肤,深受广大消费者喜爱。

目前其短纤维生产技术已日趋成熟,但高速纺Lyocell 纤维的技术开发仍处于起步阶段。

据文献及专利报道,提高浆粕聚合度可以有效提高Lyo-cell 纤维的力学性能,纤维素性质对Lyocell 纤维的可纺性及性能有较大影响;纺丝工艺条件(如喷头拉伸比、纺丝速度、气隙吹风条件、凝固浴条件等)对Lyocell 纤维的结构、性能与原纤化程度有明显影响。

到目前为止,有关Lyocell 短纤纺丝工艺的研究较为常见,其均在对低纺速下纺制的短纤维进行讨论,因此,本文利用不同孔径的喷丝板在中国纺织科学研究院有限公司自行研发的试验线上,以10倍于Lyocell 短纤维的纺速纺制Lyocell 纤维,并对高速纺下Lyocell 纤维的结构、力学性能及原纤化程度进行测试表征,探讨在较高纺速条件下,喷丝板孔径对高速纺Lyocell 纤维结构、力学性能和原纤化程度的影响规律,旨在为Lyocell 高速纺丝工艺提供参考。

Process and Structure Properties of Lyocell Fiber Prepared at HighSpinning Speed摘要:为探索适合Lyocell 纤维高速纺的工艺条件,文章使用不同孔径的喷丝板在不同气隙长度下,以400 m /min 的纺速纺制Lyocell 纤维,并通过XRD 、声速法、双折射法以及湿摩擦测试,研究喷丝板孔径及气隙长度对高纺速下Lyocell 纤维的结晶取向、力学性能、原纤化程度的影响。

高速纺丝主要工艺参数

一、高速纺丝主要工艺参数1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等。

一般在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力一般疫定在80~100BAR之间;组件压力一般在80~150BAR之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~ 0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调节上油们置。

通常集束上尚未位置离喷丝板面的垂直距离控制在130~160cm左右;水平位于控制在离侧吹风网面22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计算而得;油剂泵转速则根据丝条所需上油率而定,P0Y上油控制在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝采用何种方式上油?高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致。

无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝无油丝产生。

三、POY含油一般以0.3~0.7﹪左右较为适当。

丝条含油率低会使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会造成油污染增加。

四、造成纺丝细丝的原因有哪些?主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;3、组件组装不合格;4、铲板不及时等,出现这种情况,应立即铲板或更换组件。

五、在什么情况下需要紧急更换组件?1、纺丝发生细丝,硬头丝、竹节丝等不正常丝,经板面清理后仍不能清除;2、组件漏浆严重,无法正常生产;3、卷绕毛丝、断头多,检查导丝器,丝道无损伤。

六、熔体压力有哪三种?怎样设定熔体压力?熔体压力通常有螺杆出口压力(一般系过滤器前压)、滤后压力和组件压力三种。

滤后压力的确定一般是减去熔体管道的压力损失,保证熔体进入计量泵前的工作压力(一般不低于3.0MPa),不致使各计量泵吐出量有差异。

聚酯纤维的高速纺丝

二、POY生產(預取向絲) (一)POY工藝流程:與常規紡絲相似 1、切片紡絲法:

圖 POY紡絲工藝流程示意圖 1—料斗;2—擠出機;3—篩檢程式; 4—靜態混合器;5—紡絲箱體;6—捲繞機

圖 無導絲盤捲繞方式流程 1—噴絲板;2—冷卻吹風筒;3—上油點;4—導絲器 5—絲筒;6—摩擦輥;7—絲束 A—噴絲板與上油點距離;B—下紡絲筒長度

滌綸短纖車間

紡絲工段Biblioteka 紡絲工段捲繞工段捲繞工段

捲繞工段

捲繞工段

捲繞機

三、FDY(全拉伸絲) (一)定義: 廣義:紡絲、拉伸在一台紡絲拉伸機上進 行(UDY-DT; POYDT)=一步法(FDY) 狹義:高速紡(5000m/min)中 引入有效拉伸,獲得全取向結構的 拉伸絲,紡絲-拉伸一步法工藝路線 (二)FDY工藝路線: 1、熱輥拉伸工藝路線:紡絲成型後立即用熱輥拉伸和定型。

(三)滌綸長絲生產方法

常規紡絲:紡速1000~ 1500m/min 中速紡絲:紡速1800~ 2500m/min 高速紡絲:紡速3200~ 3500m/min

滌綸紡絲

POY(預取向絲)

(四)POY生產

1、POY定義:采用高速紡絲得到的高取向、 低結晶結構的捲繞絲。 2、高速紡特點: 提高紡絲機產量:紡速↑→噴絲孔吐出量↑→單機產量↑ POY結構穩定:紡速↑→高取向→結構穩定 紡絲中抗外界干擾強:紡速↑→紡絲張力↑→抗外界干擾 ↑ POY適合用內拉伸法生產DTY。 3、POY性能: 取向度:雙折射率0.025 ~0.06 雙折射率↑↑→大分子的超分子結構完整→後加工性能差 雙折射率↓↓→纖維結構不穩定 結晶度:越低越好1 ~2% POY結晶度↑→後拉伸應力↑→成品纖維毛絲 斷裂伸長率:70 ~180%(此時POY的加工性好) 條幹不勻率:烏斯特值< 1.2% 烏斯特值↑↑→成品纖維不勻率↑ 含油率:0.3 ~0.4%

嘉兴学院纺织导论第五章--长丝纱成纱工艺流程及其原理(薛元)

第五章长丝纱线的成纱原理及其工艺流程由若干根长丝经过拉伸和变形工艺组合形成的具有一定力学性能的细而长的纤维集合体即为长丝纱线。

长丝纱线一般加工过程可分为四步,即①纺丝成型:涉及到高分子材料的纤维化技术;②拉伸-定型:在低应力纺丝条件下,分子链未得到充分的伸展,拉伸使分子链伸展并沿纤维轴向取向,进一步的拉伸取向会导致结晶度的提高(取向由诱导结晶),同时使得初生纤维的物理力学性能、染色性能发生变化;③变形:加捻、假捻、空气变形、空气网络、BCF变形等等;④卷绕:高速卷绕成形,使长丝具有一个便于运输、便于管理、便于退绕、便于使用的卷装形式。

根据纺丝速度的不同以及对长丝风格和手感的不同要求,可以设计不同的纺丝--拉伸—变形加工工艺,以较低廉的成本取得最佳的织物效果。

第一节长丝的纺丝成型加工原理一、纺丝液的制备纺织纤维是具有特定形状的固体柔性材料。

纺丝的主要任务是将固体材料纺制成细长状且具有一定力学性能的柔性纤维材料。

任何一种物质只有在液态时才能随意改变自身的形状。

因此,纺丝的主要过程应该包含了将固体聚合物制备成液态(或粘流态),再将液态聚合物转变成纤维形状,然后固化形成纤维材料。

二、纺丝成形将纺丝流体,用纺丝泵连续、定量而均匀地从喷丝头或喷丝板的毛细孔中挤出而成液态纺丝液细流,再在空气、水或凝固浴中固化成丝条的过程称为纺丝或纤维成形。

纺丝是化学纤维生产过程中的关键工序,改变纺丝的工艺条件,可在较大范围内调节纤维的结构,从而相应地改变所得纤维的物理机械性能。

表5-1.主要纺丝方法大类,此外,还有特殊的或非常规的纺丝方法。

其中,根据凝固方式的不同,溶液纺丝法又分为湿法纺丝和干法纺丝两种。

在化学纤维的生产时,多数采用熔融纺丝法生产,其次为湿法纺丝生产,只有少量的采用了干法或其他非常规纺丝方法生产。

(一)熔融纺丝熔体纺丝工艺流程如图5-1所示。

聚合物切片由加热装置加热成粘流态的熔融体,随着螺杆的转动,熔体被推动并逐渐升压,然后进入纺丝计量泵,经过过滤器,最后由喷丝板的喷丝孔压出,使其成细流状射入空气中,并在纺丝通道中冷却成丝。

聚酯纤维纺丝、高速纺介绍

聚酯纤维纺丝、高速纺介绍.聚酯纤维纺丝、高速纺介绍1.简述短纤维切片纺的工艺流程。

聚酯切片→ 切片料桶(氮气保护)→ 螺杆挤出机(进料、熔融压缩、计量均化)→ 弯管→ 纺丝箱体→ 吹风窗(冷却固化)→ 甬道→ 给湿上油→ 总上油→牵引→ 导丝→ 喂入→ 盛丝桶2.简述长纤维切片纺的工艺流程(常规纺)。

聚酯切片→ 切片料桶(氮气保护)→ 螺杆挤出机(进料、熔融压缩、计量均化)→ 弯管→ 纺丝箱体→ 吹风窗(冷却固化)→ 甬道→ 给湿上油→ 卷绕3.简述长纤维切片纺的工艺流程(高速纺)。

聚酯切片→ 切片料桶(氮气保护)→ 螺杆挤出机(进料、熔融压缩、计量均化)→ 弯管→ 过滤器→ 纺丝箱体→ 吹风窗(冷却固化)→ 给湿上油→ 甬道→卷绕4.为什么纺丝箱体要用联苯保温?因为熔体温度的变动对成品丝的染色均匀性有影响,因此要求熔体温度均匀、稳定。

联苯液体是最佳的载热体,可使熔体分配管、计量泵和纺丝组件保持温度均匀。

5.熔体温度对纺丝质量有何影响?涤纶的熔点为260 ℃左右,软化点为235 ℃ ,超过300 ℃发生急剧热降解,所以熔体温度一般控制在 285 ~290 ℃。

熔体温度偏高,纺丝时易注头,成品的伸度偏大;熔体温度偏低,拉伸时易产生毛丝和断头,操作困难。

在生产过程中,熔体温度经常变动,容易产生纤维染色差,一般生产中控制在±l℃范围内。

6.侧吹风的作用如何?侧吹风条件对纺丝质量有何影响?( 1)作用:#;..熔体自纺丝头喷丝后,向周围空气中放出大量凝固热,为此必须在丝出喷丝板后吹冷风进行对流热交换,以带走放出的热量使熔体细流凝固成纤维。

在冷却凝固过程中,均匀送风很重要,侧吹风送风不均匀会产生纤维条干不均。

( 2)影响:吹风速度:风速↑→→空气湍动↑→飘丝↑→初生纤维条干不匀↑→ 冷却效果↑(高速纺卷绕张力大,提高风速不会引起丝束摆动)风速↓→丝条凝固速度↓→飘丝↑→初生纤维条干不匀↑风速对预取向丝的双折射、强度、伸长影响小;卷绕性、条干不匀率影响大吹风温度: 18 ~25 ℃,(在 15 ~35 ℃,风温对丝条张力和成品丝质量几乎不影响;)但吹风温度波动→ 丝条条干不匀↑、染色均匀性↓、毛丝↑、断头↑相对湿度: 65相对湿度↑→→丝条在纺丝时的静电↓、飘丝↓→ 比热容和热容量↑→热吸收量↑→冷却风在吸收同样热量时温升低→ 冷却吹风温度稳定→ 操作条件差、设备锈蚀密闭区(无风区):设置密闭区原因:喷丝板→ 熔体细流(高分子弹性记忆)→ 挤出胀大(细流脆弱)→ 经不起气流冲击7.油轮上油与喷嘴上油有何不同?喷嘴上油效果好于油轮上油,这是因为喷嘴上油有如下特点:由油剂齿轮泵定量供油,自喷嘴挤出,保证了上油量的均匀性。