EH36厚板焊接工艺要求

高强钢EQ56和EH36焊接工艺

本文选择低合金超高强度钢EQ56和高强度钢EH36作为试验材料,采用FCAW-G(药芯 焊丝CO2气体保护焊)和SMAW(药皮焊条手工电弧焊)2种不同的焊接工艺对两种材料进 行施焊,分析不同焊接工艺对焊缝金属、热影响区以及母材金属组织和性能的影响。

2.1 试验材料

试板为鞍钢集团新轧钢股份有限公司生产的TMCP钢板, EQ56钢板25.5×2800×9600mm 和EH36钢板40×3200×12000mm,并加工成EQ56钢板25.5×400×1000和EH36钢板 25.5×400×1000的试板若干,试板的化学成分见表2-1及力学性能见表2-2所示。

1. 引言

随着材料科学和工程技术的发展,现代结构材料对焊接质量的要求越来越高。研究表明, 不同的焊接工艺对焊接接头的内部晶粒结构有显著影响,从而影响焊缝金属的强度等性能, 细小的等轴晶能减少结晶裂纹、提高力学性能(如强度、韧性、硬度、疲劳寿命等)。因此, 制定最佳的焊接工艺,控制焊接接头的性能和内部组织成为人们研究的热点。在研究同种钢 焊接的同时,人们也在不断的研究异种钢之间的焊接,在很多领域都会涉及到焊接问题,特 别在造船和海洋平台行业对钢材的焊接有着更高的要求。众所周知,焊接是造船和海洋平台 的关键技术,焊接接头的好坏直接影响整个船体的质量[1],焊接接头的性能和组织变化也 使众多结构工作者关注的焦点。但高强钢对应力敏感性很大,这给焊接带来很大问题。HAZ 硬度是确定焊接性的重要指标,从某种意义上讲HAZ 最高硬度代表了冷裂纹的倾向性。热 影区中硬度主要取决于化学成分和焊接条件(碳当量和t8/5)。对于EQ56和EH36这样的低 合金超高强钢和高强钢来说,在小线能量焊接时,还会出现脆硬组织进而裂纹倾向性增加。 其最高硬度出现在或靠近熔合线附近的CGHAZ(热影响区粗晶区),裂纹也常在此区产生。 母材中的化学成分,扩散氢含量,线能量,接头拘束,环境温度等因素都会引发氢裂纹[2]。 目前在船厂使用的超高强钢和高强钢基本都是TMCP (Thermo Mechanical Control Process: 热机械控制工艺)钢,按以往碳当量公式及硬度指数进行计算应该不预热即可满足焊接工艺 要求,但此类新的低碳类合金高强钢在直接焊接后却存在着种种问题及缺陷[3]。

EH36船用中厚板多道焊温度场分析中的区域划分

通过式 (1) 、式 (6)和式 (7) 得到 EH36 船用钢板的 T1 温度节点为 1180℃,T2 温度节点为 880℃, T3 温度节点为 728℃。在得到温度节点 T 熔、T1、T2、T3 之后,就可进行区域划分。 沿垂直焊缝方向,对于焊缝形成准稳态温度场时刻的节点,可在工件中心截面上选取,如图 2 所 示。在焊缝区、粗晶区、细晶区、粗细晶区和回火区各取典型的节点,选择第一道焊焊缝中心节点以 及距焊缝中心 3.0mm、3.5mm、4.5mm、9.5mm 处的节点,分别绘出各节点的热循环曲线,如图 5 和图 6 所示。从图中可以看到,所选 A、B、C、D、E 五个节点最高温度分别是 1 783℃、1 335℃、1 132℃、 857℃、360℃,符合区域间划分界线的原则。根据数值模拟可知,在距焊缝中心 2.9~3.4mm 的区域为

关 键 词:厚板多道焊;CO2 气体保护焊;温度场;区域划分;节点选择 中图分类号:U671.83 文献标识码:A

0 引 言

船用中厚板焊接一般是多层多道焊接。在焊接过程中经历的多次热循环使焊缝组织变得复杂,不 可避免地产生焊接残余应力[1-2]、热影响区裂纹[3]和软化[4-6]等问题。焊接接头一般可分为焊缝区、熔合 区、热影响区和母材区四个区域,中厚板多层多道焊接经历多次热循环,区域的定义不明确,界限不 清晰,使得多道次温度场分析相当复杂。大型焊接结构成本高,生产周期长,要对整个结构进行试验 研究几乎不可能[7]。近年来,国内外学者对焊接温度场的数值模拟做了大量研究工作。为了后处理输 出方便,会按照区域位置选择节点,将其作为温度场的取值点,然而对于区域划分和取值点的选取没 有深入探讨。金属材料组织变化受焊接过程中最高温度和冷却速度的影响很大,而取值点处的温度变 化将用来预测相应区域的微观组织。因此在后处理时如何划分区域和选择节点是很重要的,不仅可以 通过这些节点预测微观组织,而且可以为温度场试验中热电偶的布置提供依据。 本文对温度场取值点的选取进行了研究,提出适用于温度场分析的中厚板多道焊焊接区域划分方 法。以 16mm 船用中厚钢板 EH36 为研究对象,选用船舶领域常用的 CO2 气体保护焊焊接方法[8],通 过用户子程序对焊接过程进行数值模拟并对区域划分方法进行验证。

高强度船体结构用钢 EH36超厚板焊接工艺研究

高强度船体结构用钢 EH36超厚板焊接工艺研究赵洁;徐得志;涂永彬【摘要】为研究船用高强钢EH36100 mm厚拼板平对接焊焊接工艺,应用埋弧自动焊,选择合适的焊接参数,制定焊接工艺,对焊接接头进行力学性能试验,试验结果证明,该工艺能满足深水三用工作船对船体局部强度的要求,成功解决了船用高强钢超厚板的焊接工艺难题。

%In order to study the thick plate flat butt welding process of the high strength marine steel EH 36 100 mm, the pa-per has utilized the auto submerged arc welding , selected the appropriate welding parameters and welding procedure , as well as realized the welding joints mechancal test .The results showed that ,the process can satisfy with local strength requirements for the Anchor Handling Towing Supply ( AHTS) vessel work in deep seawater .【期刊名称】《船海工程》【年(卷),期】2014(000)003【总页数】4页(P44-47)【关键词】焊接工艺;残余应力;高强钢【作者】赵洁;徐得志;涂永彬【作者单位】武汉交通职业学院,武汉430065;武汉交通职业学院,武汉430065;武昌船舶重工有限责任公司,武汉430064【正文语种】中文【中图分类】U671.83随着三用工作船作业水深的不断增加,半潜平台锚和锚链对大型拖缆机的工作负荷不断增加,导致船体对局部强度的要求越来越高,同时考虑到空船重量,普通强度船体用钢的强度难以满足船舶功能要求,从而使得高强度船体结构用钢越来越受到设计者的青睐,应用日趋广泛。

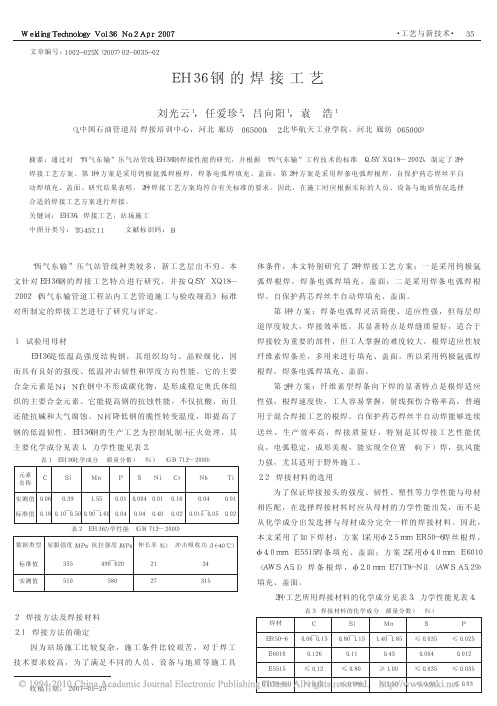

EH36钢的焊接工艺

焊, 自保护药芯焊丝半自动焊填充、盖面。

第1种方案: 焊条电弧焊灵活简便、适应性强, 但每层焊

道厚度较大, 焊接效率低。其显著特点是焊缝质量好, 适合于

焊接较为重要的部件, 但工人掌握的难度较大, 根焊适应性较

纤维素焊条差, 多用来进行填充、盖面。所以采用钨极氩弧焊

根焊, 焊条电弧焊填充、盖面。

第2种方案: 纤维素型焊条向下焊的显著特点是根焊适应

相匹配, 在选择焊接材料时应从母材的力学性能出发, 而不是

从化学成分出发选择与母材成分完全一样的焊接材料。因此,

本 文 采 用 了 如 下 焊 材 : 方 案1采 用!2.5 mm ER50- 6焊 丝 根 焊 ,

!4.0 mm E5515焊 条 填 充 、 盖 面 ; 方 案2采 用!4.0 mm E6010

当焊完一层后, 应用钢丝刷和角向磨光机清理焊道表面后 才能进行下一层焊接; 如采用定位焊固定管口, 则应采用与根 焊相同的焊材和焊接方法, 且焊接工艺参数也应与根焊相同。 管口组对的定位焊缝长度为30 ̄40 mm, 沿圆周均布。

施 焊 的 环 境 应 符 合 下 列 要 求 : 当 采 用TIG焊 时 , 风 速 应 小 于2 m/s; 采 用 低 氢 型 焊 条 时 , 风 速 应 小 于5 m/s; 其 它 焊 接 方 法风速应小于8 m/s; 环境温度应高于0 ℃。施焊环境不符合上

( AWS A5.1) 焊 条 根 焊 , !2.0 mm E71T8 - Ni1 ( AWS A5.29)

填充、盖面。

2种工艺所用焊接材料的化学成分见表3, 力学性能见表4。

表3 焊接材料的化学成分 ( 质量分数) ( % )

焊材

C

Si

Mn

高强度结构用钢焊接施工工艺规范

1 范围本规范规定了船用高强度结构用钢(简称高强钢)焊接施工中的焊接前准备、人员、工艺要求、工艺过程和检验。

本规范适用于钢种牌号为AH32、DH32、EH32和AH36、DH36、EH36等,且板厚≤50mm。

应用于各类船体建造及其他焊接件的生产。

2 规范性引用文件3 焊接前准备3.1高强钢材料高强钢含合金元素总量≤5 %,屈服强度为(300~450)MPa的船用低合金结构钢,具有强度高、综合机械性能好、加工性和焊接性好的特点。

3.2 焊接材料3.3 焊接坡口高强度钢全熔透焊缝的坡口形式按《焊缝坡口型式》要求。

4 人员4.1 凡参与高强度钢焊接的焊工,必须是经过专业培训和考试,在取得有关船级社资格证书后,方能参与相应等级的高强度钢焊接。

4.2 从事高强度钢作业的装配、定位焊工,必须是经过专业培训和考试。

4.3 焊工上岗前必须带好一切必备工具。

如:榔头、钢丝刷等。

5 工艺要求5.1 切割、装配要求5.1.1 装配定位焊所用的焊条、焊丝,应与被焊母材材质相匹配。

5.1.2 装配定位焊焊缝长度不得小于50mm,定位焊之间间距300mm左右。

有坡口的定位焊焊缝高度不得高于坡口深度的一半。

5.1.3 高强度钢在装焊过程中,不允许在钢板上随意引弧或电弧闪击,若不慎发生后,应进行焊接修补,焊缝修补长度不小于50mm并磨平。

5.1.4 装配工在拆除“吊马”、“装配马”或胎架时,应先在“吊马”、“装配马”或胎架角钢的根部距钢板约10 mm处切割,然后采用碳弧气刨将剩余部分刨平、磨光。

若发现钢板表面由于切割受损时,应进行焊接修补、磨平。

5.1.5 对于使用砂轮进行磨削修整焊缝时,其磨削处不得形成凹坑5.2 高强度钢所用焊接材料的使用要求5.2.1 高强度钢所用的焊接材料使用前,需按规定进行烘焙、保温,烘焙、保温时间应记录在册。

5.2.2 领用焊条时必须带好保温筒储放,焊接过程中,若焊条冷却或环境温度低于零度,保温筒必须接上电源。

高强钢EQ56和EH36焊接工艺

Amps or WFS

1.2

DCEP 140~150A

1.2

DCEP 140~150A

1.2

DCEP 160~170A

BACK GOUGING

1.2

DCEP 150~160A

1.2

DCEP 150~160A

1.2

DCEP 150~160A

Volts

24~25V 24~25V 24~25V

21~22V 21~22V 21~22V

高强钢 EQ56 和 EH36 焊接工艺

李刚,张涛,相珺

辽宁工程技术大学材料科学与工程学院,辽宁阜新 (123000)

E-mail:zhangtao6510337@

摘 要:本文通过对 EQ56 和 EH36 之间的焊接性进行分析,以及对 EQ56 和 EH36 之间进 行焊接工艺评定试验,分析了不同的焊接工艺对焊缝金属、热影响区和母材金属组织和性能 的影响。试验结果表明,EQ56 和 EH36 焊接接头的性能均能满足要求。不同焊接工艺对接 头低温冲击性能和热影响区的硬度影响较大,而对接头强度和抗裂性能影响不大。 关键词:超高强度钢 EQ56;高强度钢 EH36;焊接;焊接工艺评定

Class

Volts

CHE58-1

3.2

DCEP

100~110A

19~20V

CHE58-1

4.0

DCEP

180~190A

23~24V

CHE58-1

4.0

DCEP

160~170A

22~23V

BACK GOUGING

CHE58-1

4.0

DCEP

120~130A

20~21V

CHE58-1

49mm船用大厚度EH36钢板如何焊接最高效?

主要对49mm船用大厚度EH36钢板的焊接工艺进行研究。

将FCB法与单丝埋弧焊两种不同的焊接工艺结合在一起,钢板正面采用FCB法一次性焊接可以得到32mm的熔深,反面碳弧气刨后利用单丝埋弧焊焊接5道即可。

该工艺的成功应用,实现了40万t VLOC矿砂船49mm大厚度EH36钢板的高效焊接,为甲板分段快速建造作出了重要贡献。

1 序言随着造船技术的快速发展和市场需求的转变,建造的船舶吨位越来越大,一般强度级别的A/B级钢板已不能满足用户和市场的需求,因此在船舶建造中使用DH/EH等级的高强度钢越来越多。

本文中49mm船用大厚度EH36钢的高效焊接工艺研究,主要针对上海外高桥造船有限公司在建产品40万t VLOC矿砂船甲板分段的焊接。

由于板厚达49mm,超过FCB法38mm的最大焊接厚度,通常只能采用单丝埋弧焊(SAW)双面焊接,此方法不能有效利用平直车间流水线的FCB法焊接拼板、纵骨安装及16电极高速焊工位的优势,导致生产效率低。

为了充分利用FCB法焊接流水线作业的优势,提高生产效率,将现有的FCB法工艺进行创新升级,针对49mm厚EH36钢进行FCB法+SAW混合焊工艺可行性进行研究。

FCB法是在平面分段流水线上进行拼板焊接的一种高效焊接方法,其原理是在铜衬垫上撒上一层底层焊剂,并将其紧贴在焊件的坡口背面,在表面用两个或三个电极进行埋弧焊的一种高效焊接工艺。

2 焊接性分析(1)母材的焊接性EH36高强度钢的化学成分见表1。

根据国际焊接学会的碳当量公式,计算得到EH36高强度钢的Ceq=0.41%。

当Ceq=0.41%〜0.6%时,钢的淬硬倾向逐渐增加,属于有淬硬倾向的钢,再加上此钢对低温冲击性能具有较高的要求,因此EH36高强度钢要获得满意的焊缝,必须采取相应的措施:①采取合适的焊接工艺。

②选择合理的焊接材料。

③选择合理的焊接参数。

(2)焊接材料的选用EH36钢屈服强度≥355MPa、抗拉强度≥490MPa,而焊接材料应选择与母材等级相匹配的焊材,因此正面FCB法焊接材料选用日本神钢焊丝(3Y级),牌号为US-36,规格分别为φ4.8mm、φ6.4mm;表面焊剂为PF-I55E、背面焊剂为PF-I50R。

eh36钢的焊接工艺

eh36钢的焊接工艺eh36钢是高强度低合金结构钢,具有较高的耐磨性能,以及良好的力学性能。

由于其特殊的化学成分和表面结构,它广泛用于船舶和海洋工程领域。

焊接eh36钢时,一定要根据其特殊的材料特性进行适当的处理,以保证焊接质量。

一、焊接方法1、eh36钢的焊接方法主要采用氩弧焊、电弧焊和激光焊。

由于eh36钢的特殊性,如果使用氩弧焊,要求焊接温度较低,焊接时间较长,可能会导致材料开裂。

因此,在实际生产中,氩弧焊技术不常用。

电弧焊和激光焊都可以快速、高效地焊接eh36钢,但是电弧焊技术比激光焊技术更加经济。

2、eh36钢的焊接工艺主要分为预处理工艺、焊接工艺、后处理工艺。

(1)预处理工艺:在eh36钢焊接前,应对焊接部位进行清理,去除污染物和油脂,以提高焊接质量。

焊接工艺也要根据eh36钢的特殊性选择适当的焊条,以减少焊接后材料的热影响。

(2)焊接工艺:在eh36钢的焊接过程中,应注意焊接参数的选择,如焊接电流、焊道宽度和焊接时间等,以保证焊接质量。

(3)后处理工艺:eh36钢焊接后,要进行适当的热处理和冷却处理,以确保材料的机械性能和抗腐蚀性。

二、焊接技术1、焊接技术的控制:eh36钢的焊接技术必须严格控制,以确保焊接质量。

最常用的焊接技术是电弧焊,在焊接时应选择适当的焊条,并注意控制焊接电流,以防止材料的热影响。

2、焊接工艺的要求:在eh36钢焊接时,要求焊接工艺的把握要稳定,焊接参数的变化要符合焊接工艺的要求,以保证焊接质量。

3、焊接检查:eh36钢焊接后,要进行熔核检查和外观检查,以确保焊接质量。

总之,eh36钢的焊接工艺要根据eh36钢的特殊性进行适当的处理,以保证焊接质量。

此外,在焊接时,还要注意熔核检查、外观检查等,以确保焊接工艺的质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

深潜水母船EH36钢板加工、装、焊及验收技术要求为保证120mm厚EH36船板装焊件(以下简称EH36)的装、焊质量制定本要求,并作为(E36)的验收技术要求执行。

1.材料

EH36船用高强钢板120*2400*9100

2.预处理

2.1 钢板下料后单张钢板校平,钢板不平度小于2mm/m

3. 钢板过度坡口

3.1钢板过度坡口按图纸(附件1)要求执行。

3.2 钢板过度坡口应采用冷加工方法制出,接刀处应光顺过度,粗糙度小于0.15mm。

4. 钢板的组装

4.1 钢板的焊接坡口应加工为U 形其要求及拼板组装见图纸(附件1)。

4.2 焊接坡口对接组装的不平度小于1mm。

4.3 点焊焊条J507φ4mm,点焊焊道长度不小于50mm。

点焊时应预热到规定温度。

4.5 安装同厚度、同坡口形式的引弧板。

5.焊接

5.1焊工要求

5.1.1须持有经船级社或压力容器颁发或承认的《焊工合格证书》的焊工方可施焊。

5.2焊前要求

5.2.1 焊接材料及焊接参数见附件2。

5.2.2坡口两侧20~30mm打磨,清除油污、水分等;

5.2.3焊剂必须经300~350℃焙烘1~2小时,领用焊剂不得超过4小时,在使用过程中须保证焊剂清洁;焊条按规定严格焙烘、领用。

5.2.4焊丝应干燥,无油、锈等;

5.2.5焊接母材须以电加热方式预热至150~200℃,方可进行施焊。

5.3.焊接要求

5.3.1凡每层焊道焊毕,均应保证焊道清洁,不得有夹渣、气孔等缺陷,如有缺陷,须立即消除后,方可施焊;

5.3.2为避免焊接应力集中,每层焊道须保证向内圆滑光顺过度;

5.3.3焊接过程中,应根据焊接变形量情况,调整正反面焊接顺序,以确保焊后平整度;

5.3.4反面气刨清根确定无缺陷后,打磨至金属光泽,方可继续施焊;

5.3.5构件正反两侧盖面焊接,均应采用退火焊工艺(即盖面焊道由两侧逐次焊至中间,保证最后一道盖面焊道居于盖面焊道正中);

5.3.6所焊构件,应连续施焊,一次焊毕。

整个焊接过程焊道间温度范围150-250℃。

5.4.焊后处理

5.4.1 电加热至200~250℃,保温2小时,保温材料满覆盖缓冷。

6.检验

6.1 焊缝余高磨平;焊缝表面磨平后,不得有裂纹、夹渣、未融合、气孔等缺陷;

6.2钢板的焊后平整度不大于2/1000 mm。

6.3焊缝须进行超声波探伤,按CB/T3559-94《船舶钢焊缝手工超声波探伤工艺和质量分级》做出级别评定,要求达到Ⅱ级合格并对整道焊缝进行100%检测。

6.4 下料加工、焊接后的钢板外形尺寸误差不大于2/1000mm。

编制 校对 批准

2010-11-16

附件2

坡口形式图及焊材、焊接参数表。