膜基结合力的划痕法实验分析(1)

细胞划痕实验报告讨论(3篇)

第1篇一、实验背景细胞划痕实验是一种常用的细胞生物学实验方法,主要用于研究细胞迁移、增殖和细胞间通讯等生物学过程。

通过在细胞培养板上划痕,模拟细胞在伤口愈合和组织修复过程中的行为,从而研究细胞迁移能力。

本实验旨在探究细胞在不同条件下的迁移能力,为细胞生物学研究提供实验依据。

二、实验目的1. 了解细胞划痕实验的基本原理和方法。

2. 掌握细胞划痕实验的操作技能。

3. 分析细胞在不同条件下的迁移能力。

三、实验原理细胞划痕实验是通过在细胞培养板上划痕,模拟细胞在伤口愈合和组织修复过程中的行为,从而研究细胞迁移能力。

实验过程中,细胞在划痕区域受到损伤,随后会启动一系列信号传导和基因表达,使细胞向划痕区域迁移,填补损伤区域。

四、实验材料与仪器1. 材料与试剂:- 细胞培养板- 细胞培养液- 划痕工具(如:微针)- 染料(如:结晶紫)2. 仪器:- 光学显微镜- 相机- 细胞培养箱- 恒温培养箱五、实验步骤1. 将细胞接种于细胞培养板,培养至一定密度。

2. 使用划痕工具在细胞培养板上划痕。

3. 用PBS清洗细胞培养板,去除划痕区域周围的细胞。

4. 加入适量染料,使细胞染色。

5. 将细胞培养板放入光学显微镜下观察并拍照。

6. 比较不同条件下的细胞迁移能力。

六、实验结果与分析1. 结果展示通过观察实验结果,发现不同条件下的细胞迁移能力存在差异。

在正常培养条件下,细胞迁移能力较强;而在抑制细胞迁移的条件下,细胞迁移能力明显减弱。

2. 结果分析(1)细胞迁移能力与细胞密度相关。

在较高细胞密度下,细胞迁移能力减弱,可能是因为细胞之间的相互抑制。

(2)细胞迁移能力与细胞类型相关。

不同类型的细胞具有不同的迁移能力,如上皮细胞和间质细胞。

(3)细胞迁移能力与细胞生长条件相关。

在适宜的生长条件下,细胞迁移能力较强。

(4)细胞迁移能力与细胞信号通路相关。

抑制细胞信号通路,如RhoA、MAPK等,可降低细胞迁移能力。

七、结论细胞划痕实验是一种研究细胞迁移能力的重要方法。

《Al-Nd合金镀层及微弧氧化膜的制备与性能研究》

《Al-Nd合金镀层及微弧氧化膜的制备与性能研究》篇一摘要:本文针对Al-Nd合金镀层及微弧氧化膜的制备工艺、结构特征和性能进行了系统研究。

通过多种实验方法,探讨了制备过程中各参数对镀层及膜层性能的影响,并对结果进行了分析讨论。

本研究旨在为相关领域的科研与实际应用提供理论依据和技术支持。

一、引言随着科技的发展,金属表面处理技术日益受到重视。

Al-Nd 合金镀层因其良好的耐腐蚀性、高硬度及优良的机械性能,在航空航天、汽车制造、电子封装等领域有着广泛的应用。

微弧氧化技术作为一种新兴的表面处理技术,能够在金属表面形成一层致密、结合力强的陶瓷膜层,显著提高金属的耐腐蚀性和硬度。

因此,对Al-Nd合金镀层及微弧氧化膜的制备与性能进行研究具有重要的现实意义。

二、实验材料与方法1. 实验材料实验所使用的Al-Nd合金材料,以及相关的化学试剂和设备。

2. 制备方法(1)Al-Nd合金镀层的制备:采用特定的电镀工艺,通过控制电流密度、电镀时间等参数,在基体上制备Al-Nd合金镀层。

(2)微弧氧化膜的制备:利用微弧氧化设备,通过调整电解液成分、电压、时间等参数,在Al-Nd合金镀层上形成微弧氧化膜。

三、结果与讨论1. Al-Nd合金镀层的制备与结构特征通过控制电镀过程中的电流密度和时间,可以获得不同厚度和成分的Al-Nd合金镀层。

镀层表面光滑,结晶致密,具有良好的金属光泽。

XRD和SEM等分析手段表明,镀层中Al和Nd的分布均匀,无明显偏析现象。

2. 微弧氧化膜的制备与结构特征微弧氧化膜的制备过程中,电解液成分、电压和时间等参数对膜层的性能有着显著影响。

通过调整这些参数,可以获得不同厚度和性能的微弧氧化膜。

膜层表面光滑,结合力强,具有较高的硬度和耐腐蚀性。

XRD和SEM分析表明,膜层主要由氧化物组成,具有陶瓷般的结构特征。

3. 性能测试与分析(1)耐腐蚀性:通过盐雾试验和电化学腐蚀试验,发现Al-Nd合金镀层及微弧氧化膜均具有优异的耐腐蚀性。

微制造膜基结合力测量

THANK YOU !

膜基结合力的测量方法

膜基结合力的测量方法

4、基体拉伸法

作用力平行于膜基结合界面,界面结合强度 定义为涂层在基体上保持不脱落的最大剪切 应力。由于薄膜和基体的弹性模量不同,在 界面上将产生剪切应力,如果界面上用以维 持涂层-基体应变一致的剪切应力超过膜层 与基体的结合强度,就发生脱粘现象,由此 测得膜基结合力。

膜基结合力的测量方法

5、剥离法

膜基结合力的测量方法

其他测量方法还有: 超声波法、弯曲法、胶带剥离法 、热学法、核化法、电容法及X射 线衍射法等。

增强硅基薄膜膜基结合力的方法

硅基薄膜膜基之间的结合强度是影响薄

膜性能的重要指标, 在很大程度上决定

了该薄膜应用的可能性和可靠性。增强

硅基薄膜的膜基结合力的主要方法有:

1、划痕法

工作原理有声发射和摩擦力两种:用120° 的锥形金刚石压头在薄膜表面缓慢划动,并连续 不断地增加载荷,当载荷增加到一定数值时,薄 膜开始破裂,此时传感器会同时收到破裂时的声 发射信号和摩擦力变化数据,传到主机进行处 理, 这时的载荷即为临界载荷,用Lc表示,通常 就用Lc来表征薄膜的结合力。

增强硅基薄膜膜基结合力的方法

3、适当提高薄膜沉积温度。

薄膜之所以能附着在基体上,是由范德瓦 尔力、扩散附着、机械锁合、静电引力、化 学键力等综合作用的结果。基体温度的提高, 有利于薄膜和基体之间原子的相互扩散,有利 于界面化学反应的加速,有利于形成扩散附着 和化学键附着力,从而使得结合力有所增加。

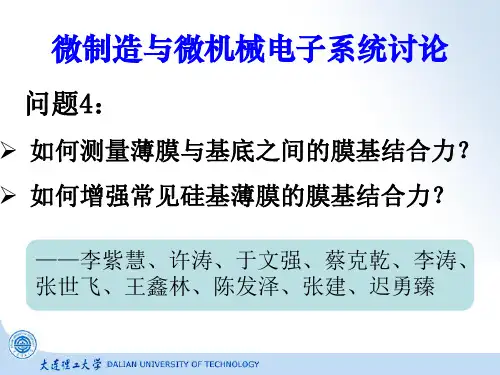

微制造与微机械电子系统讨论

问题4:

如何测量薄膜与基底之间的膜基结合力?

如何增强常见硅基薄膜的膜基结合力?

高温对含氢DLC_涂层的微观结构及力学性能的影响

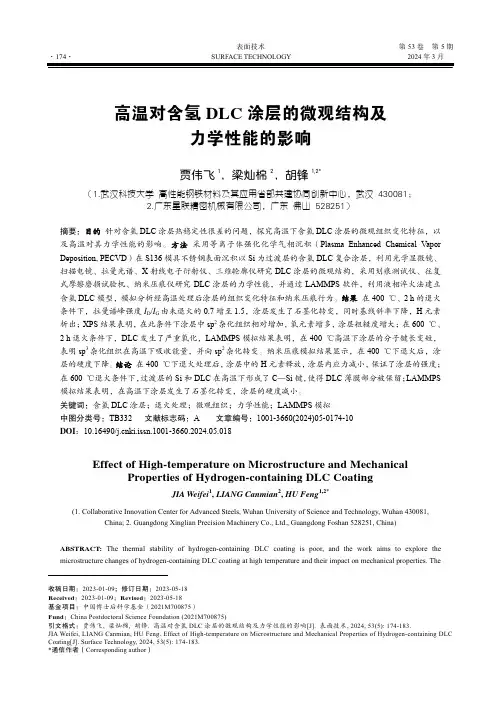

表面技术第53卷第5期高温对含氢DLC涂层的微观结构及力学性能的影响贾伟飞1,梁灿棉2,胡锋1,2*(1.武汉科技大学 高性能钢铁材料及其应用省部共建协同创新中心,武汉 430081;2.广东星联精密机械有限公司,广东 佛山 528251)摘要:目的针对含氢DLC涂层热稳定性很差的问题,探究高温下含氢DLC涂层的微观组织变化特征,以及高温对其力学性能的影响。

方法采用等离子体强化化学气相沉积(Plasma Enhanced Chemical Vapor Deposition, PECVD)在S136模具不锈钢表面沉积以Si为过渡层的含氢DLC复合涂层,利用光学显微镜、扫描电镜、拉曼光谱、X射线电子衍射仪、三维轮廓仪研究DLC涂层的微观结构,采用划痕测试仪、往复式摩擦磨损试验机、纳米压痕仪研究DLC涂层的力学性能,并通过LAMMPS软件,利用液相淬火法建立含氢DLC模型,模拟分析经高温处理后涂层的组织变化特征和纳米压痕行为。

结果在400 ℃、2 h的退火条件下,拉曼谱峰强度I D/I G由未退火的0.7增至1.5,涂层发生了石墨化转变,同时基线斜率下降,H元素析出;XPS结果表明,在此条件下涂层中sp2杂化组织相对增加,氧元素增多,涂层粗糙度增大;在600 ℃、2 h退火条件下,DLC发生了严重氧化,LAMMPS模拟结果表明,在400 ℃高温下涂层的分子键长变短,表明sp3杂化组织在高温下吸收能量,并向sp2杂化转变。

纳米压痕模拟结果显示,在400 ℃下退火后,涂层的硬度下降。

结论在400 ℃下退火处理后,涂层中的H元素释放,涂层内应力减小,保证了涂层的强度;在600 ℃退火条件下,过渡层的Si和DLC在高温下形成了C—Si键,使得DLC薄膜部分被保留;LAMMPS 模拟结果表明,在高温下涂层发生了石墨化转变,涂层的硬度减小。

关键词:含氢DLC涂层;退火处理;微观组织;力学性能;LAMMPS模拟中图分类号:TB332 文献标志码:A 文章编号:1001-3660(2024)05-0174-10DOI:10.16490/ki.issn.1001-3660.2024.05.018Effect of High-temperature on Microstructure and MechanicalProperties of Hydrogen-containing DLC CoatingJIA Weifei1, LIANG Canmian2, HU Feng1,2*(1. Collaborative Innovation Center for Advanced Steels, Wuhan University of Science and Technology, Wuhan 430081,China; 2. Guangdong Xinglian Precision Machinery Co., Ltd., Guangdong Foshan 528251, China)ABSTRACT: The thermal stability of hydrogen-containing DLC coating is poor, and the work aims to explore the microstructure changes of hydrogen-containing DLC coating at high temperature and their impact on mechanical properties. The收稿日期:2023-01-09;修订日期:2023-05-18Received:2023-01-09;Revised:2023-05-18基金项目:中国博士后科学基金(2021M700875)Fund:China Postdoctoral Science Foundation (2021M700875)引文格式:贾伟飞, 梁灿棉, 胡锋. 高温对含氢DLC涂层的微观结构及力学性能的影响[J]. 表面技术, 2024, 53(5): 174-183.JIA Weifei, LIANG Canmian, HU Feng. Effect of High-temperature on Microstructure and Mechanical Properties of Hydrogen-containing DLC Coating[J]. Surface Technology, 2024, 53(5): 174-183.*通信作者(Corresponding author)第53卷第5期贾伟飞,等:高温对含氢DLC涂层的微观结构及力学性能的影响·175·hydrogen-containing DLC composite coating with Si as the transitional layer was deposited on the surface of S136 stainless steel by plasma enhanced chemical vapor deposition (PECVD). The microstructure of DLC coating was investigated by optical/scanning electron microscopy, Raman spectroscopy, XPS (X-ray photoelectron spectroscopy) and three-dimensional profiler, the mechanical properties of DLC coating were studied by scratch, reciprocating friction wear and nano-indentation experiment, and the nano-indentation experiment behavior of DLC coating was simulated by LAMMPS to analyze the microstructure characteristics in annealing. The coating was subject to annealing conditions of 400 ℃for 2 hours and 600 ℃for 2 hours. Under the former condition, Raman spectroscopy showed an increase in the intensity ratio of the I D/I G peaks from0.7 to 1.5, indicating graphitization transition, accompanied by a decrease in baseline slope and H element segregation. XPSanalysis revealed an increase in sp2 hybridization and oxygen content in the coating under this condition, as well as an increase in surface roughness. At 600 ℃, severe oxidation of the DLC coating was observed. Under that condition, the matrix stainless steel was also oxidized. Molecular dynamics simulations using LAMMPS suggested a decrease in molecular bond length at 400 ℃high temperature. The three-dimensional profile test showed that the roughness under the unannealed condition was mainly from the large particles produced during deposition. At 400 for 2℃h, the coating had the minimum surface roughness. At this time, some large particles in the coating structure fell off, and the coating was basically completely damaged at 600 for℃ 2 h. The roughness was mainly from the original stainless steel roughness. The scratch test showed that under the condition of 400 for℃2 h, due to the release of the internal stress of the coating and the tighter bonding of the transition layer, the coating had the bestbonding effect with the substrate and was the least likely to fall off. The statistical results of LAMMPS simulation showed that the chemical bonds of the original DLC model tended to become shorter after annealing at high temperature. Relative to the unannealed DLC coating, the mechanical properties of DLC coating were best under 400 for℃ 2 h. Under this condition, the precipitation of mixed H elements in the coating led to the transformation of the original C—H sp3 structure, which occupied a large space to the smaller C—C sp3 and C—C sp2 structure, releasing internal stress in the coating, while ensuring the strength.The nano-indentation experiments showed that the elastic recovery and hardness of the coating were the highest at 400 for℃ 2 h, compared with that at other annealing temperature. The structure of the DLC coating containing hydrogen changed due to the precipitation of H element at 400 ℃. On the one hand, the coating structure changed from sp3 to sp2 due to high temperature, and on the other hand, the precipitation of H element changed the original C—H sp3 to C—C sp3, reducing the internal stress of the coating and improving the mechanical properties. The coating is basically damaged at 600 for 2 h, but the substrate still℃retains part of the coating. This is because the transition layer Si reacts with the coating to improve the heat resistance of the remaining coating. Molecular dynamics simulations using LAMMPS showed that the coating undergoes a graphitization transition at high temperature, leading to a reduction in its hardness.KEY WORDS: hydrogen-containing DLC coating; annealing treatment; microstructure; mechanical properties; LAMMPS simulationDLC(Diamond-Like Carbon,类金刚石碳,简称DLC)涂层材料具有超高硬度、低摩擦因数、优良化学稳定性等特点,广泛应用于机械、电子、生物医学等领域[1-3]。

常用测试方法

(1)结合力:①锉刀试验。

根据GB/T13913—92,利用热震试验和锉刀试验评价镀层的结合力。

样品在250℃±10℃的电炉内保温1h时,取出后立即投入冷水中,反复进行20次,试样表面仍然完好,无起皮和剥落现象;利用锉刀沿450锉去非主要表面,露出基体金属与镀层的界面,镀层不起皮,说明镀层的结合力良好。

②胶纸试验。

锋利刀片在测试面上割10×10个1×1mm 的方格,用思高牌 3M 600胶纸粘牢刻割处,一分钟后再同一位置撕扯二次。

判定标准:外观无剥落/起皮现象,且附著力在4B级或以上才为合格。

附:著力级别判定方法5B级——割线旁相当光滑,网格上无方格涂层脱落4B级——片状涂层脱落或损伤的面积小于5%3B级——片状涂层脱落或操作的面积在5%-15%之间2B级——片状涂层脱落或操作的面积在15%-35%之间或:10mm×10mm的阳极氧化膜上,以1mm为间距,用锋利的刀刃划出大小均匀的100个小方格(划痕深度控制在保证膜下基体金属暴露),统计膜脱落的小方格的个数n1后,在膜上的划格区域贴上宽度为24mm的透明胶带,并用重为1500g的钢块推轧5次以保证胶带与膜层之间紧密结合,之后立即用一垂直膜面的力将胶带揭起,并再次统计膜脱落的小方格的个数n2。

评级方法如下:采用百分制,膜结合力分数G=100-(n1+n2)。

③分别用锯磨实验和划痕实验检测四种微弧氧化膜的结合力。

锯磨实验是用手锯锯断试样以检测膜层的结合力,观测表面膜是否出现起泡或剥落。

膜层如无起泡或剥落为合格,否则为不合格。

用划痕实验检测四种膜层的结合力时,用刀片在表面膜上划出间隔3mm的4-6条平行线,划线的压力应使刀片一次划穿膜层直至基体。

划痕后观察试样表面的膜层在划口处是否出现剥落。

如膜层未剥落为合格,否则为不合格。

(2)孔隙率:①由于镁合金上镀层孔隙率没有标准测定方法,本文采用两步法测定。

将用侵蚀液(150g/L氯化钠,10g/L明胶)润湿的试纸贴于样品的表面30min,并保持湿润状态,之后将碱性镁试剂(0.001g镁试剂I溶于100mL的2mol/L氢氧化钾中)滴于试纸上,清点试纸上或样品表面的天蓝色斑点,单位面积上的斑点数即为孔隙率。

划痕介绍PPT演示课件

P. J. Burnett and D. S. Rickerby, Thin Solid Films, 154 (1987) 403-416 Thin Solid Films, 157 (1988) 233-254

//// 涂层失效特征 Scratch Test

张应力

压应力

PVD AISI 316 (10 µm) Lc = 28 N

• 解决方法: –预先测量试样表面形貌,用以纠正实际划痕过程中的 穿透深度

• 实施步骤: –进行试样形貌的预扫描: • 应用可以忽略的恒定小载荷 • 划痕测试前进行 • 在划痕测试点原位进行

Depth (um) Fn (N)

Depth (um)

////

Fn (N)

预扫描-实际试样表面形貌

预扫描

20

Pd 临界载荷 12.35 N

Fn 失效形貌

Ft

m

AE

//// CSM 划痕力学反馈系统

应用力学反馈系统,划痕测试才能够根据材料表面形貌精 确地控制正向载荷加载

所有 CSM 划痕测试仪器都具备力学反馈 系统

//// CSM 划痕力学反馈系统

圆柱形试样横截面恒定载荷划痕示例

实际载荷不恒定

不具备力学反馈

• 材料在某一临界载荷处失效

• 临界载荷可以由以下信号测量:

– 由仪器自带光学显微镜观察 – 声发射数据 (MST 和 RST) – 穿透深度数据 – 摩擦力数据

Motion Scratch Click Here

//// 划痕测试

穿透深度传感器

正向载荷 F 恒定加载

N 渐进式 / 递减式加载

摩擦力传感器

-10

20

D1

膜厚对(Ti,Al)N涂层微结构、机械性能及切削特性的影响

膜厚对(Ti,Al)N涂层微结构、机械性能及切削特性的影响苏永要;胡荣;王锦标;冯桐;鲜济遥【摘要】利用蒸发与磁控溅射二元组合源设备,通过控制沉积时间在钨钴类硬质合金螺纹刀表面制备了不同膜厚的(Ti,Al)N涂层.采用X射线衍射仪、扫描电镜、能谱仪、维氏显微硬度计、洛氏硬度计和摩擦试验机考察了涂层厚度对涂层微观结构、表面形貌、元素组成、显微硬度、膜-基结合力及摩擦磨损性能的影响,并通过切削40Cr钢材研究了涂层刀具的切削特性.结果表明,沉积6h所得涂层(膜厚约5.0 μm)的复合硬度(涂层+基材的显微硬度)显著高于沉积2h(膜厚约1.8 μm)所得涂层,但膜-基结合力更弱,磨耗速率更快.【期刊名称】《电镀与涂饰》【年(卷),期】2016(035)018【总页数】5页(P990-994)【关键词】氮化钛铝;涂层;钨钴类硬质合金;刀具;厚度;磁控溅射;真空镀;摩擦学【作者】苏永要;胡荣;王锦标;冯桐;鲜济遥【作者单位】重庆文理学院新材料技术研究院,重庆402160;重庆市高校微纳米材料工程与技术重点实验室,重庆402160;重庆文理学院新材料技术研究院,重庆402160;重庆文理学院新材料技术研究院,重庆402160;重庆市高校微纳米材料工程与技术重点实验室,重庆402160;重庆文理学院新材料技术研究院,重庆402160;重庆文理学院新材料技术研究院,重庆402160【正文语种】中文【中图分类】TG174.444;TB43First-author’s address:Research Institute for New Material Technology, Chongqing University of Arts and Sciences, Chongqing 402160, China (Ti,Al)N涂层是在TiN涂层基础上发展起来的一种三元涂层,Al元素的加入使其具有更高的硬度、高温抗氧化能力及红硬性[1-4],被广泛应用于交通运输、机械制造、航空航天等领域。

纳米划痕仪测结合力原理

纳米划痕仪测结合力原理

纳米划痕仪是一种用于测量材料表面硬度和结合力的仪器。

它基于一种称为纳米划痕测试的方法,通过在材料表面施加微小的力量并测量产生的划痕来评估材料的性能。

纳米划痕仪的工作原理可以简单地描述为以下几个步骤:首先,仪器会使用一个纳米尖端来施加一个小的力量在材料表面上。

这个力量通常在纳牛顿级别,足够小以避免对材料造成显著的损伤。

然后,纳米尖端会在材料表面上划出一个微小的痕迹。

这个划痕的形状和深度可以提供关于材料硬度和结合力的重要信息。

纳米划痕仪通过测量划痕的形状和深度来评估材料的性能。

通常,仪器会使用一种称为原子力显微镜的技术来观察和测量划痕。

原子力显微镜可以在纳米级别上测量材料表面的形貌和拓扑结构,从而提供高分辨率的划痕图像。

通过分析划痕的形状和深度,可以得出关于材料硬度和结合力的重要信息。

例如,如果划痕较浅且形状较宽,这可能意味着材料较软或结合力较弱。

相反,如果划痕较深且形状较窄,这可能表示材料较硬或结合力较强。

纳米划痕仪在材料科学和工程领域中具有广泛的应用。

它可以用于评估不同材料的硬度、强度和耐磨性,从而帮助科学家和工程师选择合适的材料用于特定的应用。

此外,纳米划痕仪还可以用于研究

材料的微观结构和力学性能,为材料设计和制造提供重要的参考。

纳米划痕仪是一种用于测量材料表面硬度和结合力的重要工具。

它通过施加微小的力量并测量产生的划痕来评估材料的性能。

通过分析划痕的形状和深度,可以得出关于材料硬度和结合力的重要信息。

纳米划痕仪在材料科学和工程领域中具有广泛的应用,为材料设计和制造提供重要的参考。

细胞划痕实验

细胞划痕实验

细胞划痕实验是一种常用的细胞迁移实验方法,通过创造人工“划痕”来观察细

胞在愈合过程中的迁移和增殖情况,从而研究细胞间的相互作用、信号传导和细胞迁移的机制。

实验原理

在细胞划痕实验中,首先在细胞培养皿中种植一层细胞,在细胞形成单层后,

用刮刀等工具在细胞层中划一条“刀痕”,即人工划伤细胞层。

然后观察细胞在划痕

区的迁移和增殖情况,通过比较划痕前后细胞的变化,可以研究细胞迁移、增殖和愈合过程中的生物学机制。

实验步骤

1.预处理细胞:培养所需的细胞株,并保证细胞活性和纯度。

2.细胞接种:将细胞接种在培养皿中,培养至细胞形成单层。

3.划痕操作:使用刮刀等工具在细胞层中划一条“刀痕”,注意操作要轻

柔并且一致。

4.图像记录:立即在划痕前后拍摄图像,并在不同时间点继续记录细胞

迁移和增殖的情况。

5.数据分析:根据不同时间点的图像,量化分析细胞迁移距离和细胞密

度等指标。

结果解读

通过细胞划痕实验,可以观察到划痕区域细胞的迁移、增殖及愈合情况。

通常,划痕后细胞会向划痕区域迁移,填补伤口,形成新的细胞层。

通过比较不同处理组的细胞迁移速度、距离和形态等指标,可以揭示细胞因子、信号通路等对细胞迁移的调控机制。

应用领域

细胞划痕实验在癌症转移、组织再生、损伤修复等研究领域具有广泛的应用。

在癌症转移研究中,可以通过划痕实验检测抗转移药物的疗效;在组织工程和再生医学中,可以评估生物材料对细胞迁移和愈合的影响。

细胞划痕实验是一种简单有效的细胞迁移实验方法,虽然存在一些局限性和技

术挑战,但在研究细胞迁移和增殖等问题上仍具有重要的应用意义。

划痕试验法表征薄膜涂层界面结合强度

W=

If 2E

["f #c

f

L

c/(I

fd

c

)]2

式(3 )变形可得

(3 )

式中

L c = #dc"cf(2I f E f W )1/2

(4 )

L c ———临界载荷

#c ———临界载荷 L c 作用下的压头与薄膜-

基体组合体之间摩擦系数

d c ———临界载荷 L c 作用下的划痕宽度 显然,影响 L c 的因素有:

薄膜及界 面 层 同 时 受 到 剪 应 力 和 张 应 力 的 联 合 作

用,应变能以形成界面层裂纹和使薄膜- 基体分离 两种主要形式释放出来. laugie 将产生这种界面失 效的应力 ! 与此界面的粘附能 W 联 系 起 来 并 给 出[4 ]:

W=

1 2

I

f!2/E f

(1 )

式中 W ———膜- 基界面的粘附能

内也已陆续引进、研制和生产了多种划痕试验机. 中科院兰州化学物理研究所和大连理工大学起草制

定了《气 相 沉 积 薄 膜 与 基 体 附 着 力 的 划 痕 实 验 法 》

(J B!T8554 -1997 )于1998 年1 月开始实施[4 ,5 ].

! 划痕试验法原理

!"! 划痕试验法简介 划痕试验法是用一个直径约200 "m 的半球形

d ———划痕宽度 将式(2 )代入式(1 ),得

(2 )

具体列于表1 中.

表1 影响临界载荷 !c 的因素 Tab .1 Factors of i nfl uence critical load

固有参数

外来参数

加载速度 基体性质

划痕速率 基体硬度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

书山有路勤为径,学海无涯苦作舟

膜基结合力的划痕法实验分析(1)

用划痕实验探索了综合表征膜基结合力的方法。

在瑞士CSM 仪器的微划痕测试仪(Micro2Scratch Tester,MST 划痕仪) 对真空多弧离子镀设备制备的WC2Co/TiN 膜基结合力进行划痕实验,系统地介绍了如何利用MST 划痕仪所测的声发射数据、摩擦力数据及光学、电子扫描划痕形貌来综合评定膜基结合力, 并用WS292 划痕仪对评定结果进行验证。

在金刚石压头沿着薄膜表面线性加载法向载荷的过程中,薄膜会出现微裂纹、破裂、从基体剥离、塑性失效(犁沟) 等(以下称之为结合失效) 。

当薄膜出现结合失效时,声发射信号峰会突然增强,然而干扰声信号、弧离子镀薄膜中大颗粒的存在等也可能产生声发射信号峰,因而出现声发射信号峰值处的法向载荷可作为

临界载荷的初步评定值。

当摩擦因子为常量时,摩擦力- 法向载荷曲线为直线;当划痕过程中膜基结合失效时,摩擦因子发生变化,摩擦力突然变大或变小,在曲线上出现拐点,但拐点也会出现在大颗粒等异常位置加载处。

在MST 划痕仪上,采用光学显微镜可以跟踪观察声发射信号峰或拐点处的划痕形貌,用于修正临界载荷。

本研究采用声发射强度突然变化、切向摩擦力变化拐点及划痕形貌三种方

法综合评定临界载荷。

1、声发射强度突变时的临界载荷

图1 是不同磁过滤电流下沉积的TiN 膜样品,在MST 划痕仪划痕过程的声发射图谱。

从图可见,根据纵坐标的声发射信号峰值所对应的横坐标,初步判定A、B 样品的TiN 膜的临界载荷分别为2612N、28N。

但C 样品与D 样品的各存在三处声发射信号峰值,分别对应的横坐标为2414N、2514N、2613N 与917N、2510N、2713N。

声发射图谱存在多个峰值,声发射强度的突变异常问题。