再沸器设计

化工设计-再沸器的设计

1概述再沸器是蒸馏塔底或侧线的热交换器,用来汽化一部分液相产物返回塔内作气相回流,使塔内汽液两相间的接触传质得以进行,同时提供蒸馏过程所需的热量,又称重沸器。

1.1再沸器设备的研究现状再热器是广泛应用于石油、化工生产过程中的工艺设备。

目前国内外的工程上对再沸器的基本要求是操作稳定、调节方便、结构简单、加工制造容易、安装检修方便、使用周期长、运转安全可靠,同时也应考虑其占地面积和安装空间高度要合适。

目前我国再沸器技术基础研究仍然薄弱。

相对于国外先进水平,我国换热器产业在产品的基础研究和原理研究上存在较大的技术差距。

在换热器制造上,我国目前还以仿制为主。

由于在再沸器的相关计算等方面缺少大型专业化软件支持,使得我国对设计出来的再沸器产品无法准确预计其使用效果。

随着我国工业化和城镇化进程的加快,国内市场和出口市场对换热器的需求量将会保持增长,客观上为我国再沸器产业的快速发展提供了广阔的市场空间。

在石油、化工、电力、轻工、食品等行业仍然保持稳定增长,将对再沸器产业产生巨大的需求拉动。

1.2常见的再沸器类型再沸器可分为交叉流和轴向流两种类型。

在交叉流类型中,沸腾过程全部发生在壳程,常用的形式有釜式再沸器、内置式再沸器和水平热虹吸式再沸器。

在轴向流类型中,沸腾的再热蒸汽、气体或液体顺着轴向流动,热量载体与塔底产物的热量交换主要在管程进行,最常用的形式为立式热虹吸式再沸器。

当热虹吸式再沸器的循环量不够时,则使用泵来增加循环量,这时,称之为强制循环式再沸器。

强制循环式再沸器既可以为立式结构,也可以为水平结构。

在目前的化工工程中,最常用的再沸器为立式热虹吸式再沸器,其性能最稳定,节能效果较好,使用周期长,操作、维修费用较低,综合效率较高。

1.3再沸器的连接方式再沸器与换热管间有3种连接方式:焊接、胀接以及焊胀并用。

心连心化肥的再沸器采用的是焊接方式。

再沸器的运行效率受到温差应力、管壳程压力、介质腐蚀、流体腐蚀以及自身设计等因素的影响。

毕业设计(论文)-甲醇精馏再沸器设计

毕业设计(论文)-甲醇精馏再沸器设计1. 引言甲醇是一种广泛应用的有机化合物,在医药、化工等领域有着重要的用途。

甲醇的精馏过程是其中一种重要的分离方法,而再沸器作为精馏塔中的核心设备之一,对甲醇的分离效果有着重要影响。

本文旨在设计一个高效的甲醇精馏再沸器,提高甲醇的纯度和回收率。

2. 再沸器的作用和原理再沸器是精馏塔中的重要设备,其主要作用是将下塔的部分液体再次蒸发,并与上塔的汽液混合,增加塔内气液交换,从而提高分离效果。

再沸器一般为一个闭式容器,内部有加热元件,通过加热使液体蒸发并与塔内气相充分接触,以提高传质效果。

3. 设计要求甲醇精馏再沸器的设计要求如下:3.1 蒸发效率要高再沸器的主要作用是将下塔液体再次蒸发,因此其蒸发效率直接影响到分离效果。

设计中需要选择适当的加热元件和控制方法,确保再沸器蒸发效率高。

3.2 控制温度稳定由于甲醇的物性随温度变化较大,再沸器需要能够精确控制温度。

设计中需要选择合适的温度传感器和控温装置,以保证再沸器内的温度稳定在设定值附近。

3.3 与精馏塔连接紧密再沸器需要与精馏塔进行紧密连接,以确保液体的顺利转移和气液的有效交换。

设计中需要考虑再沸器与精馏塔的连接方式和密封性,以避免泄漏和传质效果不佳的问题。

4. 设计方案根据以上设计要求,本文设计了以下甲醇精馏再沸器方案:4.1 加热元件选择考虑到加热速度和控制精度,本设计采用电加热元件作为加热源。

电加热元件有较快的升温速度和较高的温度控制精度,能够满足再沸器的要求。

4.2 温度传感器和控温装置选择本设计选择了Pt100温度传感器作为温度测量元件,它具有较高的测量精度和稳定性。

控温装置采用PID控制算法,根据传感器测量到的温度值与设定值的偏差,调节加热元件的加热功率,以达到控制温度稳定的效果。

4.3 连接方式和密封性设计再沸器需要与精馏塔进行紧密连接,以确保气液的有效交换。

设计中采用法兰连接方式,并在连接处设置密封垫圈,以保证连接的密封性。

立式热虹吸再沸器设计

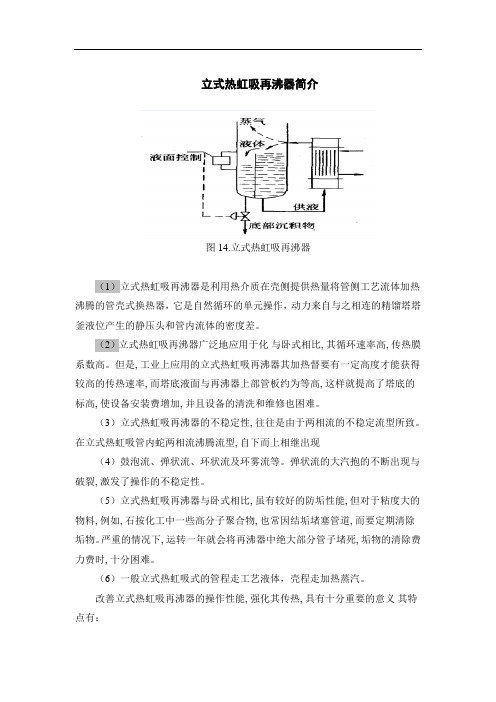

立式热虹吸再沸器简介图14.立式热虹吸再沸器(1)立式热虹吸再沸器是利用热介质在壳侧提供热量将管侧工艺流体加热沸腾的管壳式换热器,它是自然循环的单元操作,动力来自与之相连的精馏塔塔釜液位产生的静压头和管内流体的密度差。

(2)立式热虹吸再沸器广泛地应用于化与卧式相比, 其循环速率高, 传热膜系数高。

但是, 工业上应用的立式热虹吸再沸器其加热督要有一定高度才能获得较高的传热速率, 而塔底液面与再沸器上部管板约为等高, 这样就提高了塔底的标高, 使设备安装费增加, 并且设备的清洗和维修也困难。

(3)立式热虹吸再沸器的不稳定性, 往往是由于两相流的不稳定流型所致。

在立式热虹吸管内蛇两相流沸腾流型, 自下而上相继出现(4)鼓泡流、弹状流、环状流及环雾流等。

弹状流的大汽抱的不断出现与破裂, 激发了操作的不稳定性。

(5)立式热虹吸再沸器与卧式相比, 虽有较好的防垢性能, 但对于粘度大的物料, 例如, 石按化工中一些高分子聚合物, 也常因结垢堵塞管道, 而要定期清除垢物。

严重的情况下, 运转一年就会将再沸器中绝大部分管子堵死, 垢物的清除费力费时, 十分困难。

(6)一般立式热虹吸式的管程走工艺液体,壳程走加热蒸汽。

改善立式热虹吸再沸器的操作性能, 强化其传热, 具有十分重要的意义其特点有:结构紧凑,占地面积小,传热系数高.壳程不能机械清洗,不适宜高粘度,或脏的传热介质.塔釜提供气液分离空间和缓冲区.3.1.1 立式热虹吸再沸器的选用和设计计算步骤(1)强制循环式:适于高粘度,热敏性物料,固体悬浮液和长显热段和低蒸发比的高阻力系统。

(2)内置式再沸器:结构简单.传热面积小,传热效果不理想.釜内液位与再沸器上管板平齐3.1.2 设计方法和步骤:立式热虹吸式再沸器的流体流动系统式有塔釜内液位高度Ι、塔釜底部至再沸器下部封头的管路Ⅱ、再沸器的管程Ⅲ及其上部封头至入塔口的管路Ⅳ所构成的循环系统。

由于立式热虹吸再沸器是依靠单相液体与汽液混合物间的密度差为推动力形成釜液流动循环,釜液环流量,压力降及热流量相互关联,因此,立式热虹吸再沸器工艺设计需将传热计算和流体力学计算相互关联采用试差的方法,并以出口气含率为试差变量进行计算。

再沸器机械设计说明书

前言第一节换热器的主要形式换热器是一种进行热交换操作的工艺设备,广泛应用于化工、炼油、动力、冶金、原子能、造船、食品、制冷、建筑、电子、航空等工业部门中。

它不仅可以单独作为加热器、冷却器等使用,而且是一种化工单元操作的重要附属设备,因此在化工生产中占有重要的地位。

通常在化工厂的建设中换热器投资比例为11%,在炼油厂中高达40%。

随着化学工业的迅速发展及能源价格的提高,换热器的投资比例将进一步加大,因此,对换热器的研究备受重视,从换热器的设计、制造、结构改进到传热机理的研究一直十分活跃,一些新型高效换热器相继问世。

在化工生产中,换热器是主要的工艺设备之一。

例如,在氮肥生产中,氮气与氢气的混和气体要在500℃左右的高温才能在催化剂的作用下合成氨,而氨与未反应的氮、氢气体的分离,则需要通过冷却与冷凝的办法以液体的形式分离出来。

这一生产过程中的加热、冷却与冷凝就是通过换热器实现的。

在酒精生产中,酒精精馏塔在操作时,原料液需预热,釜底液体需在再沸器中加热,塔顶产生的蒸汽需冷凝。

这一生产过程中的预热、加热和冷凝也都是通过换热器实现的。

换热器在化工行业中的应用是十分广泛的,各种化工生产工艺几乎都要用到它。

在制冷工业中,以食品冷藏业常用的以氨为制冷剂的蒸汽压缩制冷装置为例,经过压缩机压缩后的气态氨在冷凝器中被冷凝为液体;液化后的高压液态氨在膨胀机或截流阀中绝热膨胀,使温度下降到远低于周围环境的温度;这种低温氨流体在流经蒸发器时(布置在冷藏室中)吸热蒸发而回复到原先进入压缩机时的氨气状态。

然后,再重复新的循环。

在其他各种制冷装置中,都存在着冷凝器和蒸发器等换热器。

在火力发电厂中,装有空气预热器、燃油加热器、给水加热器、蒸汽冷凝器等一系列的换热器。

其实,蒸汽锅炉本身也可以看作是一个大型复杂的换热器。

燃料在炉膛中燃烧产生的热量,通过炉膛受热面、对流蒸发受热面、过热器及省煤气加热工质,使工质汽化、过热成为能输往蒸汽轮机的符合要求的过热蒸汽。

立式热虹吸式再沸器毕业设计

立式热虹吸式再沸器毕业设计摘要本篇毕业设计主要研究了立式热虹吸式再沸器的设计和性能分析,对于该种型号的再沸器进行了深入的研究和探索。

通过对立式热虹吸式再沸器的热工特性和传热机理进行分析,提出了一种优化设计方案,使得该型号再沸器在使用过程中能够更加高效地运行,提高了热能利用率。

在实验过程中,对比了优化前后的性能指标,证明了优化方案的可行性和有效性。

关键词:立式热虹吸式再沸器;传热机理;优化设计;性能指标AbstractKeywords: vertical thermo-siphon reboiler; heat transfer mechanism; optimized design; performance indicators一、引言二、热虹吸式再沸器的传热机理热虹吸式再沸器主要由三部分组成,一个加热器、一个再沸器和一个地下水箱。

由于热水比重小,故而在水箱中形成了温度分层,上层为凉水,下层为热水。

当提高加热器的温度时,热水开始上升,形成热虹吸效应。

热水上升后,流入到水箱下部的再沸器中,并加热未完全再沸的物料,物料受到加热后,再次蒸发并上升,贯穿整个再沸器,最后通过管道排出。

热虹吸式再沸器的传热机理主要由三部分组成,包括对流传热、辐射传热和传导传热。

其中,对流传热是热虹吸效应的主要形式,其原理是利用热量作用在液体上,使得液体的密度发生变化,从而形成自然对流的循环。

在该过程中,辐射传热和传导传热也参与其中。

三、优化设计方案为了提高热虹吸式再沸器的传热效率,在设计过程中,我们提出了一种优化方案,主要包括以下几个方面:(1)加热器的设计在加热器设计中,我们采用了高效的加热元件,并减小加热器对外面空间的影响。

同时也采用了优化导流板等措施,使得加热器可以更加均匀地加热物料。

这些优化措施可以有效提高加热器的能量利用率。

在再沸器的设计中,我们主要采用了优化分层结构的方式,使得水箱中的冷水和热水能够更加有效地分离。

PROII再沸器设计

PRO/Ⅱ中热虹吸再沸器的设计一、 前言再沸器是在化工设计中经常碰到的一种换热器,它用于分馏塔底,使塔底物料汽化后返回塔内,以提供分馏所需要的热源。

再沸器的热负荷根据分馏塔的要求而定。

化工装置中最常见的是立式热虹吸再沸器,由于塔釜物料在再沸器中加热汽化,汽液混合物的比重显著减小,使再沸器的入口和出口产生静压差,因而不必用泵就可以不断地循环,塔底流体不断地被虹吸入再沸器,加热汽化后再返回塔内。

图一为一典型立式热虹吸再沸器。

在化工设计中,再沸器的设计与普通换热器的设计有些不同,除了象普通换热器一样要计算换热面积、传热系数、平均温差等设计数据外,还要考虑到在设计再沸器时,为保证再沸器操作时的正常循环,还要进行压力平衡计算,最主要的参数就是塔釜液位和再沸器之间的标高差,它是热虹吸再沸器循环的推动力。

塔釜液位和再沸器之间的标高差的大小影响到再沸器循环量(汽化率)的大小,它是热虹吸再沸器设计的重要参数。

二、PRO/II 中热虹吸再沸器的设计PRO/Ⅱ是SIMSCI 公司开发的化工过程模拟软件,已经被世界一些著名的化学公司所采用,其计算模型已成为国际标准,有2000多个纯组分数据库、用于3000条VLE 二元作用的在线二元参数及专业数据包,近40个单元模块,使用严格的最新计算方法,模拟范围广泛,功能齐全,尤其适合大型工业装置,可用于评价已有装置的优化操作或新建、改建装置的优化设计〔1〕。

本文所采用的是PRO/Ⅱ最新的6.0版本。

PRO/Ⅱ软件提供了严格换热器的单元计果利用严格换热器计算模块进行计算,由于程的循环量(即塔釜至再沸器的循环量),无法进行。

而如果在进行严格换热器计算的力平衡计算,那么再沸器的计算也就迎刃而解我们知道,热虹吸再沸器设计中压力平衡它决定了再沸器的安装尺寸,设计时应使压流量的要求。

主要的可变因素是入口的管径位置。

塔釜至再沸器的循环液经部降计算非常繁琐,主要变量为再沸器进出口压力降主要包括以下几个部分:(1)、ΔP1(2)、再沸器出口管线的摩擦损失(3)损失。

孙兰义教授新作 换热器工艺设计第5章 再沸器ppt

管长。管长通常采用2.5 m,最长为3.5 m或4 m。

5.4.2 立式热虹吸再沸器

压力降

总压力降包括从塔底液面起,流体在再沸器入口管+换热管+ 返回塔底液面上方所克服的全部阻力。 换热管压力降:显热段压力降、蒸发段压力降+重力压力降。 出口管压力降:出口管压力降+流速增大的加速动能损失。

5.4.2 立式热虹吸再沸器

设计立式热虹吸再沸器时必须进行再沸器循环系 统压力平衡计算,以确定蒸馏塔和再沸器之间的 标高和各项安装尺寸,保证再沸器的正常操作。 需要考虑的三个因素: 再沸器的安装高度 出口的汽化率 本身的摩擦阻力

5.4.2 立式热虹吸再沸器

结构尺寸 壳体。一般采用单管程E型壳体。 管径。管外径通常为19 mm~51 mm,也有文献认为

壳体的内径: 一般要求汽液夹带量小于2%。 清液层上方液沫的允许厚度是125 mm。 液沫上方的气相流通所需要的高度至少是250 mm。 为基本上消除汽液夹带,蒸汽在出口接管中的速度要 低,气相出料管口的速度压头ρv2 不得高于3750 kg/(m·s2)。 为减少汽液夹带通常建议在液面上留1~2排暴露的水 平管。

加热介质:管侧 工艺流体:壳侧 管外汽化。 动力:蒸馏塔塔釜液 位产生的静压头及再 沸器进出口管线流体 的密度差。

卧式热虹吸再沸器

ห้องสมุดไป่ตู้优点

1、传热面积大时,再沸器的 金属耗量最低 2、出塔产品的缓冲容积较大, 流率稳定性较高 3、可以使用较脏的加热介质 4、在加热段停留的时间较短 5、可控性好 6、热负荷较高

•

• • •

•

5.4.1 釜式再沸器

进出口接管及数量: 流体在管束沿线上获得均匀的分布,必须有足够的 进出口管嘴 液体进口管与出口管间保持尽可能大的间距。 液体出口管线直径不能过小以免釜内液面升高。

再沸器设计

再沸器设计再沸器是一种常用的家用电器,主要用于加热水。

它的设计要求安全、高效、环保,并且要能够修复故障。

在设计再沸器时,需要考虑以下几个方面:一、安全性:1.使用防电击材料:再沸器的外壳和加热元件应采用防电击材料,以确保用户的安全。

2.防干烧保护:再沸器应配备干烧保护装置,当水温过高或水量不足时,应能自动切断电源,以避免发生火灾和烫伤事故。

3.过热保护:再沸器内部应设置过热保护装置,当温度过高时,应自动切断电源,以防止水烧开后继续加热,避免水溢出和爆炸的危险。

二、高效性:1.快速加热功能:再沸器应具备快速加热功能,能够在较短的时间内将水加热至设定温度,以满足用户迅速使用的需求。

2.高能效:再沸器在加热过程中应尽量减少能量的损耗,采用高效的加热元件和隔热材料,以提高能源利用效率。

三、环保:1.低能耗:再沸器应采用节能设计,降低能耗,减少对环境的污染。

2.无污染材料:再沸器的所有材料应符合环保要求,不含有害物质,并且在使用和废弃后不会对环境造成污染。

四、容易修复:1.模块化设计:再沸器的内部结构应模块化设计,方便维修人员对故障部件进行更换和修复。

2.易损件可更换:再沸器的易损部件,如加热元件、保护装置等,应采用可更换的设计,以便于用户进行维修和更换。

3.提供维修手册:再沸器应提供维修手册,包括故障诊断和修复流程等,方便用户和维修人员进行维修。

常见再沸器故障有水温不够高、加热不均匀、无法启动等。

对于水温不够高的故障,可以检查加热元件是否工作正常,是否有漏电现象;对于加热不均匀的问题,可以检查加热元件是否均匀分布在水箱内部;对于无法启动的故障,可以检查电源是否正常供电,保护装置是否触发等。

在设计再沸器时,需要充分考虑这些故障可能的原因,并提供相应的维修措施和配件,以确保用户在遇到故障时能够方便地进行修复。

同时,设计时应遵循工业设计的原则,注重使用者的体验和人机工程学,提供简洁明了的操作界面和指示灯,以使用户能够轻松使用和维护再沸器。

再沸器毕业设计说明书

2.4.6传热系数的校核和阻力降的计算……………………………12

2.5设计结果汇总…………………………………………………19

第三章再沸器的机械设计…………………………………21

3.1壳体和管箱壁厚计算………………………………………21

3.1.1壳体壁厚的计算……………………………………………21

3.1.2管箱壁厚的计算……………………………………………21

Alcohol Fermentation reboiler is a heat exchanger,it isalso a tube-type heat exchanger.In the manufacturerindustry it plays a very important role, for it hasdirect impact ontheproduct quality and yield .

化工原理再沸器设计

化工原理再沸器设计在化工生产过程中,再沸器是一种重要的设备,用于将过热蒸汽与液体进行有效的传热和质量传递。

再沸器的设计对设备的运行效率和产量具有重要影响,因此需要综合考虑传热原理、流体动力学和操作工艺等因素进行设计。

再沸器设计的基本原则是传热面积要足够大,以便有效传热,同时保证流体在设备中的停留时间足够长,以利于质量传递。

以下是再沸器设计的一般步骤:1.确定热负荷:热负荷是再沸器设计的基础,通常用过热后蒸汽的热功率来表示。

根据生产工艺和需要的蒸汽量确定热负荷。

2.确定传热面积:传热面积的大小决定了再沸器的传热效果。

传热面积可以通过计算方法或经验公式来确定。

常见的方法包括表面积计算法和热阻计算法。

3.确定传热介质:传热介质通常是热水、冷却水或其他液体。

选择合适的传热介质是再沸器设计的关键。

要考虑传热介质的温度、压力、流量和化学性质等因素。

4.确定设计参数:设计参数包括液体进口温度、蒸汽进口温度、液体出口温度、蒸汽出口温度、液体进口流量和蒸汽进口流量等。

这些参数的选择对于再沸器的有效运行非常重要。

5.进行传热和质量传递计算:根据传热原理和质量传递原理进行传热和质量传递计算,以确定各个参数的具体数值。

这些计算可以使用理论模型、实验数据或模拟软件进行。

6.设计传热表面:根据计算结果,确定再沸器的传热表面形式,可以是管壳式、板式、换热管等。

同时,还需考虑传热表面的布置形式,如平行流、逆流或交叉流等。

7.进行结构设计:再沸器的结构设计包括材料选择、壳体和管束的尺寸、支撑方式、布置形式等。

要保证设备的结构强度、密封性和可靠性。

8.总结和评估:在完成再沸器设计后,需要对设计结果进行总结和评估。

包括对设计参数和设计结果的合理性进行分析,并评估设备的传热效果、质量传递效果和经济性。

总之,再沸器的设计需要综合考虑传热原理、流体动力学和操作工艺等因素。

通过合理的设计和选择,可以使再沸器达到预期的传热效果和质量传递效果,进而提高设备的运行效率和产量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

传热膜系数

鼓泡流、块状流、环状流(避免雾状流)

A

18

设计思路:一般xe<25% 控制在第二区:饱和泡核沸腾和两相对流传热

双机理模型:同时考虑两相对流传热机理和饱和泡

适用于4:M 2100

0

0.3

A

6o

de

R0e.55P1r/3

16

(4) 计算显热段总传热系数KL

KL d0

idi

Ri dd0i

1

Rwddm 0 RO10

管外和和管内污垢热阻Ro、Ri-- p74,表3-9或其它资料 管壁热阻Rw=b/λm 金属壁

A

17

6.2蒸发段传热系数KE计算

图1 管内沸腾传热的流动 流型及其表面传热系数

A

5

内置式再沸器:

▲结构简单。 传热面积小, 传热效果不理想。

A

6

二、 立式热虹吸 式再沸器管内流 体的受热分析

釜内液位与再沸 器上管板平齐

管内分两段: LBC——显热段 LCD——蒸发段

A

7

I ——单相对流传热; II ——两相对流和饱和泡核沸

腾传热; III ——块状流沸腾传热;

IV ——环状流沸腾传热; V ——雾状流沸腾传热。

(2) 计算显热段管内表面传热系数αi

G Wt si

si

4

di2NT

si:管内流通截面积,m2 di:传热管内径,m NT:传热管数

A

14

管内Re和Pr数:

Re d iG

b

Pr

CPbb b

G W si

b :管内流体粘度 Pa, s

Cpb:管内流体比定压热 J/(容 kgK,)

b:管内流体热导W率/(m, K)

核沸腾传热机理。 VtPanb

αv :管内沸腾表面传热系数 αt p: 两相对流表面传热系数 P94-95 αn b: 泡核沸腾表面传热系数 式(3-69) a: 泡核沸腾压抑因数 式(3-70)

K

1

E

d 0

Rd0 Rd0 R1

d Vi

d i

Ai

wd m

O 0

19

6.3 显热段及蒸发段长度

LBC

图1 管内沸腾传热的流动流型 及其表面传热系数

传热膜系数

A

8

三.立式热虹吸式再沸器设计条件

流体 管程—塔内釜液:蒸发量; 温度;压力 壳程—加热蒸汽:冷凝量(热衡 算);温度;压力 —加热流体:流体流量、 进出口温度

物性参数确定 蒸汽压曲线斜率的确定

A

9

四.设计步骤 估算传热面积:根据热负荷、两侧流体温度变化, 进行再沸器的工艺结构设计 核算热流量:假设再沸器的出口气含率xe 计算釜液循环过程的推动力和流动阻力→核算出口

tm

(Td

tb)(Tb lnTd tb

tb)

Tb tb

Tb:混合蒸汽泡点(壳程)

或加热介质出口温度

tb:釜液泡点

A

11

3. 假定总传热系数K

查表3-15(设计p.91)或手册

有机液体-水蒸汽

570-1140 W/(m2·K)

4. 估算传热面积

A估

QR K tm

5.工艺结构设计

选定传热管规格、单程管长、管子排列方式

计算管数,壳径,接管尺寸

管规格:φ38×3、φ38×2.5、φ25×2.5、φ25×2、φ19×2 ,

参见p61表3-2

管长L:2000、3000、4500、A6000mm等

12

计算传热管数目(取整数):

NT

A估

d 0 L

正三角形排列: b1.1 NT

壳径DS

D St(b 1 )(2~3 )d0

AC

A

21

7.循环流量的校核

(1)计算循环推动力△PD ,Pa 液体气化后产生密度差为推动力(p.97-98)

P D [L C(D btp ) ltp]g

L :蒸发段高,度 m CD

:釜液密度 ,kg/ m3 b

:蒸发段两相平均密 ,kg度/ m3 tp

:管程出口管内两相 均平 密度,kg/ m3 tp

计算出的Ds应取整。卷制壳体内径以400mm为基数, 以100mm为进档级。

L/DS应合理—约4~6,不合理时要调整 最大接管尺寸,参照p92页表3-16

A

13

6.传热能力核算

6.1显热段总传热系数的计算KL (1) 设传热管出口处气含率xe (<25%),计算循环量

Wt

Db xe

Db:釜液蒸发质量流量,kg/s Wt:釜液循环质量流量,kg/s

A

2

卧式热虹吸式:

▲循环推动力:釜 液和换热器传热管 外气液混合物的密 度差。

▲占地面积大,传 热系数中等,维护、 清理方便。

▲塔釜提供气液分 离空间和缓冲区。

A3Biblioteka 强制循环式:▲适于高粘度、 热敏性物料, 固体悬浮液和 长显热段和低 蒸发比的高阻 力系统。

A

4

釜式再沸器:

▲可靠性高, 维护、清理方便。 ▲传热系数小, 壳体容积大, 占地面积大, 造价高, 易结垢。

Re >104, 0.6<Pr<160, LBC/di>50时:

i 0.0 2d3ii R A 0e.8Pr0.4

15

(3)壳程冷凝表面传热系数或壳程无相变表面传热系数

的计算αO 纯蒸汽冷凝(竖管):

ao 1.88Re1/32g231/3

Re 4 M m

M

d0 NT

无相变冷却:

m:蒸汽冷凝液质量流量,kg/s Q:冷凝热流量,W c:蒸汽冷凝热,kJ/kg

气含率xe

A

10

(一)估算设备尺寸

1.计算传热速率(不计热损):物流相变热,kJ/kg,

QR Vbb

V:相变质量流量,kg/s,

Q RV cc(或 mP ct)

2. 计算传热温差

tmTtb

b-boiling, c-condensation

T:壳程水蒸气冷凝温度 Td:混合蒸汽露点(壳程)

或加热介质入口温度

t p

s

L

t p

s

di NT KLtm CPwLLWt

pt s:沸腾物系蒸汽压斜曲率线

P97 表3-18查取

根据饱和蒸汽压和温度关系计算

A

20

6.4 计算平均传热系数KC

KCKLLBC LKELCD

6.5 面积裕度核算

应30%,若不合适要进行调整

AC

QR KC tm

H A实AC 10% 0

再沸器工艺设计

一. 再沸器的类型和选择

立式: 立式热虹吸式

立式强制循环式

卧式:卧式热虹吸式

卧式强制循环式

釜式再沸器

内置式再沸器

A

1

立式热虹吸:

▲循环推动力:釜液 和换热器传热管气 液混合物的密度差。

▲结构紧凑、占地面 积小、传热系数高。

▲壳程不能机械清洗, 不适宜高粘度或较 脏的传热介质。

▲塔釜提供气液分离 空间和缓冲区。