宝石加工流程

宝石加工工艺流程

宝石加工工艺流程

《宝石加工工艺流程》

宝石加工是将原始的宝石矿石进行切割、打磨、镶嵌等多道工序,加工成供人们佩戴或展示的精美宝石首饰的过程。

宝石加工工艺流程需要经过精细的操作和专业的技术,才能保证最终产品的质量和价值。

首先,宝石加工的第一步是选材。

选择合适的宝石原料非常重要,因为原料的质量将直接影响到加工后的成品。

选材需要考虑宝石的颜色、纯度、透明度等因素,以及形状和尺寸的大小。

在选材过程中,经验丰富的工匠会仔细观察每一块原石,从中挑选出最适合加工的原料。

接下来是切割和打磨。

选好原料后,工匠会根据其特点和设计要求,进行精准的切割,将原料切割成合适的形状和大小。

然后需要进行多道的打磨工序,使宝石表面光滑细腻,散发出迷人的光彩。

镶嵌是宝石加工的另一个重要步骤。

将打磨好的宝石镶嵌到金银首饰或其他装饰品上,需要工匠们巧妙地运用各种镶嵌工艺,将宝石牢固地嵌入到制品中,同时保持其美观性。

最后,是抛光和清洗。

抛光是为了使镶嵌好的宝石和珠宝品表面更加光洁,增强它们的光泽度,使其更加美丽动人。

而清洗则是为了去除加工过程中留下的灰尘和杂质,使宝石和珠宝品焕发出原有的光彩。

宝石加工工艺流程需要经过复杂的操作和繁琐的工序,才能制作出精美的宝石首饰。

在这个过程中,工匠需要有耐心、细心和丰富的经验,才能保证最终产品的质量和独特性。

只有如此,才能使宝石散发出它们迷人的光芒,吸引人们的目光。

蓝宝石加工工艺流程

蓝宝石加工工艺流程蓝宝石作为一种珍贵的宝石,其加工工艺流程非常独特而复杂。

下面我们来详细了解一下蓝宝石的加工工艺流程。

首先,蓝宝石的加工从原矿的挖掘开始。

挖掘蓝宝石矿石通常需要使用爆破和挖掘机等工具。

在挖掘过程中,需要小心保存蓝宝石矿石的完整性,以保证它们能够顺利地进入后续的加工工艺。

挖掘完矿石后,需要将其运送到加工厂。

在工厂中,首先会对矿石进行初步的筛选和分级。

分级主要是根据矿石的质量和颜色来进行的。

好的矿石将被保留下来进入下一步的加工工艺。

接下来,矿石会通过切割工艺进行初级切割。

切割的目的是为了使矿石的外观更加平整,以便于后续的加工。

切割通常是使用金刚石工具进行的,因为金刚石具有极高的硬度和磨削能力。

切割完成后,矿石会进入打磨工艺。

打磨的目的是使矿石的表面更加光滑和亮丽。

打磨通常采用机械或化学方法进行,具体的方式取决于矿石的质量和形状。

完成打磨后,矿石会进入镶嵌工艺。

镶嵌是将蓝宝石石头嵌入到首饰中的过程。

通常,矿石会被切割成各种形状,如圆形、方形、椭圆形等,然后经过精密的镶嵌过程,将其固定在金属的基座上。

最后,蓝宝石首饰会进行抛光和清洁,以使其表面更加光滑和闪亮。

在抛光过程中,使用的工具通常是细砂纸和抛光液。

抛光完毕后,还需要进行清洁,以将残留的污垢去除掉。

整个蓝宝石加工过程通常需要经过多个环节,并且每个环节都需要经验丰富的技师进行操作。

在加工的每个阶段都需要仔细处理,以保证蓝宝石首饰的质量和美观。

总结起来,蓝宝石的加工工艺流程包括矿石挖掘、初级切割、打磨、镶嵌、抛光和清洁等环节。

这些环节需要经验丰富的技师进行操作,以保证蓝宝石首饰的质量和美观。

通过精心加工,使蓝宝石展现出其独特的色彩和光泽,成为人们喜爱的珍贵首饰。

宝石加工方法和设备

2、锯切加工的常用设备

(1)开石机(开料机、下料机)一种较大型的切割机,主要用来分割直径在15-20cm以上的大块宝石原料,也称开料机或下料机。

开石机结构及工作方式

锯片直径:400~900mm

冷却方式: 喷淋式

进料方式: 锯片移动

(2)切片机(切块机)

一种较小型的切割机,主要用于将中等大小块度(直径10-15cm)的原料切割成片、条、小块等毛料。

(1)微粒磨削作用

抛光过程与研磨类似,都是以硬质的磨料磨削软质材料表面的过程,差别在于所用的磨料粒度不同,磨料粒度越细,被磨削宝石表面的磨痕也就越细密、轻微,当磨削深度在100nm左右时,表面就会出现光滑的镜面效果。

实验依据:

1)已抛光的宝石表面在高倍显微镜下可见到明显的起伏(磨痕)现象,用多波干涉显微镜可测定其起伏深度;

总的来说,主要与被抛光宝石材料的性质、抛光剂种类以及抛光所需要的温度和压力条件等因素有关。根据热物化作用,可以解释某些较软质的抛光剂能对硬度很高的宝石进行抛光的现象。但按此种观点,将导致出现抛光宝石的表面不会损失宝石的重量的结论,而这与事实不符。

2、抛光加工的常用设备

由于抛光工序是琢磨工序的继续,工作方式基本相同,因此宝石加工中的许多琢磨设备与抛光是通用的。

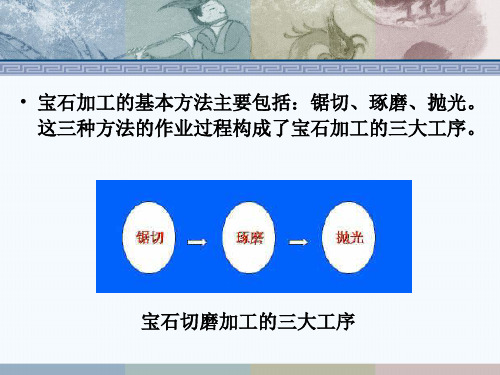

宝石加工的基本方法主要包括:锯切、琢磨、抛光。这三种方法的作业过程构成了宝石加工的三大工序。

宝石切磨加工的三大工序

一、锯切法

1、锯切法原理锯切是将宝石材料分割及修整成适当大小和形状的加工方法。 不同的宝石材料应视其块度大小和贵重程度不同,使用不同的锯机和锯片。

(1)锯切机理

锯片带动磨料对宝石材料线性磨削的结果。

2)金刚石微粉几乎可以对所有的宝石进行抛光,而且效果可达最佳,因为金刚石硬度最大。

宝石加工工艺流程

宝石加工工艺流程宝石加工工艺流程是将粗石头经过一系列步骤加工和打磨,最终成为精美的宝石首饰的过程。

以下是一般的宝石加工工艺流程。

首先,对于粗石头的选择十分关键。

熟练的宝石匠师会根据种类、颜色、纯度等因素,选取最适合加工的石头。

第二步是切割。

切割是将较大的粗石头切割成合适大小的石块的过程。

匠师会根据石头的形状、纹理等特点,决定如何切割,以使得石块能够利用最大化,并保持宝石自身的美感。

接下来是粗石的磨光。

在这一步骤中,宝石匠师会使用不同的工具和磨料来磨光宝石的表面,以去除石头上的粗糙和杂质,并使其更加光滑。

然后是形状的修整。

宝石匠师根据设计和客户的要求,使用切割工具和技巧,对石头进行细致的修整和雕刻,以使宝石达到最终的形状和设计。

在完成形状修整后,接下来是将宝石进行打磨。

宝石匠师使用不同精细度的打磨工具和磨料,使宝石的表面光亮且反射能力强,以突出它的内在的闪光。

之后是宝石的抛光。

宝石抛光是利用高速旋转的工具和特殊抛光剂,对宝石进行最后的修饰,使其表面更加光滑、闪亮和具有镜面效果。

最后,完成宝石的所有制作工艺后,它将被精心镶嵌到首饰上。

根据设计的需要,宝石匠师将宝石镶嵌在金、银等贵金属制成的饰品上,通过设置合适的密合度和工艺,使宝石与金属之间达到完美的结合。

宝石加工工艺流程需要熟练的技术和全面的工匠知识。

每个环节都需要经验丰富的宝石匠师的操作和把握,以努力将粗糙的石头打造成绚丽多彩的宝石饰品。

总之,宝石加工工艺流程是将粗石头经过切割、磨光、修整、打磨和抛光等步骤,最终制作成精美的宝石首饰。

这个过程需要宝石匠师的精心操作和技术,以及对宝石的深入理解和独特的审美视角,才能达到最终的完美效果。

弧面宝石加工工艺流程

弧面宝石加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download tips: This document is carefully compiled by theeditor. l hope that after you downloadthem,they can help yousolve practical problems. The document can be customized andmodified afterdownloading,please adjust and use it according toactual needs, thank you!弧面宝石加工工艺流程简述如下:①设计选石:根据原石特性,设计切割方向,尤其针对具有特殊光学效应(如猫眼、星光)的宝石,需精心定向。

②分割原石:大块原石按设计需求切割成适合加工的小片或小块,保证材料利用率。

③画线标记:在片料上精确画线,规划出宝石的最终形状及尺寸,便于后续加工。

④粘胶上杆:将宝石片粘贴到加工杆上,固定以便操控。

⑤预形与粗磨:使用磨轮初步磨出宝石的弧面轮廓,去除多余部分。

⑥细磨:细致调整宝石形状,使其接近设计要求,表面平滑过渡。

⑦抛光:采用不同细腻度的抛光剂和抛光轮,逐步提升宝石表面光泽,展现其色泽与透明度。

⑧底部修饰与清洗:完成顶部抛光后,处理宝石底部,随后拆卸、清洗宝石,去除粘合剂残留。

⑨质量检查:对成品进行严格检查,确保无瑕疵,光学效应显著。

此流程精细复杂,每一步都需要高超技艺与细心操作,旨在最大化宝石美观度与价值。

蓝宝石加工流程

蓝宝石加工流程

蓝宝石是一种珍贵的宝石,它的加工流程需要经过多道工序才能将原石打磨成精美的宝石。

下面我们将介绍蓝宝石的加工流程。

首先,蓝宝石加工的第一步是原石的筛选和分类。

原石通常是以矿石的形式存在,需要经过专业的人员进行筛选和分类,将合适的原石选出来用于加工。

这一步是非常关键的,因为原石的质量直接影响到后续加工的效果。

接下来是原石的切割。

原石经过筛选分类后,需要进行切割。

切割的目的是将原石切割成适合加工的大小和形状,通常会根据宝石的形状和大小来确定切割方式,以保证后续加工的顺利进行。

然后是磨削和打磨。

经过切割后的原石需要进行磨削和打磨,以使其表面光滑,色泽鲜艳。

这一步需要使用专业的设备和工具,经过精细的打磨,原石才能逐渐展现出宝石的光彩和美丽。

接着是蓝宝石的抛光。

抛光是为了让宝石表面更加光滑细腻,增加其光泽度。

抛光需要使用特殊的抛光工具和材料,经过反复的抛光,蓝宝石的表面才能呈现出闪耀的光芒。

最后是蓝宝石的镶嵌和成品加工。

经过前面的工序,蓝宝石已经基本成型,接下来需要根据设计要求进行镶嵌和成品加工。

这一步需要根据设计图纸和要求进行精细的加工,以确保最终的蓝宝石能够成为精美的珠宝首饰。

总的来说,蓝宝石的加工流程需要经过筛选分类、切割、磨削打磨、抛光和成品加工等多道工序,每一道工序都需要经过精细的操作和专业的技术,才能将原石打磨成精美的蓝宝石。

这些工序不仅需要技术上的精湛,还需要对宝石的特性和质地有深入的了解,只有如此,才能打造出高品质的蓝宝石珠宝。

宝石加工工艺流程

宝石加工工艺流程朋友们!今天咱们来聊聊宝石加工的工艺流程。

这可是个挺有趣的事儿呢!首先呢,你得拿到原石。

原石的选择可重要啦!我觉得吧,在挑选原石的时候,要多看看,多比较比较。

不要一看到就急着下手哦。

如果你是个老手,可能一眼就能瞧出个大概。

原石到手后,接下来就是要对它进行初步的清理。

这一步呢,就是把原石表面那些乱七八糟的东西去掉,像泥土呀,小石子之类的。

这个清理过程也不用太复杂,简单处理一下就好啦。

然后呢,就到设计环节啦。

这可是个很关键的步骤哦!你要根据原石的形状、大小、颜色还有内部结构来设计。

我跟你们说呀,这一步可不能马虎!有时候我会想,这就像给宝石量身定制一套漂亮衣服一样。

不过呢,这个设计也可以根据自己的喜好和经验来调整。

要是你没什么经验的话,多看看别人的设计作品也是个不错的办法呢。

再接下来就是切割啦。

切割的时候一定要小心哦!这一步要特别注意!切割的工具要选好,而且操作的时候得稳。

为什么要这样呢?因为一旦切坏了,那可就前功尽弃啦。

当然啦,刚开始切割的时候,可能会觉得有点难,但是多练习几次就会好很多的。

切割的形状可以根据之前的设计来,不过有时候也可以根据切割过程中的实际情况做些小调整。

切割完之后呢,就是打磨啦。

打磨可是个细致活呀!这个环节可以根据实际情况自行决定打磨的程度。

我觉得吧,打磨得好的话,宝石会变得超级闪亮呢!打磨的时候要注意力度和方向哦。

不要一会儿大一会儿小,或者东一下西一下的。

最后就是抛光啦。

小提示:别忘了最后一步哦!抛光就像是给宝石化了个妆,让它变得更加光彩照人。

抛光的时候呢,要选择合适的抛光剂。

这一步其实不难,只要耐心一点就好啦。

宝石合成技术

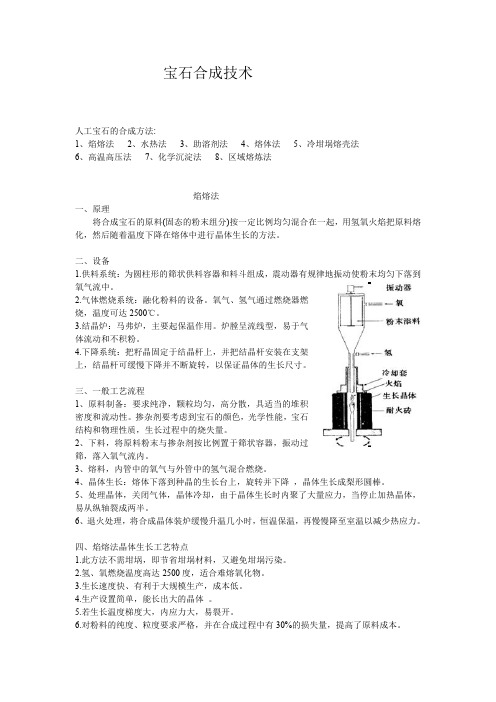

宝石合成技术人工宝石的合成方法:1、焰熔法2、水热法3、助溶剂法4、熔体法5、冷坩埚熔壳法6、高温高压法7、化学沉淀法8、区域熔炼法焰熔法一、原理将合成宝石的原料(固态的粉末组分)按一定比例均匀混合在一起,用氢氧火焰把原料熔化,然后随着温度下降在熔体中进行晶体生长的方法。

二、设备1.供料系统:为圆柱形的筛状供料容器和料斗组成,震动器有规律地振动使粉末均匀下落到氧气流中。

2.气体燃烧系统:融化粉料的设备。

氧气、氢气通过燃烧器燃烧,温度可达2500℃。

3.结晶炉:马弗炉,主要起保温作用。

炉膛呈流线型,易于气体流动和不积粉。

4.下降系统:把籽晶固定于结晶杆上,并把结晶杆安装在支架上,结晶杆可缓慢下降并不断旋转,以保证晶体的生长尺寸。

三、一般工艺流程1、原料制备:要求纯净,颗粒均匀,高分散,具适当的堆积密度和流动性。

掺杂剂要考虑到宝石的颜色,光学性能,宝石结构和物理性质,生长过程中的烧失量。

2、下料,将原料粉末与掺杂剂按比例置于筛状容器,振动过筛,落入氧气流内。

3、熔料,内管中的氧气与外管中的氢气混合燃烧。

4、晶体生长:熔体下落到种晶的生长台上,旋转并下降,晶体生长成梨形圆棒。

5、处理晶体,关闭气体,晶体冷却,由于晶体生长时内聚了大量应力,当停止加热晶体,易从纵轴裂成两半。

6、退火处理,将合成晶体装炉缓慢升温几小时,恒温保温,再慢慢降至室温以减少热应力。

四、焰熔法晶体生长工艺特点1.此方法不需坩埚,即节省坩埚材料,又避免坩埚污染。

2.氢、氧燃烧温度高达2500度,适合难熔氧化物。

3.生长速度快、有利于大规模生产,成本低。

4.生产设置简单,能长出大的晶体。

5.若生长温度梯度大,内应力大,易裂开。

6.对粉料的纯度、粒度要求严格,并在合成过程中有30%的损失量,提高了原料成本。

7.易挥发或易氧化的材料不适宜此方法。

五、合成品种及其鉴定特征(一)合成刚玉1.原始晶形:焰熔法合成的宝石原始晶形都是梨形。

而天然宝石的晶体形态为一定的几何多面体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宝石加工工艺流程

1. 刻面型宝石加工工艺流程

开料工序主要是对大料而言,对于小料,可以直接进入冲坯工序。

亭部的研磨和抛光方法与冠部相同,因而上述的十道工序可以归纳为六道主要工序,即开料、冲坯、粘胶、圈形、研磨、抛光。

开料→冲坯→粘胶→圈形→研磨→抛光

1、开料

(1)劈裂法

锯劈法操作方式

将原料放在切割机上,

用锯片沿解理或裂隙方

向轻轻锯开一个小缺口,

这样原料大部分就会自

动裂开。

若没有裂开,可

把原料再放在工作台(或

桌面)边缘轻轻一磕,一

般也会裂开。

②楔劈法的操作方式,如下图所示:

楔劈法操作方式

用高硬度材料如合成

刚玉(Hm=9)的尖锐棱

角,在需要劈裂的宝石

原料表面沿解理或裂隙

方向刻划一个槽形缺

口,然后用劈楔刀刃放

在缺口上,用小锤敲击

刀背,使原料裂解开来。

(2)锯切法

①大料的切割

A B

②小料的切割

毛坯高度适中毛坯高度过高毛坯高度过低2、冲坯

3、粘胶

各种形状的粘杆一种常用的粘接架(顶平器)

预热宝石粘接宝石顶平校正

4、圈形

手工圈形示意图

5、刻磨

用八角手加工刻面宝石的机械装置示意

6、抛光

抛光顺序:对宝石各部分刻面的抛光顺序与研磨顺序基本一样。

所以,在抛光宝石时,要适当控制抛光剂的供给量,抛光剂过多或过少都对抛光不利。

•

(标准圆钻式琢型的加工顺序和方法)

刻面型宝石的加工顺序和方法,因琢型的种类及复杂程度不同而有所差别,但加工过程大同小异。

一般而言,刻面数量较少、对称性好的琢型比较容易加工。

由于标准圆钻式琢型具刻面数量适中和对称性好的特点,通常作为学习宝石加工入门的基本琢型。

刻面宝石琢型的加工过程,一般可分为以下十个步骤进行:

(1)坯料制备

•切割、冲坯。

坯料的比例按成品琢型的比例估计,各部分要留有

充足的加工余料。

(2)粘胶上杆

•将坯料台面细磨,粘胶上杆,在顶平器上校正宝石。

(3)圈磨腰形

•手持宝石粘杆,在细磨盘上将宝石腰部打磨成形。

(4)研磨及抛光台面

•若用机械手加工,直接将宝石粘杆装卡在磨头夹具前端,并将指

针调整到0°,使粘杆与磨盘面垂

直,研磨宝石台面。

•若用八角手加工,须通过45°块将宝石粘杆装卡在夹具上,用量角

器测定粘杆轴线与磨盘面夹角成

90°,固定相应的托台高度,研磨

宝石台面。

•台面磨完后,保持夹具状态,换上抛光盘,抛光宝石台面。

(5)研磨冠部各小面

•若用机械手加工,直接将磨头上的指针调整到所磨的斜刻面角度

位置,按顺序研磨冠部各组刻面。

•若用八角手加工,去掉45°块,将宝石粘杆装卡在八角手夹具前

端,用量角器测定粘杆轴线与磨

盘面夹角,使之成为所磨刻面角

度的余角,按顺序研磨各组刻面。

① 研磨冠主面

•调整到冠主面角度位置(如水晶42°),依次磨出8个冠主面。

•若用机械手加工

圆周分度:

64—8—16—24—32—40—48—5

6

•若用八角手加工

孔位:1 孔

边序:Ⅰ→Ⅷ

研磨顺序演示图

②琢磨星小面

•星主面切磨角度一般比冠主面角度小15°左右,如水晶27°±。

•星小面共有8个,各星小面与相邻冠主面间隔8分度。

•若用机械手加工

圆周分度:

4—12—20—28—36—44—52—6

•若用八角手加工

孔位:2 孔

边序:Ⅰ→Ⅷ

研磨顺序演示图

③ 琢磨上腰小面

•上腰小面的角度一般比冠主面角度大2~8°,如水晶45°±。

•上腰小面共有16个,从2分度开始,间隔4分度。

可分两组分别

进行琢磨。

•若用机械手

一组:圆周分度

2—10—18—26—34—42—50—5

8

二组:圆周分度

6—14—22—30—38—46—54—6

2

•若用八角手

一组:孔位3孔;边序Ⅰ→Ⅷ

二组:孔位4孔;边序Ⅰ→Ⅷ

研磨顺序演示图

(6)抛光冠部各小面

•冠部全部小面细磨完后,才能转入抛光工序。

•将磨盘换成抛光盘,涂布适量抛光剂。

•按研磨时的角度和圆周分度依次抛光各组小面。

•抛光顺序:

一般冠主面→星小面→上

腰小面

或者星小面→冠主面→上

腰小面

(7)翻粘宝石

•将宝石从粘杆上取下,翻转宝石重新粘接上杆。

为了确保精度,

宜在粘接架上进行。

•要求:

o宝石台面垂直于粘杆轴

线,宝石中心与粘杆轴心

重合;

o冠部近腰处不要被胶裹

盖,以便于确定腰的位置

和厚度;

o粘胶及宝石加热温度适

中,以免加工亭部时发生

脱胶。

(8)琢磨亭部各小面

① 琢磨亭主面

•将翻粘宝石后的粘杆装卡在夹具上,调整到亭主面角度位置(如

水晶43°)。

•亭主面有8 个,圆周位置与冠主面对应,要注意调整对齐。

•若用机械手

圆周分度:

64—8—16—24—32—40—48—5

6

•若用八角手

孔位:1 孔

边序:1 → 8 边

研磨顺序演示图

② 琢磨下腰小面

•下腰小面切磨角度一般比亭主面大2~3°(如水晶45°)。

•下腰小面有16个,圆周分度与上腰小面一致,也分两组分别进行

琢磨。

•若用机械手

一组:圆周分度

2—10—18—26—34—42—50—5

8

二组:圆周分度

6—14—22—30—38—46—54—6

2

•若用八角手

一组:孔位3 ;边序1→8

二组:孔位4 ;边序1→8

研磨顺序演示图

(9)抛光亭部各小面

•亭部各组小面细磨完后,即可进

行抛光。

•将磨盘换成抛光盘,各组小面的

抛光角度各圆周分度与琢磨时相

同。

•抛光顺序:

亭主面→ 下腰小面

(10)拆胶、清洗宝石

•将加工好的宝石从粘杆上卸下,

宜先稍加热粘胶再拆开,切勿硬

掰,以免宝石破损。

•将宝石放入清洗液如酒清中浸

泡,溶解去掉残胶,洗净宝石。

2. 凸面型宝石的一般加工工艺流程:

凸面型宝石加工工艺流程图

开料→出坯→圈形→粘胶→造型→细磨→抛光→上蜡

8.3.1 开料

8.3.2 出坯

(1)画线(2)切割修整

切割修整过程示意

8.3.3 圈形

轮磨凸面型宝石侧面底面边缘打磨出一圈小斜面8.3.4 粘胶

8.3.5 造型

凸面型宝石的成形步骤8.3.6 细磨

软面磨盘结构与柔性磨削作用

8.3.7 抛光

8.3.8 拆胶、清洗、修饰、上蜡

3. 玉雕工艺流程

选料-> 设计-> 琢磨-> 抛光-> 上腊

4. 玉镯加工工艺

(1)选料(2)片料设计与开料(3)镯环设计及制环坯(4)镯料形状确定设计(5)倒角(6)加工外圆(7)加工内圆(8)后期处理

(1)选料

(2)片料设计与开料(3)镯环设计及制环坯

(4)镯料形状确定设计

仔细观察镯坯侧面有无先前未发现的小裂纹和瑕疵,在充分考虑去杂质方案后,再进行镯料设计,并确定镯料截面形状门口圆形、椭圆形或馒头形),如图(c)所示。

(5)倒角

使用内外倒角轮磨削棱角

(6)加工外圆

使用内圆夹自环内夹住镯环,打磨、抛光外圆

(7)加工内圆

使用外圆夹自环外夹住镯环,打磨、抛光内圆

(8)后期处理

清洗、上腊

4. 珠形款式加工工序

开石-> 出坯-> 预形-> 粗磨-> 细磨-> 抛光-> 过蜡-> 穿孔(1)开石

(2)出坯

(3)预形

(4)粗磨

5)细磨

6) 抛光

(7)过蜡

8) 穿孔。