正弦波逆变器电路图及制作过程

逆变器自己制作过程大全

通用纯正弦波逆变器制作概述本逆变器的PCB设计成12V、24V、36V、48V这几种输入电压通用。

制作样机是12V输入,输出功率达到1000W功率时,可以连续长时间工作。

该逆变器可应用于光伏等新能源,也可应用于车载供电,作为野外应急电源,还可以作为家用,即停电时使用蓄电池给家用电器供电。

使用方便,并且本逆变器空载小,效率高,节能环保。

设计目标1、PCB板对12V、24V、36V、48V低压直流输入通用;2、制作样机在12V输入时可长时间带载1000W;3、12V输入时最高效率大于90%;4、短路保护灵敏,可长时间短路输出而不损坏机器。

逆变器主要分为设计、制作、调试、总结四部分。

下面一部分一部分的展现。

第一部分设计1.1 前级DC-DC驱动原理图DC-DC驱动芯片使用SG3525,关于该芯片的具体情况就不多介绍了。

其外围电路按照pdf里面的典型应用搭起来就OK。

震荡元件Rt=15k,Ct=222时,震荡频率在21.5KHz左右。

用20KHz左右的频率较好,开关损耗小,整流管的压力也小些,有利于效率的提高。

不过频率低,不利于器件的小型化,高压直流纹波稍大些。

电池欠压保护,过压保护以及过流保护在DC-DC驱动上实现。

用比较器搭成自锁电路,比较器输出作用于SG3525的shut_down引脚即可。

保护电路均是比较器搭建的常规电路。

DC-DC驱动部分使用了准闭环,轻载时,准闭环将高压直流限制在380V左右,一旦负载加重前级立即进入开环模式,以最高效率运行。

并且使用了光耦隔离,前级输入和输出在电气上是隔离开的,这样设计也是为了安全。

如图1.1所示,是DC-DC驱动电路原理图。

图1.1 DC-DC驱动电路原理图1.2 前级DC-DC功率主板原理图DC-DC功率主板采用的是常规推挽电路,8只功率开关管,每只管子有单独的栅极驱动电阻,分别用图腾驱动这8只功率管。

变压器次级高压绕组经整流滤波后得到直流高压。

辅助绕组经整流滤波稳压之后给后级SPWM驱动板以及反馈用的光耦提供电压供电。

3000W纯正弦波逆变器的详细过程

3000W纯正弦波逆变器的详细过程什么是逆变器逆变器是把直流电能(电池、蓄电瓶)转变成交流电(一般为220V,50Hz正弦波)。

它由逆变桥、控制逻辑和滤波电路组成。

简单地说,逆变器就是一种将低压(12或24伏或48伏)直流电转变为220伏交流电的电子设备。

因为我们通常是将220伏交流电整流变成直流电来使用,而逆变器的作用与此相反,因此而得名。

什么是正弦波逆变器逆变器可以按照它的输出波形进行分类,分为方波逆变器、修正波逆变器和正弦波逆变器。

因此正弦波逆变器的定义就是输出波形为正弦波的逆变器。

它的优点是输出波形好,失真度很低,且其输出波形与市电电网的交流电波形基本一致,实际上优良的正弦波逆变器提供的交流电比电网的质量更高。

正弦波逆变器对收音机和通讯设备及精密设备的干扰小,噪声低,负载适应能力强,能满足所有交流负载的应用,而且整机效率较高;它的缺点是线路和相对修正波逆变器复杂,对控制芯片和维修技术的要求高,价格较贵。

正弦波逆变器实物图工作原理在介绍正弦波逆变器工作原理之前,先介绍一下逆变器的工作原理。

逆变器是一种DCtoAC的变压器,它其实与转化器是一种电压逆变的过程。

转换器是将电网的交流电压转变为稳定的12V直流输出,而逆变器是将Adapter输出的12V直流电压转变为高频的高压交流电;两个部分同样都采用了用得比较多的脉宽调制(PWM)技术。

其核心部分都是一个PWM集成控制器,Adapter用的是UC3842,逆变器则采用TL5001芯片。

TL5001的工作电压范围3.6~40V,其内部设有一个误差放大器,一个调节器、振荡器、有死区控制的PWM发生器、低压保护回路及短路保护回路等。

输入接口部分:输入部分有3个信号,12V直流输入VIN、工作使能电压ENB及Panel电流控制信号DIM。

VIN由Adapter提供,ENB 电压由主板上的MCU提供,其值为0或3V,当ENB=0时,逆变器不工作,而ENB=3V时,逆变器处于正常工作状态;而DIM电压由主板提供,其变化范围在0~5V之间,将不同的DIM值反馈给PWM控制器反馈端,逆变器向负载提供的电流也将不同,DIM值越小,逆变器输出的电流就越大。

1000W正弦波逆变器制作过程详解

1000W正弦波逆变器制作过程详解1000W正弦波逆变器制作过程详解作者:老寿这个机器,输入电压是直流是12V,也可以是24V,12V时我的目标是800W,力争1000W,整体结构是学习了钟工的3000W机器.具体电路图请参考:1000W正弦波逆变器(直流12V转交流220V)电路图也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM,宽140MM。

升压部分的4个功率管,H桥的4个功率管及4个TO220封装的快速二极管直接拧在散热板;DC-DC升压电路的驱动板和SPWM的驱动板直插在功率主板上。

因为电流较大,所以用了三对6平方的软线直接焊在功率板上:吸取了以前的教训:以前因为PCB设计得不好,打了很多样,花了很多冤枉钱,常常是PCB打样回来了,装了一片就发现了问题,其它的板子就这样废弃了。

所以这次画PCB 时,我充分考虑到板子的灵活性,尽可能一板多用,这样可以省下不少钱,哈哈。

如上图:在板子上预留了一个储能电感的位置,一般情况用准开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个EC35的电感。

上图红色的东西,是一个0.6W的取样变压器,如果用差分取样,这个位置可以装二个200K的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,PCB下面直接搭通。

上面是SPWM驱动板的接口,4个圆孔下面是装H桥的4个大功率管,那个白色的东西是0.1R电流取样电阻。

二个直径40的铁硅铝磁绕的滤波电感,是用1.18的线每个绕90圈,电感量约1MH,磁环初始导磁率为90。

上图是DC-DC升压电路的驱动板,用的是KA3525。

这次共装了二板这样的板,一块频率是27K,用于普通变压器驱动,还有一块是16K,想试试非晶磁环做变压器效果。

H桥部分的大功率管,我有二种选择,一种是常用的IRFP460,还有一种是IGBT管40N60,显然这二种管子不是同一个档次的,40N60要贵得多,但我的感觉,40N60的确要可靠得多,贵是有贵的道理,但压降可能要稍大一点。

正弦波逆变电路

车载修正弦波逆变电源在一些交通运载、野外测控、可移动武器装备、工程修理车等设备中都配有不同规格的电源。

通常这些设备工作空间狭小,环境恶劣,干扰大。

因此对电源的设计要求也很高.除了具有良好的电气性能外,还必须具备体积小、重量轻、成本低、可靠性高、抗干扰强等特点。

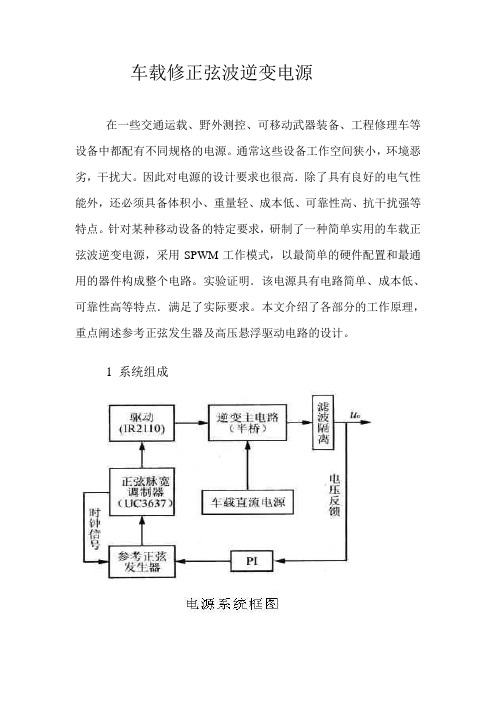

针对某种移动设备的特定要求,研制了一种简单实用的车载正弦波逆变电源,采用SPWM工作模式,以最简单的硬件配置和最通用的器件构成整个电路。

实验证明.该电源具有电路简单、成本低、可靠性高等特点.满足了实际要求。

本文介绍了各部分的工作原理,重点阐述参考正弦发生器及高压悬浮驱动电路的设计。

1 系统组成系统组成框图如图1所示由权电阻网络与集成运算放大器构成的可编程增益放大器产生阶梯波参考正弦,UC3637用作正弦脉宽调制器。

产生的SPWM波经专用高压悬浮驱动器IR211O后,送至逆变电路(半桥)上下桥臂功率开关的门极逆变电路的输出经滤波隔离得到输出电压u0,u0经PI调节器后提供参考正弦发生器的控制电压,调节参考正弦的幅值(即调节ma)达到调节输出电压的目的。

逆变主电路拓朴结构如图2所示,这是一常规的半桥电路。

2 控制电路由SPWM工作模式知,控制电路须产生两个基本信号,即参考正弦波调制信号和三角波载波信号,并将调制波和载波送到正弦脉宽调制电路产生SPWM脉冲波,由驱动电路控制主电路中相应的功率开关模块。

2.1 正弦调制波产生电路正弦调制波产生电路如图3所示。

CD4067为16选1模拟开关。

R1~R8为加权电阻(简称“权电阻”),其值与采样时刻ωti有关,i 为采样序号。

为便于时间量化和数控采样,以及兼顾功率器件的工作频率,选择mf为整数且为偶数。

例如mf=30.期望的输出频率f8(即调制频率)为400Hz,则器件的开关频率f8=12kHz,在IGBT优选的工作频率之内,鉴于正弦波的对称性.仅算出T/4(T为调制波的周期)的权电阻即町。

不难理解R8是ωti=90°时的权电阻值,半周内是以R8为中心两边对称,连接关系如图3中所示。

如何制作一个2000W的正弦波逆变器

如何制作一个2000W的正弦波逆变器要制作一个2000W的正弦波逆变器,你需要经过下面的步骤:1.设计规划:首先,你需要设计一个逆变器的电路图。

这个电路图应该包括逆变器的主要部件,例如转换器、滤波器以及控制电路。

你还需要决定所需的输入电压和输出电压,并确保这些参数与你的需求相匹配。

2.所需材料:准备所需的材料和元器件。

这些包括逆变器芯片、电容器、电感、二极管、电阻器和电容等。

3.搭建电路:根据你的电路图,使用电焊工具和电路板将元器件焊接连接。

确保注意正确的焊接顺序和焊点的质量。

4.程序控制:在逆变器中加入一个微控制器或其他控制电路,使其能够监测和调整输入电压和输出电压。

这将增加逆变器的稳定性和可靠性。

5.测试和调整:连接逆变器到适当的电源,并将负载连接到输出端口。

使用示波器或其他测试设备来测试逆变器的输出波形和频率。

如果有任何问题,你需要进一步调整电路或元器件。

6.优化和改进:一旦你的逆变器正常运行,你可以对其进行优化和改进。

这可能包括优化电路参数、增加保护电路以确保逆变器的安全运行,并增加效率等。

在整个制作过程中,请确保注意安全事项。

遵循正确的电气操作程序,确保使用正确的工具和设备。

总结:制作一个2000W的正弦波逆变器需要一些电子知识和技巧。

这个过程需要进行详细的设计和规划,选择和准备所需的材料,并将元器件焊接到电路板上。

然后,你需要进行测试、调整和优化以确保逆变器的稳定和可靠性。

通过遵循正确的步骤和注意事项,你可以成功地制作一个2000W的正弦波逆变器。

正弦波逆变器电路图及制作过程

1000W正弦波逆变器制作过程详解作者:老寿电路图献上!!这个机器,输入电压是直流是12V,也可以是24V,12V时我的目标是800W,力争1000W,整体结构是学习了钟工的3000W机器.具体电路图请参考:1000W正弦波逆变器(直流12V转交流220V)电路图也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM,宽140MM。

升压部分的4个功率管,H桥的4个功率管及4个TO220封装的快速二极管直接拧在散热板;DC-DC升压电路的驱动板和SPWM的驱动板直插在功率主板上。

:因为电流较大,所以用了三对6平方的软线直接焊在功率板上如上图:在板子上预留了一个储能电感的位置,一般情况用准开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个EC35的电感上图红色的东西,是一个0.6W的取样变压器,如果用差分取样,这个位置可以装二个200K 的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,PCB下面直接搭通。

上面是SPWM驱动板的接口,4个圆孔下面是装H桥的4个大功率管,那个白色的东西是0.1R电流取样电阻。

二个直径40的铁硅铝磁绕的滤波电感,是用1.18的线每个绕90圈,电感量约1MH,磁环初始导磁率为90。

上图是DC-DC升压电路的驱动板,用的是KA3525。

这次共装了二板这样的板,一块频率是27K,用于普通变压器驱动,还有一块是16K,想试试非晶磁环做变压器效果。

H桥部分的大功率管,我有二种选择,一种是常用的IRFP460,还有一种是IGBT管40N60,显然这二种管子不是同一个档次的,40N60要贵得多,但我的感觉,40N60的确要可靠得多,贵是有贵的道理,但压降可能要稍大一点。

这是TO220封装的快恢复二极管,15A 1200V,也是张工提供的,价格不贵。

我觉得它安装在散热板上,散热效果肯定比普通塑封管要强。

业余手工猛料打造24V3000W高频正弦波逆变器

业余手工猛料打造24V3000W高频正弦波逆变器有段时间没搞机子了,最近手有点“痒”,却又无奈业余搞条件有限,很多东西都搞不漂亮,比如这次的变压器,凡立水有点稠,也没稀释剂,泡好凡立水了,也没烤箱烤干,只好放在锅里烤,呵呵.先讲变压器吧,24V3000W,为了减少安装高度,加强散热,前级MOS均流没有用一个EE70而用了4个EC42-20,PC40材质的,为了每个上到750W,采用了约35KHZ的频率,初级4T+4T,用0.8mm的线9根并绕,次级16T用0.8mm的线4根并绕.4个EC42初级并联,次级串联,因为初级电流太大没用骨架引脚,铜线直接焊在PCB上.功率PCB:预留了一个前级闭环控制的EC42-20做整流后的电感,实际用的开环,没装.办法一:加焊扁铜;办法二:在下图标示处焊4组电池线,在接线柱上会合: 功率板原理图:3000W的功率,除了效率要高,要强制风冷,散热片也很重要,用了一整块和功率板差不多大的散热片,所有前后级的功率管和整流管都装在上面,重约1.5KG.功率管,前级用的是IRFP2907,8只,原装进口管.后级功率管4只FQL40N50,仙童40A500V的管子:前后级驱动板:由于采用了单片机控制后级所以做的比较简单,元件较少,也用的单面板.前级驱动板原理图:后级驱动板原理图:此图大部分参考了wwwjjwww大师的原理图,并做了一些改进,主要是为了大家便于使用wwwjjwww大师公布的程序.关于源程序,不愿意自己编的可使用wwwjjwww或z760622大师改过的: /topic/111661/topic/444342几点说明:1.这套方案支持输入电池12/24/36/48V,12V时装34063升压的辅助电源,24、36、48V装分立元件降压的辅助电源;。

1kw纯正弦波逆变电源原理图与PCB图

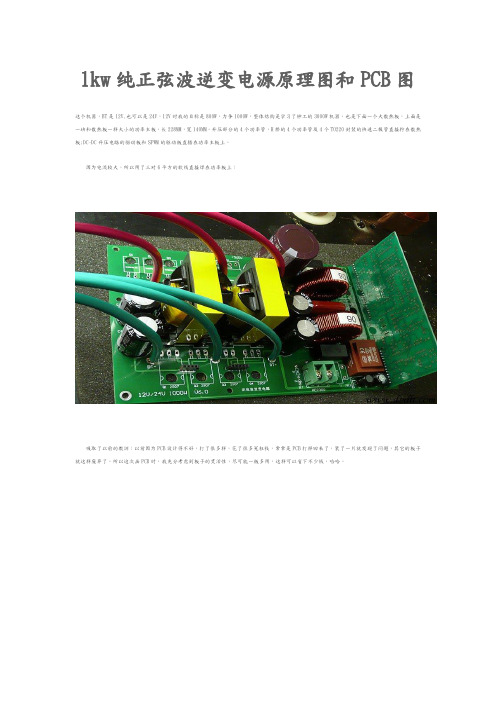

1kw纯正弦波逆变电源原理图和PCB图这个机器,BT是12V,也可以是24V,12V时我的目标是800W,力争1000W,整体结构是学习了钟工的3000W机器,也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM,宽140MM。

升压部分的4个功率管,H桥的4个功率管及4个TO220封装的快速二极管直接拧在散热板;DC-DC升压电路的驱动板和SPWM的驱动板直插在功率主板上。

因为电流较大,所以用了三对6平方的软线直接焊在功率板上:吸取了以前的教训:以前因为PCB设计得不好,打了很多样,花了很多冤枉钱,常常是PCB打样回来了,装了一片就发现了问题,其它的板子就这样废弃了。

所以这次画PCB时,我充分考虑到板子的灵活性,尽可能一板多用,这样可以省下不少钱,哈哈。

如上图:在板子上预留了一个储能电感的位置,一般情况用准开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个EC35的电感。

上图红色的东西,是一个0.6W的取样变压器,如果用差分取样,这个位置可以装二个200K的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,PCB下面直接搭通。

上面是SPWM驱动板的接口,4个圆孔下面是装H桥的4个大功率管,那个白色的东西是0.1R电流取样电阻。

二个直径40的铁硅铝磁绕的滤波电感,是用1.18的线每个绕90圈,电感量约1MH,磁环初始导磁率为90。

上图是DC-DC升压电路的驱动板,用的是KA3525。

这次共装了二板这样的板,一块频率是27K,用于普通变压器驱动,还有一块是16K,想试试非晶磁环做变压器效果。

这是SPWM驱动板的PCB,本方案用的是工提供的单片机SPWM芯片TDS2285,输出部分还是用250光藕进行驱动,因为这样比较可靠。

也是为了可靠起见,这次二个上管没有用自举供电,而是老老实实地用了三组隔离电源对光藕进行供电。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

正弦波逆变器电路图及制作过程

1000W正弦波逆变器制作过程详解

作者老寿电路图献上!

!

这个机器,输入电压是直流是12V,也可以是24V,12V时我的目标是800W,力争1000W,

整体结构是学习了钟工的3000W机器具体电路图请参考:1000W正弦波逆变器(直流12V转交流220V)电路图也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM,宽140MM。

升压部分的4个功率管,H桥的4个功率管及4个TO220封装的快速二极管直接拧在散热板;DC-DC

升压电路的驱动板和S P W M的驱动板直插在功率主板上。

因为电流较大,所以用了三对6平方的软线直接焊在功率板

上

如图:

在板子上预留了一个储能电感的位置,一般情况用准开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个E C35的电感上图红色的东西,是一个0.6W的取样变压器,如果用差分取样,这个位置可以装二个200K的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,P C B

下面直接搭通。

上面是SPWM驱动板的接口,4个圆孔下面是装H桥的4个大功率管,那个白色的东西是0.1R电流取样电阻。

二个直径40的铁硅铝磁绕的滤波电感,是用1.18的线每个绕90圈,电感量约1MH,磁环初始导磁率为90。

今天把S P W M驱动板插上去了,一开机,保护电路竟然误动作,蜂鸣器嘟嘟做响,后来请教了张工后,改了几个元件的数值,问题就解决了。

开机成功了(这次居然没有炸管子),正弦波波形良好,我用了二个200W一个150W的灯泡做负载,电参仪上显示输出功率为617W,

算了一下,这时的效率大约在91.5-92%左右(因为空载电流稍大,有点影响效率,可惜)

本来准备明天继续加大负载到1000W左右,可是发现了一个问题,稳压部分不工作,调电位器没有反应,一查,发现是那个漂亮的取样变压器竟然没有输出,郁闷啊,

因为要换变压器,就必须把整机全部拆下来,二个小时还不一定弄得好,烦啊!

下面是几张照片:

上图是整机工作时的情形

上图是装配完成的整机样子

上图是输出波形,真的很漂亮,看来

TDS2285精度不错今天是学雷锋的日子,我的1K W逆变器也进入了尾声阶段。

先花了近二个小时检查不稳压的原因,终于查到问题的症结,是一个PCB毛剌把取样变压器的次级接地了,可能是0.6W的变压器阻抗实在太大了,居然没有烧掉。

对PCB做了处理后,开机稳压功能就正常了,把空载输出调到230V 左右,一切O K

!

下午去买了几个灯泡,慢慢加大了负载,直加到1000W以上,连续工作了30分钟,除了高频变压器有点热,其它一切正常(散热板下面放了个小风扇)。

在1039W输出时,效率大约为90%--90.5%,从变压器发热情况看,我这台机器的效率瓶颈应该在变压器或变压器磁芯,如果有质量好的变压器,效率还可以提高些。

电参数仪显示1035W,在1035-1039之间跳动。

这是1000多W输出时的波形,还是非常漂亮!

1.我对前级DC-DC升压部分进行了调整,调R12使H V高压空载时限止在370V,这时,空载电流从近1A下降到160mA,加上S P W M

驱动板的140mA,总共300mA。

2.试带了感性负载,手边只有一个600W的角向磨光机,试带了一下,发现波形和带灯泡时一样,没有出现变形毛刺等。

现在正在想:哪里有100升左右的冰箱,试试能不能启动。

今天在朋友的厂里,试了逆变器的负载能力:

1.先启动一个100升的小冰箱,没有问题,二话没说,一下子就启动起来了--

成功!

2.接着试启动一支1000W的小太阳,冷阻很低的,一上电,闪了一下,我认为不行了,谁知一闪过后,竟然成功点亮了,哈哈,还不错。

3.又接上一个大功率的冲击电钻,启动很顺利,而且冲击时力量很足。

4.最后,朋友从仓库里拖出一台小型空气压缩机,不知是多少功率,一插上去,逆变器翁的叫了一下,没有启动,可能是功率太大了,相当于短路,高压保险丝烧掉了,但逆变器没有坏。

今天把S P W M驱动板插上去了,一开机,保护电路竟然误动作,蜂鸣器嘟嘟做响,后来请教了张工后,改了几个元件的数值,问题就解决了。

开机成功了(这次居然没有炸管子),正弦波波形良好,我用了二个200W一个150W的灯泡做负载,

电参仪上显示输出功率为617W,算了一下,这时的效率大约在91.5-92%左右(因为空载电流稍大,有点影响效率,可惜)

本来准备明天继续加大负载到1000W左右,可是发现了一个问题,稳压部分不工作,调电位器没有反应,一查,发现是那个漂亮的取样变压器竟然没有输出,郁闷啊,因为要换变压器,就必须把整机全部拆下来,二个小时还不一定弄得好,烦啊!

下面是几张照片:

上图是整机工作时的情形上图是装配完成的整机样子

上图是输出波形,真的很漂亮,看来TDS2285精度不错今天是学雷锋的日子,我的1K W

逆变器也进入了尾声阶段。

先花了近二个小时检查不稳压的原因,终于查到问题的症结,是一个PCB

毛剌把取样变压器的次级接地了,可能是0.6W的变压器阻抗实在太大了,居然没有烧掉。

对PCB做了

处理后,开机稳压功能就正常了,把空载输出调到230V左右,一切O K

!

下午去买了几个灯泡,慢慢加大了负载,直加到1000W以上,连续工作了30分钟,除了高频变压器有点热,其它一切正常(散热板下面放了一个小风扇)。

在1039W输出时,效率大约为90%--90.5%,

从变压器发热情况看,我这台机器的效率瓶颈应该在变压器或变压器磁芯,如果有质量好的变压器,效率还可以提高些。

电参数仪显示1035W,在1035-1039之间跳动。

这是1000多W输出时的波形,还是非常漂亮!

1.

我对前级DC-DC升压部分进行了调整,调R12使H V高压空载时限止在370V,这时,空载电流从近1A下降到160mA,加上S P W M驱动板的140mA,总共300mA。

2.

试带了感性负载,手边只有一个600W的角向磨光机,试带了一下,发现波形和带灯泡时一样,没有出现变形毛刺等。

现在正在想:哪里有100升左右的冰箱,试试能不能启动。

今天在朋友的厂里,试了逆变器的负载能力:

1.先启动一个100升的小冰箱,没有问题,二话没说,一下子就启动起来了--

成功!

2.

接着试启动一支1000W的小太阳,冷阻很低的,一上电,闪了一下,我认为不行了,谁知一闪过后,竟然成功点亮了,哈哈,还不错。

3.

又接上一个大功率的冲击电钻,启动很顺利,而且冲击时力量很足。

4.

最后,朋友从仓库里拖出一台小型空气压缩机,不知是多少功率,一插上去,逆变器翁的叫了一下,没有启动,可能是功率太大了,相当于短路,高压保险丝烧掉了,但逆变器没

有坏。

适合

24V-48V

电池的前级驱动板

:

适合6-12V

电池的前级驱动板:

TDS2285

后级驱动板:

EG8010

后级驱动板:

PIC16F73

后级驱动板:

主功率板:

电流较大,但是那是峰值电流,只在脉冲的上升和下降沿电流大。

其输出电流波形大概为:上面为输出电流波形。