光伏组件原理及常见质量问题复习过程

光伏组件质量问题大盘点及预防措施

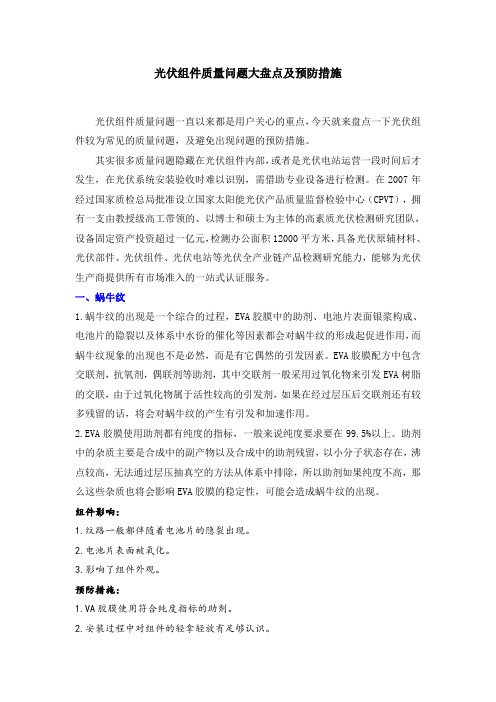

光伏组件质量问题大盘点及预防措施光伏组件质量问题一直以来都是用户关心的重点,今天就来盘点一下光伏组件较为常见的质量问题,及避免出现问题的预防措施。

其实很多质量问题隐藏在光伏组件内部,或者是光伏电站运营一段时间后才发生,在光伏系统安装验收时难以识别,需借助专业设备进行检测。

在2007年经过国家质检总局批准设立国家太阳能光伏产品质量监督检验中心(CPVT),拥有一支由教授级高工带领的、以博士和硕士为主体的高素质光伏检测研究团队,设备固定资产投资超过一亿元,检测办公面积12000平方米,具备光伏原辅材料、光伏部件、光伏组件、光伏电站等光伏全产业链产品检测研究能力,能够为光伏生产商提供所有市场准入的一站式认证服务。

一、蜗牛纹1.蜗牛纹的出现是一个综合的过程,EVA胶膜中的助剂、电池片表面银浆构成、电池片的隐裂以及体系中水份的催化等因素都会对蜗牛纹的形成起促进作用,而蜗牛纹现象的出现也不是必然,而是有它偶然的引发因素。

EVA胶膜配方中包含交联剂,抗氧剂,偶联剂等助剂,其中交联剂一般采用过氧化物来引发EVA树脂的交联,由于过氧化物属于活性较高的引发剂,如果在经过层压后交联剂还有较多残留的话,将会对蜗牛纹的产生有引发和加速作用。

2.EVA胶膜使用助剂都有纯度的指标,一般来说纯度要求要在99.5%以上。

助剂中的杂质主要是合成中的副产物以及合成中的助剂残留,以小分子状态存在,沸点较高,无法通过层压抽真空的方法从体系中排除,所以助剂如果纯度不高,那么这些杂质也将会影响EVA胶膜的稳定性,可能会造成蜗牛纹的出现。

组件影响:1.纹路一般都伴随着电池片的隐裂出现。

2.电池片表面被氧化。

3.影响了组件外观。

预防措施:1.VA胶膜使用符合纯度指标的助剂。

2.安装过程中对组件的轻拿轻放有足够认识。

二、EVA脱层1.交联度不合格.(如层压机温度低,层压时间短等)造成。

2.EVA、玻璃、背板等原材料表面有异物造成。

3.EVA原材料成分(例如乙烯和醋酸乙烯)不均导致不能在正常温度下溶解造成脱层。

光伏组件质量问题总结分析教学内容

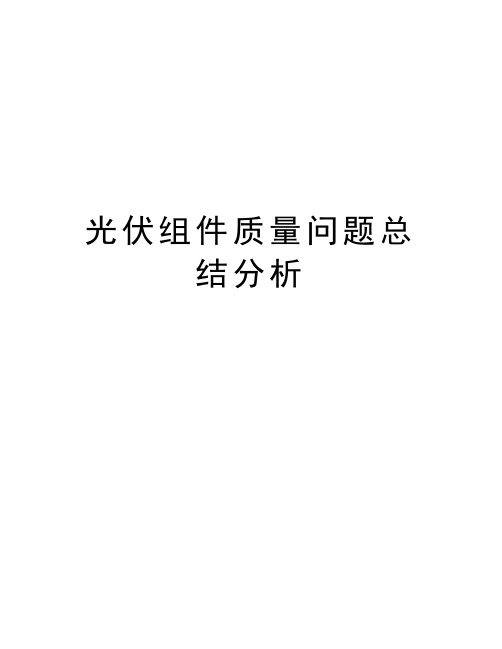

光伏组件质量问题总结分析网状隐裂原因1.电池片在焊接或搬运过程中受外力造成.2.电池片在低温下没有经过预热在短时间内突然受到高温后出现膨胀造成隐裂现象组件影响:1.网状隐裂会影响组件功率衰减.2.网状隐裂长时间出现碎片,出现热斑等直接影响组件性能预防措施:1.在生产过程中避免电池片过于受到外力碰撞.3.EL测试要严格要求检验.网状隐裂EVA脱层原因1.交联度不合格.(如层压机温度低,层压时间短等)造成2.EVA、玻璃、背板等原材料表面有异物造成.3.EVA原材料成分(例如乙烯和醋酸乙烯)不均导致不能在正常温度下溶解造成脱层4.助焊剂用量过多,在外界长时间遇到高温出现延主栅线脱层组件影响:1.脱层面积较小时影响组件大功率失效。

当脱层面积较大时直接导致组件失效报废预防措施:1.严格控制层压机温度、时间等重要参数并定期按照要求做交联度实验,并将交联度控制在85%±5%内。

2.加强原材料供应商的改善及原材检验.3.加强制程过程中成品外观检验4.严格控制助焊剂用量,尽量不超过主栅线两侧0.3mm硅胶不良导致分层&电池片交叉隐裂纹原因1.交联度不合格.(如层压机温度低,层压时间短等)造成2.EVA、玻璃、背板等原材料表面有异物造成.3.边框打胶有缝隙,雨水进入缝隙内后组件长时间工作中发热导致组件边缘脱层4.电池片或组件受外力造成隐裂组件影响:1.分层会导致组件内部进水使组件内部短路造成组件报废2.交叉隐裂会造成纹碎片使电池失效,组件功率衰减直接影响组件性能预防措施:1.严格控制层压机温度、时间等重要参数并定期按照要求做交联度实验。

2.加强原材料供应商的改善及原材检验.3.加强制程过程中成品外观检验4.总装打胶严格要求操作手法,硅胶需要完全密封5.抬放组件时避免受外力碰撞硅胶不电池交良分层叉隐裂纹组件烧坏原因1.汇流条与焊带接触面积较小或虚焊出现电阻加大发热造成组件烧毁组件影响:1.短时间内对组件无影响,组件在外界发电系统上长时间工作会被烧坏最终导致报废预防措施:焊接,避免在焊接过程中出现焊接面积过小.2.焊接完成后需要目视一下是否焊接ok.3.严格控制焊接烙铁问题在管控范围内(375±15)和焊接时间2-3s组件内部烧坏组件接线盒起火原因1.引线在卡槽内没有被卡紧出现打火起火.2.引线和接线盒焊点焊接面积过小出现电阻过大造成着火.3.引线过长接触接线盒塑胶件长时间受热会造成起火组件影响:1.起火直接造成组件报废,严重可能一起火灾.预防措施:1.严格按照sop作业将引出线完全插入卡槽内接触接线盒塑胶件.电池裂片原因1.焊接过程中操作不当造成裂片2.人员抬放时手法不正确造成组件裂片3.层压机故障出现组件类片组件影响:1.裂片部分失效影响组件功率衰减,2.单片电池片功率衰减或完全失效影响组件功率衰减预防措施:1.汇流条焊接和返工区域严格按照sop手法进行操作3.确保层压机定期的保养.每做过设备的配件更换都要严格做好首件确认ok后在生产.4.EL测试严格把关检验,禁止不良漏失.电池助焊剂用量过多原因1.焊接机调整助焊剂喷射量过大造成2.人员在返修时涂抹助焊剂过多导致组件影响:1.影响组件主栅线位置EVA脱层,2.组件在发电系统上长时间后出现闪电纹黑斑,影响组件功率衰减使组件寿命减少或造成报废预防措施:1.调整焊接机助焊剂喷射量.定时检查.2.返修区域在更换电池片时请使用指定的助焊笔,禁止用大头毛刷涂抹助焊剂虚焊、过焊原因1.焊接温度过多或助焊剂涂抹过少或速度过快会导致虚焊2.焊接温度过高或焊接时间过长会导致过焊现象.组件影响:1.虚焊在短时间出现焊带与电池片脱层,影响组件功率衰减或失效,2.过焊导致电池片内部电极被损坏,直接影响组件功率衰减降低组件寿命或造成报废预防措施:1.确保焊接机温度、助焊剂喷射量和焊接时间的参数设定.并要定期检查,2.返修区域要确保烙铁的温度、焊接时间和使用正确的助焊笔涂抹助焊剂.3.加强EL检验力度,避免不良漏失下一工序.焊带偏移或焊接后翘曲破片原因1.焊接机定位出现异常会造成焊带偏移现象2.电池片原材主栅线偏移会造成焊接后焊带与主栅线偏移3.温度过高焊带弯曲硬度过大导致焊接完后电池片弯曲组件影响:1.偏移会导致焊带与电池面积接触减少,出现脱层或影响功率衰减2.过焊导致电池片内部电极被损坏,直接影响组件功率衰减降低组件寿命或造成报废3.焊接后弯曲造成电池片碎片预防措施:1.定期检查焊接机的定位系统.2.加强电池片和焊带原材料的来料检验,组件钢化玻璃爆和接线盒导线断裂原因1.组件在搬运过程中受到严重外力碰撞造成玻璃爆破2.玻璃原材有杂质出现原材自爆.3.导线没有按照规定位置放置导致导线背压坏.组件影响:1.玻璃爆破组件直接报废,预防措施:1.组件在抬放过程中要轻拿轻放.避免受外力碰撞.2.加强玻璃原材检验测试,3.导线一定要严格按照要求盘放.避免零散在组件上气泡产生原因1.层压机抽真空温度时间过短,温度设定过低或过高会出现气泡2.内部不干净有异物会出现气泡.3.上手绝缘小条尺寸过大或过小会导致气泡.组件影响:1.组件气泡会影响脱层.严重会导致报废预防措施:1.层压机抽真空时间温度参数设定要严格按照工艺要求设定.2.焊接和层叠工序要注意工序5s清洁,3.绝缘小条裁切尺寸严格要求进行裁切和检查.热斑和脱层原因1.组件修复时有异物在表面会造成热斑2.焊接附着力不够会造成热斑点.3.脱层层压温度、时间等参数不符合标准造成组件影响:1.热斑导致组件功率衰减失效或者直接导致组件烧毁报废.2.脱层导致组件功率衰减或失效影响组件寿命使组件报废.预防措施:1.严格按照返修SOP要求操作,并注意返修后检查注意5s.2.焊接处烙铁温度焊焊机时间的控制要符合标准,3.定时检查层压机参数是否符合工艺要求.同时要按时做交联度实验确保交联度符合要求85%±5%.电池热脱层斑烧毁EVA脱层原因1.交联度不合格.(如层压机温度低,层压时间短等)造成2.EVA、玻璃、背板等原材料表面有异物造成.3.EVA原材料成分(例如乙烯和醋酸乙烯)不均导致不能在正常温度下溶解造成脱层组件影响:1.脱层会导致组件内部进水使组件内部短路造成组件失效至报废预防措施:1.严格控制层压机温度、时间等重要参数并定期按照要求做交联度实验。

光伏组件层压出现的质量问题原因与分析

光伏组件层压出现的质量问题原因与分析引言随着光伏产业科技的进步和成熟,市场的饱和,导致原材料的种类和日供应量日趋紧张,行业利益更加的透明,面对的挑战更加激烈,如何在大环境下提高产品的质量,降低成本,提高产品的合格率成了在光伏市场中制胜的关键。

1、光伏组件质量问题目前主流的光伏组件的加工工艺采用EVA、背板、玻璃、电池片等材料层压组成,从焊接到成品测试和包装入库的完成,各个工序之间相互影响相互制约,组件的质量影响用户在户外的使用寿命,从实际生产中存在组件质量主要问题有:生产中出现电池片隐裂碎片、气泡、空胶、组件外观变形、接线盒烧毁等问题。

在生产过程中出现的气泡、组件边缘分层进行分析,针对气泡和组件边缘分层问题从层压工艺和原材料进行分析及提出改进措施提供参考。

2、气泡的影响在国标地面用晶体硅光伏组件要求组件破碎、开裂或外表脱附;在组件的边缘和任何一部分电路之间形成连续的气泡或脱层通道,都视为严重的外观缺陷。

[1]当组件在户外使用的时候,由于收到光照和组件正常工作的影响,气泡会呈现扩大化趋势,长此以往,气泡位置的EVA会与玻璃和背板脱层,组件中进入水汽,组件性能和功率受到严重影响,最终导致组件报废。

3、气泡的产生的原因分析和解决方案3.1汇流带边缘气泡3.1.1汇流带之间的存在高度差,气体流动受阻,加之抽空时间较短,组件边缘在层压过程中开始交联,导致层压过程中产生的气体无法顺利抽出;解决方案:调整汇流带工艺方式,增加隔离厚度。

3.1.2层压机设定的层压温度高或层压时间过长,在层压过程中汇流带升温速度快,汇流带位置的EVA预先交联,当组件交联度达到标准时,汇流带位置的交联度已过交联;解决方案:适当调整层压工艺参数。

3.2焊带根部气泡3.2.1焊带弯折处有缝隙,焊带之间存在高度差,在层压过程中EVA变软具有流动性,流动的EVA填充组件中的缝隙,焊带之间的高度差大于EVA的流动的胶量,致使EVA无法填满焊带之间的缝隙;解决方案:增加焊带之间的胶量。

太阳能光伏组件常见质量问题现象及分析

虚焊、过焊

虚焊、过焊原因

1.焊接温度过多或助焊剂涂抹过少或速度 过快会导致虚焊

2.焊接温度过高或焊接时间过长会导致过 焊现象. 组件影响:

1.虚焊在短时间出现焊带与电池片脱层, 影响组件功率衰减或失效, 2.过焊导致电池片内部电极被损坏,直接

影响组件功率衰减降低组件寿命或造成

报废 预防措施:

1.确保焊接机温度、助焊剂喷射量和焊接 时间的参数设定. 并要定期检查, 2.返修区域要确保烙铁的温度、焊接时间 和使用正确的助焊笔涂抹助焊剂. 3.加强EL检验力度,避免不良漏失下一 工序.

• 4、All that you do, do with your might; things done by halves are never done right. ----R.H. Stoddard, American poet做一切事都应尽力而为,半途而废永远不行6.17.20216.17.202110:5110:5110:51:1910:51:19

焊带偏移或焊接后翘曲破片

焊带偏移或焊接后翘曲破片原因 1.焊接机定位出现异常会造成焊带偏 移现象 2.电池片原材主栅线偏移会造成焊接 后焊带与主栅线偏移 3.温度过高焊带弯曲硬度过大导致焊 接完后电池片弯曲 组件影响: 1.偏移会导致焊带与电池面积接触减 少,出现脱层或影响功率衰减 2.过焊导致电池片内部电极被损坏, 直接影响组件功率衰减降低组件寿命 或造成报废 3.焊接后弯曲造成电池片碎片 预防措施: 1.定期检查焊接机的定位系统. 2.加强电池片和焊带原材料的来料检 验,

电池裂片

电池裂片原因

1.焊接过程中操作不当造成裂片 2.人员抬放时手法不正确造成组件裂片 3.层压机故障出现组件类片 组件影响:

光伏组件缺陷形成机理

光伏组件缺陷形成机理光伏组件是太阳能发电系统中的核心部分,其性能直接影响到整个系统的效率和稳定性。

然而,在制造和使用过程中,光伏组件可能会出现各种缺陷。

本文将详细阐述光伏组件缺陷形成机理及主要影响因素,帮助读者更好地了解光伏组件制造过程。

一、原材料问题光伏组件制造过程中,原材料的质量和稳定性对组件的性能和可靠性有着重要影响。

常见的原材料问题包括:1. 硅片质量不均匀:硅片是光伏组件的核心材料,其质量不均匀会导致组件功率下降、效率降低。

2. 电池片效率低:电池片是光伏组件中的重要组成部分,效率低下的电池片会直接影响到组件的整体效率。

3. 封装材料质量差:封装材料主要包括玻璃、EVA、背板等,质量差的封装材料可能会导致组件漏水、起泡等问题。

二、工艺问题光伏组件制造过程中,工艺控制对组件的性能和可靠性起着至关重要的作用。

常见的工艺问题包括:1. 烧结温度过高:烧结是光伏组件制造过程中的一个关键步骤,温度过高会导致硅片变形、电池片损坏等问题。

2. 时间过长或过短:烧结时间过长或过短都会影响到组件的性能,时间过长会导致硅片变形、电池片损坏等问题,时间过短则会导致封装材料未完全固化,影响组件的可靠性。

3. 焊接质量差:焊接是光伏组件制造过程中一个重要的环节,焊接质量差会导致组件功率下降、效率降低,甚至出现开路、短路等问题。

三、环境因素光伏组件制造过程中,环境因素也会对其质量和可靠性产生重要影响。

常见的环境因素包括:1. 温度变化:温度变化会影响到光伏组件的性能和可靠性,过高或过低的温度都可能对组件造成损害。

2. 湿度变化:湿度变化可能引起封装材料老化、电池片腐蚀等问题,进而导致组件性能下降。

3. 污染:生产环境中的污染物可能附着在光伏组件表面,影响其性能和可靠性。

四、人为因素人为因素是影响光伏组件质量和可靠性的重要因素之一。

常见的人为因素包括:1. 操作不规范:操作人员未按照规定的流程和标准进行操作,可能会导致组件出现各种问题。

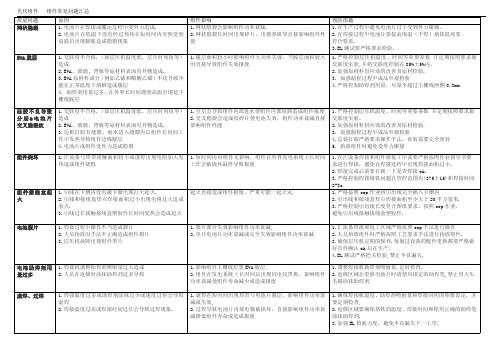

光伏组件常见问题汇总 原因分析 影响及预防措施

未打胶会进入雨水或湿气造成连电组件起火现象.

1.组件功率过低. 2.连接不良出现电阻加大,打火造成组件烧毁. 1.硅胶不固化胶会从线盒缝隙边缘流出,盒内引线会暴露 在空气中遇雨水或湿气会造成连电使组件起火现象.

1.外观不良客户不接受. 2.可能会造成脱层现象

1.影响组件整体外观.造成投诉预防措施: 1.对层叠和玻璃上料工序做好 5S 清洁,避免异物出现. 2.发现不良后禁止在组件上做标记,直接在流程卡上记录 不良位置. 3.产线产品摆放严格执行“三定”原则标识摆放 1.影响组件整体外观.造成投诉

光伏组件质量问题及预防措施汇总

光伏组件质量问题及预防措施汇总光伏组件较为常见的质量问题汇总,很多质量问题隐藏在电池板内部,或光伏电站运营一段时间后才发生,在电池板进场验收时难以识别,需借助专业设备进行检测。

1、蜗牛纹1.蜗牛纹的出现是一个综合的过程,EVA胶膜中的助剂、电池片表面银浆构成、电池片的隐裂以及体系中水份的催化等因素都会对蜗牛纹的形成起促进作用,而蜗牛纹现象的出现也不是必然,而是有它偶然的引发因素。

EVA胶膜配方中包含交联剂,抗氧剂,偶联剂等助剂,其中交联剂一般采用过氧化物来引发EVA 树脂的交联,由于过氧化物属于活性较高的引发剂,如果在经过层压后交联剂还有较多残留的话,将会对蜗牛纹的产生有引发和加速作用。

2.EVA胶膜使用助剂都有纯度的指标,一般来说纯度要求要在99.5%以上。

助剂中的杂质主要是合成中的副产物以及合成中的助剂残留,以小分子状态存在,沸点较高,无法通过层压抽真空的方法从体系中排除,所以助剂如果纯度不高,那么这些杂质也将会影响EVA胶膜的稳定性,可能会造成蜗牛纹的出现。

组件影响:1.纹路一般都伴随着电池片的隐裂出现。

2.电池片表面被氧化。

3.影响了组件外观。

预防措施:1.VA胶膜使用符合纯度指标的助剂。

2.安装过程中对组件的轻拿轻放有足够认识。

3.EVA脱层1.交联度不合格.(如层压机温度低,层压时间短等)造成。

2.EVA、玻璃、背板等原材料表面有异物造成。

3.EVA原材料成分(例如乙烯和醋酸乙烯)不均导致不能在正常温度下溶解造成脱层。

4.助焊剂用量过多,在外界长时间遇到高温出现延主栅线脱层。

组件影响:1.脱层面积较小时影响组件大功率失效。

当脱层面积较大时直接导致组件失效报废。

预防措施:1.严格控制层压机温度、时间等重要参数并定期按照要求做交联度实验,并将交联度控制在85%±5%内。

2.加强原材料供应商的改善及原材检验。

3.加强制程过程中成品外观检验。

4.严格控制助焊剂用量,尽量不超过主栅线两侧0.3mm。

光伏组件原理及常见质量问题

2.组件工艺过程及常见质量问题

采用质量优良的原材料

➢ 组件各种封装原材料应有技术规范或技术标准 ,符合中华人民共和 国国家标准(GB),中华人民共和国电力行业标准(DL),中华人 民共和国电子行业标准(SJ)及相关的IEC标准。在国内标准与IEC标 准矛盾时,应按较高标准执行。

I=x V=y

1

I=x 2

V=y

I=z<x V=y

3

4

I=x V=y

I=z V=4y

P=4zy<4xy

2.组件工艺过程及常见质量问题

• 组件原材料— 太阳电池

➢太阳电池对组件质量的影响 ✓ 电池混档表现:由于组件中电池片之间不匹配导致测试异常,曲 线出现“台阶”。EL也会出现亮度不同的现象。

2.组件工艺过程及常见质量问题

✓背板的水汽渗透率过高,容易引起组件的PID,影响组件的衰减特 性。

3.组件工艺过程及常见质量问题

• 组件原材料— 背板

➢背板对组件质量的影响 背板黄变:组件在户外使用1—2年后PET背板和FEVE涂料背板颜色 变化明显,PVDF背板、KPE背板和BBF背板颜色也有变化,Tedlar和 TPT背板颜色相对更为稳定。

EVA胶膜在未层压前是线性大分子,当受热时,交联剂分解,形成活性自由 基,引发EVA分子间反应形成网状结构。从而提高EVA的力学性能、耐热 性、耐溶剂性、耐老化性。

2.组件工艺过程及常见质量问题

• 组件原材料— EVA

➢EVA对 降低13%max; 转换效率eff降低19%max;

温度系数测量

- 确定组件电流(α),电压(β)和最大功率(δ)的温度系数;

标称工作温度测量

- 标称工作温度是指在标准参考环境下,敞开式支架安装情况下,太阳 电池的平均平衡结温。在系统设计中,比较不同组件设计的性能时该 参数是一个很有价值的参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平衡系统

光伏组件

配电系统 土建工程等

光伏组件是光伏电站的 核心,也是初始投资之 最大构成,光伏组件成 本越低,初始投资越少 ,光伏组件质量越高, 使用年限越长,发电量 越高,度电成本越低。

2.组件工艺过程及常见质量问题

光伏组件存在问题

✓影响光伏组件质量因 素有哪些?

✓认证后的产品为什么 还在实际应用中频繁出 现故障?

温度系数测量

- 确定组件电流(α),电压(β)和最大功率(δ)的温度系数;

标称工作温度测量

- 标称工作温度是指在标准参考环境下,敞开式支架安装情况下,太阳 电池的平均平衡结温。在系统设计中,比较不同组件设计的性能时该 参数是一个很有价值的参数。

- 至少选用10个数据点,覆盖300W/m2以上辐照度范围,做(TJ-Tamb) 随辐照度变化的曲线,做回归分析拟合;

冰雹试验

- 验证组件经受冰雹撞击的能力(无间歇断路现象,无严重外观缺陷, Pmax衰减<5%,满足绝缘测试要求);

旁路二极管热性能试验

- 评价旁路二极管的热设计及防止对组件有害的热斑效应能相对长期的可靠

- 确定800W/m2时的(TJ-Tamb)值,加上20℃即为标称工作温度;

15

2.组件工艺过程及常见质量问题

NOCT下的电性能:

- 条件:标称工作温度,及800W/m2的辐照度,组件带载情况下的电性能 - 操作执行:可在测温度系数时同时执行

STC下的电性能:

- 条件:温度25 ℃,辐照度1000W/m2,组件带载情况下的电性能 - 操作执行:太阳能模拟器

紫外预处理试验

- 热循环和湿冻前,进行紫外线预测试以证明材料和连接能经受紫外衰减; - 波长280nm ~400nm,5倍于对应标准光谱辐照度;

热循环试验

1. 太阳电池组件无严重外 观缺陷;

2. 太阳电池组件最大输出 功率的衰减不超过试验 前测试值的5%。

3. 满足绝缘要求

17

2.组件工艺过程及常见质量问题

湿漏电流试验

- 评价组件在潮湿工作条件下的绝缘性能,验证雨、雾、露水或溶雪的湿气 不能进入组件内部电路的工作部分,如果湿气进入在该处可能会引起腐蚀 、漏电或安全事故(A<0.1m2,R≥400MΩ;A>0.1m2,

R*A≥400MΩ•m2);

机械载荷试验

- 确定组件经受风、雪或覆冰等静态载荷的能力(无间歇断路现象,无严重 外观缺陷,Pmax衰减<5%,满足绝缘测试要求);

1.光伏发电优势及原理

光伏电池发电原理

N型半导体

P型半导体

- 纯净硅晶体中掺入5价杂质磷/砷/锑,N型半导体; - 如果掺入的是三价的硼/镓,则会形成P型半导体。

1.光伏发电优势及原理

光伏电池发电原理

- N区的电子扩散至P区,自身带正电; - P区空穴被电子填补(接受电子)带负电,PN结形成

组件设计— 可靠性测试

8个组件(IEC61215)

目测、电性能、绝缘、湿漏电

1

2

温度系数

标称工作温度

3

紫外线

4

热循环200

电性能

热循环50

低辐照电性能 户外暴露

湿冻

二极管热试验 热斑

终端试验

目测、电性能、绝缘、湿漏电

5

பைடு நூலகம்湿热

机械 强度

雹击

2.组件工艺过程及常见质量问题

绝缘测试

- 测定组件的载流元件与组件边框或外界之间的绝缘是否良好; - 无绝缘击穿或表面裂纹现象 - 在2Vsys+1000V下,漏电电流 ≤ 50μA - 在500V下,绝缘电阻应≥50MΩ(或漏电流≤10μA)

湿冻试验

- 确定组件承受高温、高湿之后零下温度对其影响的能力

1. 太阳电池组件无严重外观缺陷; 2. 太阳电池组件最大输出功率的衰减不超过试验前测试值的5%。 3. 满足绝缘要求

18

2.组件工艺过程及常见质量问题

湿热试验

- 确定组件承受长期湿气渗透的能力(无外观缺陷,Pmax衰减<5%,满足 绝缘要求);

太阳能发电的优势

– 太阳能每秒钟到达地面的能量高达80万千瓦/秒; – 地球表面0.1%太阳能转为电能,转换效率5%,每年发电量可达 5.6×1012千瓦小时,相当于目前世界上能耗的40倍; – 足以供给人类使用几十亿年。

1.光伏发电优势及原理

欧洲JRC的预测 (2000-2100)

自天然气起,以下为化石燃料 化石燃料生产峰值在2030-2040年之间

✓光伏组件是否真的能 够有效运行25年? ✓组件潜在的缺陷对光 伏电站的发电量和寿命 有生产什工么艺影响?

2.组件工艺过程及常见质量问题

组件结构

2.组件工艺过程及常见质量问题

组件结构

背板 EVA胶

膜 电池串 EVA胶 膜 玻璃

2.组件工艺过程及常见质量问题

组件质量的影响因素

2.组件工艺过程及常见质量问题

低辐照度下的电性能:

- 条件:温度25 ℃+/-2 ℃ ,辐照度200W/m2,组件带载情况下的电性能 - 操作执行:太阳能模拟器,只是光强度变化,光谱分布和1000W/m2下相同

室外暴晒:

- 目的:对组件经受室外条件的能力作初步评价并揭示组件在室内试验探查不 到的一些综合衰减因素(试验时间短且实验条件随环境在变化,所以本试验 仅被用作可能存在问题的提示)

- 试验执行:组件短接,共接受60kW/m2的辐照 - 评估标准:1)无严重目测缺陷;2)Pmax衰减<5%;3)满足绝缘试验

16

2.组件工艺过程及常见质量问题

热斑耐久试验

- 确定组件承受热斑加热效应的能力;组件内某电池单元不匹配或裂纹、内 部连接失效、局部被遮光或弄脏使电池局部电压电流积增大,从而产生局 部温升,可能导致焊接融化或封装退化

光伏发电原理及组件生产过程 中常见质量问题

目录

1

光伏发电优势及原理

2 光伏(电池/组件)生产过程及常见质量问题

3

电站组件质量保障措施

1.光伏发电优势及原理

可开采65年左右

铀资源

可开采58年左右

天然气

可开采100年左右

煤资源

可开采40年左右

石油资源

人类未来的能源之路在何方?

1.光伏发电优势及原理

1.光伏发电优势及原理

光伏电池发电原理---光生伏打效应

Number of Photons of Wavelength λ(nm)

E h

- 光照PN结将电子从共价键中激发,产生电子-空穴对; - 电子向带正电的N区运动,空穴向带负电的P区运动, 形成电压和电流;

2.光伏工艺过程及常见质量问题