激光间隙面差测量方案

干涉检查、间隙检查 孔对齐检查

干涉检查、间隙检查孔对齐检查引言:在工程施工和制造过程中,干涉检查、间隙检查和孔对齐检查是非常重要的环节,可以保证工程质量和安全。

本文将详细介绍这三个方面的检查内容和方法。

一、干涉检查1.1 确定干涉检查的范围:干涉检查是指在工程施工或装配过程中,检查各个部件之间是否存在干涉现象。

1.2 检查工具:通常使用测量仪器如激光仪、测量尺等进行干涉检查,确保测量结果准确。

1.3 处理干涉问题:一旦发现干涉问题,需要及时调整或更换部件,以确保工程的正常进行。

二、间隙检查2.1 确定间隙检查的标准:间隙检查是指检查工程中各个部件之间的间隙是否符合设计要求。

2.2 检查方法:可以使用测量尺或卡尺等工具进行间隙检查,确保测量结果准确。

2.3 处理间隙问题:如果发现间隙不符合设计要求,需要及时调整或更换部件,以确保工程的质量。

三、孔对齐检查3.1 确定孔对齐检查的标准:孔对齐检查是指检查工程中各个孔的位置是否准确。

3.2 检查工具:通常使用测量尺或激光仪等工具进行孔对齐检查,确保测量结果准确。

3.3 处理孔对齐问题:如果发现孔位置不准确,需要及时调整或修正,以确保后续的装配工作正常进行。

四、注意事项4.1 定期检查:干涉检查、间隙检查和孔对齐检查应该定期进行,以确保工程质量。

4.2 注意测量精度:在进行检查时,需要注意测量精度,确保结果准确。

4.3 保持工具完好:检查工具需要定期维护和校准,以确保其准确性。

五、结论干涉检查、间隙检查和孔对齐检查在工程施工和制造过程中起着至关重要的作用,可以保证工程质量和安全。

通过定期检查和注意事项,可以确保这三个方面的检查工作顺利进行,从而保证工程的顺利进行。

laser 测量原理

laser 测量原理

激光测距(laser distance measuring)是以激光器作为光源进行测距。

根据激光工作的方式,可以分为连续激光器和脉冲激光器。

激光测距的原理主要是基于光速和时间的关系,通过测量光在空气中传播的时间来计算距离。

对于脉冲激光测距,测距仪发射出的激光经被测量物体的反射后又被测距仪接收,测距仪同时记录激光往返的时间。

光速和往返时间的乘积的一半,就是测距仪和被测量物体之间的距离。

脉冲法测量距离的精度一般是在±10厘米左右,而测量盲区一般是1米左右。

此外,还有相位式激光测距,主要使用连续输出的氦氖、氩离子、氪镉等气体激光器。

相位式激光测距的原理是利用激光器的频率稳定度和传播速度,通过测量相位差来计算距离。

相位式激光测距的精度较高,可以达到毫米级别,但测量范围较小。

以上内容仅供参考,如需获取更多信息,建议查阅关于激光测距的资料或者咨询专业人士。

激光干涉仪测量距离和表面精度

激光干涉仪测量距离和表面精度激光干涉仪是一种常用的精密测量仪器,可用于测量距离和表面精度。

通过利用光波的干涉现象,激光干涉仪能够实现高精度的测量。

本文将介绍激光干涉仪的原理、测量距离和表面精度的方法,以及激光干涉仪在不同领域中的应用。

激光干涉仪是基于光波的干涉现象进行测量的仪器。

光波的干涉是指两束或多束光波相遇时发生的波的叠加现象。

激光干涉仪通过将激光分成两束,一束作为参考光束,一束照射到待测物体上反射回来作为待测光束,再将两束光波进行干涉,通过测量干涉条纹的变化来获得距离和表面精度的信息。

激光干涉仪的测量距离的原理基于光波的干涉,利用干涉条纹的变化来获得物体到仪器的距离。

当两束光波相遇时,它们会发生干涉,干涉条纹的间距和形态会随着物体到仪器的距离的变化而改变。

通过测量干涉条纹的形态和间距的变化,激光干涉仪可以计算出物体到仪器的距离。

这种测量方法具有高精度和高分辨率的特点,适用于微小距离的测量。

激光干涉仪的测量表面精度的方法基于光波的干涉,利用干涉条纹的形态和间距来获得表面精度的信息。

当光波照射到物体表面时,由于表面的形态和光的反射特性的影响,干涉条纹的形态和间距会发生变化。

通过测量干涉条纹的形态和间距的变化,激光干涉仪可以计算出物体表面的精度。

这种测量方法具有高精度和高分辨率的特点,适用于表面平整度和粗糙度的测量。

激光干涉仪广泛应用于多个领域,如制造业、科学研究和地质勘探等。

在制造业中,激光干涉仪可用于检测零件的尺寸和形状,以及测量零件表面的精度。

在科学研究中,激光干涉仪可用于研究光学现象、材料的性质和微小物体的运动。

在地质勘探中,激光干涉仪可用于测量地表的高程和形态,以及探测地下的岩层和地下水位。

总结一下,激光干涉仪是一种常用的精密测量仪器,可用于测量距离和表面精度。

通过利用光波的干涉现象,激光干涉仪能够实现高精度的测量。

通过测量干涉条纹的形态和间距的变化,激光干涉仪可以计算出物体到仪器的距离和物体表面的精度。

DTS测量方式说明

DTS测量方式说明第一章概述1.1本说明的主要目的主要目的:为适应新车型开发质量需要,保证整车外观内饰间隙面差要求,规定了整车外观和内饰的间隙、面差的测点测量的设计原则,指导A面、数据及实车的检查。

1.2 术语本规范采用以下术语和定义:1.2.1理论间隙/面差:主要是通过电子作图法,几何画法等方法,定义间隙和断差,用于理论检查和CAS面和A面数据DTS符合性检查,指导第一版整车DTS测点间隙、断差的测量。

1.2.2工程间隙/面差:主要是实物样车、竞品车的工程上存在间隙、面差,需要实际测量工具检测和测量,评价分析实际效果,用于第二版和三版整车DTS测点间隙、面差的测量。

1.2.3视觉间隙/面差:根据评价者意图,用主观评价方法,定义的间隙和断差,用于第二版和第三版整车,重点在第三版整车DTS中使用。

1.3 整车DTS测点断面测量的用途根据整车研发流程,整车DTS主要有三个版次(阶段):方案阶段整车第一版DTS,用于A面制作输入。

这一版的测点是在电子版数模进行检测和分析,不是实物检测工具测量,测量工具:主要是CATIA软件和其他软件。

这个阶段定义的间隙、面差为理论间隙、面差。

设计/验证阶段整车第二版DTS,用于样件匹配、组合检具检测匹配。

这一版的测点是通过组合检具上的专用量具和常用测量工具进行检测,测量工具UCF专用量块、游标卡尺、塞尺和间隙尺等。

这个阶段定义的间隙、面差为工程(视觉)间隙、断差.投产启动阶段整车第三版DTS,用于实物样车的检测、分析,这一版的测点是通过检测工具进行测量,如:间隙尺、组合塞尺、激光间隙仪和专用工具等。

这个阶段定义的间隙、面差为工程(视觉)间隙、面差1.4整车DTS测点测量原则1.4.1.实用性结合项目实际,研发阶段中,测点在每个阶段必须发挥其的作用,明确其功能和作用。

1.4.2. 操作性可以通过现有常规手段和工具进行检测和测量,如手动工具:间隙尺、塞尺、直尺;专用自动测量设备:激光测量仪/离线、在线检测测量仪等。

直线度误差的检测

形状误差检测1.直线度误差的检测方法一:光隙法将被测直线和测量基线(刀口尺、平尺)间形成的光隙与标准光隙相比较,直接评定直线度误差值。

此方法属直接测量,适用于磨削或研磨加工的小平面及短圆柱(锥)面的直线度误差测量。

例1:如图1a的图样标注,其检测方法如图1b所示。

将平尺或刀口尺与被测素线直接接触,并使平尺和被测素线间的最大间隙为最小,这个最大间隙就是被测素线的直线度误差。

测量若干条素线,取其中最大的误差值作为被测零件的直线度误差值。

平尺做得足够精确,可以作为直线的理想形状。

由于平尺的位置就是理想直线的位置,因此,测量时,应将平尺的位置放置符合最小条件,使平尺与被测素线间的最大间隙为最小,其方法如下:⑴若素线为两端高、中间低,即高-低-高时,如图2a所示。

平尺与两个高点相接触,则平尺与高点之间的间隙即为素线的直线度误差。

⑵若素线为两端低、中间高,即低-高-低时,如图2b所示。

平尺与最高点接触,并且使平尺与最低点的间隙相等,即f1=f2,此间隙就是素线的直线度误差。

方法二:垫塞法用量块或塞尺测量被测直线和测量基线之间的间隙,直接评定直线度误差值。

此方法属直接测量,适用于低精度被测零件的直线度误差测量。

方法三:指示器法(测微法)用带指示器的测量装置测出被测直线相对于测量基线的偏离值,进而评定直线度误差值。

此方法属直接测量,适用于中、小平面及圆柱、圆锥面素线或轴线等直线度误差测量。

例2:将被测零件放在平板上,并使零件紧靠直角座,在被测素线的全长范围内测量,同时记录读数,如图3中①所示。

根据记录的读数,用计算法按最小条件计算该条素线的直线度误差;将零件按图中②所示,间断旋转,重复上述步骤,测量若干条素线的直线度误差,取其中最大的误差值作为被测零件的直线度误差值。

例3:被测零件的图样标注如图4a所示,测量方法如图4b所示。

将被测零件安装在平行于平板的两顶尖之间,在开始端将两指示器调零后,沿铅垂轴截面的两条素线测量,如图4b中的①。

激光间隙面差测量方案

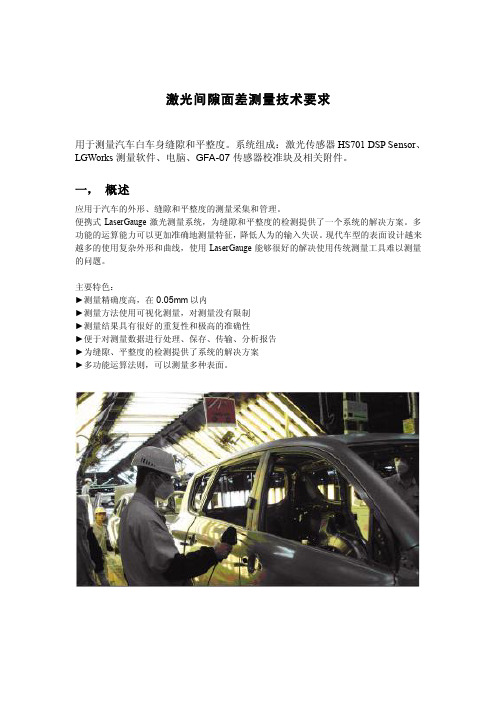

激光间隙面差测量技术要求用于测量汽车白车身缝隙和平整度。

系统组成:激光传感器HS701 DSP Sensor、LGWorks测量软件、电脑、GFA-07传感器校准块及相关附件。

一,概述应用于汽车的外形、缝隙和平整度的测量采集和管理。

便携式LaserGauge激光测量系统,为缝隙和平整度的检测提供了一个系统的解决方案。

多功能的运算能力可以更加准确地测量特征,降低人为的输入失误。

现代车型的表面设计越来越多的使用复杂外形和曲线,使用LaserGauge能够很好的解决使用传统测量工具难以测量的问题。

主要特色:►测量精确度高,在0.05mm以内►测量方法使用可视化测量,对测量没有限制►测量结果具有很好的重复性和极高的准确性►便于对测量数据进行处理、保存、传输、分析报告►为缝隙、平整度的检测提供了系统的解决方案►多功能运算法则,可以测量多种表面。

二,主要产品功能和技术参数1,HS701 DSP 传感器综述通过直接使用电池,HS701传感器可以独立使用,也是第一个完全手持式独立运作的传感器。

HS701可以不需要借助电脑或者其它设备,进行测量,查看数据和表面轮廓图。

HS701也可以通过USB连接电脑,充分发挥日常监测设置文件的图片和其它功能。

通过高分辨度的图片捕捉器获取被测零件的表面轮廓,使用DSP进行测量值计算。

扫面完成时,可以在HS701的彩色屏幕中查看被测特征的轮廓,也可以查看测量值。

HS701可以运行所有的LaserGauge虚拟量具和其它测量计算方法。

操作特点彩色屏幕– 280 x 220的彩色LCD屏幕,可以在测量前、测量中和测量后查看图片和文本信息。

测量时可以查看被测特征的轮廓图,测量完成后可以查看测量值。

轮廓图和测量值可以在同一屏幕中显示,或者在表格中查看测量值。

完全手持便携式–HS701可充电的锂电池可以提供传感器三四个小时的独立使用时间。

当独立使用时,传感器不需要接其它设备,不需要连接电脑,也不需要连接外接电源。

多光束激光外差超高精度测量金属线胀系数方法

多光束激光外差超高精度测量金属线胀系数方法一、多光束激光外差干涉测量原理多光束激光外差干涉测量是一种基于激光干涉原理的测量方法。

它利用激光束通过分束器分成多个光束,分别照射在待测物体上,并通过干涉现象获取物体表面形态的信息。

在纵向上,通过改变其中一个光束的光程差,可以使测量结果更加精确。

二、多光束激光外差超高精度测量金属线胀系数方法步骤1.装置设计和搭建:设计搭建多光束激光外差干涉测量装置,包括激光器、分束器、反射镜、接收器等。

确保各个光束照射到待测金属线上。

2.预热金属线:对金属线进行预热处理,使其温度达到测试温度。

此步骤可以通过控制电流通过金属线来实现。

3.建立干涉图像:通过激光器照射到金属线上,并通过反射到接收器上形成干涉图像。

干涉图像中的干涉条纹反映了金属线的形变情况,可以通过图像处理方法获取干涉条纹的形态。

4.观察干涉条纹的变化情况:随着金属线温度的升高,干涉条纹的形态会发生变化。

通过观察变化情况可以推算出金属线的长度变化,从而得到金属线的热膨胀系数。

5.测量数据分析:将观察到的干涉条纹的变化情况记录下来,并进行图像处理分析。

通过图像处理方法可以得到金属线的长度变化情况,进而得到金属线的热膨胀系数。

三、多光束激光外差超高精度测量金属线胀系数方法优势1.高精度:多光束激光外差干涉测量可以提供较高的测量精度,可达到亚微米级别。

2.高稳定性:通过多光束干涉技术,可以减小外界干扰对测量结果的影响,使得测量结果更加稳定可靠。

3.高实时性:该方法可以实时监测金属线的温度变化,并得到相应的胀系数,可以及时调整工艺和温度控制。

四、多光束激光外差超高精度测量金属线胀系数的应用多光束激光外差超高精度测量金属线胀系数方法可以应用于金属线材的热膨胀性能测量,可广泛应用于制造业、航空航天、材料科学等领域。

例如,在航空航天工程中,该方法可以用于对导航系统中的精密仪器设备的热膨胀系数进行测量,以确保设备工作在合适的温度条件下。

间隙面差检测原理

间隙面差检测原理

激光干涉测量技术是利用干涉条纹的周期变化来反映被测零件表面形状变化的测量技术。

干涉条纹由一系列沿光轴方向排列的光斑组成,而每个光斑是由光强、相位和相位差三者共同决定的。

当两个光斑之间距离发生变化时,它们在空间的位置也会随之发生相应的变化。

干涉条纹是由两个干涉条纹之间的相位差与周期数成正比的特点决定的。

因此,只要测量干涉条纹周期数,就可以求出两个光斑之间的距离变化。

由于激光具有高能量、高脉冲宽度、窄脉冲等特性,所以可获得很高的测量精度。

激光干涉测量系统由光源、扫描系统和光学系统组成,其工作原理如下:当两个平行光入射到扫描系统上时,光源发出的光通过扫描系统照射到被测表面上,由于被测表面与光轴是不同轴,被测表面会出现光斑漂移现象,而光斑漂移会使光强发生变化,导致反射光与入射光之间存在相位差(相位为0),因此反射光

和入射光之间存在相位差。

—— 1 —1 —。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光间隙面差测量技术要求

用于测量汽车白车身缝隙和平整度。

系统组成:激光传感器HS701 DSP Sensor、LGWorks测量软件、电脑、GFA-07传感器校准块及相关附件。

一,概述

应用于汽车的外形、缝隙和平整度的测量采集和管理。

便携式LaserGauge激光测量系统,为缝隙和平整度的检测提供了一个系统的解决方案。

多功能的运算能力可以更加准确地测量特征,降低人为的输入失误。

现代车型的表面设计越来越多的使用复杂外形和曲线,使用LaserGauge能够很好的解决使用传统测量工具难以测量的问题。

主要特色:

►测量精确度高,在0.05mm以内

►测量方法使用可视化测量,对测量没有限制

►测量结果具有很好的重复性和极高的准确性

►便于对测量数据进行处理、保存、传输、分析报告

►为缝隙、平整度的检测提供了系统的解决方案

►多功能运算法则,可以测量多种表面。

二,主要产品功能和技术参数

1,HS701 DSP 传感器

综述

通过直接使用电池,HS701传感器可以独立使用,也是第一

个完全手持式独立运作的传感器。

HS701可以不需要借助电

脑或者其它设备,进行测量,查看数据和表面轮廓图。

HS701

也可以通过USB连接电脑,充分发挥日常监测设置文件的

图片和其它功能。

通过高分辨度的图片捕捉器获取被测零件的表面轮廓,使用

DSP进行测量值计算。

扫面完成时,可以在HS701的彩色

屏幕中查看被测特征的轮廓,也可以查看测量值。

HS701可

以运行所有的LaserGauge虚拟量具和其它测量计算方法。

操作特点

彩色屏幕– 280 x 220的彩色LCD屏幕,可以在测量前、测量中和测量后查看图片和文本信息。

测量时可以查看被测特征的轮廓图,测量完成后可以查看测量值。

轮廓图和测量值可以在同一屏幕中显示,或者在表格中查看测量值。

完全手持便携式–HS701可充电的锂电池可以提供传感器三四个小时的独立使用时间。

当独立使用时,传感器不需要接其它设备,不需要连接电脑,也不需要连接外接电源。

用户界面–在传感器把手前面有六个功能和方向按钮,手指可以很方便操作。

操作员可以用一只手进行测量,进行菜单和功能操作。

在传感器的顶部和底部有LED灯,可以帮助操作员进行传感器定位。

连接电脑使用–HS701可以通过支持500mA的USB连接到笔记本、台式机等电脑使用。

通过电脑,可以看到更加大、完整、详细的图片和数据,也可以方便其它软件进行分析。

被测特征点的轮廓图可以通过点击特征的测量值进行查看,或者自动将所有测量特征的轮廓保存。

止通规–可以事先设定好量具参数,方便操作员进行测量。

通过红色或者绿色测量值显示和声音提示操作员被测特征是合格(Pass)或者不合格(Fail)。

多用途– HS701 DSP传感器既可以单独使用,也可以连接电脑使用。

和其它LaserGauge传感器一样,DSP传感器可以运行各种虚拟量具和LGBasic计算方法。

传感器规格及硬件特点

2,LGW orks软件

►使用户建立多点日常检测程序

►设置测量操作模式和顺序

►可以对测量值进行函数计算

►配置图形界面和算法

►多种数据格式的输出

►无线连接传输

►适合所有传感器使用

►支持多个传感器同时使用

软件功能:建立测量日常检测程序,定义数据文件格式,查看扫描图,测试量具设定。

LGWorks软件可以创建计量型数据测量的设置文件,通过无线传输与激光探头连接,以便在现场进行测量。

在测量过程中,软件实时传输、显示、保存所测量的数据在电脑中,并引导操作员按照设定的测量顺序进行测量。

数据格式可保存为如Excel格式、文本文件等。

软件还可以设置不同的测量附属信息,即标签,如测量的班次、测量人员、使用的工具等等,以便对数据进行更加详细的分类和统计分析。

3,电脑

电脑与LGWorks软件、LaserGauge传感器相连,测量所得的数据通过无线传输显示在软件上。

电脑规格:标准工业电脑配置,满足测量及数据运算存储需求。

(支持客户自定义)三,供货构成。