滚动轴承微动磨损研究

滚动轴承微动磨损的影响因素

第17卷第2期2001年6月机械设计与研究M achine Design and Research Vol.17No.2June.,2001文章编号:1006 2343(2001)02 058 02滚动轴承微动磨损的影响因素裴礼清1; 杨建中2(1.上海应用技术学院,上海 200433;2.上海大学,上海 200072)摘 要:在油脂润滑条件下,对深沟球轴承在不同的摆动角度和不同的负荷下的微动磨损进行了研究,其结果,轴的摆动角度对磨损有极大的影响,虽然摆动角度小于1 时磨损速度较低,但当摆动角度超过1 后磨损急剧增大。

这种倾向表现出犹如在重载荷时那么显著。

这一现象可以用差动滑动和切向力滑动而求出的 的大小及其分布形态加以说明。

关键词:滚动轴承;微动磨损;影响因素中图分类号:T H 117;TH 133.3 文献标识码:A 收稿日期:2000 11 27本文就滚动轴承微动磨损的机理以及涉及微动磨损的诸因素(特别是轴的摆动角度、负荷及重复次数)的影响进行了研究,利用文献[1]中的分析方法考察上述研究结果。

1 实验本实验仍使用文献[1]中的试验机,试件为中国轴承厂6104深沟球轴承,下表列举了主要的实验条件,由于试验机的对称性,表中的负荷为一个轴承的负荷值。

实验在常温下进行,采用油脂润滑。

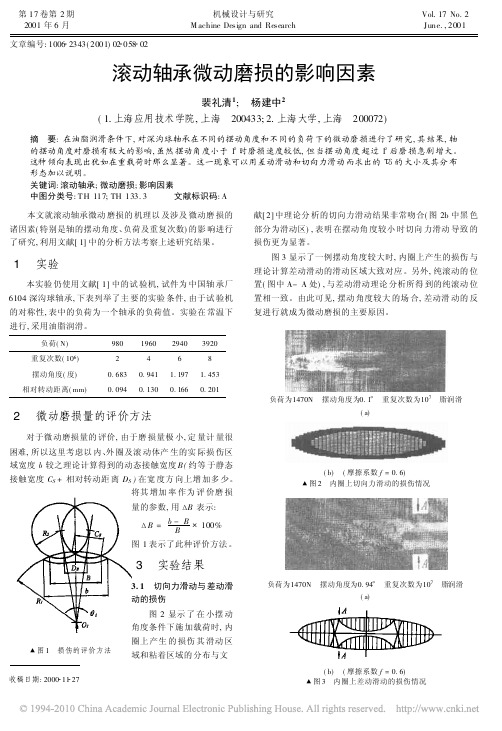

负荷(N)980196029403920重复次数(106)2468摆动角度(度)0.6830.941 1.197 1.453相对转动距离(mm)0.0940.1300.1660.201图1 损伤的评价方法2 微动磨损量的评价方法对于微动磨损量的评价,由于磨损量极小,定量计量很困难,所以这里考虑以内、外圈及滚动体产生的实际损伤区域宽度b 较之理论计算得到的动态接触宽度B(约等于静态接触宽度C S +相对转动距离D S )在宽度方向上增加多少。

将其增加率作为评价磨损量的参数,用 B 表示: B =b -BB!100%图1表示了此种评价方法。

轴承微动磨损及其防护措施

轴承微动磨损及其防护措施

第九篇

第一章

轴承微动磨损

第一章

轴承微动磨损

第一节

微动摩擦学的基本概念和实例

一、 基本概念

为区别于传统的滑动和滚动, 微动 ( !"#$$%& ’) 指的是二个接触表面发生极小幅度的相 对运动, 它通常存在于一个振动工况 (如发动机运转、 气流波动、 热循环应力、 疲劳载荷、 电磁震动、 传动等) 下的 “近似紧固” 的机械配合件之中, 一般其位移幅度为微米量级。相 应地, 微动摩擦学是研究微动运行机理、 损伤、 测试、 监控、 预防的学科。然而, 望文生义, 微动摩擦学经常被大家误解为一门非常特殊、 狭窄的学科, 而且由于接触表面没有宏观 的相对运动, 微动现象从设计、 使用过程、 失效分析及维修几乎未被大家认识, 更谈不上 重视。因此, 在失效分析中, 一般只强调材料质量、 强度、 磨损等问题, 极少将配合面的微 动摩擦作为考虑的一个因素。其实, 微动在工程实际中普遍存在, 涉及到学科如机械、 材 料、 力学、 物理、 化学甚至生物医学、 电工等也相当广泛。因此, 其普遍性、 复杂性和研究 难度都远远超过常见的滑动和滚动摩擦。 微动可以造成接触表面摩擦磨损, 引起构件咬合、 松动、 功率损失、 噪声增加或污染 源形成等; 微动也可以加速疲劳裂纹的萌生和扩展, 使构件的疲劳寿命大大降低。 按不同的相对运动方向, 实际的微动现象十分复杂, 根据简单化的球( 平面接触模型, 微动可分为四类基本运行模式 (如图 ) * + * + 所不) : 或称平移式微动, 这 ! 切向式微动, 是最普遍的微动方式; "径向式微动; #滚动式微动; $ 扭动式微动。后面三种微动形式 ・ /.-, ・

图!"#")

轴承材料的磨损与摩擦性能研究

轴承材料的磨损与摩擦性能研究摩擦和磨损是轴承运行过程中不可避免的问题,对于轴承的运行稳定性和寿命有着重要的影响。

因此,研究轴承材料的磨损和摩擦性能对于轴承的选材和设计具有重要意义。

轴承材料的磨损机理主要包括磨粒磨损、疲劳磨损和润滑薄膜破裂磨损。

磨粒磨损是指杂质或颗粒在轴承表面滚动时引起的磨损,这种磨损主要取决于杂质颗粒的大小、硬度和形状。

疲劳磨损是指轴承在长时间的载荷作用下,材料表面出现微小裂纹并逐渐扩展导致的磨损。

润滑薄膜破裂磨损是指润滑薄膜在极限载荷下无法维持导致的磨损。

考虑到轴承运行的工作环境和载荷条件,轴承材料的摩擦性能也是非常重要的。

摩擦性能包括摩擦系数和摩擦磨损性能。

摩擦系数直接影响轴承的转动阻力和能源消耗,低摩擦系数能够降低轴承的功耗,并提高传输效率。

摩擦磨损性能则指材料在摩擦过程中的抗磨损性能,一般包括耐疲劳性、抗卡滞性和耐磨性等。

目前,常用于轴承的材料主要有金属材料、陶瓷材料和聚合物材料。

金属材料具有良好的机械性能和导热性能,适用于高速和重载的工况。

常用的金属材料有钢、铜合金和铝合金等。

钢是制造轴承的主要材料,具有较高的强度和硬度,能够满足大部分工况的需求。

但钢材料的摩擦系数较高,容易导致摩擦磨损。

因此,在一些对摩擦系数有要求的应用中,如汽车发动机轴承和高速轴承等,常使用含有润滑剂的涂层来改善摩擦性能。

陶瓷材料具有较低的密度和较高的硬度,能够减小轴承的惯性和摩擦系数,适用于高速和高温的工况。

常见的陶瓷材料有氧化铝和硼氮硅陶瓷等。

聚合物材料在轴承中通常作为滚珠保持器使用,具有较好的耐磨损性和吸音性能。

为了研究轴承材料的磨损和摩擦性能,一般可以通过实验和理论模拟相结合的方法进行。

实验上可以利用摩擦磨损试验机进行摩擦磨损性能的评价,如球盘试验、滑动磨损试验和疲劳磨损试验等。

通过实验可以得到不同材料的摩擦系数和磨损量等数据,并与理论模拟结果进行对比。

理论上可以利用摩擦学、接触力学和材料学等相关理论进行模拟和计算,如有限元分析、分子动力学模拟和微观摩擦模型等。

滚动轴承磨损状态的Adams仿真与实验研究

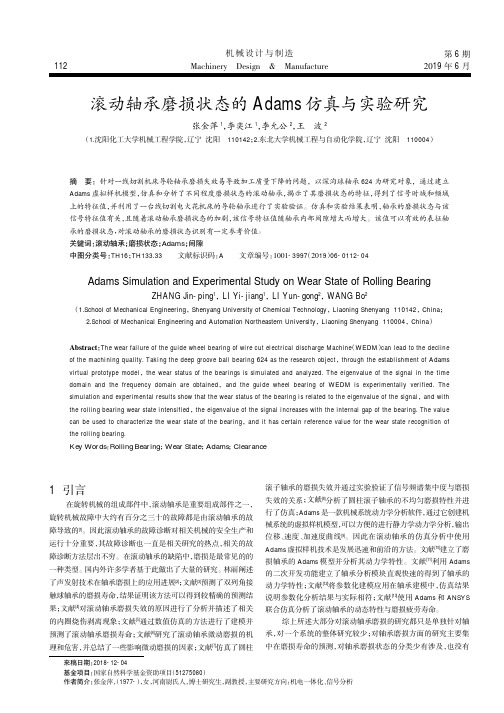

摘 要:针对一线切割机床导轮轴承磨损失效易导致加工质量下降的问题,以深沟球轴承 624 为研究对象,通过建立 Adams 虚拟样机模型,仿真和分析了不同程度磨损状态的滚动轴承,揭示了其磨损状态的特征,得到了信号时域和频域 上的特征值,并利用了一台线切割电火花机床的导轮轴承进行了实验验证。仿真和实验结果表明,轴承的磨损状态与该 信号特征值有关,且随着滚动轴承磨损状态的加剧,该信号特征值随轴承内部间隙增大而增大。该值可以有效的表征轴 承的磨损状态,对滚动轴承的磨损状态识别有一定参考价值。 关键词:滚动轴承;磨损状态;Adams;间隙 中图分类号:TH16;TH133.33 文献标识码:A 文章编号:员园园员-3997(圆园19)06-0112-04

机械设计与制造

第6期

112

酝葬糟澡蚤灶藻则赠 阅藻泽蚤早灶 驭 酝葬灶怎枣葬糟贼怎则藻

圆园19 年 6 月

ቤተ መጻሕፍቲ ባይዱ

滚动轴承磨损状态的 Adams 仿真与实验研究

张金萍 1,李奕江 1,李允公 2,王 波 2

(1.沈阳化工大学机械工程学院,辽宁 沈阳 110142;2.东北大学机械工程与自动化学院,辽宁 沈阳 110004)

Adams Simulation and Experimental Study on Wear State of Rolling Bearing

ZHANG Jin-ping1,LI Yi-jiang1,LI Yun-gong2,WANG Bo2

(1.School of Mechanical Engineering,Shenyang University of Chemical Technology,Liaoning Shenyang 110142,China; 2.School of Mechanical Engineering and Automation Northeastern University,Liaoning Shenyang 110004,China)

机体-主轴承盖接触面微动疲劳损伤预测方法研究

机体-主轴承盖接触面微动疲劳损伤预测方法

研究

本文研究的是机体-主轴承盖的接触面微动疲劳损伤预测方法。

由于长期的运转和受力,机体和主轴承盖的接触面会受到疲劳损伤,进而影响机器的正常运行。

为了减少这种损伤的发生,我们需要对其进行预测和评估。

本研究采用有限元分析方法,通过建立机体-主轴承盖接触面的有限元模型,模拟机器的工作状态,并对接触面的微动疲劳损伤进行预测。

采用ABAQUS软件对模型进行分析,并对接触面上的应力进行计算,得出压力分布和应力分布情况。

我们还分析了不同材料的主轴承盖与机体接触面微动疲劳损伤的情况,并比较了不同结构设计的主轴承盖对微动疲劳损伤的影响。

最终得出了一组适用于评估机体-主轴承盖接触面微动疲劳损伤的预测方法。

研究结果表明,我们的预测方法可以准确地模拟机体-主轴承盖接触面的微动疲劳损伤情况,并可以对设计材料和结构进行优化。

这为机器的正常运行提供了重要的理论基础和技术支持。

轴承磨损状态检测技术研究

轴承磨损状态检测技术研究1. 引言轴承作为机械设备中的重要部件之一,对于设备的正常运行具有重要意义。

然而,在长时间运转中,由于负荷、振动、温度等因素的作用,轴承容易发生磨损,进而影响设备的工作性能和寿命。

因此,轴承磨损状态的准确检测对于预防设备故障、提高设备运行效率具有重要意义。

2. 常见轴承磨损状态检测方法及其局限性2.1 振动信号分析法振动信号分析法是一种常见的轴承磨损状态检测方法。

通过对设备在运行过程中产生的振动信号进行分析,可以获取轴承的运行状态。

然而,由于振动信号分析法对于信号处理以及数据分析的要求较高,需要专业的仪器和设备,其局限性也显而易见。

2.2 声波诊断法声波诊断法是一种基于声信号分析的轴承磨损状态检测方法。

通过对轴承在运行过程中产生的声波进行分析,可以判断其磨损状态。

然而,声波诊断法受到环境噪声的干扰较大,因此需要较为理想的测试环境,而且对于特定问题的判断较为主观。

2.3 温度检测法温度检测法是一种简单、直观的轴承磨损状态检测方法。

通过对轴承热量的监测,可以判断轴承的磨损情况。

然而,温度检测法受到环境温度的影响较大,而且无法检测轴承内部的具体磨损情况。

3. 基于传感器技术的轴承磨损状态检测传感器技术是近年来发展迅猛的一项技术,其在工业领域的应用越来越广泛。

在轴承磨损状态检测方面,传感器技术可以提供更为准确、快捷的数据反馈,帮助实现实时监测与预警。

3.1 加速度传感器加速度传感器可以测量轴承在运行过程中产生的加速度变化,通过对加速度信号的处理和分析,可以判断轴承的磨损情况。

加速度传感器具有体积小、响应速度快、精度高等优点,适用于轴承磨损状态检测。

3.2 声传感器声传感器可以对轴承在运行过程中产生的声波进行实时监测,并将声波信号转换为电信号。

通过对声信号的分析,可以判断轴承的磨损状态。

声传感器具有灵敏度高、实时性强等优点,适用于轴承磨损状态的监测与预警。

4. 数据处理与分析数据处理与分析是轴承磨损状态检测技术中的关键环节。

滚动轴承磨损问题的原因及修复方法

滚动轴承磨损问题的原因及修复方法如何提高材料和能源的利用率随着科技水平的提高变得更加迫切、重要,减少滚动轴承在工作中的磨损并延长使用寿命,在工业生产中占据着重要地位。

磨损是一种十分复杂的微观动态流程,影响条件甚多。

通过磨损机理来分类,有微动磨损、黏着磨损、磨料磨损、冲蚀磨损等。

此外,还有热磨损和侵蚀磨损等次要的类型。

由于磨损表面受到产生的磨料的影响非常大,因而又可根据磨损表面的破坏形式把磨损分为:剥落、划伤、胶合、点蚀、腐蚀。

1、滚动轴承磨损机理对于人类研究磨损的规律及其机理以便控制或利用磨损所做出的杰出贡献,可以追溯到15世纪达·芬奇关于材料磨损的实验研究。

据他的手稿记载,轴承磨损随载荷增加而加剧,为此他研制了一种含30%铜和70%锡新型轴承材料以达到减少磨损的效果,这便是最早的轴承合金材料设计。

1724年,Desagulier首次提出了粘着现象存在于摩擦磨损过程中的观点,这也是人类对粘着现象的首次认识。

经过对摩擦磨损长期的科学研究和生产实践的积累,人们对磨损本质的认识也不断深化并提出了大量关于磨损描述的物理模型和对磨损量化公式进行预测。

例如,赫洛绍夫和巴比契夫的磨粒磨损理论,它是指硬质颗粒或硬质凸出物(包括硬金属)与物体表面相互摩擦引起表面材料损失的现象。

通过研究得出影响磨粒磨损主要有磨粒的几何形状、磨粒的硬度、物理性能和压力等因素。

Bowdon 和Tabor的粘着磨损理论指出,摩擦副在进行相对运动时会在接触面局部发生金属粘着,随着继续运动粘着处被破坏造成接触面金属损耗。

经过研究得出影响粘着磨损的因素有:摩擦副的材料特性、表面载荷、摩擦过程中的表面温度。

克拉盖尔斯基的疲劳磨损理论,它是一种累积理论,是指两个相互接触的表面在压应力的作用下,因疲劳而使材料表面的物质损失,该理论适合于疲劳磨损、磨料磨损和粘着磨损。

通过研究得出影响疲劳磨损的因素有:载荷性质、材料性能、表面粗糙度、润滑剂的物理与化学作用和工作环境。

微动磨损的研究:摩擦表面材料的影响和若干思考

微动磨损的研究:摩擦表面材料的影响和若干思考Hiroki Endo,Etsuo Marui*(日本,岐阜市501-1193,1-1 Yanagido,岐阜大学工学部机械系统工学科)2001年十月10日收稿,2002年5月31修订及收录摘要当在准静态法向力作用下的表面之间循环发生微小的相对切向位移时,将导致微动疲劳和微动磨损。

微动现象的影响因素很多。

在本研究中,用实验的方法观察各种表面材料的组合对微动磨损的影响,然后通过新提出的方法对微动磨损量进行估计。

实验中使用四个薄板试样试样,通过估计微动磨损大小,微动磨损量和磨痕的横截面积形状确定表面材料对微动磨损的影响,分别是机械制造用钢,铝合金,硬质合金和Sialon陶瓷。

1.引言微动总是在微小的切向位移在准静态法向力作用下的表面之间循环作用时发生。

微动损伤(现象)有两种模式。

一种是伴随着裂纹同时产生的微动疲劳,另一种是材料通过耐磨机械装置损失的微动磨损。

据报道,在微动方面有三种接触情况尤为突出,对应于切向作用力和微动振幅[1,2]。

在整个接触面持续粘着的情况下,微动振幅很小,这时发生氧化和磨损的表面损伤。

当切向力和微动振幅是变得稍大时,在接触区域会看见混合区和滑移区。

当表面之间的相对运动大小大于接触区域的大小时,就产生了有序往复滑动磨损[3]。

微动磨损受多种因素的影响,如材料构成的摩擦副的性能[4],法向力和微动频率[5],润滑状态[6,7],磁场[8]和表面处理[2,9]。

事实上影响微动磨损的因素很多,使得对微动磨损现象的充分认识变得困难。

Mindlin等人对微动磨损的接触情况进行了详细检测[10]。

此外,近年来,已提出用力学模型来比拟微动磨损循环[11]。

在本研究中,微动磨损是在轴承钢球和各种薄板试样之间被观察。

被检测的平面试样的材料有碳钢,铝合金,硬质合金和Sialon陶瓷。

2.实验仪器和步骤图1为微动磨损的实验装置。

该设备在以往的研究中常被使用[12],因此,这里就简短的解释一下。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ke r s:r l n e r g r t n a ;me h n s ;ifu n e f co y wo d ol g b a n ;fet g we r i i i c a im n l e c a t r

围 ; a ct滑 动 引起 的损 伤在 接 触 区两 端 , Het oe h 接触 面 中心受 力 最 大 的 部 分 未 受 损 伤 , 内 圈损 伤 比 且

油参 与 的切 向微 动 试 验 , 过 测 试 的 磨 损 数 据 训 通

练神 经 网络来 预 测 球 轴 承 的微 动 磨 损情 况 。对 于

幅度很 小 , 滑 油 无 法 在 接 触 表 面 重 新 分 布 而 使 润 金属表 面直 接接 触 , 在 氧气 的参 与 下 相互 作 用 , 并

Re e r h o e tng W e r o li a i g s a c n Fr ti a f Ro l ng Be r n s

WA G S —mig , U Mig— eg ,HO i jn N i n X n h n Z U Ha — a

( . c o l f c a i l n ie r g S uh et io n nv r t,C e g u6 0 3 ,C ia 1 S h o o Me h nc gn e n , o t s J t gU i s y h n d 1 0 1 hn ; aE i w ao ei

滚动 轴 承处 于非 工作 状 态 时 由于外 界 振 动 载 荷 的作用 , 或其 处 于微 幅 摆 动 工况 时 , 动 体 在 滚 滚 道 的接 触 区 附 近会 发 生 微 小 的相 对 运 动 , 因运 动

些 研究 成果 对钢 球 与沟 道 之 间 的微 动 磨 损 具有 借 鉴作 用 。文 献 [ ] 用钢 平 面试样 进 行 有润 滑 3采

滚子轴 承 , 子 与 滚 道之 间存 在 径 向式 、 向式 和 滚 切

滚动式微 动 ; 对 于球 轴 承 , 球 和 沟道 之 间的 而 钢 微动为切 向式 、 动式 、 向式 、 etct( 滚 径 H a o 差动 ) h e 式 和扭 动式 ( 由于接触角 的存在 ) 组成 的复合微 动 J 。 12 磨 损 特征 .

故 造成 接触 表 面金属 的腐 蚀 , 同时 产 生 氧化 磨 屑 , 这 种现 象称 为轴 承 的微 动磨 损 。其 特 征 是在 滚 道 表 面形成 与 滚 动 体 间 隔 等距 离 的 、 滚 动 体 表 面 与 仿形 的压 痕 , 因与 布 氏硬 度 测 试 的压 痕 相 像 , 又 故 称作 伪 布 氏压痕 ¨ 。当微动 磨 损 所 产 生 的压 痕 扩 J 展 至一定 程 度 , 承 运 转 将 发 生 不 允 许 的 振 动 或 轴

f t n e ra e s mme p,s c s me h n c l a a tr ,d sg a a t r ,l b ia t n tr l , h c r— r t gw a r u ei du u h a c a ia r mee s e in p r me es u r n sa d mae i s w ih p o p c a

2 C eg uHev . hnd ay—D t B a n eerhIstt,h nd 10 1C ia u er gR sa ntueC eg u60 3 ,hn ) y a h a m ffetngwe ri olngbe rn s a er ve d,a h a tr ha n ue c ta t e me ha im nd t e h r o r ti a n r li a ig y e iwe nd t e fc os t tif n e l

兰

二 2

轴承

2 1 年4 0 1 期

CN4l— l1 /TH Be rng2011, 48 a i No. 4

5 5—5 8

●专题 综述

滚 动 轴 承 微 动 磨 损研 究

王 思 明 许 明 恒 周 海 军 , ,

(. 南交通大学 1西 机 械 S程 学 院 , 都 - 成 6 0 3 ;. 都 重 型 轴 承 研 究 所 , 都 10 12 成 成 60 3 ) 10 1

文 献 [ 8 对钢 球 与 内沟道 接 触 面 上 的法 向 6— ]

变形 、 向 变 形 以 及 Hetct 动 进 行 理 论 分 切 ah o e滑

冲击 , 动磨 损 严 重 时会 引 发 轴 承 微 动裂 纹 的 萌 微

生和扩 展 , 甚至 断裂 失效 。

析, 并对 径 向加 载 的球轴 承 进 行 往 复摆 动试 验 , 发

现 在摆 角较 小时 , 向 滑动 为 微 动磨 损 的主 因 ; 切 随

着摆 角增 大 , 动 磨 损 则 主 要 由重 复 的 H a c t 微 et o h e 滑动 引起 。切 向 滑 动 引 起 的 损 伤 在 接 触 区 的周

1 微 动 磨 损 机 理

1 1 运 行模 式 .

摘要 : 述了滚动轴承微动磨损 的机理及对轴承 的危害 , 综 并对微动磨损 的力学参数 、 设计参 数 、 润滑剂 和材料等 影响 因素进行 了总结 , 为减缓微 动磨 损提供参考 。

关 键 词 : 动 轴 承 ; 动 磨 损 ; 理 ; 响 因素 滚 微 机 影 中 图分 类 号 :H13 3 ;H17 T 3 .3 T 1 文 献 标 志 码 : A 文 章 编 号 :00— 7 2 2 1 ) — 0 5— 4 10 3 6 (0 1 0 0 5 0 4