常用钢产生回火脆性的温度范围[1]

钢的回火

钢的回火1 回火是将淬火钢重新加热到A1以下某一温度,保温,然后冷却的热处理工艺。

回火决定了钢在使用状态的组织和性能。

回火的目的是为了稳定组织,消除淬火应力,提高钢的塑性和韧性,获得强度、硬度和塑性、韧性的适当配合,满足各种工件不同的性能要求。

根据回火温度可将钢的回火分为三类。

1) 低温回火(150~250℃)低温回火后的组织为回火马氏体,它是由过饱和的α相和与其共格的ε-Fe2.4C 组成。

其形态仍保留淬火马氏体的片状或板条状。

低温回火的主要目的是保持淬火马氏体的高硬度(58~62HRC)和高耐磨性,降低淬火应力和脆性。

它主要用于各种高碳钢的刃具、量具、冷冲模具、滚动轴承和渗碳工件。

2) 中温回火(350~500℃)中温回火后的组织为回火托氏体,它是由尚未发生再结晶的针状铁素体和弥散分布的极细小的片状或粒状渗碳体组成,其形态仍为淬火马氏体的片状或板条状。

中温回火的主要目的是为了获得高的屈强比,高的弹性极限,高的韧性,回火托氏体的硬度为35~45HRC。

中温回火主要用于处理各种弹簧、锻模。

3) 高温回火(500~650℃)高温回火后的组织为回火索氏体,它是由已再结晶的铁素体和均匀分布的细粒状渗碳体组成。

由于铁素体发生了再结晶失去了原来淬火马氏体的片状或板条状形态,呈现为多边形颗粒状,同时渗碳体聚集长大。

2合金元素对回火转变的影响淬火合金钢进行回火时,其组织转变与碳钢相似。

但由于合金元素的加入,使其在回火转变时具有如下特点:1、提高淬火钢的回火稳定性淬火钢在回火时,抵抗强度、硬度下降的能力称为回火稳定性。

2、产生二次硬化淬火合金钢在500~600℃温度范围回火时,硬度升高的现象称为二次硬化。

3、产生回火脆性淬火合金钢在某一温度范围内回火时,出现冲击韧度剧烈下降的现象,称为回火脆性。

钢的回火知识点

1、减小或消除内应力,降低钢的脆性,以防止工件ቤተ መጻሕፍቲ ባይዱ一步变形和开裂;

2、促进马氏体和残余奥氏体的分解,稳定组织,以稳定工件的尺寸和形状;

3、调整工件的内部组织,以获得所需的力学性能。

回火时的组织转变

第一阶段(200℃以下)

低于100℃,马氏体无明显转变,100℃~200℃,马氏体分解

第二阶段(200℃~300℃)

马氏体继续分解,残余奥氏体分解,

第三阶段(300℃~400℃)

主要发生碳化物转变,生成回火屈氏体

第四阶段(400℃以上)

产生回火索氏体

分类

低温回火(150℃~250℃)

回火马氏体,58HRC~64HRC适用于各种切削刃具、量具、冷冲模具、滚动轴承及渗碳件和表面淬火件

中温回火(350℃~500℃)

回火屈氏体,35HRC~50HRC,适用于各种弹簧和热作模具

钢的回火

定义

将淬火后的钢件重新加热到某一温度,保温一定时间后再冷却到室温的一种热处理工艺

原因

1、钢件淬火时会产生很大的内应力,如不消除,会引起工价变形甚至开裂;

2、淬火组织中的马氏体和残余奥氏体都处于亚稳定状态,室温下会自发地向稳定组织转变,从而引起工件变形、尺寸及性能的变化;

3、淬火刚度强、硬度高,但弹性、塑性和韧性都很低,无法满足实际使用性能要求。

高温回火(500℃~600℃)

又叫调质处理,回火索氏体,200HBS~330HBS

回火脆性

低温回火脆性

淬火钢250℃~350℃范围内回火时出现的脆性,也叫第一类回火脆性,产生这种脆性的工件,再置于300℃左右重新回火,脆性不会重复出现,所以也叫不可逆回火脆性

高温回火脆性

淬火件500℃~650℃范围内回火时出现的脆性,也叫第二类回火脆性,产生这种脆性的工件,可以重新加热到600℃以上并快冷来加以消除,所以也叫可逆回火脆性。

回火脆化

回火脆化回火脆性是淬火钢回火后产生的脆化现象。

根据产生脆性的回火温度范围,可分为低温回火脆性和高温回火脆性。

低温回火脆性合金钢淬火得到马氏体组织后,在250~400℃温度范围回火使钢脆化,其韧性一脆性转化温度明显升高。

已脆化的钢不能再用低温回火加热的方法消除,故又称为“不可逆回火脆性”。

它主要发生在合金结构钢和低合金超高强度钢等钢种。

已脆化钢的断口是沿晶断口或是沿晶和准解理混合断口。

产生低温回火脆性的原因,普遍认为:(1)与渗碳体在低温回火时以薄片状在原奥氏体晶界析出,造成晶界脆化密切相关。

(2)杂质元素磷等在原奥氏体晶界偏聚也是造成低温回火脆性原因之一。

含磷低于0.005%的高纯钢并不产生低温回火脆性。

磷在火加热时发生奥氏体晶界偏聚,淬火后保留下来。

磷在原奥氏体晶界偏聚和渗碳体回火时在原奥氏体晶界析出,这两个因素造成沿晶脆断,促成了低温回火脆性的发生。

钢中合金元素对低温回火脆性产生较大的影响。

铬和锰促进杂质元素磷等在奥氏体晶界偏聚,从而促进低温回火脆性,钨和钒基本上没有影响,钼降低低温回火钢的韧性一脆性转化温度,但尚不足以抑制低温回火脆性。

硅能推迟回火时渗碳体析出,提高其生成温度,故可提高低温回火脆性发生的温度。

高温回火脆性合金钢淬火得到马氏体组织后,在450~600℃温度范围回火;或在650℃回火后以缓慢冷却速度经过350~600℃;或者在650℃回火后,在350~650℃温度范围长期加热,都使钢产生脆化现象如果已经脆化的钢重新加热到650℃然后快冷,可以恢复韧性,因此又称为“可逆回火脆性”高温回火脆性表现为钢的韧性一脆性转化温度的升高。

高温回火脆性。

敏感度一般用韧化状态和脆化状态的韧性一脆性转化温度之差(ΔT)来表示。

高温回火脆性越严重,钢的断口上沿晶断口比例也越高。

钢中元素对高温回火脆性的作用分成:(1)引发钢的高温回火脆性的杂质元素如磷、锡、锑等。

(2)以不同形式、不同程度促进或减缓高温回火脆性的合金元素。

不锈钢水塔原材料回火脆性分类

不锈钢水塔原材料回火脆性分类(1)不锈钢水塔原材料回火脆性分类。

钢的回火脆性是指某些淬火钢在某一温度区间回火时,冲击韧性下降、脆性增加的特性。

在450一700CC温度区间产生的脆性称第二类回火脆性,由于产生的温度较高,又称高温回火脆性,这种脆性产生后,可以通过高于脆化温度加热后快冷予以消除,但消除后如果再次在脆化温度加热缓冷,则又重复产生脆性,所以,也称可逆回火脆性。

在250 - 4000C温度区间产生的脆性称第一类回火脆性,不锈钢水塔由于产生的温度较低,又称低温回火脆性,这种回火脆性产生后,可以用更高温度的加热消除,之后,再在脆性产生温区回火时将不再产生脆性,所以,也称不可逆回火脆性。

大多数钢都有第一类回火脆性。

第二类回火脆性多产生于铬一锰、铬一镍等合金钢中,因为许多工程零件需要在高温回火后使用,回火温度可能重合于脆化温度,所以,人们对第二类回火脆性更重视,研究也比较深入。

(2)不锈钢水塔回火脆性产生的原因。

关于回火脆性的产生原因和本质,虽有大量的研究,但仍未有统一的意见,存在不同的假说和理论。

析出理论。

淬火钢回火时,淬火马氏体中过饱和的碳优先在品界处沉淀析出成碳化物薄层,这层碳化物很脆,可能促进裂纹的生成。

也有的认为氮化物也会在晶界析出,并用冲击断口是以晶间断裂为主要特征的事实来证明。

还有的不锈钢水塔研究者认为是钢回火时.在某一温度条件下,各种组织在固溶体中的溶解度增高,缓慢冷却时被溶物从固溶体中析出,并以不利于韧性的状态分布。

反之,快冷时它们被保留在固溶体中,对钢的韧性无明显影响。

但用析出物来解释回火脆性的理由似乎不够充分,因为在产生脆性的温度与室温时相比,碳等元素的溶解度没有很大区别,另外,脆性及脆化程度并不与回火温度成比例。

(1)不锈钢水塔原材料回火脆性分类。

钢的回火脆性是指某些淬火钢在某一温度区间回火时,冲击韧性下降、脆性增加的特性。

在450一700CC温度区间产生的脆性称第二类回火脆性,由于产生的温度较高,又称高温回火脆性,这种脆性产生后,可以通过高于脆化温度加热后快冷予以消除,但消除后如果再次在脆化温度加热缓冷,则又重复产生脆性,所以,也称可逆回火脆性。

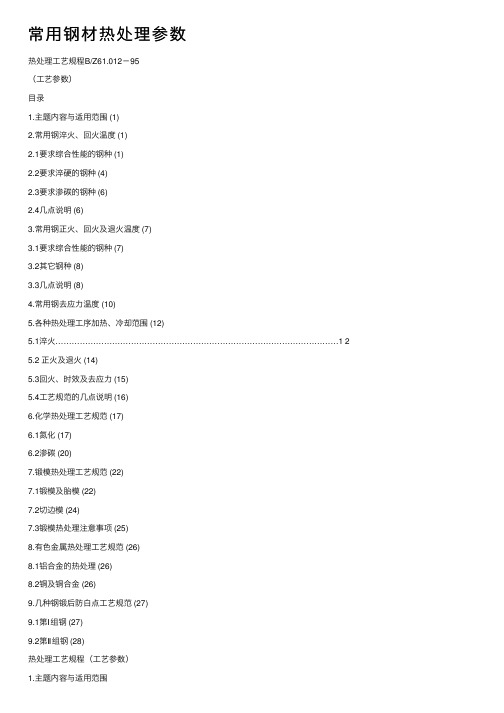

常用钢材热处理参数

常⽤钢材热处理参数热处理⼯艺规程B/Z61.012-95(⼯艺参数)⽬录1.主题内容与适⽤范围 (1)2.常⽤钢淬⽕、回⽕温度 (1)2.1要求综合性能的钢种 (1)2.2要求淬硬的钢种 (4)2.3要求渗碳的钢种 (6)2.4⼏点说明 (6)3.常⽤钢正⽕、回⽕及退⽕温度 (7)3.1要求综合性能的钢种 (7)3.2其它钢种 (8)3.3⼏点说明 (8)4.常⽤钢去应⼒温度 (10)5.各种热处理⼯序加热、冷却范围 (12)5.1淬⽕……………………………………………………………………………………………1 2 5.2 正⽕及退⽕ (14)5.3回⽕、时效及去应⼒ (15)5.4⼯艺规范的⼏点说明 (16)6.化学热处理⼯艺规范 (17)6.1氮化 (17)6.2渗碳 (20)7.锻模热处理⼯艺规范 (22)7.1锻模及胎模 (22)7.2切边模 (24)7.3锻模热处理注意事项 (25)8.有⾊⾦属热处理⼯艺规范 (26)8.1铝合⾦的热处理 (26)8.2铜及铜合⾦ (26)9.⼏种钢锻后防⽩点⼯艺规范 (27)9.1第Ⅰ组钢 (27)9.2第Ⅱ组钢 (28)热处理⼯艺规程(⼯艺参数)1.主题内容与适⽤范围本标准为“热处理⼯艺规程”(⼯艺参数),它主要以企业标准《⾦属材料技术条件》B/HJ-93年版所涉及的⾦属材料和技术要求为依据(不包括⾼温合⾦),并收集了我公司⽣产常⽤的⼯具、模具及⼯艺装备⽤的⾦属材料。

本标准适⽤于汽轮机、燃⽓轮机产品零件的热处理⽣产。

2.常⽤钢淬⽕、回⽕温度2.1 要求综合性能的钢种:表1技术要求材料牌号强度σs硬度HB(d10)淬⽕温度(℃)冷却介质有效⾯积(mm)淬⽕后硬度(d10)回⽕温度(℃)回⽕后硬度(d10)45 440197~229(4.30~4.00)820~840 ⽔≤80 540~560 4.00~4.20≤35 2.7~3.0 580~60036~70 3.1~3.4 570~580390192~223(4.35~4.05)71~160 3.4~3.6 560~5704.00~4.10≤35 2.7~3.0 570~58036~70 3.1~3.4 560~570490217~255(4.10~3.80)71~120 3.4~3.6 550~5603.80~3.90油≤40 2.7~3.0 560~570590241~277(3.90~3.65)⽔油 41~60 2.5~3.0 590~620 3.65~3.80油≤30 2.7~3.0 550~56040CrA685269~302(3.50~3.70)840~860⽔油31~40 2.6~3.0 570~6003.50~3.60≤40 3.0~3.2 590~61041~70 3.25~3.4 570~590490217~255(3.80~4.10)71~120 3.45~3.6 550~5703.80~4.00油≤40 3.0~3.2 560~58035CrMoA241~277(3.90~3.65)850~870⽔油41~70 2.6~3.0 580~610 3.65~3.80*40CrNiMoA 690255~293(3.80~3.55)840~860 油≤80 2.7~3.1 580~600 3.65~3.80 590241~277(3.90~3.65)≤300 670~690*30Cr1Mo1V690255~285(3.80~3.57)950~970 油≤250 660~680690255~293(3.80~3.55)1030~1050油≤190 700~72020Cr1Mo1VTiB*732.6~3.0 640~660油≤1003.1~3.4 630~6402.6~3.0 650~670590241~277 (3.90~3.65)⽔油101~1603.1~3.2 630~650 3.65~3.902.6~3.0 630~650油 ≤503.1~3.3 610~630277~302 (3.65~3.50)⽔油51~1003.0~3.2 620~6403.50~3.65油 ≤40 2.7~3.2 610~6302.6~3.0 630~65038CrMoAlA785293~321 (3.55~3.40) 930~950⽔油41~603.1~3.2 610~6303.40~3.50油 ≤30 3.6~3.8 550~60015CrMoA 490207~241 (4.20~3.90)900~920⽔ 31~70 3.4~3.8 570~620 3.90~4.10≤60 2.8~3.1 660~680590241~277(3.90~3.65) 61~200 3.2~3.45 660~6703.60~3.90≤60 2.8~3.1 660~67025Cr2MoV A735269~302 (3.70~3.50) 920~940 油61~150 3.2~3.3 650~6703.55~3.652.8~3.0 640~660690241~282 (3.90~3.62) ≤350 3.1~3.3 620~640 3.65~3.9255~284(3.80~3.58) ≤300 3.1~3.3 600~620 3.6~3.752.8~3.0 600~62034CrNi3Mo 785271~298 (3.65~3.52) 870~890 油≤250 3.1~3.3 580~600 3.55~3.65*15MnMoVN 490≥217(≤4.1) 960~980 油 ≤105 600~6201Cr12Mo 550229~255(4.0~3.8) 960~980油≤100 670~690 3.80~3.953.0~3.25 710~730355187~229 (4.4~4.0)3.3~3.5 690~7104.10~4.303.0~3.25 680~7001Cr13①440197~229 (4.3~4.0) 1030~1050油≤1003.3~3.5 650~6804.0~4.201Cr12① 440197~229(4.30~4.00) 1030~1050油 ≤100 3.0~3.30 680~710 4.00~4.20 187~2072.8~3.2 720~7402.8~3.0 700~720490217~248 (4.10~3.85) ≤80 3.1~3.2 670~700 3.90~4.102.8~3.0 660~6802Cr13①590235~269 (3.95~3.70) 980~1000油②≤603.1~3.2 650~6603.80~3.90235~269 (3.95~3.70) 空 ≤40 2.6~3.0 650~670590269~302 (3.70~3.50)油 41~1302.6~3.2 640~6603.70~3.90空 ≤40 2.6~3.0 590~610690286~321 (3.60~3.40) 油 41~100 2.6~3.2 580~590 3.50~3.60 3Cr13980~10202.8~3.0 710~730390192~241 (3.90~4.35) ≤100 3.1~3.3 690~7103.90~4.302.8~3.0 700~720490217~248(4.10~3.85) ≤100 3.1~3.3 680~700 3.90~4.052.8~3.0 670~6901Cr11MoV590235~269 (3.95~3.70) 1000~1030油 ≤60 3.1~3.3 660~680 3.80~3.90 590235~269(3.95~3.70) ≤150 3.0~3.4 680~700 3.90~3.70690269~302(3.70~3.50) ≤100 3.0~3.4 660~680 3.55~3.651Cr12W1MoV*735286~331(3.6~3.3) 1000~1050油 3.0~3.2 660~6702Cr12NiMo1W1V760293~331(3.55~3.35) 970~990 油 ≤200 660~680 3.55~3.45≤60 2.8~3.1 670~690590241~277 (3.70~3.50) 61~250 3.2~3.45 670~6803.60~3.80≤60 2.8~3.1 670~68030Cr2MoV735269~302(3.70~3.50) 940~960 油61~150 3.2~3.3 660~6803.55~3.65205≤187 ~1Cr18Ni9Ti 225(≥5.4) 1080~1100⽔ 5.0~5.1 800~820 4.75~4.85≤1871Cr18Ni9Ti 0Cr19Ni9205≥5.41050~1100⽔ ~ZG1Cr13 390187~217(4.40~4.10)1020~1040油梅花试棒~70700~720ZG2Cr13 440197~227(4.30~4.00) 980~1000空叶⽚本体 2.8~2.9 730~740 4.00~4.10ZG1Cr11MoV 490197~227(4.30~4.00 1020~1040油梅花试棒~70 700~720ZG1Cr12W1MoV490197~227(4.30~4.001020~1040油梅花试棒~70700~720精铸叶⽚ZG0Cr19Ni9190 1050~1100⽔ ~ ~注:①采⽤⽇本材料时,淬⽕温度为960~980℃,回⽕温度允许⽐表中温度⾼10~30℃。

第一类,二类回火脆性

第一类回火脆性合金钢淬火后于250℃~400℃范围回火后产生的回火脆性,呈晶间型断裂特征,且不能用重新加热的方法消除,故又称为不可逆回火脆性。

主要产生在合金结构钢中。

在200~350℃之间回火时出现的第一类回火脆性又称低温回火脆性。

如在出现第一类回火脆性后再加热到更高温度回火,可以将脆性消除,使冲击韧性重新升高。

此时若再在200~350℃温度范围内回火将不再会产生这种脆性。

由此可见,第一类回火脆性是不可逆的,故又可称之为不可逆回火脆性。

几乎所有的钢均存在第一类回火脆性。

如含碳不同的Cr-Mn钢回火后的冲击韧性均在350℃出现一低谷。

第一类回火脆性不仅降低室温冲击韧性,而且还使冷脆转变温度50%FATTe[钢料的冲击韧性随测试温度的下降而出现显著下降时所对应的温度,即使钢料由韧性状态转变为脆性状态的温度称为冷脆转变温度,用50%FATT(℃)表示,详见金属力学性能]升高,断裂韧性KIe下降。

如Fe-0.28 C-0.6 4Mn-4.82Mo钢经225℃回火后KIe为117.4MN/m,而经300℃回火后由于出现了第一类回火脆性,使KIe降至73.5MN/m。

出现第一类回火脆性时大多为沿晶断裂,但也有少数为穿晶解理断裂。

影响笫一类回火脆性的因素主要是化学成分。

可以将钢中元素按其作用分为三类。

1)有害杂质元素,其中包括S、P、As、Sn、Sb、Cu、N、H、O等。

钢中存在这些元素时均将导致出现第一类回火脆性。

不含这些杂质元素的高纯钢没有或能减轻第一类回火脆。

2)促进第一类回火脆性的元素。

属于这一类的合金元素有M n、Si、cr、Ni、V 等。

这一类合金元素的存在能促进第一类回火脆性的发展。

有的元素单独存在时影响不大,如Ni。

但当Ni与Si同时存在时则也能促进第一类回火脆性的发展。

部分合金元素还能将笫一类回火脆性推向较高的温度,如Cr与Si。

3)减弱第一类回火脆性的元素。

属于这一类的合金元素有Mo、W、Ti、A l等。

p20h 回火温度

p20h 回火温度

P20H是一种预硬型塑料模具钢,通过添加少量的合金元素,预硬至30~35HRC。

对于P20H的回火温度,一般来说,碳钢的回火温度一般在400-700℃之间。

在这个温度范围内,碳钢的组织会发生明显的变化,晶粒会长大而均匀,残余应力会得到较好的消除。

在这个温度范围内,碳钢的硬度和强度会适度降低,同时其塑性和韧性也会有所增加。

因此,在实际应用中,根据具体的需求,可以选择不同的回火温度来达到适当的力学性能和耐蚀性。

但是,由于P20H是预硬型塑料模具钢,因此其回火温度可能与一般碳钢有所不同。

在实际操作中,需要根据具体情况来确定回火温度。

脆性转变温度及回火脆性

脆性转变温度及回火脆性一般钢材随着温度的降低,冲击韧性(冲击功)降低,当降至某一温度时,冲击韧性(冲击功)急剧下降,钢材由韧性断裂变为脆性断裂,这种转变称为冷脆转变,转变的温度就称为冷脆温度,也即是脆性转变温度。

影响脆性转变温度的因素很多,有材料本身的因素,如晶体结构及强度等级、合金元素及夹杂物、晶粒大小等,有外部因素,如形变速度、应力状态、试样尺寸等。

(一)第一类回火脆性1.第一类回火脆性的主要特征及影响因素在200~350℃之间回火时出现的第一类回火脆性又称低温回火脆性。

如在出现第一类回火脆性后再加热到更高温度回火,可以将脆性消除,使冲击韧性重新升高。

此时若再在200~350℃温度范围内回火将不再会产生这种脆性。

由此可见,第一类回火脆性是不可逆的,故又可称之为不可逆回火脆性。

几乎所有的钢均存在第一类回火脆性。

如含碳不同的Cr-Mn钢回火后的冲击韧性均在350℃出现一低谷。

第一类回火脆性不仅降低室温冲击韧性,而且还使冷脆转变温度50%FATTe(钢料的冲击韧性)随测试温度的下降而出现显著下降时所对应的温度,即使钢料由韧性状态转变为脆性状态的温度称为冷脆转变温度,用50%FATT(℃)表示,详见金属力学性能]升高,断裂韧性Kle下降。

如Fe-0.28 C-0.6 4Mn-4.82Mo钢经225℃回火后Kle为117.4MN/m,而经300℃回火后由于出现了第一类回火脆性,使KIe降至73.5MN/m。

出现第一类回火脆性时大多为沿晶断裂,但也有少数为穿晶解理断裂。

影响笫一类回火脆性的因素主要是化学成分。

可以将钢中元素按其作用分为三类。

1)有害杂质元素,其中包括S、P、As、Sn、Sb、Cu、N、H、O等。

钢中存在这些元素时均将导致出现第一类回火脆性。

不含这些杂质元素的高纯钢没有或能减轻第一类回火脆。

2)促进第一类回火脆性的元素。

属于这一类的合金元素有Mn、Si、Cr、Ni、V 等。

这一类合金元素的存在能促进第一类回火脆性的发展。