DFMEA失效模式分析报告-范例

(DFMEA)汽车行业设计失效模式分析

性能下降

随着使用时间的增加,发动机性能可能会逐渐下 降,导致汽车动力不足、加速缓慢等问题。这可 能是由于发动机内部零件磨损、燃油系统堵塞或 点火系统故障等原因引起的。

振动过大

发动机振动过大可能会对车辆的舒适性和稳定性 产生不良影响,同时也会增加零部件的磨损和疲 劳破坏。振动过大的原因可能包括发动机平衡性 差、零部件松动或损坏等。

不断更新表格,以反 映产品设计的更改和 改进。

确保表格内容完整、 准确,为后续分析提 供基础数据。

绘制设计流程图

01 详细绘制产品设计的流程图,包括各个组件的相 互关系和作用。

02 明确各个设计阶段的输入和输出,以便更好地理 解设计的整体流程。

03 分析流程图,找出可能存在的设计缺陷和失效模 式。

优化方法

采用先进的优化算法和仿真技术,对设计方案进行多目标优化。

优化过程

充分考虑制造工艺、材料特性等因素,确保优化方案的可行性。

提高制造质量

制造工艺

采用先进的制造工艺,提高零部件和整车的制造 精度和质量。

质量控制

建立严格的质量控制体系,确保每个环节的制造 质量符合要求。

质量检测

采用多种质量检测手段,如无损检测、功能检测 等,确保产品合格率。

03

基于影响评估,为每个故障模式制定相应的改进措施

和优先级。

03 汽车行业中的设计失效模 式

发动机系统

总结词

发动机系统是汽车的核心部分,其设计失效模式 主要表现在性能下降、过热、振动过大等方面。

过热

发动机过热是常见的失效模式之一,可能导致拉 缸、润滑油变质等严重后果。过热的原因可能包 括冷却系统故障、发动机负荷过大、散热器堵塞 等。

传动系统

DFMEA失效模式分析报告-范例

电感(L21 L3 L151)

影响产品性能

4

1

2

零件认可 产品试作 产品验证

2

16

无

电源按键(S3)

影响产品性能

3

1

1

零件认可 产品试作 产品验证

2

6

无

光模块(U17)

影响产品性能

3

3

2

零件认可 产品试作 产品验证

3

54

无

LED灯(LED1-LDE5)

影响产品性能

2

3

1

零件认可 产品试作 产品验证

3

18

无

PCBA

EPON各项指标合客户要求

FLASH(U30)

影响产品性能

2

1

1.元器件一致性不足 2.器件破损

2

1.元件降额使用,最小确保元件使用降额90% 2.要求所有器件严格测试

零件认可 产品试作 产品验证

3

12

无

DDR(U400)

影响产品性能

2

1

2

零件认可 产品试作 产品验证

2

8

无

网口接口(J2)

3

6

无

上盖

影响外观及安装

2

1

1

零件认可 产品试作 产品验证Байду номын сангаас

3

6

无

影响产品性能、寿命

1

1

1.元器件一致性不足2器件破损

2

1.元件降额使用,最小确保元件使用降额90% 2.要求所有器件严格测试

零件认可 产品试作 产品验证

3

6

无

电解电容(C4 C22)

影响产品寿命

DFMEA样板

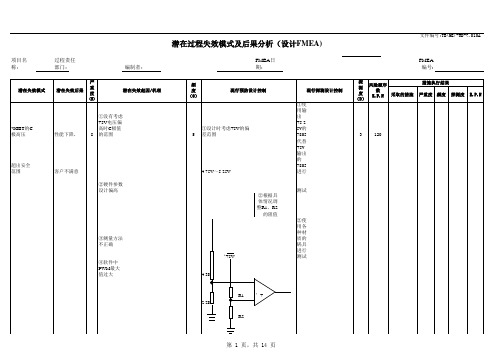

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称:过程责任部门:编制者: FMEA日期:FMEA编号:。

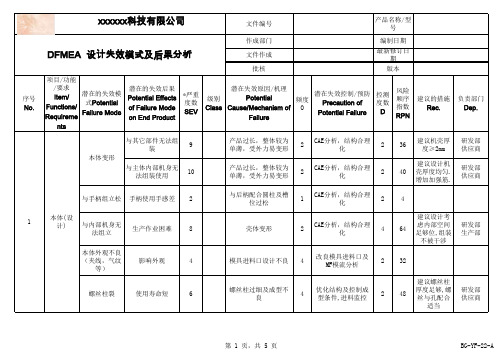

DFMEA - 产品设计失效模式及后果分析

文件编号作成部门文件作成批核序号No.项目/功能/要求Item/Functions/Requirements潜在的失效模式PotentialFailure Mode潜在的失效后果Potential Effectsof Failure Modeon End Product*严重度数SEV级别Class潜在失效原因/机理PotentialCause/Mechanism ofFailure频度O潜在失效控制/预防Precaution ofPotential Failure控测度数D风险顺序指数RPN建议的措施Rec.负责部门Dep.与其它部件无法组装9产品过长,整体较为单薄,受外力易变形2CAE分析,结构合理化236建议机壳厚度≥2mm研发部供应商与主体内部机身无法组装使用10产品过长,整体较为单薄,受外力易变形2CAE分析,结构合理化240建议设计机壳厚度均匀.增加加强筋.研发部供应商与手柄组立松手柄使用手感差2与后柄配合圆柱及槽位过松1CAE分析,结构合理化24与内部机身无法组立生产作业困难8壳体变形2CAE分析,结构合理化464建议设计考虑内部空间足够位,组装不被干涉研发部生产部本体外观不良(夹线,气纹等)影响外观4模具进料口设计不良4改良模具进料口及MF模流分析232螺丝柱裂使用寿命短6螺丝柱过细及成型不良4优化结构及控制成型条件,进料监控248建议螺丝柱厚度足够,螺丝与孔配合适当研发部供应商本体变形xxxxxx科技有限公司产品名称/型号编制日期最新修订日期版本本体(设计)DFMEA 设计失效模式及后果分析1*严重度数SEV高于或等于5的需要填写后面的建议措施。

DFMEA报告

职责及目

严发

标 完成日期

采取措施和 重 生 生效日期 度 率

D

PRN

SO

LECU固定螺钉选型有

误,振动时松动脱

对LECU固定螺钉进

8 落,导致在LECU壳体 4

行材质及尺寸的测 2 64

中滚动,引起板子短

试验证

路BMU固定螺钉选型有

电池系统内

误,振动时松动脱

对BMU固定螺钉进行

电池管理 的高压器件 8 落,导致在BMU壳体 4

2

报警,输入输出

BMU软硬件

控制

版本号读取 8

数据存储错误 2

失败

故障检测错 误

8

故障触发条件判断错 误

2

BMS故障

预警与处 高压互锁功

理

能失效

8

高压互锁采样或控制 电路故障

2

碰撞开关功 能失效

8

碰撞开关检测电路故 障

2

BMS诊断 诊断功能失

功能

效

8

诊断代码错误 2

备注: 在下列三种失效条件下,须制定相应的改善措施: (1)最优原则:S≥9时,必须分析设计控制或建议措施 (2) 严重度S≤8,风险顺序数RPN≥80时(或依顾客需求) (3)关键特性发生失效时。

2 32

拉力试验

2 64

CAN通讯功 8 通讯接插件端子松脱 4

能失效 8

通讯程序bug

2

8 继电器控制电路故障 2 放电回路继

电器失效 管理功能

下降

8

放电启动或停止条件 错误

2

检测电池状态, 计量SOC,整车 通信,电滥用保 护,故障识别及

8 继电器控制电路故障 2 慢充回路继

dfmea潜在失效模式及后果分析案例

7

两侧导向筋强度不 足

CAE分析,导向筋 强度合理化 增加加强筋,提 高强度 连接处配合方式 选择合理

8

撞击导致结构破坏

8

连接处密封性差

密封性

手柄密封性 软管与软管连 不满足客户要 接管的密封性 求,影响手柄吸 差 尘效率 9 连接处密封性不足 增加密封件

裸机通过 重要部位断 需通过球 球击测试, 产品无法再使 裂(尤其是机 击测试 功能正常, 用 壳) 无断裂 电池包2000 电池包松脱或 次插拔寿命 电池使用效率 测试后挂靠 低 不牢 通过整机配 电池包撞墙 测试 机壳配合处断 裂

3

105

排除电池包倒扣位, 各暂定一个插拔力范 围。例3-5 kgf 1.参照样机考虑加弹 簧或弹片式减振结构

尺寸链分析计算保证尺 寸精度 尺寸链分析计算保证尺 寸精度 尺寸链分析计算保证尺 寸精度

检测插拔力 1.单边间隙 0.4mm以上 2.参照园林产 品

保证下盖与进 气口橡胶套翻 边配合无间隙 尘桶和下盖橡 胶密封圈尺寸 保证无间隙 分离管密封圈 翻边与尘桶之 间单边0.2mm过 盈 导流锥与橡胶 圈压装0.3mm过 盈 进气口与风机 橡胶套之间配 合单边过盈 过渡配合,IQC 尺寸全检 气阀密封圈喇 叭口做大,有 段直边配合 进气端两颗螺 丝柱保证高度 方向精度 密封圈与通风 盘内孔有单边 0.2mm过盈,检 测旋转力度 面接触部位开 槽加O型圈

8

A

1.塑件壳体加强筋 1.合理布设筋板 布设不合理 2.连接处强度薄 2.零件连接处强度 弱处加固 过于薄弱 1.机壳未做圆滑过 渡,磨损过大 2.电池包倒扣弹簧 疲劳 1.机壳参照园林 产品做圆滑过渡 2.选用成熟的电 池包 1.参照园林产品 机壳限位筋位强度 设计 2. 不够 配合尺寸计算累 积公差 1.参照园林产品 机壳与电池包卡扣 设计 2. 配合不当有干涉 配合尺寸计算累 积公差 机壳与电池包配合 配合尺寸计算累 间隙不当或无弹性 积公差 减震结构

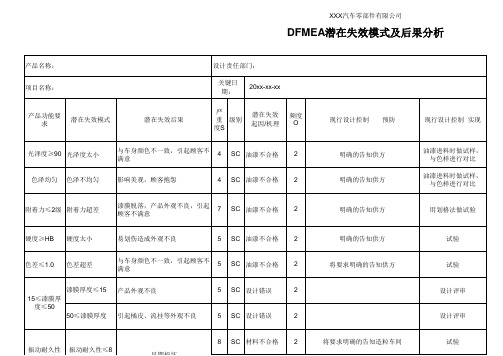

DFMEA设计失效模式及后果分析

设计评审

3

设计评审

中间开口、 开孔或边沿 无尖角、无

尖边缘

中间开口、开孔 或边沿有尖角、

尖边缘

外观不良,易产生飞边,并导致 后期修整困难

6

圆柱、卡扣 座、安装筋 等结构强度

足够

圆柱、卡扣座、 安装筋等结构强 加强筋少、矮,壁厚太薄 度不够,易断裂

6

安装方便

安装困难 效率低、拆卸不方便

8 SC 材料不合格 2

耐高温性 不耐高温性 性能下降、强度下降发粘异臭味 8 SC 材料不合格 2

耐热循环性 能良好

耐热循环性能差 易变形、早期失效

耐振动性性 能良好

耐振动性性能差

易变形、断裂、脱落

振动性耐久 振动性耐久性能

性能良好

差

易断裂、早期失效

耐气候老化 耐气候老化性能

性能良好

差

变色、早期失效

试验验证

3

将窄、细、薄等部位加强

设计评审

3

将要求明确的告知造粒车间

试验验证

4

增加定位点

设计评审

3

将要求明确的告知造粒车间

试验验证

4

设计定位面、槽、柱等结构

设计评审

5

图样评审、数模验证

2

设计评审

2

设计评审

2

在三维数模进行面分析

设计评审

壁厚不能超过本体壁厚的1/3,最大不 3 能超过1/2。必须超过时,须对根部进

6

产品易于涂 装

产品难涂装 外观不良

6

尽量避免嵌 件结构 嵌件数量多

效率低、不安全、易损伤模具或 产品

6

嵌件不脱落 、不转动

设计失效模式与影响分析(DFMEA)

2

合尺寸合理,对公差

尺寸要求合理

数据校核,对配合

24

尺寸及公差要求进 行审核,试制试装

匹配

XXX/开发部 /XXXX.XX.XX

维修合理性 装配困难

维修困难/装卸 困难

6

装配过程中与其他零 重 件干涉/无操作空间/未 要 考虑产品的重复拆卸

性

2

装配过程模拟校核, 保证无其他零件影响

装配

2

24

数据校核,试制试 装

2

24

数据校核审查

XXX/开发部 /XXXX.XX.XX

/电镀

电镀不良(附 电镀起皮,脱 着力不足) 落,客户抱怨

6

重 要

产品壁厚不均 材料选择不当

参考现有产品,结构

2

优化

2 24

数据校核审查

XXX/开发部 /XXXX.XX.XX

/电镀 /装配 /装配 /装配

电镀起皮,脱 影响外观客户抱

落

怨

8

电镀工艺不合理/铜铬 镍的镀层厚度不合理/ 材料选择与电镀工艺

规的要求,符 合《GB115662009乘用车外 部突出物》5.3

无法通过整车型 式认证,无法上

市

9

中的要求

严 重

产品外凸边缘存在尖 角或R角及间隙宽度

不在法规范围内

对产品A面进行法规 校核,并在图纸中标 3 明符合《GB11566- 1 2009乘用车外部突出

物》5.3中的要求

按《GB11566-2009 27 乘用车外部突出物

不合理

参考现有成熟产品合 2 理选用材料合理安排

电镀工艺

2

32 设计评审,对标设计

XXX/开发部 /XXXX.XX.XX

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

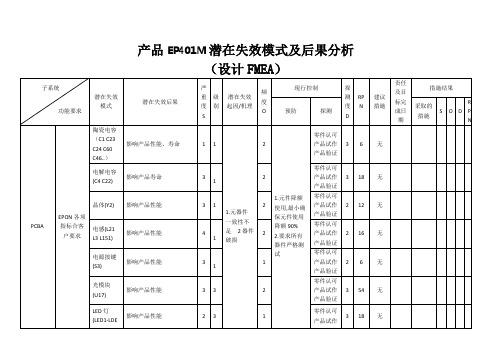

*************公司

子系统

功能要求

EPON各

项PCBA指标合客

户要求

产品 EP401M潜在失效模式及后果分析

(设计 FMEA)

严现行控制探

责任

措施结果

频及目

潜在失效重级测

潜在失效后果

潜在失效

RPN

建议

R 模式度别

度

度

标完

起因/机理

预防探测

措施采取的

S

O

D

成日SODP

期

措施

N 陶瓷电容

零件认可

( C1 C23

影响产品性能、寿命112产品试作36无

C24 C60

产品验证

C46.. )

电解电容

零件认可

影响产品寿命32产品试作318无

(C4 C22)1

1. 元件降额产品验证

1. 元器件

使用 , 最小确零件认可

晶体 (Y2)影响产品性能31保元件使用产品试作212无

2

一致性不

降额 90%产品验证

足2器件

2. 要求所有零件认可

电感 (L21破损

影响产品性能4器件严格测产品试作216无

L3 L151)1

2

试产品验证

电源按键

零件认可

影响产品性能31产品试作26无

(S3)1

产品验证

光模块

零件认可

影响产品性能332产品试作354无

(U17)

产品验证

EPON各

项PCBA指标合客

户要求

结构器件满足外观

及结构要

求

*************公司

LED 灯

(LED1-LDE影响产品性能231

5)

FLASH(U30

影响产品性能212

)

DDR(U400)影响产品性能212

1. 元器件

网口接口

影响产品组装21

一致性不

(J2)

2

足2.器

件破损

电源接口

影响产品组装211

(J5)

变压器影响产品性能

312

(T2)

下壳影响外观及安装211

安装及搬

运过程中

上盖影响外观及安装21

划伤

1

1.元件降额

使用 , 最小

确保元件使

用降额 90%

2.要求所有

器件严格测

试

注意操作规

范

零件认可

产品试作318无

产品验证

零件认可

产品试作312无

产品验证

零件认可

产品试作28无

产品验证

零件认可

产品试作312无

产品验证

零件认可

产品试作36无

产品验证

零件认可

产品试作212无

产品验证

零件认可

产品试作36无

产品验证

零件认可

产品试作36无

产品验证

*************公司。