外壳进料检验标准

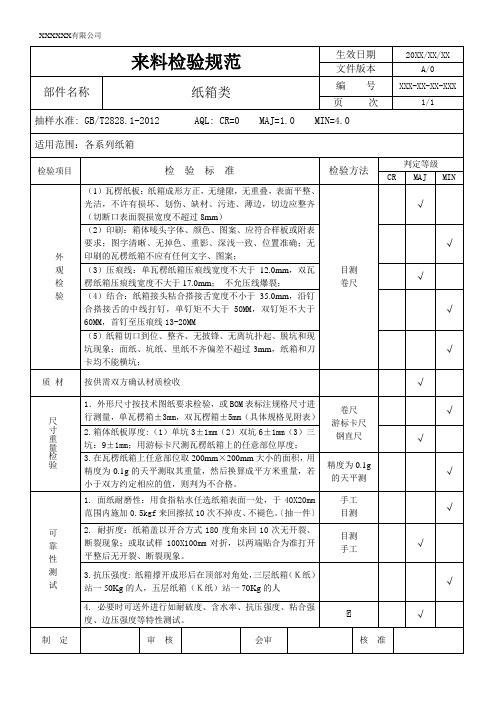

纸箱类进料检验标准

(5)纸箱切口到位、整齐、无披锋、无离坑扑起、脱坑和现坑现象;面纸、坑纸、里纸不齐偏差不超过3mm,纸箱和刀卡均不能横坑;

√

材质

按供需双方确认材质检收

√

尺寸重量检验

1.外形尺寸按技术图纸要求检验,或BOM表标注规格尺寸进行测量,单瓦楞箱±3mm,双瓦楞箱±5mm(具体规格见附表)

卷尺

游标卡尺

钢直尺

目测

卷尺

√

(2)印刷:箱体唛头字体、颜色、图案、应符合样板或附表要求;图字清晰、无掉色、重影、深浅一致、位置准确;无印刷的瓦楞纸箱不应有任何文字、图案;

√

(3)压痕线:单瓦楞纸箱压痕线宽度不大于12.0mm,双瓦楞纸箱压痕线宽度不大于17.0mm;不允压线爆裂;

√

(4)结合:纸箱接头粘合搭接舌宽度不小于35.0mm,沿钉合搭接舌的中线打钉,单钉矩不大于50MM,双钉矩不大于60MM,首钉至压痕线13-20MM

来料检验规范

生效日期

20XX/XX/XX

文件版本

A/0

部件名称

纸箱类பைடு நூலகம்

编 号

XXX-XX-XX-XXX

页 次

1/1

抽样水准:GB/T2828.1-2012AQL:CR=0MAJ=1.0MIN=4.0

适用范围:各系列纸箱

检验项目

检 验 标 准

检验方法

判定等级

CR

MAJ

MIN

外 观 检 验

(1)瓦楞纸板:纸箱成形方正,无缝隙,无重叠,表面平整、光洁,不许有损坏、划伤、缺材、污迹、薄边,切边应整齐(切断口表面裂损宽度不超过8mm)

√

可 靠 性 测 试

1. 面纸耐磨性:用食指粘水任选纸箱表面一处,于40X20mm范围内施加0.5kgf来回擦拭10次不掉皮、不褪色。〔抽一件〕

进料检验规范标准[详]

![进料检验规范标准[详]](https://img.taocdn.com/s3/m/0c4fb9732cc58bd63186bdd8.png)

进料检验规

修订记录

1.目的:

制定公司的来料检验标准

2.围:

适用于公司IQC来料检验

3.定义:

3.1缺陷种类定义

3.1.1严重缺陷(Critical-CR):

不符合法律、法规要求,会危害人身安全,财产损失,或产品丧失功能无法

使用

3.1.2主要缺陷(Major-MA):

不属于严重缺陷,但会造成功能降级,或部分缺失,或变形等而无法组装以

及按用户设计目的无常使用的

3.1.3次要缺陷(Minor-MI):

非上述缺陷,不影响产品功能的使用,不易造成客户投诉的缺陷。

如包装

方式,可擦去的脏污等,一般为外观或组装上的问题

3.3检验条件

3.4.1照度:白色荧光灯,光源距离产品50(+/-5)cm左右,检验台照度在

500~1000Lux

3.4.2检验距离:距离被检产品面30cm,产品相对视线在30~135度围倾斜,持

续注视5秒左右

4.工作容

4.1包装材料类

4.2塑胶五金类

4.3线材类

4.4电子元件/组件类

4.4.1电子元件/组件功能测试表

4.5 PCB板

5. 记录

将检验结果填入下面附件中,对于未列出的项目需参照本程序.发现问题时在相关栏位作备注

IQC检验报告.pdf

6. 作业流程

参照ITI-QP-QA002【不合格品控制程序】

7. 参考文件

7.1 ITI-WI-QA003【AQL转换原则指引】

7.2 ITI-QP-QA003【有害物质管理程序】。

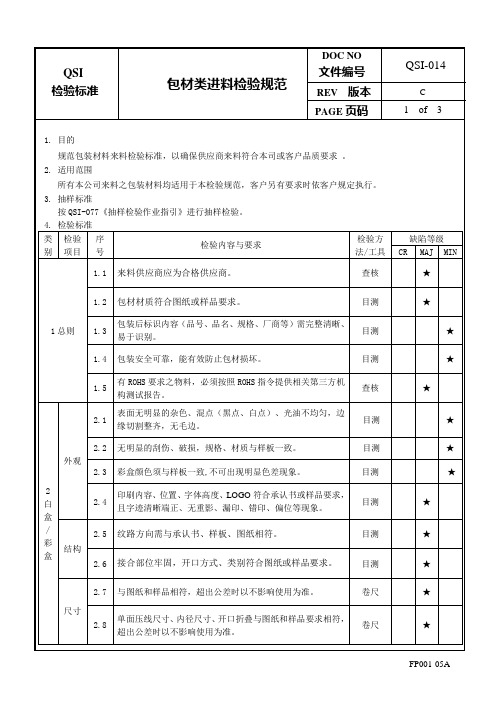

包材类进料检验规范

2.1

表面无明显的杂色、混点(黑点、白点)、光油不均匀,边缘切割整齐,无毛边。

目测

★

2.2

无明显的刮伤、破损,规格、材质与样板一致。

目测

★

2.3

彩盒颜色须与样板一致,不可出现明显色差现象。

目测

★

2.4

印刷内容、位置、字体高度、LOGO符合承认书或样品要求,且字迹清晰端正、无重影、漏印、错印、偏位等现象。

纸箱坑别、纹路方向需符合图纸或承认书要求。

目测

★

7.5

纸箱接合位粘胶或打钉方式符合图纸要求。

目测

★

尺寸

7.6

纸箱尺寸符合图纸要求。

卷尺

★

7.7

单面压线尺寸、内径尺寸、开口折叠符合图纸要求。

卷尺

★

其它

7.8

纸箱耐破度及边压强度需符合以下范围要求:(新的供应商需提供纸质样品)

查核/纸箱耐破测试仪

★

纸质

耐破度(kgf/cm2)

目测

★

尺寸

5.5

与图纸或承认书规格相符。

卷尺

★

6包装胶袋

外观

6.1

PE袋上印刷警告字体清晰,内容及颜色正确,表面不可有水迹、脏污、气味等现象。

目测

★

6.2

熔接位牢固不可轻易撕开,锁口位吻合紧密,锁紧后不可轻易拉开。

目测

★

结构

6.3

开口方向与图纸或样品要求一致。

目测

★

6.4

长宽超过7英寸的胶袋必须要打透气孔,位置符合要求。

目测

★

结构

2.5

纹路方向需与承认书、样板、图纸相符。

目测

★

2.6

仪表外观检验标准

仪表外观检验标准1、核对仪器仪表表壳数量型号,以及相关检验报告、时效报告2、对仪器仪表表壳进行初检:表壳不得有变形、划伤、裂痕、明显着色等缺陷,上下盖需卡紧,上下盖之间的缝隙允许量应小于或等于1mm,确保表壳清洁干净等。

3、《进料检验报告》上登记仪器仪表表壳的相关信息(数量、型号、有无生产厂家检验报告、时效报告等)。

4、《进料检验报告》上填写合格和不合格产品数量后,不合格产品填写不合格登记表(不合格登记表一式俩份,相关领导签字,质检部,相关部门各留一份),将不合格品退回采购部。

已检合格产品仓库接受人在《进料检验报告》签字后办理入库5、检验报告交回质检部备案仪表表壳外观检验缺陷分类1 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

2 划伤:由于在加工或包装、运输过程中防护不当导致仪器仪表表壳表面出现的划痕、削伤。

3 裁切不齐:由于仪器仪表表壳在加工过程中定位或设备固定不当,导致仪器仪表表壳边缘切割不齐。

4 变形:因加工设备调校不当或材料因内应力而造成的仪器仪表表壳平面形变。

5 氧化生锈:因仪器仪表表壳加工后未进行相应防锈处理或处理措施不当,而导致仪器仪表表壳表面出现锈斑。

6 毛丝:仪器仪表表壳表面出现细小的尘丝。

7 “R角”过大:仪器仪表表壳因折弯或冲压设备精度不够,导致折弯处弧度过大。

8 表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。

9 倒圆角不够:仪器仪表表壳裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。

10 焊接疤痕:仪器仪表表壳焊接后未经打磨刨光而残留的凸起疤痕。

11 色差:仪器仪表表壳表面颜色与标准样品颜色有差异。

12 异色点:在仪器仪表表壳表面出现颜色异于周围颜色的点。

13 破裂:因机加工损伤而造成仪器仪表表壳的裂纹或细小开裂。

14 麻点:喷涂件表面上有附著的细小颗粒。

15 堆漆:喷涂件表面出现局部的油漆堆积现象。

最新进料原料检验标准-新

纷宝食品(深圳)有限公司

Funpops Food (shenzhen)CO.LTD

进料原料检验标准

一.外包装

1.外包装:包装良好,无破损,干净卫生。

并检验外标签产品名称,规格,数量,生产日期,批号,保质期。

﹙必需在有效期限内﹚。

二.内包装:

1.内包物与外包标签说明一致,并具有相应的品种特性。

颜色、味道均与样板相符。

2.安全性:没有金属,昆虫等有害物质,以及放射性等危险物质。

﹙生产厂家必需提供每批来料检验报告,并每年提供一次第三方的检验报告﹚。

3.理化、微生物检验:化验室检验,各项指标与厂家的报告相符﹙如有不符以我部化验结果为准﹚,并均达到相应的国家标准或行业标准。

4.车间试用:进料IQC随机抽取适当数量样品给车间,车间严格根据配方比例配料试用。

并填写试用结果。

制定/日期:黄华清2005-12-10 审核/日期:

Lssued Date:2005-12-10

编号:QC-W-016。

进料检验标准

0

2、尺寸不符合要求,影响装配

卡尺/投影仪

0

材质检测

1、材质元素不符合要求,用打火机做实验燃烧比对

样品/实验

0

防火实验

1、防火材料用打火机做实验燃烧。

实验

0

五、铜线类检验标准

检验项目

检验内容及缺陷定义

检验方法

不良等级

CR

MA

MI

外观检测

1、表面不光滑,色泽不均匀,铜线碰伤、刮伤、打结,表面发黑。

1、尺寸不符合要求,但不影响装配,及装配后不影响性能、外观。

卡尺/投影仪

0

2、尺寸不符合要求,影响装配

卡尺/投影仪

0

材质检测

1、材质元素不符合要求,用打火机做实验燃烧比对

样品/实验

0

2、材质软硬不符合要求。

样品

0

防火实验

1、防火材料用打火机做实验燃烧。

实验

0

四、胶带类检验标准

检验项目

检验内容及缺陷定义

检验方法

不良等级

CR

MA

MI

外观检测

1、有起皱、变形、破损、脱胶现象。

目测

0

2、有色差,但色差不明显。

目测

0

3、颜色不符合要求或色差明显。

目测

0

4、试包粘性不良。

目测/手感

0

耐压检测

1、醋酸胶带耐压小于2.0KV

耐压仪

0

2、玛拉耐压小于4.2KV

耐压仪

0

尺寸检验

1、尺寸不符合要求,但不影响装配,及装配后不影响性能、外观。

目测

0

11、划伤长度大于10mm,深过0.1mm,且看到本体或底色。

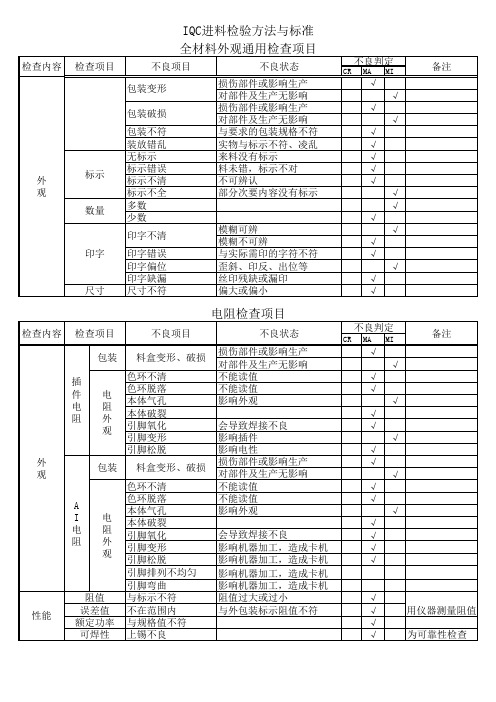

IQC进料检验方法与标准

外

引脚松脱

观

包装

包装盒变形/破损

外表破损

变 压 器

变

器 外 观

压

引脚变形 引脚过长 引脚镀锡过多 框架松动 印字或标注不良

漆包线破漆露线

感值

感值超允许公差

额定电流 与规格值不符

可焊性 上锡不良

品质因数 超规格值

电性

线圈开路

变 压 器

变压器性 能

线圈间短路 线圈内阻偏差大 各级线圈的感值超限

耐压不良

不良状态

IQC进料检验方法与标准

全材料外观通用检查项目

检查内容 检查项目

不良项目

不良状态

不良判定

CR MA MI

备注

包装变形

损伤部件或影响生产 对部件及生产无影响

√ √

包装破损

损伤部件或影响生产 对部件及生产无影响

√ √

包装不符

与要求的包装规格不符

Hale Waihona Puke √装放错乱实物与标示不符、凌乱

√

无标示

来料没有标示

√

外

标示

标示错误 标示不清

√

备注

用变压器测试仪器 测试变压器实际参 数是否与要求一致

二极管检查项目

检查内容 检查项目

不良项目

不良状态

外 观

性能

包装 料盒变形、破损

插 件 二 极 管

编带散脱

无极性标示

二 极

印字不清

管 本体破裂

外 引脚氧化

观 引脚变形

引脚松脱

包装 料盒变形、破损

编带散脱

A

无极性标示

I 二 极 管

二 丝印不清

极 管 外 观

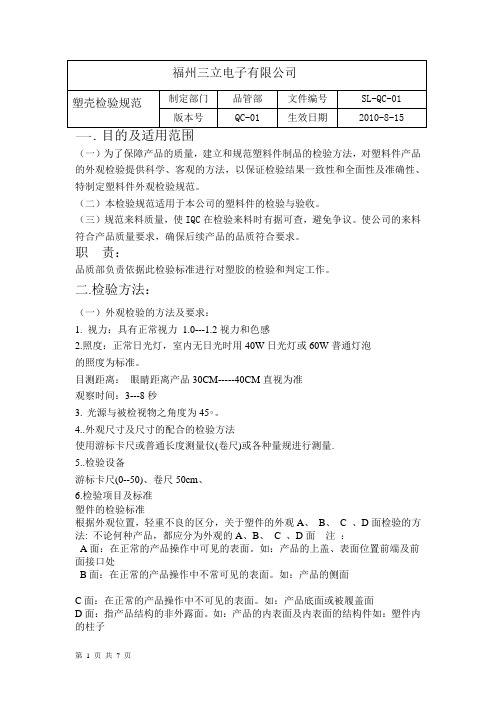

塑壳检验规范

一.目的及适用范围(一)为了保障产品的质量,建立和规范塑料件制品的检验方法,对塑料件产品的外观检验提供科学、客观的方法,以保证检验结果一致性和全面性及准确性、特制定塑料件外观检验规范。

(二)本检验规范适用于本公司的塑料件的检验与验收。

(三)规范来料质量,使IQC在检验来料时有据可查,避免争议。

使公司的来料符合产品质量要求,确保后续产品的品质符合要求。

职责:品质部负责依据此检验标准进行对塑胶的检验和判定工作。

二.检验方法:(一)外观检验的方法及要求:1.视力:具有正常视力1.0---1.2视力和色感2.照度:正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

目测距离:眼睛距离产品30CM-----40CM直视为准观察时间:3---8秒3.光源与被检视物之角度为45∘。

4..外观尺寸及尺寸的配合的检验方法使用游标卡尺或普通长度测量仪(卷尺)或各种量规进行测量.5..检验设备游标卡尺(0--50)、卷尺50cm、6.检验项目及标准塑件的检验标准根据外观位置,轻重不良的区分,关于塑件的外观A、B、C 、D面检验的方法: 不论何种产品,都应分为外观的A、B、 C 、D面注:A面:在正常的产品操作中可见的表面。

如:产品的上盖、表面位置前端及前面接口处B面:在正常的产品操作中不常可见的表面。

如:产品的侧面C面:在正常的产品操作中不可见的表面。

如:产品底面或被履盖面D面:指产品结构的非外露面。

如:产品的内表面及内表面的结构件如:塑件内的柱子说明:是对于外观可接受的范围:基于产品表面位置和表面的分类上来判断的。

这种标准应用于每个独立的表面位置和表面的分类上来判断的。

当缺陷位于产品的正面或较重要的位置时,应认真审核此决定是否达到了影响外观标识、产品名称缺陷的程度。

1. 在实际执行时依照检验标准的条款或参照生产中产品的样品。

2.. 检验注意事项3. 检查游标卡尺是否对零,光源是否正常,工具是否有超出规定的检定周期使用,如有,停止使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、尺寸大小(MA) 按相应材料的图纸、样板、采购单、订购单上尺寸要求执行。 项目名称 数目/个 直 径/mm D 深 度/mm H 距 离/mm DS 长 度/mm 宽度/mm L W 面积/m2 S 对应代码 N 3、试装检验(MA)

1、取出五金件各配件试装,符合成品装配要求,无装配不良。 2、外壳装配后间隙<0.50mm,段差<0.30mm。 4、包装检验标准(MA) 1、外层整齐、合理,包装箱完好无破损且保持整洁干净。 2、每个金属外壳上必须有保护袋。 3、 外层包装上应明确标示其物料的规格、数量、名称、订单号、生产日期等且与实物相符合。 六、注意事项 A面:指组装成整机后的正前面、上表面(在使用过程能直接看到的表面); B面:指组装成整机后的侧面(需将视线偏转45°~90°才能看到的四周边)。 C面:指组装成整机后的背面及底面(正常使用时看不到的背面及底面)。 在均匀颜色感觉空间中,人眼感觉色差的测试单位。当△E为1.0时,人眼就可以感觉到色彩的变化 了。这种测试方法用于当顾客指定或接受某种颜色时,用以保证色彩一致性的量度。 各材料如有标准未规定要求或不同于本标准要求,则按相应图纸或样板、采购单及客户要求执行。 七、相关文件: 包材承认书 IQC检验作业规范 八、记录: 《进料检验报告》

MA

MI

1、外观检测 由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产 毛边 生的金属毛刺。 由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕 划伤 、削伤。 裁切不齐 由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐 因加工设备调校不当或材料因内应力而造成的产品平面形变。 因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表 氧化生锈 面出现锈斑。 尺寸偏差 因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。 R角过大 产品因折弯或冲压设备精度不够,导致折弯处弧度过大。 表面凹痕 由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的 凹痕。 产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导 倒圆角 致割手。 不够 焊接疤痕 产品焊接后未经打磨刨光而残留的凸起疤痕 变形 色差 异色点 破裂 麻点 堆漆 阴影 露底 鱼眼 飞油 剥落 产品表面颜色与标准样品颜色有差异 在产品表面出现颜色异于周围颜色的点 因机加工损伤而造成产品的裂纹或细小开裂 喷涂件表面上有附著的细小颗粒。 喷涂件表面出现局部的油漆堆积现象。 喷涂件表面出现的颜色比周围暗的区域。 喷涂件出现局部的油漆过薄而露出底材颜色的现象。 由于溶剂挥发速度不对而在喷涂件表面出现凹痕或小坑。 超出了规定的喷涂区域。 产品表面出现涂层脱落的现象

文件名称 制订/日期

外壳来料检验标准

审核/日期 检查处理流程图

页码:第 制订人员:

页 ,共 4页

批准/日期

供应商

返还供应商 品质检验

检查结果

合格

不合格

入库

退货

一、目的 明确五金外壳来料品质验收标准,规范检验动作,使检验、判定标准能达到一致性 二、作业内容

文件名称 制订/日期

外壳来料检验标准

审核/日期

文件名称 制订/日期 色差 光泽度 手印 硬划痕 软划伤 毛丝

外壳来料检验标准

审核/日期

页码:第 制订人员:

页 ,共 4页

批准/日期

பைடு நூலகம்

产品表面颜色与标准样品颜色有差异。 产品表面光泽与标准样品光泽有差异。 产品表面出现的手指印 由于硬物摩擦而造成产品表面有明显深度的划痕(用指甲刮有明显 感觉)。 没有明显深度的划痕(无手感,但肉眼能明显看出)。 产品表面出现细小的尘丝。

页码:第 制订人员:

页 ,共 4页

批准/日期

品质检验人员抽样计划依照抽样标准图,单次抽样。如客户有特殊要求,以客户提供之抽样水准抽样 。品质检验允收水谁(AQL):MAJ:0.4 MIN:1.0 CRI:0.01。抽样计划采用“分批检查,分批验退” 的方式。 三、缺陷分类 致命缺陷:指由经验和判断表明产品不符合产品功能的缺陷。 严重缺陷:指影响产品正常使用功能,降低产品可靠性或严重影响产品外观的缺陷。 轻微缺陷:偏离限定标准,但不影响产品正常使用功能或外观缺陷不太明显的缺陷。 四、检验条件 位置:产品放置于检验者正前面,垂直于检验者。 目视时间:10秒钟内确认缺陷。 目视距离:肉眼与被测物距离15cm至25cm. 目视角度:与被测物成30度至45度角范围内。 正常光度下测试 五、检测步骤 检测项目 判定标准 判定 检验方法

文件名称 制订/日期

外壳来料检验标准

审核/日期

页码:第 制订人员:

页 ,共 4页

批准/日期