五金冲压连续模设计规范(连剪带折)

五金冲压模具模具设计规范

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規范

制定日期

2005年12月1日

操作規範

頁次

PAGE5OF 9

b.折彎塊之定位塊如下圖:

定位梢〔塊〕與料邊間隙:

a.當有內定位情況下,內定位單邊,外定位單邊。

PAGE7OF 9

7、滑塊之制定規范:

7.1依客戶要求制定。

滑塊之料斜度,以浮升高度不超過頂料度為原則,盡可能以較小之角度設計。

滑塊之平面行程度較大。需使用較大之斜度時,盡可能設計在線割機能加工之范圍,其計算方式如下圖:

注:角不得25度。

當滑塊之平面行程過大無法以線割之上下異形加工,需以治具進行加工時,角度設定以以下幾種角度為准:200250300350400450

6.3脫模用頂料梢:

a.公模之頂料梢,孔中心主模邊間距:ψ8時7mm,ψ6時6mm。

b.頂料梢中心距:ψ8時為30至40mm,ψ6時為20至30mm.

6.4上模防粘面至頂料梢需與下模頂料梢或如下圖所示之位置:

文件編號

TT-QW-TI-03

版本

01

類別

模具設計規范

制定日期

2005年12月1日

操作規範

頁次

邊或推平附近有大的沖孔時,估計折邊會產生拉料,推平會產生壓料不死,如強行成形將會影響產品外觀,或達不到尺寸要求,將考慮先折邊,先推平,再沖孔,以此來保證產品的要求。

打沙拉孔,抽牙時如其附近有孔或其離邊料尺寸較小時,即先打沙拉與抽牙會產生板料變形,要安排先打沙拉,抽牙後沖孔邊,落料。

打大物斷橋時,在某種情況下會產生拉料現象,考慮其對板料的影響。

五金冲压连续模设计规范(带料缺口设计)

A. 缺口的標淮形式

B. 剪斷沖頭超出0.3mm,即可避免未剪切而產生毛刺

示意圖如下﹕

類別: 技術標準

制定日期:2002/06/11

版次:A

共 1 頁 第 1頁

五金冲压连续模具设计规范

帶料缺口設計標淮

文件編號: SB-B0037

1. 目的 返回上頁

推行作業標准化﹐實現模具設計快速統一。

2. 適用范圍

沖ቤተ መጻሕፍቲ ባይዱ設計

三.內容﹕

連續模設計時﹐考慮到帶料處會由于送料不淮而產生斷差﹐或二次剪切產生毛刺﹐所

以設計時會加工藝缺口克服以上問題。但由于缺口的大小會影響產品的外觀﹐為了

五金模具规范要求

五金模具规范要求第一篇:五金模具规范要求五金冲压模具规范要求----德之佳为了规范和保证五金冲压模具品质、提高生产效率及结合我司实际情况,特制定本规范要求。

具体要求如下:结构及工艺要求:1.所有模具都必须有导柱、导套,特殊模具除外,但须和模具负责人沟通协定2.模具垫板、模座必须足够厚足够宽,防止模座(板)变形,16-25T模座(板)厚度≥25mm,30-40T模座(板)厚度≥30mm,60T及以上模座(板)厚度≥35mm;模柄要求使用标准模柄3.凹凸模及重要工作部件必须做真空热处理,冲裁硬度HRC58-60度,压型硬度HRC55-56度,不接受利用火焰枪直接做热处理4.推料、卸料机构必须灵活,无干涉现象5.所有活动部件应平稳灵活、无滞止干涉现象6.冲孔、落料的漏料孔必须保证通畅7.所有紧固件必须锁紧无松动,起限高作用的长螺丝需要有等高套或加用螺母锁死8.模具要求便于操作且安全,当模具需要有定位时必须要有定位外观要求:1.模具零部件不允许有裂纹,工作零部件表面不允许有划痕、机械损伤、锈蚀等表面缺陷2.凹凸模刃口及侧刃等必须锋利,不允许有蹦刃、缺刃和机械损伤3.凹凸模及工作面必须是光面,不接受没有处理的线割纹等不良表面4.模具外观面要求平整,不允许有锯齿纹等类似的粗糙面包装要求:1.必须在模具正面非工作区打上模具铭牌,铭牌内容:模具名称、出厂日期、供应商2.模具出厂前应清洗干净,所有工作件零件表面应涂覆防锈剂,不接受锈蚀的模具3.模具外观面清洗后需要涂覆油漆做防腐处理,不接受没有做涂覆处理的模具送样及送货要求:1.模具在送货前,必须先送样确认,每套产品必须送至少10PCS 样品,送样材料可以由我司提供2.模具负责人确认样品符合要求后再通知模具商送货3.送货时模具商必须派至少1人和我司维修工一起试模,模具负责人确认模具状况和加工出来的产品是否符合要求售后服务要求:1.所有冲压模具工作部件要求在10万次或6个月内免费维修,除工作部件外如模架部分等要求保修1年,我司人为原因除外2.模具维修时须遵循先报价且双方确认报价后再维修的原则注:1.出厂日期为最后确认模具的日期2.按照每月4周,每周冲压4000次计算,6个月计96000次3.如有一些特殊五金冲压模具不能符合本规范要求时,模具商须和模具负责人沟通协定4.本规范要求最终解释权利归本公司所有,且保留不断修改的权利5.本公司保留因供应商模具设计不当而造成损失要求赔偿的权利编制:杨芬洪审核:日期:版本:A/0第二篇:五金模具知识五金模具知识:模具基础知识 2009/9/28/10:02 来源:机械专家网[慧聪五金网]模具的基本构成(1)前模(母模)(定模),(2)后模(公模)(动模),(3)嵌件(镶件),(4)行位(滑块),(5)斜顶,(6)顶针,(7)浇口(入水口)2.模具制品形状对制品的影响壁厚,几何形状,会影响成形收缩率,脱模斜度大小。

五金冲压模具设计规范(压线入子设计)

五金沖压模具设计標准

制定

編號

*** 压线入子设计标准

版次R00日期11/5/6

一.適用范圍

五金沖模設計。

二.壓線目的

1.材料預變形,減小折彎時的阻力,使折彎尺寸更准確。

2.防止折彎時所產生的拉料變形。

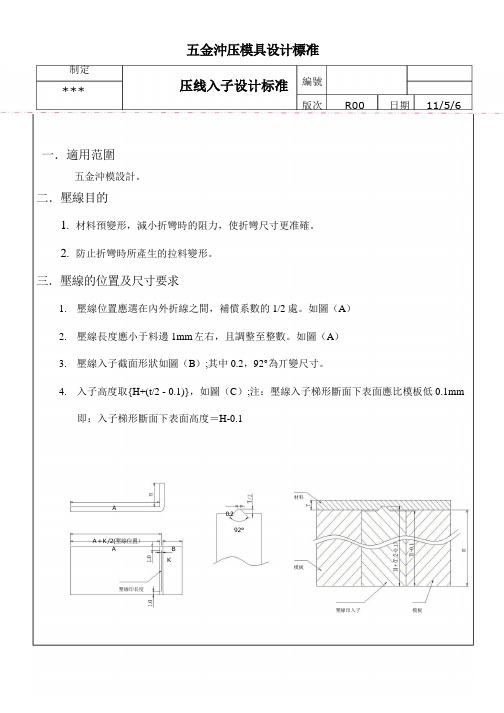

三.壓線的位置及尺寸要求

1.壓線位置應選在內外折線之間,補償系數的1/2處。

如圖(A)

2.壓線長度應小于料邊1mm左右,且調整至整數。

如圖(A)

3.壓線入子截面形狀如圖(B);其中 0.2,92°為丌變尺寸。

4.入子高度取{H+(t/2-0.1)},如圖(C);注:壓線入子梯形斷面下表面應比模板低0.1mm

即:入子梯形斷面下表面高度=H-0.1

材料

A

0.2

92°

A+K/2(壓線位置)

AB

K

模板

壓線印長度

壓線印入子模板。

冲压模具结构连续模步骤(设计标准)

设计方案

2

的形状、材料和工艺要求。

根据需求,制定合适的模具结构设

计方案,并进行初步绘制。

3

详细设计

对模具进行详细设计,包括具体的

制造与组装

4

尺寸、部件,并进行组装和调试。

冲压模具结构设计的常见困难及解决 方法

复杂冲压件的结构 设计

对于复杂形状的冲压件, 需要深入分析,采用合 适的结构设计和加工工 艺。

高精度冲压设备

采用高精度的冲压设备,可 以提高冲压件的加工精度和 表面质量。

冲压模具结构设计的案例研究

案例1 案例2 案例3

汽车冲压件模具设计 电子产品外壳模具设计 家电冲压件模具设计

通过优化模具结构和工艺, 提高冲压零件的质量和效 率,降低成本。

采用连续模设计和模拟仿 真技术,提高电子产品外 壳的精度和一致性。

冲压模具结构设计的基本原则

• 合理布局:模具结构布局要科学合理、紧凑高效,便于加工和组装。 • 合理配合:各零部件之间的配合要合理,确保模具的稳定性和准确性。 • 合理分力:合理设计模具子零件的定位、卡紧以及支撑结构,使得在冲压过程中能承受合

理的力和压力。

冲压模具结构设计的步骤

1

需求分析

通过了解客户的需求,分析冲压件

通过优化模具结构和制造 工艺,提高家电冲压件的 生产效率和可靠性。

结论和总结

冲压模具结构设计是冲压加工中的关键环节,合理的模具结构设计可以提高冲压件的质量和生产 效率。随着技术的不断发展,冲压模具结构设计的前沿技术将不断涌现,为冲压加工带来更多的 可能性。

冲压模具结构连续模步骤 (设计标准)

冲压模具结构是冲压加工中至关重要的一环,它直接影响到冲压件的质量和 生产效率。本演示将介绍冲压模具结构设计的基本原则、步骤以及常见困难 的解决方法。

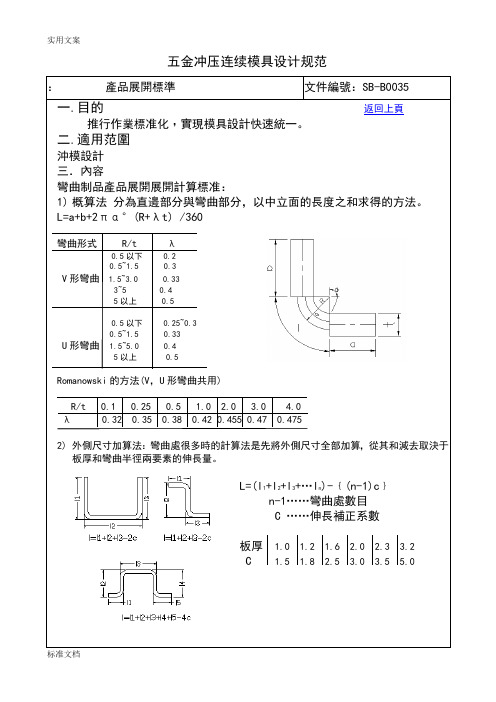

五金冲压连续模设计要求规范(产品展开设计)

由於中立軸線受到零應力,此其長度等於原始胚料之長度,邊是作為胚料尺寸展 開之基準,中立軸線之位置則視材料種類﹑特性機彎曲內側板與板厚比而不同﹒

中立軸位置之測定,一以金屬板料彎曲內側為基準,亦即位於從彎曲內側板厚中 心處之某處一距離,此位置約是板厚 30~50%(圖 1.11)

二﹒彎曲成形加工之種類

90˚ 折彎母模尺寸為 A+0.5K 折彎線外移 0.2T

(8)彎曲壓平(側推) L=A-T+B-T+4K=A+B-2T+4*0.4T =A +B-0.4T (K=0.4T) 圖 1.37:

90˚ 折彎母模尺寸為 A+2K 折彎線外移 0.8T

類別: 技術標準

制定日期:2002/06/11

版次:A

共 14 頁 第 10 頁

A=π*(d*s+2*h*r)=0.017*r*a 類別: 技術標準 制定日期:2002/06/11 版次:A

A=17.7*r*d 共 14 頁 第 8 頁

五金冲压连续模具设计规范

展開計算標準(彎曲成形)概論篇

文件編號:SB-B0035

标准文档

实用文案

一.目的

推行作業標准化﹐實現模具設計快速統一。

(1).V 形或形彎曲加工(圖 1.21) (2).U 形彎曲加工(圖 1.22) (3).Z 形彎曲加工(圖 1.23) (4).彎緣加工(Hermming)(圖 1.24) (5).捲緣加工(Curing)(圖 1.25)

類別: 技術標準

制定日期:2002/06/11

版次:A

共 14 頁 第 9 頁

(1)圓角半徑處之彎曲應力 (2)壓料板與金屬板料之間摩擦力 (3)母模與金屬板料之摩擦力 (4)沖頭與金屬板料之間摩擦力 (5)凸圓區域之壓縮力 (6)沖頭必須施以一足夠的力在金屬胚料一克服滑動與靜態摩擦力及圓角半徑處之彎曲

五金冲压模类品质规范

度超过150mm,下模板厚度约32mm;冲孔长度不超过500mm,

下模板厚度约38mm以上。

3-2-2下料模:【切断力﹦边长×厚度×30(抗剪压力)】。切断力15吨

以下,下模板厚度约25mm;切断力30吨以下,下模板厚度约

32mm;切断力50吨以下,下模板厚度约38mm;切断力100吨

品无明显压伤﹑拉伤﹑刮伤,毛边要在产品图面要求之内。

3-4-4主要模板要做统一基准角加工,方便以后维修。

3-5产品料带搭边及排版

3-5-1产品料带搭边及排版需设计在业内范围内(模具设计规范)。

3-5-2异形产品排版要做到材料最大利用,以节约素材﹑提高利用率,

(如对排﹑反正排法等等)。

四﹑定位销﹑定位块

3-4功能﹑结构﹑精度

3-4-1模具设计结构要合理,产品长度在100mm~120mm以下可用2

支辅助导柱,120mm以上者则用4支辅助导柱以确保模具使用

稳定性。

3-4-2冲压生产出的产品所有尺寸要在图面要求公差之内及图面所标

有特殊要求之内。

3-4-3要出料顺畅﹑无卡料﹑不脱料等状况。公母模间隙要合理,产

3-3材质

3-3-1母模板及公模板﹑冲孔是模具主要部件,产品在1万次以内可

以用Cr12mov (淬火硬度在HRC 58°~ 60°之间)。

3-3-2 1万次以上~5万次以下用国产的SKD11材料(硬度需求在58°

~61°之间)。

3-3-35万次以上用进口SKD11或同等品质的度速钢(硬度要求在59°~62°之间)。

以下,下模板厚度约50mm;切断力100吨以上,下模板厚度约

64mm。

冲压模具结构连续模步骤设计标准

白铜片(镍铜合金)(7). 磷青铜片(8). 硬铝合金 (9).碳素工具钢

1. SPCC SPCC是以酸洗后的热轧钢卷在常温下轧延至0.3~3.2mm后经清洗、退

火及调质等过程制成。 该材料依用途可分为以下几类: a.一般品质:SPCC,适合加工程度较低的产品,如冲切和折弯。 b.冲压品质:SPCD,适合拉伸要求冲压及高度成型的零组件。 c.深冲品质:SPCE,拉伸性能强于SPCD,表面需要电镀,很少使用。

H

D

L

A

C

L

W

WB

H

a a

(6)

(7)

FD

H

L

70°

R0.80 R0.30

0.50

F

R0.80

R1.00

R0.30

R0.50

W R1.00

a

(8)

(9)

滑块设计注意事項

a. 滑块垂直运动行程一般不得大于滑块厚度的一半﹔

b. 为確保滑块活动可靠﹐滑块顶部应布置适当数量的浮升销或弹簧﹔

c. 当滑块以共用形式加工时﹐应將两滑块绕模板中心旋转180度进行加工﹐ 此时设计人员不需將图元旋转﹐调整工作由加工部门自行处理﹔

(2). 外側尺寸加算法:弯曲处很多时的计算法是先將外侧尺寸全 部加算,从其和減去取決于板厚和弯曲半径两要素的伸长量。

四. 冲压模具常用标准化结构

1. 压线入子结构 压线的目的: (1). 材料预变形,减少折弯时的阻力,使折弯时的尺寸更为准确。 (2). 防止折弯时产生的拉料变形。

材料

A

T H+(T/2-0.1)