综合粉磨系统分析选粉机和辊压机

生料终粉磨系统中立磨和辊压机的应用对比

( 1)R 5 /85 5 MR 72 /5 立磨 属 料床 式粉 磨 ,磨辊 压 力较 大 ,双重 挤压 ,压 力油 缸属 单行 程拉 力式 , 磨 辊 能压 而不 能抬 ,这 就要 求 连续 、稳 定 喂料 , 料 床上 需要 有一 个平 整 的料垫 ,且 不能有 金 属等异 物 ,否 则 ,磨机 就不 能安 全高 效运 行 。辊压 一般控

1O 5

90 o 3 00 q52 0, 4个 b 0 共 2 6O 0 3 0 中550 5 3O 4 O~1 0 o 5

图1 、图2 分别 是 我 公 司采用 立 磨 和辊 压 机 配 置 的生 料终 粉磨 系统的流 程 图。

3 资源 消耗对 比

循环提升机传动电机功率 ( W ) k

本 文 从 生 产 实 际情 况 出发 ,对 我公 司辊 压 机 终粉 磨系 统与 同能 力 的生 料立 磨终 粉磨 系统进行 比 较 ,以供新建 项 目选择 时参考 。

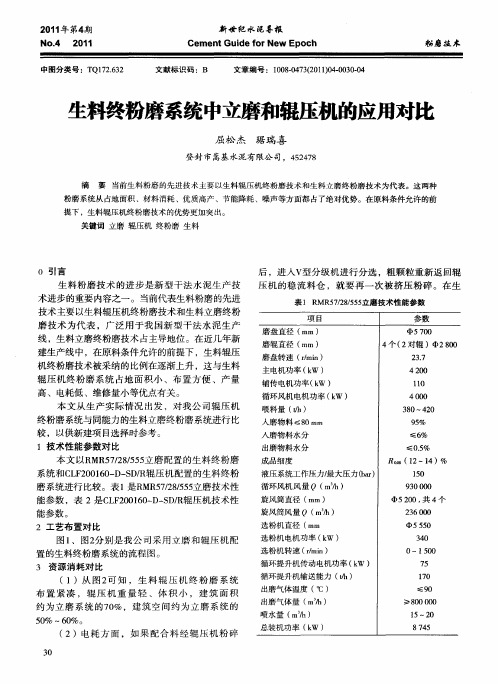

1技 术性 能参数对 比

辅传电机功率 ( W ) k

循环风机电机功率 ( W ) k

喂料 量 (/ t h)

0 引 言

后 ,进 人V型分级 机进 行 分选 ,粗 颗粒 重新 返 回辊

压 机 的稳 流料 仓 ,就 要 再 一 次被 挤 压 粉 碎 。在 生

表 1 MR5/85 5 R 72/5 立磨 技 术 性 能 参 数

生料 粉 磨 技 术 的进 步 是 新 型 干法 水 泥 生 产 技 术进 步 的重 要 内容之一 。当前 代表 生料粉 磨 的先进 技术 主要 以生料辊 压机 终粉磨 技术 和生料 立磨终 粉 磨 技 术 为代 表 ,广 泛 用 于 我 国新 型干 法 水 泥 生 产 线 ,生 料立磨 终粉磨 技术 占主导 地位 。在近 几年新

水泥辊压机联合粉磨系统的运行调试

!"% 逻辑关系的确立

逻辑关系主要有 ! 控制辊压机主电机与气动闸 板 ’ 喂料系统的联锁关系 & 最大辊缝 " 左右辊缝差 与气动闸板的联锁关系 & 入磨斗提与气动闸板的联 锁关系 & 金属探测仪与气动闸板的联锁关系等 ( 逻 辑关系主要表现在跳停值的设定和延时时间的设定 等 ( 这些逻辑关系的设定尤为关键 & 必须建立在实 际生产经验的基础上 (

!"’ ( 型选粉机的技术改造 5 型 选 粉 机 出 风 口 弯 度 过 大 & 只 有 1; 度 角 &

导致阻力大而影响通风效果 & 同时造成旋风收尘器 平管道积灰严重( 针对这种情况将 5 型选粉机出 口 风 道 角 度 增 大 到 ;# 度 角 & 即 降 低 了 系 统 阻 力 & 又缓解了平管道积灰问题 & 但还没有完全解决此问

综合短信

国家财政最后一次埋单

2167 户国企 4 年内寿终正寝

按照 !""# 年 ! 月国务院批准的全国国有企业关闭破产 $ 年工作规划 ! !""#!!""% 年 ! 将有 ! &’( 户国企完成最后的政策性破产 ! 涉及国有金融机构债权 ! !)" 亿元 ! 职工 *’’ 万人 " !""% 年之后 ! 国 企破产将一律按 # 破产法 $ 规定行事 % 另据了解 ! 从今年开始 ! 北京 & 上海 & 江苏 & 福建 & 浙江 # 省 市已经不搞政策性破产 ! 全部实行依法破产 " !""% 年之后 ! 国有企业将不再实施政策性关闭破产 " 据国务院国资委副主任邵宁介绍 ! 政策性破产最终将由国家财政来 ’ 埋单 (! 这是国家支持国企 改革的优惠政策 % 它与依法破产最大的区别在于 ! 国有企业破产时全部资产首先用于安置失业和下岗 职工 ! 而不是清偿银行债务 % 据介绍 ! 国有企业政策性破产 &))$ 年在 &% 个城市开始试点 !&))( 年扩大到 &&& 个城市 ! 进而开 始普遍实施 % 到 !""$ 年底 ! 全国安排政策性关 闭 破 产 项 目 * $%$ 个 ! 核 销 银 行 呆 坏 账 准 备 金 ! *(" 亿 元 ! 涉 及 职 工 ’’( 万 人 ! 消 除 企 业 亏 损 & #!) 亿元 % 各地方政府从实际出发 ! 采取 改 组 & 联 合 & 兼 并 & 租赁 & 承包经营和股份合作制 & 出售等多种形式 ! 放开搞活国有中小企业 % 目前 ! 国有中小企业的改制面已达 %"+ 以上 ! 县属企业改制面达到 )"+ 左右 % ) 摘自中国工业报 *

水泥辊压机终粉磨工艺的实践

水泥辊压机终粉磨工艺的实践

水泥辊压机终粉磨工艺是水泥生产过程中的重要环节,主要用于将水泥生产过程中的粗磨料进行细磨,以获得所需的最终产品质量。

在水泥辊压机终粉磨工艺的实践中,一般包括以下几个步骤:

1. 进料系统:将粗磨料通过搬运设备输送到辊压机的进料口,确保料流的稳定和连续。

2. 辊压系统:在辊压机中,通过辊子的压力和摩擦力,将粗磨料进行细磨。

辊压机内部通常包含两个或三个磨辊,它们之间的间隙可以调节,以控制磨碎程度。

3. 分选系统:在辊压机的出料口附近设置分选器,通过分离出不符合要求的粉末颗粒,确保终粉产品的粒度分布符合要求。

4. 输送系统:将终粉产品通过输送设备输送到储存仓或装车点,以备后续使用或销售。

在实践中,水泥辊压机终粉磨工艺需要根据具体水泥生产线的情况和产品要求进行相应的调整和优化。

主要考虑以下几个因素:

1. 辊压机参数的调整:包括磨辊间隙、磨辊转速、辊压力等参数的设定,以使得磨磨料达到期望的细度和稳定性。

2. 分选系统的优化:通过调整分选器的风速和篦板的布局,控制终粉产品的粒度分布。

3. 辅助设备的配合:如加热设备、冷却设备等,用于控制辊压机的温度和磨磨料的湿度,以保证终粉产品的质量稳定。

总之,在水泥辊压机终粉磨工艺的实践中,需要根据具体情况进行调整和优化,以获得最佳的终粉产品质量和产能。

CDG辊压机生料终粉磨系统的设计特点及应用

粉过程 ,优化 了T艺 流程 ,降低 了系统 能耗 。

关键词 生料 辊压机 终粉磨

。 引言

的静 态选 粉机 中引入 窑 尾废气 作 为烘干 热源 ,综 合

平 时 注重积 累处 理 问题 的成功 经验 和方法 。 1 1结 束语 造 成 熟 料f a 偏 高 的原 因很 多 ,有 原燃 材 料 CO

结 皮时 ,fa 偏 高 已经 几个 小 时 了 。 CO ( 3)处理 问题 不 果 断 。 比如 开窑 时 窑速 提 的 过 快 ,正常 生产 时大 量生 料涌 进烧 成带 而慢 窑不 及 时 ,这 两种 情况 都容 易发 生跑 生料 ,造 成f a 含 量 CO

及 生料 质量 的客 观原 因 ,也有熟 料煅 烧过 程 中操作 员 的 主观原 因 。处理f a 偏 高 问题 时 ,一 定要结 合 CO

窑 的实 际生产 状 况进行 原 因分析 ,采 取相 应 的处 理

措施 ,这样才 能 达到 比较理 想 的效果 。

( 稿 日期 :2 1 3 01) 收 010 —

静 态 选 粉 机 内与物 料 逆 向 的气 流 携带 较 小 的 料粒经 过导 叶系统 从选粉 机顶部 排 出进入 动态选粉 机 。经 动态选 粉机 分离下 来 的粗 粉 由空气输 送斜槽

返 回称 重稳 流仓再 次喂人 辊压机 ,合格 生料 随气体 出动态 选粉机进 入双 旋风 收尘器 。双旋 风收 尘器收 集 的生料 经 回转 锁风 阀 、空气输 送斜槽 、提升 机等 输送 入生 料均化 库 。 出双 旋 风 收 尘器 的气 体 由生料 磨 循 环 风 机 排 出后 ,一部分 经循 环风 管与窑尾 来 的废 气混合 后进 人 静态选 粉机 作为烘 干热 源 ,其 余部分 进入 窑尾袋

辊压机联合粉磨系统介绍

110

水泥联合粉磨系统(双斗提机方案)

1. 水泥配料和V选的粗粉,用一台斗提机送入中 间仓; 2. 中间仓的物料进入辊压机挤压;挤压后的料 饼,单独用一台斗提机送入送入V型选粉机,进 行分选; 3. 细粉随风带入旋风筒收集入磨,粗粉循环挤 压; 4. 气流经循环风机返回V型选粉机进风口。 5. 进V选的溜子上设溜管除铁器和旁路三通阀; 6. 粉煤灰直接加入磨头或磨尾; 7. 球磨系统采用闭路系统,分选采用高效涡流 选粉机; 8. 磨内通风单独设除尘器和风机,方便调整磨 内通风量。

粉机,系统更简化、更节能; 2. 辊压机料饼中的一部分达到成品粒度的

细粉,经涡流选粉机直接分选为成品,一方面 增加了系统的能力,另一方面减少磨内过粉磨 现象。

3. 选粉风大部分循环,可以减少外排粉尘 总量。

因此,半终粉磨系统更能体现出节能和环保。

1. 系统能力不大时,可以采用单斗提方案,V型选粉机也 可以布置在中间仓顶部。 2. 磨机可以采用单仓磨。

❖ 2. 系统阻力小:

❖ 立磨系统在喷吹环处阻力很大,因此风机全压约10~11kPa;辊压机系

统仅为6~6.5kPa。

❖ 3. 系统节能,烘干能力弱:

❖ 立磨系统主风机装机功率3600~3800kW,辊压机系统循环风机功率

仅1600~1800kW。两者相差2000kW。

❖ 辊压机系统的风量仅为立磨系统的70%~75%,在相同的热源温度情 况下,辊压机系统的烘干能力较弱。在带余热发电情况下,最大烘干水分小 于5%。

❖ 2. 磨得细:

❖ 原料的易磨性、辊压机的选型、入辊压机综合水分等因素。

❖

辊压机的规格起决定作用。

❖ 3. 选得出:

❖ 烘干后细粉的水分、颗粒的分散性、选粉机的选型等因素。

水泥辊压机联合粉磨系统提产降耗优化与应用

1 辊压机联合粉磨系统的技术优化1.1 辊压机系统选择与优化球磨机的破碎功能较弱,而细研能力较强,降低入球磨机的物料粒度是提高系统产量的常规手段。

为进一步降低入球磨机的物料粒度,往往采用大辊压机、小球磨机的组合方式,将入球磨机的新鲜粉料(预粉磨系统挤压后选出的细粉,不含球磨机选粉机的回磨粗粉,以下同)的比表面积提高至200 m2/kg以上,球磨机的研磨功能可发挥得更好。

另外,细粉中产生的微裂纹程度也是影响系统产量的一个重要元素,入球磨机物料中微裂纹越多,球磨机越易研磨,系统产量往往更高。

为进一步提高入球磨机物料细度、产生更多的微裂纹,可采用高压大型辊压机作为预粉磨装备,提高操作投影压力,并设计合适装机功率,提高电机效率,实现辊压机系统高压挤压与低循环负荷运行,来提高辊压机挤压效果。

为提高辊压机的挤压效果,形成较为密实的入料料柱,需要配置与辊压机通过量相匹配的稳流仓储量,小仓下料溜子采用上下垂直布置并设计有一定高度(3~5 m),如图1所示,再通过辊压机入料插板阀的调节控制,形成具有一定入料速度的密实料流,以控制形成合适的辊缝(30~40 mm),进而使得辊压机电机运行电流达到额定电流的80%以上,在这种运行状态下辊压机可达到较好的挤压效果,为系统提产降耗提供了基础。

采用或设计分散效果较好的V型选粉机,尤其是针对通过量较大的辊压机,V型选粉机喂料量较大,入料口有必要分格设计,如图2所示,且保证每个格的物料量均布,使得物料在V型选粉机内均匀分散,料幕布满整个V型选粉机空间且厚度合适,从而使得V型选粉机具有较高的选粉效率、较低的选粉风量和较低的气流阻力。

图1 辊压机稳流仓进料溜子(高度3~5 m)图2 V型选粉机进料口分格设计随着辊压机规格的逐步加大,辊压机挤压后产生的细粉量也随之增多,选出的细粉要么量增多(与小辊压机相比,细度不变),要么粒度更细(与小辊压机相比,选出细粉量不变),为此,有必要在V型选粉机后串联一个精细选粉机,或将V型选粉机与精细选粉机集成设计为一个选粉装置,通过加设精细选粉机,可将入球磨机的新鲜粉料的比表面积提高至220 m2/kg以上,甚至可实现300 m2/kg左右的比表面积,为系统大幅提产提供了可能。

辊压机及粉磨系统计算

辊压机及粉磨系统计算(参考资料)二00六年十月编目录一、磨机计算 (2)1.磨机需要功率: (2)2.磨机单位功耗: (2)3.磨机单位需要功率: (3)4.磨机生产能力: (4)二、辊压机计算 (5)1.辊压机通过量: (5)2.辊压机功率 (6)3.辊压机料饼单位功耗: (7)三、选粉机计算 (10)1.选粉机能力 (10)2.循环负荷及选粉效率 (12)四、辊压粉磨系统计算 (13)1.辊压粉磨系统产量 (13)2.辊压粉磨系统电耗 (14)3.辊压机循环量及循环次数 (16)4.辊压机增产节能效果 (18)五、计算实例 (20)例1、计算预粉磨及联合粉磨系统产量及电耗 (20)例2、计算增加辊压机后单位电耗及增产效益 (21)例3、计算增加辊压机前后磨机能力就及电耗 (23)例4、计算磨机功率及生产能力 (24)六、辊压机与磨机配套 (25)一、磨机计算1.磨机需要功率:P T=P0·K1 ------------------------------------------------------(1)P0=0.184×D i×V i×n×φ×(6.16-5.75φ)P T─磨机需要功率,kw;P0─磨机理论功率,kw;D i=D g-2δD i─磨机有效内径,m;D g =4~5m,δ=0.08mD g─磨机公称直径,m;D g =3~4m,δ=0.07mV i─磨机有效容积,m3;n─磨机转速,r/min;n=32×D-0.5φ─研磨体填充率,%;一般28~30%(γ=4.5t/m3计)γ─钢球容重,t/m3;K1─动力系数,水泥磨、生料磨,大中型:K1 =1.25;中小型:K1 =1.35;2.磨机单位功耗:为计算磨机生产能力,应先计算出磨机单位功耗。

WW0=W i×(10/(P80)1/2-10/(F80)1/2)×C1×C2×C3×C4×C5×C6(2)W0─磨机单位功耗,kwh/t;W i─物料功指数(易磨性),kwh/t;各种物料W i值如下:石灰石:8~14;生料:7~12;熟料:14~19;辊压后熟料:12~13 P80─成品80%通过筛孔的粒径,μm;P80与比表面积的关系如表1F80─入磨物料80%通过筛孔的粒径,μm;F80与粉磨系统的关系如表2C1~C6为各种修正系数表3为计算方便C1~C6乘积,未加辊压机取“1.4”,增加辊压机取“1.33”。

辊压机联合粉磨工艺系统分析

辊压机联合粉磨工艺系统分析辊压机联合粉磨(或半终粉磨)工艺系统,其技术核心在本质上属于“分段粉磨”。

目前,国内水泥制成工序广泛应用由辊压机+打散分级机(动态分级设备)或V型选粉机(静态分级设备)+管磨机开路(或配用高效选粉机组成双闭路)组成的联合粉磨工艺系统(或由辊压机+V型选粉机(静态分级设备)+高效选粉机+管磨机组成的半终粉磨工艺系统),在实际运行过程中,由于各线生产工艺流程及设备配置、物料粉磨特性、水份等方面因素不尽相同,导致系统产量、质量及粉磨电耗等技术经济指标也参差不齐,本文拟对水泥联合粉磨单闭路(管磨机为开路)及双闭路系统(或半终粉磨系统)中各段常出现的工艺技术与设备故障模式进行探讨分析,并提出了相应的解决办法,仅供粉磨工程技术人员在日常工作中参考,文章中谬误之处恳望予以批评指正:一、辊压机系统故障模式:辊压机挤压效果差故障原因1:1. 被挤压物料中的细粉过多,辊压机运行辊缝小,工作压力低影响分析:辊压机作为高压料床(流动料床)粉磨设备,其最大特点是挤压力高(>150Mpa),粉磨效率高,是管磨机的3-4倍,预处理物料通过量大,能够与分级和选粉设备配置用于生料终粉磨系统。

但由于产品粒度分布窄、颗粒形貌不合理及凝结时间过快、标准稠度需水量大与混凝土外加剂相容性差等工作性能参数方面的原因,国内水泥制备工艺未采用辊压机终粉磨系统,辊压机只在水泥联合粉磨系统中承担半终粉磨(预粉磨)的任务,经施以双辊之间的高压力挤压后的物料,其内部结构产生大量的晶格裂纹及微观缺陷、<2.0mm及以下颗粒与<80um细粉含量增多(颗粒裂纹与粒度效应),分级后的入磨物料粉磨功指数显著下降(15-25%),易磨性明显改善;因后续管磨机一仓破碎功能被移至磨前,相当于延长了管磨机细磨仓,从而大幅度提高了系统产量,降低粉磨电耗。

但辊压机作业过程中对入机物料粒度及均匀性非常敏感,粒状料挤压效果好、粉状料挤压效果差,即有“挤粗不挤细”的料床粉磨特性;当入机物料中细粉料量多时会造成辊压机实际运行辊缝小,主电机出力少,工作压力低,若不及时调整,则挤压效果会变差、系统电耗增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综合粉磨系统分析选粉机和辊压机粉磨在制造水泥工程中占有非常重要的地位,无论是生料(半成品)还是水泥(成品)需要通过粉磨来获得,每生产1吨水泥,需要粉磨各种物料3、5吨左右,电耗约为100~110kw.h,其中60%~70%的电耗消耗在粉磨中。

尤其是水泥粉磨系统比生料粉磨系统耗电量更大,这是因为水泥熟料质量差时,熟料中的硅酸二钙含量高时难磨,粉磨效率就会明显降低,电耗明显增加。

从水泥的水化和硬化反应、胶凝性有效利用率、强度尤其是早期强度来考虑,水泥磨的越细越好,这样还能改善其泌水性和易性等,水泥还要考虑产品的颗粒分布,力争做到节能、环保、确保水泥质量。

Grinding in manufacturing cement engineering occupies a very important position, either in the raw materials (semi-finished products) or cement (finished product) should be obtained by grinding, each 1 tons of cement production, need to all kinds of material 3, 5 tons, power consumption is about 100 ~ 110 kw h, 60% ~ 60% of energy consumption in grinding. Especially for cement grinding system is greater than the system power consumption of raw material grinding, it is because the poor quality of cementclinker, dicalcium silicate content in the clinker high grinding hard, grinding efficiency will be significantly reduced, power consumption increased significantly. From cement hydration and hardening reaction, gel intensity of effective utilization, especially the early strength, cement grinding of the thin the better, it also can improve its workability etc for secretion, and consider product of cement particle distribution and strive to achieve energy saving, environmental protection, to ensure the quality of cement.2.实现宏伟目标2. Achieve the ambitious goals节能是促进经济社会可持续发展、实现全面建设小康社会宏伟目标的关键之一。

工业是能源和原材料的主要消耗大户,水泥工业又是大量耗能的工业,因此节能降耗成为我国水泥工业长期而重要的任务,实现这一目标的关键在于提高粉磨效率,降低粉磨作业电耗。

实际生产中,以辊压机为代表的料床预粉磨系统是料床粉磨的主导。

预粉磨分为循环预粉磨、混合粉磨、联合粉磨和半终粉磨。

相对球磨机一级闭路粉磨工艺,联合粉磨和半终粉磨流程具有明显的系统优势。

虽然半终粉磨在系统增产方面具有更好的效果,但其节能幅度却略低于联合粉磨,且设备选型时受到一定限制,因此在实际工程设计中,联合粉磨流程得到了更加广泛的应用。

尤其在生产改造项目中,由于受到原有设备能力限制(尤其是原有选粉机的能力不足),选用半终粉磨流程局限性较大,而循环预粉磨、联合粉磨流程则具有较大的可行性,这其中又以联合粉磨流程更能取得良好的节能增产效果。

Energy saving is to promote economic and social sustainable development, realize the comprehensive construction well-off society goal of one of the key. Industry is the main consumption of energy and raw materials, the cement industry is a large amount of energy, so saving energy and reducing consumption has become China's cement industry long-term and important task, the key to achieving this goal is to improve the grinding efficiency, reduce the grinding operation power consumption. In practical production, represented by roller press grinding system of material bed is bed grinding dominated. Pre grinding can be divided into circular grinding, blended grinding andcombined grinding and semi final grinding. Relatively closed circuit ball mill level grinding process, the combined grinding and semi final grinding process has obvious advantages. Although half a mill in the production system has a better effect, but its energy saving rate is slightly lower than combined grinding, and equipment type selection by certain limitations, so in the actual engineering design, combined with grinding process has been more widely used. Especially in plant modification project, due to the original equipment capacity limit capacity (in particular, the original classifier), selects the final grinding process limitations, large and circular pre grinding and combined grinding process has great feasibility, over-packaging that combined grinding process can obtain good energy saving effect to increase production.二、联合粉磨提高产量,降低能耗的主要措施2, combined grinding to increase production, reduce the energy consumption of the main measures1.水泥平均粒度1. Cement average particle size在水泥粉磨过程中,不是均匀的单颗粒,而是包含不同粒径的颗粒体一粒群,所以在评述水泥细度时若只用筛余这一简单的表示方法,差不多有90%多的水泥颗粒都通过筛孔成了筛下物,然而这些筛下物的颗粒大小并不清楚,故筛余量相同时比表面积也会出现很悬殊的现象。

水泥颗粒的平均粒度是表征水泥颗粒体系的重要几何参数,但所能提供酱油的粒度特性信息则非常有限,因为两个平均粒度相同的粒群,完全可能有不一样的粒度组成(颗粒级配)。

In cement grinding process, single particle is not uniform, but contains a grain of different size particles of the body, if use screen when on cement fineness so this simple representation, is about more than 90% of the cement particles through the sieve pore is undersize, however the undersize material particle size is not clear, so the screen allowance in specific surface area at the same time also can appear very different phenomena. Cement particles of the average particle size is an important geometric parameter characterization of cement particle system, but can provide information of characteristics of particle size is very limited, because both the average particle size of the same particle swarm, may have completely different particle size (grading).2.水泥比表面积2. The cement specific surface area国外水泥标准大多规定比表面积指标,一般都采用勃氏比表面积仪测定水泥比表面积,我国的硅酸盐水泥和熟料的国家标准规定已与国外标准一致。