7-7连铸钢包下渣检测与控制系统的研究与应用

钢包下渣优化的研究进展及应用

钢包下渣优化的研究进展及应用摘要:避免钢包下渣是连铸生产中重要的一环,其直接影响产品的质量和缺陷形成。

当下流行的三种钢包下渣检测方法被简述,分别是电磁感应、称重法、红外感应法。

通过论述各种方法的优缺点和优化途径,为钢包下渣检测过程提供指导,使其在连铸产品质量控制方面发挥更大的作用。

关键词:钢渣;优化;检测Research progress and application of slagging process optimizationof ladleYang Guiyu Li Wei Xu Xuzhong(Hanbao Steelmaking Plant, Handan, Hebei)Abstract: Avoiding ladle slagging is an important part of continuous casting production, which directly affects the quality of the product and defect formation. Three popular detection methods for ladle slagging are briefly described, which are electromagnetic induction, weighing method and infrared induction method. By discussing the advantages, disadvantages and optimization of each method, we provide guidance for the ladle slagging detection process, so that it can play a greater role in the control of continuouscasting product quality.Keywords: steel slag; optimization; testing1.引言在炼钢生产中,连铸是重中之重。

下渣检测技术在连铸钢包生产中的应用

的指标时, 系统 就 会 发 出报 警 信号 , 从 而 提 示 钢 包操 作 工关 闭 滑 动 如 : 用 手 紧握 住 操作 杆 、 卸配重、 扔 中包 保护 渣 、 推长 水E l 、 长 水1 3 :

面下 降, 如 果 报 警灯 中 白色 、 黄色灯没亮, 可 点动 开 大 水 口开度 , 使 液面 有略为上涨 趋势即可。 不 要 在 白色 、 黄 色 灯 亮 起 即 将 下 渣 时 再开 关 水 口, 否 则 系统 将 不 报警 。 ( 5 ) 传 感 器及其 线 缆 保 护 在 钢 水 浇 铸 过 程 中要 避 免钢 水直 接 流 到 传 感 器及其 线缆 上 ;

文章 编号 : 1 6 7 4 — 0 9 8 X( 2 o 1 3 ) 0 3 ( b ) 一 0 0 8 6 — 0 1

等 干扰结 束l 0 s 后 再 重 新 打 开检 测 。当 随 着 市场 竞 争 的 加 剧 , 各 大 钢 铁 公司 已经 把 目光 集 中在 高 端 以在 干 扰 期 间 关掉 检 测 , 红灯 亮 , 其余等 都灭, 下 渣 报 警 喇 叭 报警 , 提 产 品 的研 发 上 , 对 于 优 质 品种 钢 的 生 产 , 钢 包 下 渣检 测 是 一 个 非 常 系统 检 测 到 下 渣 时 ,

可 以 关 闭水 E l。 系统 报 警 状 关键的环节。 国内 外许 多 公司 为解 决 钢 包 下渣 预 报 问题 , 先 后 开发 示 现 场 操 作人 员这 一包 钢 水 浇 注 结 束 ,

了超 声 波 检测 法 、 红外检测方法、 电磁 检 测 法 、 振 动 特 征 检 测 法 等 态四 秒 后 自动 解 除 。

布有 破碎 的时候。 操 作 人 员在 转 动 操 作 杆 时 , 严 禁 缠 绕 传 感 器 线

板坯连铸大包下渣自动检测技术探索与实践

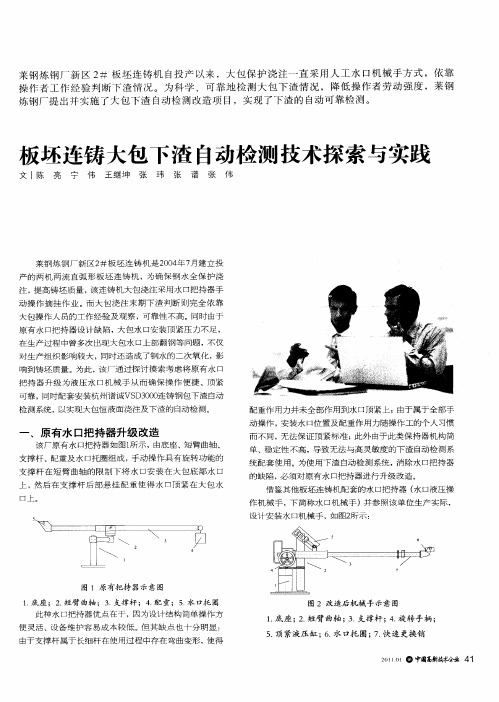

注 , 高 铸 坯 质 量 , 连 铸 机 大 包 浇 注 采 用 水 口把 持 器 手 提 该 动 操 作 摘 挂 作 业 。而 大 包 浇 注 末 期 下 渣 判 断 则 完 全 依 靠 大 包 操 作 人 员 的 工 作 经 验 及 观 察 ,可 靠 性 不 高 。同 时 由 于

原有 水 口把持 器设计缺 陷 , 大包 水 口安装顶 紧压 力不 足 ,

振 动来 完成 检测 。该 系统可 有效控 制杜 绝原 有人工 下 渣

检 测带 来的 种种 弊 端 。

三 、下渣 自动检测 系统工作原理

VS O O 铸 钢 包 下 渣 自动 监 测 系 统 通 过 感 受 机 械 D3 0 连 操 作 臂 的 振 动 来 检 测 连 铸 过 程 中的 下 渣 。在 钢 水 浇 注 过 程 中 , 水 流 经 长 水 口注 入 中 间 包 时 , 水 冲 击 长 水 口壁 钢 钢

在 生 产 过 程 中 曾 多次 出现 大 包 水 口上 部 翻 钢 等 问题 ,不 仅 对 生 产 组 织 影 响 较 大 ,同时 还 造 成 了 钢 水 的 二 次 氧 化 , 影

响 到 铸 坯 质 量 。为 此 , 厂 通 过 探 讨 摸 索 考 虑 将 原 有 水 口 该 把 持 器 升 级 为 液 压 水 口机 械 手 从 而 确 保 操 作 便 捷 、顶 紧 可 靠 ,同时 配 套 安 装 杭 州 谱 诚 VS 0 0 铸 钢 包 下 碴 自动 D3 0 连 检 测 系统 ,以实 现 大 包 恒 液 面 浇 注 及 下 渣 的 自动 检 测 。

比 重 相 差 较 大 , 动 粘 度 也 不 相 同 , 以 在 混 有 钢 渣 的 钢 流 所

流 穿过 长 水 口时 会 表 现 出 不 同 的振 动 特 性 系统 的 传 感 器

大包下渣检测应用

•4 应用效果分析

•4.1 报警率

• 大包下渣检测系统在湘钢五米板3号机与5号机都有应用,其中现 场配合使用了镭目的中包液位自动控制(替换VAI的中包液位控制),5 号机从去年10月份调试投入应用以来效果非常稳定,报警准确,报警率 高,5号机连续2次统计报警率如表1所示。

• 表1 报警率统计情况

统计

大包下渣检测应用

•振动式大包下渣自动检测系统 •在湘钢5米宽厚板的应用

•1 前言

• 钢包下渣检测已成为现代连铸生产和质量控制的重要技术之一,使 用此技术的主要优点有: •• 1)防止钢包过量下渣、提高钢水洁净度; • 2)提高连铸钢水浇铸收得率; • 3)改善大包操作工的劳动强度和工作环境。 • 目前国内外研制了多种下渣检测方法,如红外线技术检测、电磁感 应法检测、超声波检测等,但这些检测系统在安装、使用和维护过程中 的成本都较高。由于上述方法存在的不足以及投资及使用成本问题,我 们考虑了使用振动式下渣检测技术。

•2.1 成本问题

• 在没有使用镭目振动式大包下渣检测系统以前,一些对质量要求 特别高的钢种采用留钢操作来避免大包下渣,这样一来连铸的金属收得 率大大降低,同时由于称重的误差也不能完全避免下渣。 • 大包下渣检测系统可以根据不同钢种设计延迟关滑板操作。如果 以延迟3秒关闭计算,50分钟浇一炉钢,3000秒,一炉钢按130吨计算 ,每秒钟过钢量43公斤,每炉可多收得钢水130公斤,每天浇20炉钢, 一天即可多得钢水2.6吨,一年可多得钢水949吨;每吨钢水按成本 2000元计算,一套大包下渣检测系统一年可降耗节支:949吨×2000 元/吨=189.8万元。

BOF→LF→RH→CC,最后是BOF→LF→CC。

•2.1 质量问 题• 在没有下渣检测系统以前,湘钢采用肉眼看翻渣,看到长水口

钢包下渣自动检测技术

钢包下渣自动检测技术理论研究和钢铁企业的生产实践表明,钢包中含氧化铁,氧化锰和氧化硅的炉渣从钢包流入中间包以后,会造成钢水铝和钛等易氧化合金元素的烧损,并产生氧化铝夹杂物,影响钢水的纯净度,并容易造成冷轧板和涂层板的表面质量问题,此外钢水的氧化铝还会造成水口堵塞,影响连铸多炉连浇。

为了避免钢包中炉渣进人中间包,许多生产优质钢的钢厂在连铸时采用钢包留钢浇钢,这样做虽然满足了质量要求,但牺牲了钢水的收得率。

德国亚琛大学钢铁冶金研究所从80年代开始开发钢包下渣自动检测技术,并获得欧共体的资助。

他们用一种电磁方法来检测钢液的下渣。

在大包包底水口外围装上线圈(一级和二级线圈),当钢液通过接交流电的线圈时,就会产生涡流,这些涡流可改变磁场的强度,由于炉渣的导电性为钢水的千分之一,如果钢流中含有少量炉渣,涡流就会减弱,而磁场就会增强。

磁场强度的变化可通过二级线圈来检测。

这种低电压信号必须在钢厂的噪声环境中传输,以及所要求的信号必须经过过滤,产生一个能与其它测量数据相匹配的确定的和有用信号。

这一点可采用模拟与数字过滤器相集合以及一个温度补偿系统来达到。

系统的组件必须坚固耐用,能承受炼钢厂的苛刻环境。

德国蒂森钢铁公司于1987年首先在一台板坯连铸机采用了钢包下渣自动检测技术,取得了满意的结果。

后来德国亚琛大学钢铁冶金研究所的几位研究人员利用所开发成功的钢包下渣自动检测技术成立了Amepa公司,在世界上推广钢包下渣自动检测技术。

德国和法国大部分现代化板坯连铸机,大方坯连铸机和圆坯连铸机分别于90年代初采用了Amepa公司的下渣自动检测技术,日本钢铁企业于90年代初采用Amepa公司的下渣自动检测技术,到九十年代中期日本的大部分现代化板坯连铸机,大方坯连铸机和圆坯连铸机采用了Amepa。

公司的下渣自动检测技术,目前韩国浦项钢铁公司和中国台湾中钢公司的所有板坯铸机都采用了Amepa公司的下渣自动检测技术。

中国宝钢第二炼钢厂新建的两台板坯连铸机上也采用了这个技术,都取得了满意的使用效果。

基于神经网络的连铸钢包下渣识别系统

基 于 神 经 网络 的连 铸 钢 包 下 渣 识 别 系统

陈至坤 ,魏殿 才 ,王福斌

( .河北联合 大学 电气工程学院 ,河北 1

030 ) 60 9

唐 山 0 3 0 ;2 6 09 .唐 山劳动技 师学院 电气工 程系 ,河北 唐 山

摘要 :B P网络可 以逼近复杂 的非线性 函数 ,可广泛 用 于 函数拟合 、模 式识 别、分 类、数据 压 缩、预测 等。 设计 了连铸钢包 下渣 自动检 测系统 中 B P神经 网络的结构 ,并结合钢包 下渣 工艺参数 ,对钢 包下渣 时刻进行

测 ,从而 快速 准确 地判 断下 渣 时刻 ,对连铸 生 产具有

极 为重要 的意 义 。 1 连铸 钢包 下渣检 测 原理

由于神经 网络具有 并行 信息 处理 、 自学 习 、联 想

记忆和容错能力 ,使其很适合于对 系统运行状态进行 预报 、识 别 。B P神 经 网络 在 隐层 中使 用 S形 传 输 函 数 ,在输出层使用线性传输 函数 ,即可实现对

不变,并且对称重传感器有较高的要求 ;电磁检测法 线 圈埋 于钢包 结构 中 ,需 要 对钢包 进 行改 造 ,另外线

圈要承受 高 温 ,使 传感 器 的使用 寿命 受到 影 响 ;超 声

应于输出层神经单元 ; 为隐层输出向量 。 口

为 提高 网络 的收敛 速 度及避 免 网络 陷入局 部极 小

第 _ 隐层单 元输 出为 : 『 个

=

输 入层 与 隐层 间的权 值修 正量 为 :

△ “ = ” +以 。 …… …… …… … ( ) 6

)= 1+ e p 一 )。 x(

其 中 : t为期 望 的网络输 出 ; 网络 实 际输 出 ; )为 , 中间

钢包下渣检测方法展望

技术应用到下渣检测 中的方法 ,分析 了其可行性 。

连续铸 钢是把钢水 直接浇铸 成各种铸坯 的新工

艺 ,与模铸 相 比,它具 有工序 简化 、流程短 、金属 收得率高 、能耗低 、生产过程 自动化 程度高及 产 品 质量好等优 点 ,因此 。连铸成 为钢铁 工业 中发展最

快 的技 术之一『 1 _ 。在连铸生产线 中,钢包 中主要含有

渣 ;当标准值设 定较低 时 ,导致 钢水浪 费 ,更 何况

每次钢包的重量会有很 大的波动。

22 电磁 检 测 法 _

测法 、超声波检 测法 、振 动检测 法 、红外 检测法 等

下渣检 测方法 。 电磁线 圈检测法 已在 国外 成为较 成

第2卷 8

第 1 期 2

V 1 8 NO 1 o. 2 .2

文 章编 号 :0 7 1 8(0 11— 0 8 0 1 0 — 102 1 )2 0 7 — 4

钢包下渣检测 方法展 望

朱 万研 究所 应 用光 学国家重 点实验 室,吉林 长春 103 ) 3 0 3

DOI: 1 . 7 8OMEI 01 2 20 7 03 8 / 2 】 8】 .0 8

Pr s e to a l a t ci n o p c fL de Slg De e t o

Z a — i HU W n b n

(te e br o pldo tsC aghnIstto tsFn cai Sa yl oa r oA pi pi , hncu tu o i , i Mehnc tK a t yf e c ni ef p c e s adP yi , hns dm i csC aghn10 3, hn) n hs s Ciee c e yoS e e, h cu 30 3C ia c Aa f cn n

大包下渣检测应用

1)三维监控及视频信号处理 软硬件结合,从三维立体空间全方面监测振动信号,两者综合

更加准确更加明显的突出了下渣特征,准确的给出报警信息,见图 5。

图5 信号分析处理图

振动式大包下渣自动检测系统 在湘钢5米宽厚板的应用

3.4 系统特点

2)屏蔽处理及警戒线动态更新 对滑板动作、外界坐包等强烈冲击振动做分析及屏蔽处理,警

月份

月平均值 %

1月 97.59

表22月2012年连铸金3属月收得率 4月

97.58

96.99

97.49

5月 97.67

平均 97.46

大包下渣检测应用.ppt

振动式大包下渣自动检测系统 在湘钢5米宽厚板的应用

1 前言

钢包下渣检测已成为现代连铸生产和质量控制的重要技术之一,使 用此技术的主要优点有:

1)防止钢包过量下渣、提高钢水洁净度; 2)提高连铸钢水浇铸收得率; 3)改善大包操作工的劳动强度和工作环境。 目前国内外研制了多种下渣检测方法,如红外线技术检测、电磁感 应法检测、超声波检测等,但这些检测系统在安装、使用和维护过程中 的成本都较高。由于上述方法存在的不足以及投资及使用成本问题,我 们考虑了使用振动式下渣检测技术。

振动式大包下渣自动检测系统 在湘钢5米宽厚板的应用

2.1 成本问题

在没有使用镭目振动式大包下渣检测系统以前,一些对质量要求 特别高的钢种采用留钢操作来避免大包下渣,这样一来连铸的金属收得 率大大降低,同时由于称重的误差也不能完全避免下渣。

大包下渣检测系统可以根据不同钢种设计延迟关滑板操作。如果 以延迟3秒关闭计算,50分钟浇一炉钢,3000秒,一炉钢按130吨计算 ,每秒钟过钢量43公斤,每炉可多收得钢水130公斤,每天浇20炉钢, 一天即可多得钢水2.6吨,一年可多得钢水949吨;每吨钢水按成本 2000元计算,一套大包下渣检测系统一年可降耗节支:949吨×2000 元/吨=189.8万元。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连铸钢包下渣检测与控制系统的研制与应用唐安祥1,申屠理锋1,钟志敏2,顾文斌2(1.宝山钢铁股份有限公司研究院自动化所,上海201900;2.宝山钢铁股份有限公司炼钢厂,上海201900)摘要:本文介绍了我们自行开发研制的连铸钢包下渣检测与控制系统,叙述了整个系统的基本组成及下渣检测的原理,阐述了系统的关键技术和特点,同时介绍了系统的识别模型和软件系统,并对本系统在宝钢炼钢厂的使用效果作了论述。

关键词:连铸;下渣检测;钢包;控制系统中图分类号:TP273文献标识码:ADevelopment and Application of Ladle slag Detection & ControlSystem in Continuous CastingTang Anxiang1, Shen-tu Lifeng1, Zhong Zhiming2, Gu WenBin2(1.Automation Research Dept , Baosteel Co. Ltd. Research Institute, Shanghai, China, 201900;2.Steel Making Plant , Baosteel Co. Ltd, Shanghai, China, 201900)Abstract:This article introduces Ladle slag Detection & Control System in Continuous Casting, describes the components of the system and the principle of slag detection, elucidates the key technologies and characteristics of the system, presents the r ecognition model and the software system, and discusses the application of the system in EAF continuous casting of steelmaking plant of Baosteel.Key words:Continuous Casting, Slag detection, Ladle, Control system在连铸的生产过程中,当钢包浇注即将结束时,浮于钢水表面的钢渣因漩涡作用而混着钢水经长水口流进中间包。

过量的钢渣不仅会降低钢水的纯净度,影响钢坯质量,甚至导致拉漏事故,而且会影响钢水流动及减少中间包连浇炉数,同时还会加速中间包耐火材料的腐蚀,缩短其使用寿命,影响连铸生产的进行。

为了提高中间包钢水的纯净度, 改善铸坯质量,减少钢包中残钢量,延长中间包耐材寿命,增加连浇炉数等,均有必要对连铸钢包浇注后期进行下渣自动检测与控制。

目前,比较成熟的产品主要采用电磁线圈检测法。

这种方法把传感器置于高温的钢水附近,需要频繁更换传感器,这样产品的使用和维护成本较高,同时这种方法需要对全部钢包或中间包等设备进行局部的改造,费用高昂。

1Email:tangax@本系统采用振动检测原理,传感器安装在操纵杆上,离钢水较远,环境温度不高,对设备的改动很少,安装、使用和维护方便,投资和使用成本低。

1.系统的基本组成及下渣检测原理如图1所示为连铸钢包下渣检测与控制系统结构原理图,整个系统主要由安装在机械臂上的振动传感器、控制箱、控制柜,以及报警指示灯等组成。

图1 系统结构原理图钢水从钢包通过滑动水口、长水口流入中间包过程中,滑动水口是管路中的收缩部位,当钢水从滑动水口流入长水口时会产生瞬变过程,从而引起长水口和与之相连的机械臂产生较强的振动。

流过管道的介质不同,引起管道的振动特征也不同。

在钢包出渣以前,流过长水口的是纯净的钢水,而钢包在浇铸快结束时,流过长水口的是钢水与钢渣的混合物。

由于钢渣与钢水相比,比重轻,熔点高,粘度大,纯净钢水引起长水口振动的特征和钢水与钢渣混合物引起长水口振动的特征具有差别。

本系统就是利用这种振动特征的差别来进行下渣检测的。

系统整个工作过程如图2所示:振动由长水口产生,经过机械臂传递到传感器,由传感器检测得到,并经过放大、滤波等预处理,然后由采集卡采样、A/D转换成数字信号送入计算机,进行分析处理、特征提取和模式识别。

当有钢渣时系统自动优化关闭滑动水口,同时发出报警指示信号。

图2 系统处理过程2.系统的关键技术及特点:本系统的核心是对振动信号的分析和处理,要能及时准确判断是否下渣,并从中提取出钢渣流过长水口时的振动特征参数。

连铸浇注过程中的情况是比较复杂的,系统的关键技术主要有:1.在钢包浇注过程中,中间包的液位会发生变化,钢水液位的不稳定会影响下渣检测的准确性。

但中间包液位的自动控制在连铸生产中也是一个难点,我们在研究和开发本系统的过程中,同时成功地开发研制了“连铸中间包液位自动控制系统”,在宝钢炼钢厂取得了成功的应用,系统性能稳定,工作可靠,响应时间小于1秒,超调量小于0.6吨,稳态控制精度小于0.2吨,综合性能优于国外引进设备。

2.在连铸生产现场存在很多的环境振动。

由于机械臂是固定在中间包车上的,现场其它的操作引起中间包车的振动同样会对机械臂的振动有所影响。

另外,连铸现场中的环境噪声很大,这同样也会对振动信号的采集造成一定的影响。

因此,直接检测的机械臂的振动信号中,包含了大量干扰信号,如果不经过处理,很难识别下渣的振动特征。

所以,必须对从机械臂上采集的振动信号进行相应的分析处理以后,才能实现对钢渣信号的分辨,以达到下渣检测的目的。

3.连铸生产的各环节相互耦合,生产计划和调度也会变化,在生产过程中钢包和中间包需要不断的更换,同时还有不定期的定修等。

这些情况增加了自动控制系统的复杂度,要让系统能在无人操作的情况下全自动的连续运行,必须要能对连铸各种工艺情况进行识别,本系统很好了解决了这个问题,正真实现了全自动下渣检测与控制。

本系统具有如下特点:1.系统能全自动运行,不需要人为操作,能根据连铸工艺条件(包括更换中间包和钢包以及定修等情况),自动的执行相应的功能步骤;2.基于谐振原理进行钢渣检测;3.具有很强的抗干扰性能;4.现场具有自动/手动切换功能;5.系统用户界面友好,易于操作,不需较长的培训过程;6.系统具有故障监控功能,对检测线路发生任何故障都能很快检测出来并报警;7.可通过系统界面方便设定混渣量报警限(10%)等参数;8.具有历史数据查看、浏览、打印等功能3.识别模型及软件系统的介绍3. 1 识别模型本系统所使用的识别模型是以模糊聚类理论为基础的软聚类方法,所谓的聚类是按一定的标准对事物进行分类的数学方法,就是根据实际情况,按一个标准来鉴别事物间的接近程度,并把彼此接近的事物归为一类。

同时由于客观事物之间存在模糊界限,事物的分类、分级就伴随着模糊性,这样,就需要将模糊数学中有关概念与方法引入聚类分析中,建立模糊相似关系,进而将客观事物进行分类、分级。

特征模板库中的各个模板称之为参考模板,将其分为m 类,即存在m 个聚类模板:V = {V 1, V 2 , V 3, …, V m },各聚类模板都有n个特征V i = { v i1, v i2, v i3, …, v in} ( i = 1, 2, …, m) ,因此m 个聚类模板的特征组成一个m×n 特征矩阵Vm×n。

在线实时测量数据建立的模板称之为测试模板,它具有与参考模板相同的特征数量即n 个特征值,T = {T1, T2, T3, …,Tn}。

在此基础上求测试模板T隶属于参考模板V中m类的隶属度A = { A 1, A 2 , A 3, …, A },测试模板属于第i类的隶属度A i = { a i1, a i2, a i3, …, a in} ( i = 1, 2, …, n)。

m在实际应用时,我们在钢包浇注过程中,以每一炉次的浇注时间为顺序将浇注过程划分为5个状态:纯钢水状态(S1)→漩涡扰动状态(S2)→含渣量10%状态(S3)→含渣量20%状态(S4)→含渣量30%状态(S5)。

根据隶属度来判定当前时刻的测试模板T隶属于哪一类,即当前时刻浇注过程处于哪个状态。

但是由于每个钢包浇注过程发生的时间不同,而且每个浇注过程的状态也不同,同时受到很多因数的影响,如果直接采用固定的隶属度来判定,其效果不可能很好,所以必须根据当前浇注过程的各种情况对隶属度进行修正,从而克服外在因数的影响,提高检测的准确性。

3. 2 软件系统介绍连铸钢包下渣检测与控制系统的软件系统采用模块化的设计方法,整个软件系统主要由六个模块组成:数据采集模块,数据处理模块、模式识别模块、系统控制模块、资源管理模块、以及界面控制模块。

软件系统的总体框图如图3所示:图3 软件系统模块组成软件系统的控制界面如图4所示:图4 软件系统控制界面4.系统的应用及效果该系统自2006 年9 月在宝钢炼钢厂取得了成功的应用后,在钢包浇铸末期不再需要操作工人工判渣,完全由下渣检测与控制系统自动判渣并优化关闭滑动水口,系统性能稳定,工作可靠,带来的最明显的效果就是减少了钢包残钢量、提高了产品收得率和钢水纯净度,改善了产品质量,钢包连浇10炉后,中间包渣层厚度不超过15厘米。

同时减轻了大包操作工的劳动强度,改善了操作工的工作环境。

5.结束语钢包下渣检测已成为现代连铸生产和质量控制的重要技术之一,为在连铸机上浇注出高质量的纯净钢坯,有必要在钢包上使用下渣检测系统。

连铸钢包下渣检测与控制系统真正实现了无人操作全自动运行,能准确判定浇铸后期钢包下渣,并及时优化关闭滑动水口,减少钢包中钢渣进入中间包的量,提高钢水纯净度,增加钢水收得率,增加连浇炉次,改善大包操作工的劳动强度和工作环境。

实践证明,使用连铸钢包下渣检测与控制系统不仅提高了连铸生产的自动化水平,同时可以获得明显的经济效益。

参考文献:1.Downey M,Conter J,Gordon P.Ladle-tundish slag detection using vibration measurements. Steel Times, 1992 (9) : 416-4202.Dauby P. H. Steel Quality Leapfrog-Detections and Elimination of Landle to Tundish Slag Carry-Over. I& Sm ,1990 (7) :27-323.田燕翔现代连铸新工艺、新技术与铸坯质量控制.当代中国音像出版社20044.陈家祥连铸炼钢手册.冶金工业出版社19915.孙巧玲,袁伟霞采用振动测量法检测钢包至中间包的下渣.钢铁研究, 1994 (3)6.于学斌,张红,邱玲惠等连铸钢包下渣检测技术的开发.华东冶金学院学报1997 (4)。