螺钉车的制造方案-2016

螺钉车技术的开发及应用

验 .输 - 收 运 『

设计 镯造 验 收 ・ 运输 安装

备

阶

段 质

嘲

‘

制 造

I k. _

检 具 设 计

量

提

.

T .O P / 1

——1 I

P P 2 P

.

升 阶 段

S 1 B

S2 B

C B S

螺钉 车 (Se ) 3 tp

图1 车身开 发 系统流 程

换 ,见图1 。地板后部采用直线导轨平移的方式进行 6

切换 ,见 图1 。 整体切 换 的 方式 相对 于各 个夹 紧单 元 7

综合检具 ,不但可 以实现各分总成、 白车身总成的检

测 功能 ,还 可 以组 装螺 钉 车 ,指导 模 、夹 具等 工 装 的

独立切换 的方式 ,不但操作方便 ,降低成本 ,而且有

具 清单 、检 具流程 图及品质 基准 书等 。螺钉 车 制

作 完成 后要 输 出总结 报告 、冲压 件 问题反馈 单 、

成 本上 占有很 大优 势 。传 统车 身调 试 方式 与 螺钉 车试

制 对 比见 表 1 。

工装 问题 反馈单 等 。螺钉 车制 作输入 、输 出关 系

见 图 4。

324 样件 准 备 _l

除 了对 工 装及零 件 的要 求外 ,螺钉 车制 作所 需要

的测量工具、钻孔工具及辅助工具等也要配备齐全。

测量 工具 ( 尺 、直 尺 )、钻 孔工 具 ( 塞 风枪 )、其他

辅助 工 具及 设 备 ( 子 、C 机等 ) 锤 O焊 。螺钉 车 制作

配备工具及材料见图8 。

2 螺 钉 车制作 与传 统 车身调 试 方式 的 对 比

螺钉车身制作控制规范及作业方法

38 汽 车 工 艺 与 材 料 AT&M

2009年第4期

辅 助加工

A I D E D - M A N U FA C T U R I N G

线,以利搭接时能正确定位。 ● 划线。主基准要确实到位,划

线面有可能与搭接面不一致,需要 引线至搭接面。

● 最少有2个方向的坐标线。 ● 外覆盖件内外,皆划坐标线。 (5)三坐标测量设备 推荐设备为意大利生产,其型 号为ALPHA 205015 IMAGE 龙门 式三坐标检测仪及关臂式测量机 (FARO),见图7。

由于制造厂家制造能力的影 响,检具、夹具、模具的精度高低 不一,冲压件的尺寸精度也不能统 一。所以,要制造合格的白车身必 须对夹具、模具、检具进行精度调 整,而PCF的功能正是如此。调试 阶段示意图见图1。

轿车的车身制造质量的优劣对 整车的质量有着至关重要的作用,

车身总成是由冲压件经过多道焊接 夹具将其焊接而成,为了提高车 身总成的质量水平,必须确保冲压 件、分总成和车身骨架的质量,才 能确保最终的尺寸精度。因此,如 何评价匹配结构的质量,判断其中 是否存在问题并找出原因,以便彻 底解决,将具有重大的意义。

(1)单品冲压件制造导致的问 题点的抽出、解析、对策的立案。

(2)发现产品设计上的结构及 强度问题点并反馈到产品图纸。

(3)匹配面精度的确认、对模 具的反馈及提出对模具的修改。

(4)验证GD&T(单品公差)、 夹具支撑点位置布置及焊点布置, 根据装车实际对先期制定的制件公 差进行修改,以提高单品制件的合 格率,降低成本提高效率。确定车 身所能控制的累计公差的范围。

2009年第4期

汽 车 工 艺 与 材 料 AT&M 37

辅 助加工

螺钉车

比较并确认夹具和检具安装基准

确认测量点是否一致

确认零件装配顺序 1. ‘R’ 处形状干涉 2. 配合面的变形及平整度不良 3. 台阶及成形部形状不良 4. 法兰边长度过长 5. 孔的位置不良 6. 设计变更未应用,设计错误 确认是否应用设计变更 确认产品图纸规格

DPECO CO. CO.

7

PDF created with pdfFactory Pro trial version

1) 执行工作内容

工作内容

确认内容

1. 将钣金件定位在总成验具上 . 2. 测量单元和钣金件的配合处间隙 3. 调查钣金件间结合处不良后进行修改 4. 标示点焊位置 5. 钻孔 ( 加工螺钉工作用孔 ) 6. 螺钉联结 7. 装配工作后再安装 8. 标示装配基准 1. 确认钣金件的安装 2. 与CCF的量比较 3. 确认搭接部的间隙及干涉 4. 确认是否进行点焊工作 5. 装配工作后再安装之后的检查

早期实现与图纸数值接近的质量目标

DPECO CO. CO.

3

PDF created with pdfFactory Pro trial version

3.螺钉车执行原因

早期实现目标质量 冲压车间

1. 提前确保钣金件修改目标值 2. 提前发现在SQM上没有标示的问题 3. 确保清除焊接弯曲等外部因素的焊接状态精度

1. 以缩短生产线内调试期间,减少生产线停机时间

DPECO CO. CO.

4

PDF created with pdfFactory Pro trial version

4.螺钉车的作用

1) 补充在零部件检具上不够确认的钣金件信息 2) 将车体装配上的问题早期应用于车体零部件 3) 早期发现产品设计问题和进行修改 4) 针对钣金件和分总成精度等早期检查在检具上精度分析

变速箱体机械加工规程及钻侧面(后)螺钉孔机夹具设计

· 97 ·

变速箱体机械加工规程及钻侧面渊后冤 螺钉孔机夹具设计

李文斐

(武昌工学院,武汉 430065)

摘要院本设计的主要内容是齿轮箱加工工艺及钻侧(后)螺孔机床夹具的设计。一般来说,箱体零件的主要加工表面是平面和孔 系。与保证孔系加工精度相比,保证平面加工精度更容易。因此,本设计遵循第一回孔的原理。为了保证孔系的精度,孔平面加工分为 粗加工和精加工两个阶段。参考选择以输入轴和箱体输出轴的支撑孔为粗参考,顶面和两个工艺孔为细参考。主要的加工工序是先用 支撑孔系统定位顶面,然后用顶面和支撑孔系统加工工艺孔。在后续过程中,除个别过程外,其他平面和平面由顶面和工艺孔加工。支 撑孔系统采用坐标法处理。在整个加工过程中使用组合机。该夹具配有专用夹具。夹紧方式多为气动夹紧,夹紧可靠。该机构可以自 锁。因此,生产效率高。适用于大批量、管道加工,能满足设计要求。

· 98 ·

内燃机与配件

的反应。因此,为了提高HT200 的性能,可以对板材进行细 化。改变石墨存在方式的石墨,应采用石墨化退火技术,消 除 HT200 表层和薄壁厚度的白口结构 (存在大量的渗碳 体),从而促进切割过程。此外,为了消除残余应力,铸造完 成后应进行人工时效处理。。

1.2.2 毛坯结构的确定 通过选定该件的分型面和经过基准孔轴线,也要平行 于侧面的面,浇冒口在小端面上。 毛坯图如图 1。

图 7[3]

汽车注塑零件正向着高精度、高可靠性、高美观度、高 附加值的方向快速发展,对于这一目标,在诸多可选技术 中,双色注塑技术无疑是最佳的实现手段。作为一种先进 的加工技术,它对于提升注塑零件品质有着巨大的帮助, 目前已有大量的学者及工程技术人员做了相关的研究及 开拓,为各种工艺难点提出了新的思路或借鉴办法,相信 在不久的将来双色注塑技术会使得汽车注塑零件的品质

自制安装车施工方案

自制安装车施工方案1. 引言自制安装车是一种为了方便移动安装设备而特制的车辆。

它可以用于各种领域的安装工作,如电子设备安装、建筑安装等。

本文将介绍一种自制安装车的施工方案,包括车辆选型、结构设计、材料选择和施工步骤等。

2. 车辆选型自制安装车的选型非常重要,需要考虑以下因素:•载重能力:根据实际需要确定车辆的载重能力,以确保能够承载需要安装的设备。

•车辆尺寸:根据安装设备的尺寸确定选购车辆的尺寸,确保装载时不会出现过大或过小的问题。

•车辆稳定性:选购车辆时需要考虑其稳定性,以确保在移动和安装过程中不会出现倾倒等安全问题。

3. 结构设计自制安装车的结构设计需要根据实际需要和选购的车辆尺寸进行调整,以确保能够装载和安装设备。

一般而言,自制安装车应包括以下组成部分:•车辆底盘:负责支撑和移动整个安装车,可以选择适当的底盘结构和材料以提高稳定性。

•设备固定装置:用于固定安装设备,可以根据实际需要设计不同的固定装置,如支架、固定夹等。

•辅助设备:根据需要可以配置一些辅助设备,如工具箱、电源线管理装置等。

4. 材料选择在选择材料时,需要考虑以下因素:•轻量化:选用轻量化的材料可以减轻整个安装车的重量,提高车辆的载重能力。

•强度:选择具有足够强度的材料可以确保安装车的结构稳定性。

•经济性:考虑到成本因素,选择经济性好的材料可以降低自制安装车的制作成本。

常用的材料包括铝合金、钢材等,可以根据实际需要选择合适的材料。

5. 施工步骤自制安装车的施工步骤如下:1.车辆准备:清理选购的车辆并进行必要的维护,确保车辆能够正常使用。

2.结构设计:根据车辆尺寸和实际需要进行结构设计,绘制相应的设计图纸。

3.材料准备:根据结构设计的要求,准备所需的材料和工具。

4.制作底盘:根据设计图纸,使用相应的材料制作车辆底盘,并进行必要的强化处理。

5.制作设备固定装置:根据设计图纸,制作设备固定装置并进行安装调试。

6.完善辅助设备:根据需要,配置和安装辅助设备,如工具箱、电源线管理装置等。

螺钉车工艺方法应用

表 l 冲压 件要 求事 项

E T

8 5%

P T 1

9 5 %

S O P

l 0 0%

1 螺钉 车 制 作

1 . 1 螺 钉 车制 作 的 目的

螺钉车制作的 目的 :生产设备 启动前 白车身组 装 问题 点确 认 ;白车身焊 接性确认 及问题 点改善 ;模具单件 问题 点挖掘及 早期 精度品质改善 ;检具及 夹具 MC P / MC S适合 性确认 ;白车 身公差设 定的适合 性确认 ;车身组装变形量及组 装品质确认 并

螺钉 车通 常 由 三 部 分 组 成 : 骨 架 和 底 座 部 分 、 型 体 部 分 、

2台份 用来 进行 夹具 穿孔 调 试 。

功能件 ( 包括检具定位销 、检测销 、检测块 、夹紧器 、支撑单 元 、型面卡板等 ) 。不同 的是 螺钉 车检具 上有 匹配不 同制件使

用 的切 换 单 元 块 及 切 换 不 同尺 寸 的 L形 垫 片 。

口

手 修后 在 螺钉 车 上 确 认匹 配状 态

图 2 螺 钉车 制作 流程 图 1 . 3 . 2 制 件 匹配 状 态确 认

( 1 )把 制件 定位 在 螺钉 车检 具上 ,各制 件搭 接顺 序 按 照

《 车 身 焊 接 流 程 图 》 进 行 ,确 认 制 件 与 螺 钉 车 检 具 之 间 有 无 干 涉 、 间 隙现 象 ,如 图 3所 示 。 ( 2 )根 据螺 钉车 检具 上 的 匹 配 不 良 ,在 单 件 检 具 上 进 行 问 题 原 因查 找 ,判定 是 否 为 制件 问题 或 是 哪 个 制件 的 问题 。 判 定

为制件 问题 时依据单件检具对制件进行手修。

S22H21产品设计开发工艺同步工作流程 SE同步工程

产品设计开发工艺同步工作流程Q/KJWX X X X X X X X X X X X X X X X X X X公司企业标准Q/KJWXG05002012019代替:无产品设计开发工艺同步工作流程SE同步工程XXXX-XX-XX发布XXXX-XX-XX实施目次前言 (II)1 目的 (3)2 范围 (3)3 术语定义 (3)3.1 SE (3)3.2 螺钉车 (3)3.3 样车拆解 (3)3.4 CAS 面 (3)3.5 典型截面 (3)3.6 RPS (4)4 职责 (4)4.1 工艺部 (4)4.2 研发技术部门 (4)4.3 造型部 (4)4.4 标准化部 (4)5 工作流程 (4)5.1 工艺融合阶段 (4)5.2 工艺分析阶段 (4)5.3 工艺验证阶段 (4)6 工作内容 (5)6.1 工艺融合阶段 (5)6.2 工艺分析阶段 (5)6.3 工艺验证阶段 (8)7 基本要求 (9)8 流程图 (9)文件更改状态记录 (11)前言本标准是根据XXXXXX公司发展要求而制定的,本标准按GB/T1.1-2009给出的编写规则进行起草。

本标准由XXXXXX公司工艺部提出。

本标准由XXXXXX公司标准化部归口管理。

本标准由XXXXXX公司工艺部负责起草。

本标准主要起草人:XXXXXX本标准会签人:相关部门本标准审核人:部门领导签字本标准批准人:公司领导签字产品设计开发工艺同步工作流程SE同步工程1 目的明确产品开发各阶段中工艺部门与产品设计部门之间的分工、合作,输入输出内容,保证新产品开发各阶段SE工作迅速开展,提前解决车型过程开发中的问题,满足批量生产的质量要求。

2 范围适用于所有新开发车型SE分析的管理过程,全面换型、局部换型和年度改款等工作内容可依据车型的变化点按照相关内容执行。

3 术语定义3.1 SE即同步工程,(英文Simultaneous Engineering 的缩写),本流程内特指工艺与产品同步,意为在产品设计开发过程中,工艺早期介入,提前输入制造需求,协助产品设计部门优化产品制造工艺,改善和提高产品的可制造性,辅助产品实现。

一种城轨车车钩剪切螺栓的开发方法

一种城轨车车钩剪切螺栓的开发方法发布时间:2023-03-01T02:28:39.575Z 来源:《科技新时代》2022年第19期作者:陈宇,刘朔[导读] 城轨车辆在发生碰撞时,车钩的剪切螺栓触发来保护车辆底架及乘客安全,为了精确控制剪切螺栓的触陈宇,刘朔中车唐山机车车辆有限公司运修技术中心摘要:城轨车辆在发生碰撞时,车钩的剪切螺栓触发来保护车辆底架及乘客安全,为了精确控制剪切螺栓的触发力,本文提出了一种剪切螺栓的开发方法,并叙述了针对国内B型地铁车辆使用的剪切螺栓的开发过程。

关键词:剪切螺栓;车钩缓冲装置;城轨车辆引言城轨车辆在发生碰撞时,车钩缓冲装置首先承担缓冲吸能作用,随后冲击力沿着车钩传递到车钩尾座上,车钩尾座上的剪切螺栓将会因此而断裂,使得车钩体从车钩安装座上脱出,掉到安全吊板上,此时车钩缓冲装置彻底失去作用,实现车体在碰撞发生的瞬间能够快速耗散巨大的冲击动能、在碰撞过程中车体发生有序可控的塑性大变形的目标,从而最大限度的保证乘员安全。

因此,城轨车在受到撞击时,车钩剪切螺栓的精确触发,是保护车辆及乘客的关键所在。

1 剪切螺栓开发1.1剪切螺栓材质选择剪切螺栓作为车钩尾座重要的连接结构,需要有较高的强度和韧性,抗冲击能力好,较高的疲劳极限等特性。

通常,该部位使用高性能合金钢,本文选取42CrMo4作为设计材料,并采用淬火和回火的热处理方式,增加材料性能的稳定性。

1.2剪切螺栓开发流程剪切螺栓最大剪切力与自身直径关系不大;与剪切细径成正相关,螺栓剪切力与剪切凹槽横截面面积成正比。

因此,为了确保触发剪切力精确,需要对初步设计的剪切螺栓小规模生产,进行型试试验,再调整剪切细径,最终形成制造图纸,再进行大规模制造,下图展示的是剪切螺栓的开发流程。

以国内B型地铁为例,车钩缓冲装置触发的剪切力为800KN,通常每个车钩配置8颗剪切螺栓,即每颗剪切螺栓的触发力为100KN。

下图为剪切螺栓的初步设计模型。

一种上轴车的制作方法

一种上轴车的制作方法背景随着城市化进程的不断加速,越来越多的人选择骑车代步,而上轴车则成为越来越多人选择的骑行方式。

不过市面上上轴车的价格十分昂贵,在许多人看来无法承受,因此学会自己制作一款上轴车成为了许多骑车爱好者的目标。

本文将介绍一种制作上轴车的方法,通过自己DIY来打造属于自己的上轴车。

材料准备制作上轴车首先需要准备各种材料,以下是制作上轴车所需要的材料:1.汽车零件–笛喇叭1个–车把1个–车座1个–后轮1个–前轮2个–车架1个–刹车系统,包括刹车手柄、刹车线、刹车器等2.硬件工具–手电钻–手锯或电锯–锉刀–尖嘴钳和扳手–内六角扳手3.其他材料–钢管–螺丝–自行车链条–自行车链轮–自行车前齿盘–自行车链轮锁环–自行车链轮螺丝–自行车链–自行车手柄握把制作步骤步骤一:准备工作1.确定好车架大小,并根据车架尺寸量取准备好的钢管,并使用手电钻将钢管锯成相应长度。

2.给钢管和车架切割口进行打磨,让它们更光滑以减少受到腐蚀的部分。

3.将所有材料放在制作车子的区域附近,方便随时使用。

步骤二:安装前轮1.加强车架,使其能够承受前轮的重量。

2.使用手动钻和钢锯切割出前轮轮叉管。

3.使用尖嘴钳和锉刀将轮叉加工成合适的形状。

4.将前轮轮轴插入前轮轮叉中,固定前轮。

5.使用螺丝将轮叉向车架接口处固定。

步骤三:安装后轮1.在车架后方连接刹车系统。

2.进行后轮的调整,确保其能够平稳旋转并有充足的间隙来进行刹车操作。

3.安装上链条、链轮和后轮。

4.对链条进行调整,确保其不会跳链或滑动。

步骤四:安装车座和车把1.安装车座和座架。

2.按照个人骑车偏爱安装车把。

3.标记车把位置,在ㄕ手把上开孔,并穿过前刹车线。

步骤五:安装刹车系统1.在拐角处连接刹车线。

2.将刹车线拉到最佳长度。

3.将刹车线固定在刹车手柄处,确保操作时刹车能够起到作用。

步骤六:调整最终细节1.针对个人需要调整车子的最后细节,比如前轮的角度、车把的位置和钢管的长度。

紧固件运载车的制作流程

一种紧固件运载车,包括:支撑底板、支撑侧板、第一承载架、第二承载架、运载轮组、加强紧固杆;支撑底板与支撑侧板连接形成“L”字形结构,支撑底板与支撑侧板之间通过加强紧固杆连接;支撑底板、支撑侧板及加强紧固杆之间形成收容槽;第一承载架安装于支撑侧板上并收容于收容槽内,第二承载架安装于支撑侧板上并收容于收容槽内,第一承载架位于第二承载架的正下方;运载轮组安装于支撑底板上。

本技术的一种紧固件运载车,一方面可以放置各种不同类型的紧固件以备装配作业用,另一方面,组装人员可以轻松将成批的紧固件运送至指定地点进行装配,再一方面,组装人员可以无障碍的拿取紧固件进行装配作业。

权利要求书1.一种紧固件运载车,其特征在于,包括:支撑底板、支撑侧板、第一承载架、第二承载架、运载轮组、加强紧固杆;所述支撑底板与所述支撑侧板连接形成“L”字形结构,所述支撑底板与所述支撑侧板之间通过所述加强紧固杆连接;所述支撑底板、所述支撑侧板及所述加强紧固杆之间形成收容槽;所述第一承载架安装于所述支撑侧板上并收容于所述收容槽内,所述第二承载架安装于所述支撑侧板上并收容于所述收容槽内,所述第一承载架位于所述第二承载架的正下方;所述第一承载架包括:第一悬挂梁、第二悬挂梁,所述第一悬挂梁与所述第二悬挂梁相互平行且间隔设置;所述第二承载架包括:第三悬挂梁、第四悬挂梁,所述第三悬挂梁与所述第四悬挂梁相互平行且间隔设置;所述运载轮组安装于所述支撑底板上。

2.根据权利要求1所述的紧固件运载车,其特征在于,所述第一悬挂梁为三角架结构。

3.根据权利要求1所述的紧固件运载车,其特征在于,所述第二悬挂梁为三角架结构。

4.根据权利要求1所述的紧固件运载车,其特征在于,所述第三悬挂梁为三角架结构。

5.根据权利要求1所述的紧固件运载车,其特征在于,所述第四悬挂梁为三角架结构。

技术说明书一种紧固件运载车技术领域本技术涉及一种紧固件运载车。

背景技术紧固件,是作紧固连接用且应用极为广泛的一类机械零件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2-2. 制作期间 제작 기간

▣ 第1轮螺钉车制作1차 SCREW BODY 제작 : 2014. 02. 15 ~ 2014. 03. 31 (春晓工厂) ▣ 第2轮螺钉车制作2차 SCREW BODY 제작 : 2014. 04. 01 ~ 2014. 05. 16 (春晓工厂) ▣ COMMON HOLE : 2014. 05. 19 ~ 2014. 06. 14 (春晓工厂)

Side otr ref L

S_RAIL_LH S/rail L S_RAIL_RH S/rail R

w/hsg R COWL cowl dash

DASH

FRT DOOR LH

FD L

FRT DOOR RH

FD R

RR DOOR LH

Hoist

HOIST

w/ h R

LAMP LH

SIDE OTR REINF RH

设计问题 (强度,干涉,结构)

如果混在单品和焊接变形问题,很难分析问题点

5

• 如果做螺钉车的时候是?

匹配问题 (单纯公差,累积公差,移动公差) 工艺方案问题 (定位,制作流程) 焊接工位问题 (焊接变形,操作性,设备,物流)

SCREWBODY

TTO

1PP

2PP

SOP 缩短开发期间

设计问题 (强度,干涉,结构)

6月 9 14

准备 준비

零件返工부품

REWORK

检具实验 검사구

TRIAL

ENG.ROOM F&R FLOOR SIDE L/R

UB/ RF/M/B SUB

制作 제작

M/ BODY ASSY CLOSURE

车身测量BODY 측

정

修改指示书编制수

정지시서작성

报告

总结报告

4.螺钉车制作布局 4-1螺钉车制作布局

/ 零件要求条件: 全序、OK率 85%(H/W후 100%)

3.螺钉车制作日程 Screw Body 제작일정

1次 1차 2次 2차 共孔 공혈

2014年 区分구분 10 基本计划기본계획 零件研讨会부품검

토회

2月 17 24 3 10

3月 17 24 31 7

4月 14 21 28 5

5月 9 12 16 19 26 2

1. 利用冲压件制作螺钉车

SCREW BODY제작용 부품과 검사 방안

Press 제품을 사용하여 Screw Body 를 수행한다.

=> 达不到100%合格率的冲压件,要通过手修达到100%,然后制作螺钉车;

100% 미달 부품에 대해서는 Hand work 를 실시하여 100%를 달성하고 수행한다.

- 小组由各部门选拔的人员组成 Team은 각 부문에서 선발된 Member로부터 구성한다. - 螺钉车业务由小组成员准备并按阶段实施活动 Screw Body 업무는 Team Member 의하여 준비하고 각 단계별로 활동을 행한다. - 组员的组成如下 Member 구성은 다음과 같다. * 总负责人 총괄 책임자(LEADER) * 组长 팀장

6.螺钉车制作组织图 Screw Body 제작 조직도

指挥:DPECO(B组长)

LEADER : DPECO(B team장)

支援及协商:G-DOS 지원 및 협의 : G-DOS

“A” TEAM A组(底盘) (Under Body, Moving) 组长DPECO1 名 팀장 DPECO 1명 组员 工艺1名 组员 品质1名 冲压1名 模具厂家1名 规划中心 1名 팀원 생기 1명 팀원 품질 1명 프레스 1명 금형업체 1명 규획 1명 作业者2名(试制部) 钣金1名(试制部) 작업자3명(시작부) 판금 1명(시작부) 检查1名(品质) 검사 1명 (품질) 日程管理,问题点确认及树立对策 일정 관리, 문제점 확인 및 대책 수립 数据分析 零件检查 对策树立及修改指示书 DATA 분석 부품 검사 대책 수립 및 수정 지시서 零件安装 孔加工 铆接 부품 LOADING HOLE 가공 RIVETING 铆接 零件检查 总成检查 부품 검사 ASS’Y 검사

单品精度问题 6

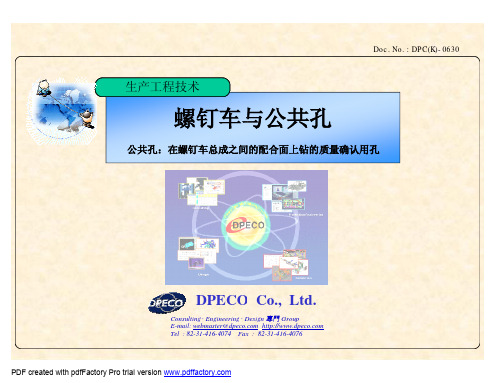

1.螺钉车是? 1-2) 什么叫螺钉车?

指的是新车开发时不使用焊接设备,在单件检具及总成检具上安装零件后用螺丝装配的车体。 (现在主要使用螺钉)

点焊

螺钉连结

7

1.螺钉车是? 1-3) 什么叫公共孔 ?

公共孔 在验具上装配钣金件,验具与夹具定位基准要一致,然后在配合面上钻孔。这种孔叫公共孔。

“B” TEAM (Upper Body, Main) 组长DPECO1名 팀장 DPECO 1명 组员 工艺1名 组员 品质1名 冲压1名 模具厂家1名 规划中心 1名 팀원 생기 1명 팀원 품질 1명 프레스 1명 금형업체 1명 규획 1명 作业者2名(试制部) 钣金1名(试制部) 작업자3명(시작부) 판금 1명(시작부) 检查1名(品质) 검사 1명 (품질)

变변 压압 器기

(5,184㎡)

BODY SHOP

(23,520㎡)

PRESS PARTS POOL

PRESS SHOP

(3,712㎡)

147m

S/BODY

30m

20m

12

5.螺钉车制作组织构想及作用 Screw Body 제작 조직 구성 및 역할

5-1 螺钉车小组的组成 Screw Body Team의 구성

3-3. 螺钉车制作投入人员 SCREW BODY 제작 투입인원

▣ 第1轮螺钉车制作1차 SCREW BODY 제작 : 韩国DPECO : 2名 吉利 : 18名 ▣ 第2轮螺钉车制作2차 SCREW BODY 제작 : 韩国DPECO : 2名 吉利 : 18名

4-4. 目标质量목표품질

▣ BIW 质量目标BIW품질 목표: 白车身OK率95%

Screw Body Lay-Out

Screw Body Lay-Out

PARTS POOL

Welder

TOOL BOX1

Tool

TOOL BOX2

Lamp L

LAMP LH

Side inr L

LH SIDE INR ASS'Y

w/hsg L

W/HOUSE L

W/HOUSE R

w/ h L

SIDE OTR REINF LH

=> 在检具上确认冲压件,将手修前、后的检测值记录下来; 프레스부품을 검사구에 확인하여 hand work전의 정도와 Hand work후의 검사치가 있을 것. => 冲压件的手修由模具供应商进行,同时编制零部件的检测报告。 프레스부품의 Hand work는 금형업체가 Hand work 하고 부품 검사성적서 작성 (冲压件上也要记录检测结果) (프레스 부품에 검사 결과치도 동시에 기입 할 것) 2. 根据螺钉车总成的制作状态,总成件的手修由螺钉车小组的手修专家来进行 Screw body assy 진행에 따라 assy부품의 Hand work는 Screw body팀의 Hand work전문가가 수행 3. Data 以检具为依据 Data는 검사구에서 확보한다. Main body Data는 CMM으로 확보한다

Side otr ref R

R/rail L

RR MBR SIDE LH

Hood

FRT FLOOR SIDE INR ASS'Y Side inr RH R

Lamp R

Ctr flr

RR FLOOR

Rr flr

R/rail R

RR MBR SIDE RH

RR END Rr End

HOOD Trunk

PARTS POOL

11

RD R

TRUNK

MAIN BR DOOR RH

4.螺钉车制作布局 4-2 螺钉车制作场地

8m

Screw Body Lay-Out

Screw Body 제작 장소

160m 64m

CMM

SUPPLIER PARTS POOL

O F F I C E

冲压件的品质提升与车身设备分开实施,可缩短车身质量提升的日程

PRESS 부품 품질육성을 차체 설비와 분리하여 실시하므로서 Body품질 확보 기간의 단축이 가능하다

早期达到质量目标

품질 목표의 조기달성 3

1.螺钉车是? • 车身精度问题种类

设计问题 (单纯公差,累积公差,移动公差)

工艺方案问题 (定位,制作流程)

公共孔

公共孔钣金件 在验具上装配钣金件,验具与夹具定位基准要一致,然后在配合面上钻孔,这种钣金件叫 带公共孔的钣金件。

检查孔要 一致

公共孔

8

公共孔板金件

公共孔

2. 制作概要 제작개요 2-1. 制作台数 제작 대수

▣ 第1轮螺钉车制作1차 SCREW BODY 제작 : KC-1 BODY SHELL ASSY 1台 ▣ 第2轮螺钉车制作2차 SCREW BODY 제작 : KC-1BODY SHELL ASSY 1台(工孔用)

生产设备启动前(TTO),在具备焊装总成功能的检具上安装零件,目的是验证产品设计质量,事前查找焊装线上 除焊接以外影响质量的问题并制定相应对策,是区分以后车身品质提升过程中影响品质不良因素的活动。생산설비

가동 전(TTO)에 차체조립 기능을 갖춘 ASSY 검사구에서 부품을 조립하여 봄으로써 설계 품질의 확인과 용접 공정에서 일어날 수 있는 품질 저해 요인 중 용접이외의 문제점을 사전에 발췌하여 대책함으로써 향후 용접 공정의 품질 육성 과정에서 발생할 수 있는 품질 요인을 구분 할 수 있도록 하기 위한 제반 활동이다.