FANUC6,3,0,10,11,12,16,18通讯参数设置(精)

FANUC数控系统的常用维修调整参数及设置

FANUC数控系统的常⽤维修调整参数及设置第⼆参考点参数发那科数控系统光栅⽣效NO.1815.1=1 FSSB开放相应接⼝。

⼆、进给轴控制相关参数1423 ⼿动速度1424 ⼿动快进1420 G00快速1620 加减速时间1320 软件限位1326三、回零相关参数NO.1620 快进减速时间300msNO.1420 快进速度 10mNO.1425 回零慢速NO.1428 接近挡铁的速度NO.1850 零点偏置四、SP调整参数NO.3701.1=1 屏蔽主轴NO.4020 电机最⼤转速NO.3741 主轴低档转速(最⾼转速)NO.3742 主轴⾼档转速(最⾼转速)NO.4019.7=1 ⾃动设定SP参数(即主轴引导)NO.4133 主电机代码NO.3111.6=1 显⽰主轴速度NO.3111.5=1 显⽰负载监视器NO.4001.4 主轴定位电压极性(定位时主轴转向)NO.3705.1=1 SOR⽤于换档NO.3732=50 换档速度NO.4076=33 定位速度NO.4002.1=1 外接编码器⽣效NO.4077 定位脉冲数(主轴偏置)NO.3117.0=1 显⽰主轴负载表第⼆参考点参数OM系列:735~738;X/Y/Z/4Oi系列:1241采⽤绝对编码器时,先将参数#1815.4改为0,当回零位置发⽣变化以后,第⼆参考点位置也会发⽣变化。

因此第⼆参考点的数值(参数:1241),就要重新设置,⽅法是先将该轴回零,然后⽤⼿脉将该轴摇⾄原先的位置(特别是换⼑点的轴要与机械⼿配合),这时显⽰器上该轴的数字再乘以每脉冲所⾛的距离的倒数,如0.001us/单脉冲,即乘以1000,输⼊到1241⾥去,可能要经过⼏次修调。

才能确定第⼆参考点。

数值输⼊完后,将#1815.4改为 1。

2,存储⾏程软限位参数O系列:700~702,对应 X/ Y/ Z轴设置值:0~9999999当设置 9999999 时,取消正⽅向软限位703;707,对应 4;-4,⼀般为回转轴704~706,对应-X/-Y/-Z轴设量值:0~ -9999999当设置为 -9999999 时。

FANUC数控系统参数设定

• 9.3100-3400有关显示参数。 如:3100#7显示器类型,0单色,1彩色 3100#2,#3键盘选择 3102,3190中文显示, 3104#3相对坐标预置, 3105#0实际进给速度显示 3105#2主轴和T代码显示 3106#5主轴位率显示 3108#7实际手动速度显示 3111#0伺服调整画面显示 3111#1主轴监控画面显示 3111#5操作监控画面显示 3112#0伺服波型画面显示,需要时1,最后要为0。 3201,3202,3220,1 3221,3290程序保护。

SV1026:轴的分配非法 伺服的轴配列的参数没有正确设定参数(1023)每 个轴的伺服轴号中设定了负值、重复值、

或者比控制轴更大的值。

SV5136: 放大器数不足 放大器没有通电或者FSSB没有连接,或者放大器之 间连接不正确,FSSB设定没完成或根本 没有设定。

注:(如果需要系统不带电机调试时,把1023设定 为-1,屏蔽伺服电机,可消除5136报警) 根据需要输入基本功能参数8130-8135。检查参数 1010的设置(车床为2,铣床3/4)

3701#4=1在串行主轴控制中,使用第2主轴 3708#0=1检查主轴速度到达信号

3730模拟输出调整700~1250 3736最大主轴速度 3741/2/3齿轮换档速度 3770,3771恒线速控制 4002#1=1使用位置编码器 4019#7=1主轴电机参数初始化 4133主轴电机代码

1

• 13.5000-6000有关刀具、固定循环、刚 性攻丝、缩放/坐标旋转、单向定位、极 坐标插补、法线方向控制、分度工作台

7)按下MASSAGE功能键,CNC屏幕上 一般会出现如下报警信息。

SW100:参数可写入 参数写保护打开(设定(SETTING)画 面的第一项PWE=1),同时按 RESET+CAN键可消除报警。 OTO506/OTO507:硬超程报警 梯形图中没有处理硬件超程信号,设定

FANUC数控全参数一览表

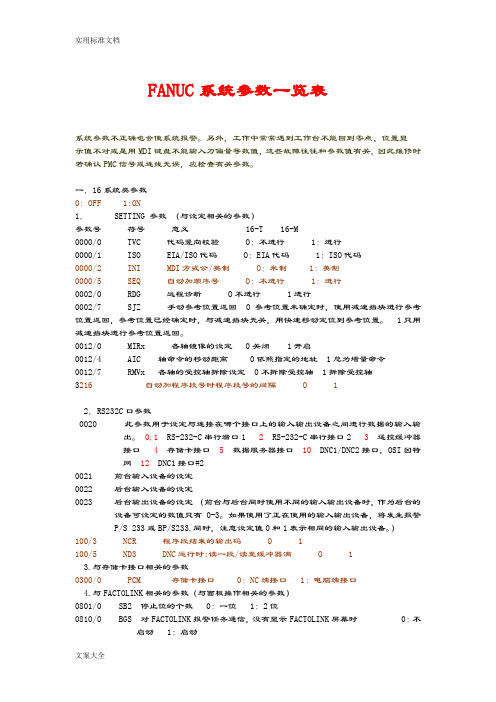

FANUC系统参数一览表系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数0:OFF 1:ON1. SETTING 参数(与设定相关的参数)参数号符号意义 16-T 16-M0000/0 TVC 代码竖向校验 O:不进行 1:进行0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码0000/2 INI MDI方式公/英制 O:米制 1:英制0000/5 SEQ 自动加顺序号 O:不进行 1:进行0002/0 RDG 远程诊断 O不进行 1进行0002/7 SJZ 手动参考位置返回 0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。

1只用减速挡块进行参考位置返回。

0012/0 MIRx 各轴镜像的设定 0关闭 1开启0012/4 AIC 轴命令的移动距离 0依照指定的地址 1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定 0不拆除受控轴 1拆除受控轴3216 自动加程序段号时程序段号的间隔 O 12.RS232C口参数0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。

0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因特网12 DNC1接口#20021 前台输入设备的设定0022 后台输入设备的设定0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。

如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。

三菱发那科常用参数对照

键盘按键音开启关 闭 加工程式光标位置 启动 轴名称显示

8126=1 11301=1Biblioteka 1 2参数 2017

三菱攻牙相关参数 功能 设定 Z轴攻牙增益

3

13002

主轴攻牙增益

说明 2249=2017设定 根据伺服调试设定,东昱 值 设定38 (3209=2017 64SM) 2017和13002不 一样,(PP<140 值会很大 同2017设定, 0.148,设定一 样0.01东昱实 例)

2020 1022 1023 1005#1 1815#5 1815#4=1原点设定完成

23 24

绝对值设定形式(基 准点) 初始绝对值选择 语言选择 刀具寿命管理 巨程式 主轴速度显示模式 轴回原点方向参数 1002#1 主轴内部定位外部 定位

2049=2 1073=0开电复位增 量 =1绝对 1043 1103=0 8101

主轴攻牙时间常数 00 主轴攻牙时间常数 01 主轴攻牙时间常数 10 主轴攻牙时间常数 11

600 LIZT 350 600 600 600

同期攻牙开启 轴增益 同期攻牙M码指定

20

FANUC机床调试标准操作说明

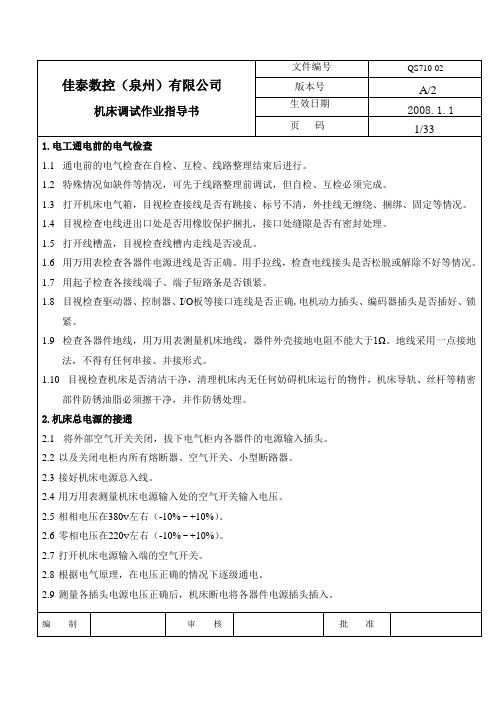

佳泰数控(泉州)有限公司机床调试作业指导书版本号A/2生效日期2008.1.1页码2/33注意:控制单元和I/O单元的直流24V输入电源以及驱动器的三相200V输入电源。

2.10在检查完所有电源正确的情况下,系统电源才可上电,进行调试前准备工作。

3.电路原器件的介绍3.1低压断路器(QF)是具有过载.短路.欠电压等多种保护功能.3.2熔断器(FU)是一种简单而有效的保护电器,在电路中主要起到短路保护作用.3.3接触器(KM)是一种用来自动接通与断开大电流电路的电器.3.4继电器(KA)是根据某种输入信号的变化,接通或断开控制电路,实现自动控制和保护电力装置的自动电器.4.调试前准备工作4.1将机床RS232传输口与传输用计算机RS232传输口用传输电缆连接,若传输用计算机为台式计算机,则计算机外壳必须接地。

4.2目视检查机床油路连接完好。

4.3各轴支撑安装情况,是否高于导轨面4.4观察各轴伺服电机及主轴电机型号,并纪录相应的电机代码4.5打开机床电源和控制器电源,机床上电,机床显示器正常显示后,开始调试。

5.调试步骤5.1输入相应机床参数及PLC(详见机床参数表),通用CF卡传输,把标准参数和PLC备份到卡上,将20#参数设定为4,表示通过M-CARD 进行数据交换5.1.1 参数传输步骤:按下MDI 面板上[SYSTEM],依次按下软键上[PARAM],[OPRT ],[READ ] ,[EXEC]。

参数被读入内存中,输入完成后,在画面的右下脚出现“INPUT”字样会消失。

关机重新通电。

5.1.2 PLC传输步骤:按下MDI 面板上[SYSTEM],依次按下软键上[PMC],[],[I/O]。

在DEVIECE 一栏选择[M-CARD],FUNCTION 处设置为 [READ],FILE NO.为梯形图的名字,MC系统设置为[#PMC-SB.000],如果是MATE系统设置为[#PMC-RA.000] 注意: 备份梯形图后DEVICE 处设置为[ F-ROM ]把传入的梯形图编制审核批准佳泰数控(泉州)有限公司机床调试作业指导书版本号A/2生效日期2008.1.1页码6/33AI 轮廓控制(G05.1Q1 配合)1772 64 插补前铃型加减速时间常数(时间恒定)(ms)1602#6,#3 1,0 插补后加减速为直线型(使用插补前铃型加减速)1,1 插补后加减速为铃型(使用插补前直线型加减速)1603#7 1 插补前加减速为铃型(0:插补前直线型)7050#5 1 标准设定7050#6 0 标准设定7052#0 0/1 在PMC轴,Cs 轴的情况下,设定1不使用FAD功能:2007#6 FAD(精密加减速)有效2109 16 FAD 时间常数2209#2 1 FAD 直线型有效SERVO GUIDE 调试步骤1.设定打开伺服调整软件后,出现以下菜单画面:.点击上图中的“通讯设定”出现一下菜单编制审核批准。

fanuc参数设置

fanuc 维修中常用的参数归纳(1)fanuc 维修中常用的参数-大家一起补充FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。

根据多年的实践,对常用的机床参数在维修中的做了些归纳,大家一起添些,先扔块砖1.手摇脉冲发生器损坏。

一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。

当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。

等手摇脉冲发生器修好后再将该参数置“1”。

2.当机床开机后返回参考点时出现超行程报警。

上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种:(1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。

若没有问题,则将参数0700或0704数值改为原来数值。

(2)同时按P和CAN键后开机,即可消除超程报警。

3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。

从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到同类型风扇,即先将参数RRM8901#0改为“1”先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。

4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。

分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。

经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。

FANUC RS 通讯参数设置与操作

FANUC RS232通讯参数设置与操作Fanuc RS-232C Standard Serial PinoutFanuc ISO Protocol: (E,7,2,x)The standard protocol for Fanuc controls is 4800 or 9600 Baud, “Even parity”, “7 data bits” and2 stop bits” using DC1-4 Codes (XON/XOFF, PUNCH ON/OFF).Fanuc 0 M / TWith the Emergency Stop button depressed, set the PWE parameter on page 2 of the SETTINGS screen to a 1. Press DGNOS/PARAM, [PARAM] and page down to parameter 900. Enter the values for parameters 900-1000. At this time, set up the communication parameters again the same way you did in Part 1-CNC Parameter Settings. When you are finished, turn off the power to the control, then power on again.Punching ProcedurePunch NC Parameters - EDIT mode, PARAM screen, EOB + OUTPUT/STARTPunch PC Parameters - EDIT mode, DGNOS screen, OUTPUT/STARTPunch All Programs - EDIT mode, PRGRM screen, O-9999, OUTPUT/STARTTool Offsets - EDIT mode, OFFSET screen, OUTPUT/STARTReading ProcedureLoad NC Parameters - EDIT mode, PARAM screen, EOB + INPUTLoad PC Parameters - EDIT mode, DGNOS screen, INPUTLoad All Programs - EDIT mode, PRGRM screen, INPUTLoad Tool Offsets - EDIT mode, OFSET screen, INPUTClearing ProcedureDelete All memory - Power On holding RESET + DELETE keys with PWE=1Delete Parameters - Power On holding RESET key with PWE = 1Delete Programs - Power On holding DELETE key with PWE = 1Fanuc 0 DNC Drip-Feeding NoteMost machine tool builders enabled the ability for the CNC to run in drip feed mode (also called "Tape" mode,or "Auto" mode with a switch or keep relay set). You can determine if your machinesupports running files of any length in this mode that executed each line directly if you can make the "DNCI" bit in the Diagnostics area go to a "1". The "DNCI" bit is G127.5 (or Diagnostic bit 127= xx1x xxxx). If you have a switch, keep relay (found in the Diagnostic section by the way) then you are good to go. Put the machine in DNC mode, make sure you are in AUTO mode, get your PC ready to send the file and hit CYCLE START to start executing code. The code never goes into the part program memory, so code of any length can be run. Make sure you have a good DNC setup as any data loss (due to bad cabling or faulty flow control) can cause a crash.Fanuc 3M-CPUNCHINGPunch NC Parameters - EDIT mode, PARAMETER screen, P-9999, OUTPUT/STARTPitch Error Compensation - EDIT mode, PROGRAM screen, P-9998, OUTPUT/STARTPunch Programs - EDIT mode, PROGRAM screen, O-9999, OUTPUT/STARTPunch Tool Offsets - EDIT mode, OFFSET screen, P-9999, OUTPUT/STARTPunch Macro Variables - EDIT mode, Menu screen, P-9999, OUTPUT/STARTRECORD THE PMC PARAMETERSYou must manually copy down on paper ALL of the Diagnostic parameters off the DIAGNOSTIC screen.N600~619,N1001~1040,N2001~2010,N3000~3036.READINGLoad NC Parameters - Param enable, EDIT mode, PARAMETER screen, P-9999, INPUTPitch Error Compensation - EDIT mode, PROGRAM screen, P-9998, INPUTLoad Programs - EDIT mode, PROGRAM screen, O-9999, INPUTLoad Tool Offsets - EDIT mode, OFFSET screen, P-9999, INPUTLoad Macro Variables - EDIT mode, Macro screen, P-9999, INPUTRECORD THE SETTING DATAPress PARAMETERS key to display the Setting Data Screen. You can record all of the SettingN600~619,N1001~1040,N2001~2010,N3000~3036.OPERATION IN DNC MODEThis DNC software uses AUTO mode and runs the programs directly from a computer. Programsare not stored in the C-MOS Memory. Selecting between standard (C-MOS memory) or DNC mode of operation in the AUTO mode is done by setting the I/O=0 for MEMORY mode or 1 for DNC mode.·Go to MDI mode·Select the PARAMETER Setting screen·Set I/O = 1·Go to AUTO mode·Press RESET to clear memory buffers, then press the START button and the system will run the program being sent from the computer.·Using Spectrum Multi-DNC you can set it up to send the same program several times.·To get back to memory mode you must set I/O = 0 on the PARAMETER Setting screen.Fanuc 6/9PUNCHING:Punch NC Parameters - EDIT mode, PARAM screen, key “P-9999”, PunchPunch Pitch Error Compensation - EDIT mode, PARAM screen, key “P-9998”, PunchPunch All Programs - EDIT mode, PGRM screen, key “O-9999”, PunchTool Offsets - EDIT mode, OFSET screen, key “P-9999”, PunchPunch PC ParametersCheck Parameter 3, bit 7. If this is a 0, you have no PC Parameters. Write down the PC Parameters between, and including the following parameters: N600-619,N1001-1040, N2001-2010 and N3001-3036. READING:Load NC Parameters - EDIT, E-Stop, PWE, PARAM screen, key “P-9999”, ReadLoad Pitch Error Compensation - EDIT, E-Stop, PWE, PARAM screen, key “P-9998”, ReadLoad All Programs - EDIT mode, PGRM screen, Mem. Protect Key, key “O-9999”, Read Load PC ParametersCLEARING:Delete Directory and Programs - Power On holding “RESET” + “DELETE”Delete Entire BMU - PWE enabled, Power On holding “0”+”DELETE”Fanuc 10/11/12/15A/15B/15iBe sure to write down the NC (Service) parameters; 0, 3, 20-23, 5001-5122,9000 and 9100-9125/9131/9207 (depending on you control). Backup the Setting Screen Data, NC parameters, PC parameters(Timers,Counters, Keep Relays, Data Tables and Position Module Information) and Tool Offsets.PUNCHING:Punch NC Parameters - EDIT mode, SERVICE screen, key PUNCH - ALLPunch Pitch Error Compensation - EDIT mode, SERVICE screen, key PUNCH - PITCHPunch All Programs - EDIT mode, PRGRM screen, key PUNCH - ALLTool Offsets - EDIT mode, OFFSET screen, key PUNCH - TOOL READING:Load NC Parameters - EDIT, E-Stop, PWE, PARAM screen, key READ - ALLLoad Pitch Error Compensation - EDIT, E-Stop, PWE, PARAM screen, key READ - PITCHLoad All Programs - EDIT mode, PGRM screen, Mem. Protect Key, key READ - ALL CLEARING:Delete Directory and Programs - EDIT mode, PRGRM screen, key DELETE - PROGRAM – ALL Delete Entire BMU - PWE enabled, Power On holding “7” + “9”Fanuc 16/18/20/21-ABC i / 0iPunchingNC Parameters - EDIT mode; SYSTEM PARAM OPTR > PUNCH EXECPitch Error Compensation - EDIT mode; SYSTEM > PITCH OPTR > PUNCH EXECMacro Variables - EDIT mode; OFFSET > MACRO OPTR > PUNCH EXECAll Programs - EDIT mode; PRGRM > O – 9 9 9 9 PUNCH EXECOffsets - EDIT mode; OFFSET (or WORK ) OPTR > PUNCH EXEC ReadingNC Parameters EDIT mode, Protect key off; SYSTEM PARAM OPTR > READ EXEC Pitch Error Compensation EDIT mode; SYSTEM > PITCH OPTR > READ EXECAll Programs EDIT mode; #3202.4 & .0 = 0; PRGRM OPTR > READ EXEC Offsets EDIT mode; OFFSET (or WORK ), OPTR > READ EXECInitializingErase Entire Memory Power On holding O & RESET with Write Protect Key off Typical。

FANUC系统参数分析和调整概述

3.按软键[ON:1] 或输入1,再按软键[INPUT],使 “PARAMETERWRITE” = 1。这样参数成为可写入状态,同时 CNC发生P/S报警100(允许参数写入)。 1

4 2019/4/6

(3) 按功能键SYSTEM一次或多次后,再按软键 [PARAM],显示参数画面。 (4) 显示包含需要设定的参数的画面,将光标置于 需要设定的参数的位置上。 (5) 输入数据,然后按[INPUT]软键。输入的数据 将被设定到光标指定的参数 [例] 12000 [INPUT]

24 2019/4/6

1

Nhomakorabea

2003#3=1P-I控制方式 2003#4单脉冲消除功能,停止时微小震动设1 2009#0虚拟串行反馈功能,不带电机设1 2020电机代码,查表 2021各负载惯量比,200左右 2022各轴电机旋转方向,111或-111 2023各轴速度反馈脉冲数,8192 2024各轴位置反馈脉冲数,半闭环12500;全 闭环(电机一转应走的微米数) 2084、2085各轴柔性进给传动比

1

18 2019/4/6

机床常用参数简介

1.1-999:有关通讯、远程诊断、数据服务参数。 如: 0000#1=1程序输出格式为ISO代码 103=10数据传送波特率 20=4 I/O通讯口(用CF卡) 138#7=1用存贮卡DNC

1

19 2019/4/6

2.1000-1200:轴控制/设定单位的参数。 如:1001.0公/英制; 1002手动、参考点档块; 1005回参考点方式; 1006回参考点方向、旋转轴; 1010CNC控制轴数; 1020各轴名称; 1023各轴伺服轴号。 1320存贮行程限位正极限 1321存贮行程限位负极限