无菌冷灌装线管理手册

无菌冷灌装线清洗消毒程序

德信诚培训网无菌冷灌装线清洗消毒程序1目的规范冷灌装线CIP/SIP/COP/SOP操作程序,使之符合品质控制要求。

2 范围适用于无菌冷灌装线调配系统、GEA的UHT和无菌罐系统、KRONES的UHT和充填系统。

3职责3.1 无菌生产部负责按本文件要求程序进行CIP/SIP/COP/SOP操作;3.2 现场品控员负责对CIP/SIP/COP/SOP的效果进行确认;3.3 微生物品控员负责对CIP/SIP/COP/SOP的效果通过微生物检测结果进行评估;3.4 品控经理对本文件的有效性负责.4.定义CIP(Clean-In-Place):定位清洗,用于描绘一个清洗和消毒系统,该系统不需要拆卸任何设备而可将洗涤剂、消毒剂和水等溶液输送到设备中或喷淋(用喷淋球)在设备中进行循环;COP(CLEAN OUT PLACE):即对吹瓶机料斗,瓶坯输送线,空瓶风送线,灌装机,瓶盖输送线及料斗,及其相关部件等的表面进行清洗,德信诚培训网以达到微生物控制的目的;SOP(STERILIZE OUT PLACE):即对灌装机内部,瓶盖输送线,及其相关部件等的表面进行消毒,以达到微生物控制的目的;SIP(STERILIZE -In-Place):定位消毒,用于描绘一个消毒系统,该系统不需要拆卸任何设备而可将消毒剂或过热水等输送到管路内或喷淋(用喷淋球)在设备中进行循环消毒;5.0 清洗/消毒单元标准程序5.1 CIP程序5.1.1生产结束后,调配系统、GEA-UHT和无菌罐、KRONES-UHT必须及时进行CIP清洗。

GEA-UHT的有自带的CIP清洗系统,无菌罐的CIP由调配间化学清洗站提供,KRONES系统的CIP由无菌水UHT自带的CIP系统提供。

5.1.2 CIP清洗间隔:a)生产结束后必须立即进行CIP清洗;b) 如果此次生产离上次CIP 时间超过24 小时,则需要对使用的生产设备进行规定的CIP和SIP;C)如果此次生产离上次CIP 时间24 小时内,则仅需要对使用的生产设备进行规定的SIP;D) C)项的条件没有对管路和罐体内进行维修等操作,如果有维修或调配其它物质则必须进行完整的CIP程序;5.1.3 CIP程序。

PET无菌冷灌装工艺控制要点 LN

PET无菌冷灌装工艺技术特点

无菌冷灌装包装材料灭菌

包材灭菌,是无菌冷灌装生产 工艺的关键工序之一。由于标准 PET瓶的不耐热性,只能采用化 学试剂进行灭菌。要保证瓶子和 盖子得到有效灭菌,且不能让化 学药剂影响到物料,无菌冷灌装 采取以下措施保证杀菌效果。

PET无菌冷灌装工艺技术特点

PET瓶和盖子多采用过氧乙酸(PAA)类消毒剂进 行杀菌,可以达到很高的杀菌效果(最高7log)。

。

产品管

工作区和充填区

产品桶/无菌桶

清洗与卫生

充填机

员工

无菌环境的产生

清洗与灭菌

清洗与灭菌 是保证无菌工艺卫生与安全的关键

灭 •去除管路及设备表面的微生物,达到无菌状态。 菌 目 •建立一个无菌的产品桶、产品管路及无菌的灌装环境, 的 使无菌产品在其中进行无菌传送与无菌灌装。 与 内 •灌装过程中与产品直接接触和间接接触的部位都应被 容 严格灭菌。

在固定的杀菌温度下 可用数学表示为 Kt=log N/Nt

N=当前细菌总数 Nt=杀菌工艺后的细菌总数 T=杀菌时间 K=系数 根据经验UHT或巴氏杀菌的 杀菌工艺应有9-log杀菌效率。

无菌PET要求杀菌效率不低于6-log杀菌时间来自秒)微生物致死率示意图

无菌环境的产生

清洗与灭菌

清洗与灭菌 是保证无菌工艺卫生与安全的关键

PET无菌冷灌装工艺控制要点-李邵振

无菌包装与非无菌包装的比较

产品

微生物

包材

装填与密 封

消毒已密 封的包装

产品

微生物

包材

杀菌

装填与密 封

杀菌 无菌区

消毒包装产品

无菌包装产品

PET无菌冷灌装与热灌装工艺比较

无菌灌装车间的要求

无菌灌装车间的要求一、背景介绍无菌灌装车间是医药企业生产无菌药品的重要环节,其要求严格的无菌操作和高度洁净的环境。

本文将详细介绍无菌灌装车间的要求,包括无菌操作规范、环境控制要求、设备要求以及人员培训要求等内容。

二、无菌操作规范1.人员要求无菌灌装车间的操作人员应接受严格的培训,熟悉无菌操作规范,并持有相关岗位的资格证书。

操作人员应每日进行身体检查,确保身体健康,无传染病症状。

2.穿戴要求操作人员进入无菌灌装车间前应穿戴符合要求的无菌防护服、帽子、口罩、手套等防护装备,并进行必要的手部消毒。

3.无菌区域划分无菌灌装车间内应划分为不同等级的无菌区域,根据不同产品的要求进行合理划分。

不同等级的无菌区域之间应有合适的缓冲区域,以避免交叉污染。

4.无菌操作流程无菌操作应按照严格的操作规程进行,包括准备工作、灌装过程、清洁消毒等环节。

操作人员应定期接受无菌操作技能培训,熟悉各类灌装设备的操作要点。

5.无菌操作记录每次无菌操作都应有详细的操作记录,包括操作人员、操作时间、操作步骤、操作设备等信息。

记录应保存一定时间,以备查阅。

三、环境控制要求1.洁净度要求无菌灌装车间应具备一定的洁净度,根据产品的要求确定洁净度级别。

车间内应采取适当的措施,如空气过滤、地面材料选择等,确保洁净度要求的达标。

2.温湿度控制无菌灌装车间的温度和湿度应根据产品的要求进行控制。

应安装相应的温湿度监测设备,并定期校验和记录。

3.空气质量控制无菌灌装车间应采用高效过滤器,过滤空气中的微粒和微生物,确保空气质量符合要求。

定期对过滤器进行更换和维护,以保证其正常工作。

四、设备要求1.灌装设备无菌灌装车间应配备符合要求的灌装设备,包括注射器灌装机、瓶装机、封口机等。

设备应具备良好的密封性能和无菌操作功能,并定期进行维护和保养。

2.洗瓶设备洗瓶设备是无菌灌装车间的重要设备之一,应具备高效的清洗功能和无菌操作要求。

设备应定期进行清洗和消毒,并确保洗瓶效果符合要求。

无菌冷灌装线介绍---康师傅品控部--20110511

一体机内正压分区

无菌灌装线控制的环境 大体分为如下部分: 1---入口 2---杀菌机 3---杀菌/洗瓶传递星轮 4---洗瓶机 5---洗瓶/充填传递星轮 6---充填机 7---封盖机 8---出口

生产

• • • • 瓶、盖杀菌 瓶、盖冲洗 充填 封盖

杀 菌

洗 瓶

充填

.

封盖

.

无菌验证程序

饮料生产企业易于接受。

------中国食品质量报

康师傅饮品生产线汇总

截止2010年6月,我司总计有生产线220条 (不含TP、CAN和封存线)

生产线 矿物质水 数量 106 热充填 101 无菌线 13

注:2011年已规划21条无菌线,将于2010年下半年开始安装

我司13条无菌线的分布

序号 1 2 3 厂/线别

.

药剂中 心 操作电 柜

药剂中 心 配比系 统

大无菌罐

-----产品缓冲

无菌与热充工艺和设备的主要异同点---1

项目 吹瓶 空瓶存储 产品UHT 脱气罐 均质机 大无菌罐 小无菌罐/缸 无菌水UHT 一体机 无 洗瓶机/充填机/封盖机 热充 一步法/两步法 使用SILO存储 有 无 根据需要配置 无 无菌 两步法 现吹现用,不能存放 有 根据需要配置 根据需要配置 无菌产品缓冲罐 平衡灌装 制备无菌水,用于瓶/盖冲洗、药剂配制、 COP/SOP等 杀菌机/洗瓶机/充填机/封盖机

无菌冷灌装技术手册

1 次/4h

48

品管

应力线

1 次/h

48

品管

重量

1 次/h

48

品管

口部尺寸

1 次/4h

48

品管

2.管制规格:

1)外观:瓶胚光洁明亮,无明显擦伤及划痕,瓶口端正无明显晶核及气泡,瓶身

无白化、雾化、发黄、冷料,底部无长尾、脱皮等。

2)应力检验:每小时取一模(48 只)在应力仪上测试,应力线应规则有序,无断

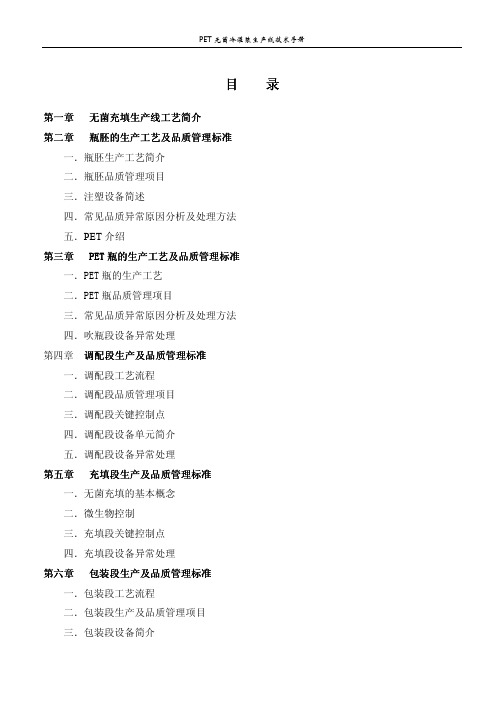

PET 无菌冷灌装生产线技术手册

目录

第一章 无菌充填生产线工艺简介 第二章 瓶胚的生产工艺及品质管理标准

一.瓶胚生产工艺简介 二.瓶胚品质管理项目 三.注塑设备简述 四.常见品质异常原因分析及处理方法 五.PET 介绍 第三章 PET 瓶的生产工艺及品质管理标准 一.PET 瓶的生产工艺 二.PET 瓶品质管理项目 三.常见品质异常原因分析及处理方法 四.吹瓶段设备异常处理 第四章 调配段生产及品质管理标准 一.调配段工艺流程 二.调配段品质管理项目 三.调配段关键控制点 四.调配段设备单元简介 五.调配段设备异常处理 第五章 充填段生产及品质管理标准 一.无菌充填的基本概念 二.微生物控制 三.充填段关键控制点 四.充填段设备异常处理 第六章 包装段生产及品质管理标准 一.包装段工艺流程 二.包装段生产及品质管理项目 三.包装段设备简介

块上的压印相对应。第一次注塑发生在模芯 A 与定模板上的模腔部分具打开。然后模块旋转 180o,模芯 C 进行注

塑。当产品在 C 面上成型的时候,A 面上的产品在内部用水、在外部用瓶胚冷却

喷嘴进行冷却。然后这些零件顶出到后模具冷却(PMC)装置上的取出板上,在

在 P 转 新的产品 , 将冷却 的产品顶出到传送带上。

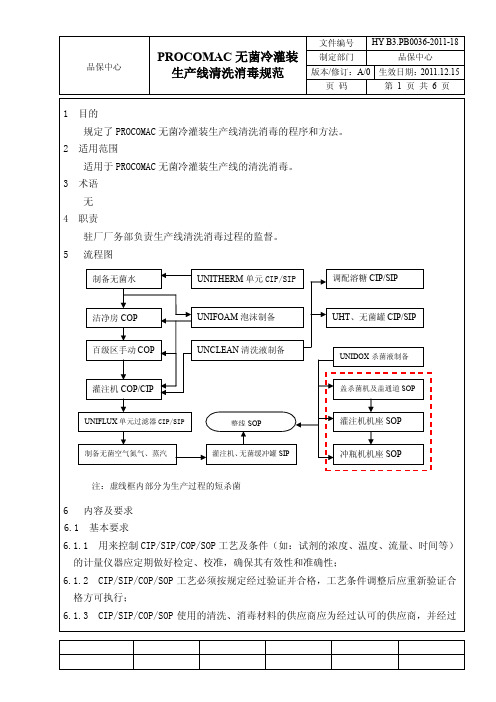

HY B3.PB0036-2011-18 PROCOMAC无菌冷灌装生产线清洗消毒规范

温度(℃) 60±3 75~85 60±3 60~70 60±3

时间(min) ≥10 20 ≥10 15 ≥10

说明

冲洗干净为止

冲洗至符合要求

加强 CIP(大清洗)采用上述五步法,普通 CIP(小清洗)采用第 1 至第 3 步三步法。

6.2.2.7 SIP-无菌缓冲罐、灌装机及物料管 采用蒸汽≥121℃/≥30 min 对无菌缓冲罐(压力≥1.5bar)、灌装机及物料管灭菌。 当灌装机蒸汽灭菌完成后,UNITHERM 开始自动调整冷却后的无菌水温度,使之达到 90℃,然后向灌装机提供无菌水来对其内部进行降温以防止温度的骤降而损坏灌装阀。 6.2.2.8 整线 SOP-(盖杀菌机及通道、冲瓶机、灌装机外部)

整线 SOP

灌注机机座 SOP

制备无菌空气氮气、蒸汽

灌注机、 无菌缓冲罐 SIP

冲瓶机机座 SOP

注:虚线框内部分为生产过程的短杀菌

6

内容及要求

6.1 基本要求 6.1.1 用来控制 CIP/SIP/COP/SOP 工艺及条件(如:试剂的浓度、温度、流量、时间等) 的计量仪器应定期做好检定、校准,确保其有效性和准确性; 6.1.2 6.1.3 CIP/SIP/COP/SOP 工艺必须按规定经过验证并合格,工艺条件调整后应重新验证合 CIP/SIP/COP/SOP 使用的清洗、消毒材料的供应商应为经过认可的供应商,并经过 格方可执行;

文件编号 品保中心

HY B3.PB0036-2011-18 品保中心 第 5 页 共 6 页

PROCOMAC 无菌冷灌装 生产线清洗消毒规范

制定部门 页 码

版本/修订:A/0 生效日期: 2011.12.15

6.4.2.2 按照 1 次/15 天的频率对空瓶风力轨道无纺布过滤棉进行清洁或更换(视现场过滤 器卫生状况缩短更换时间); 次/3 月的频率对空瓶风力轨道中效过滤器进行清洁或更换; 1 6.4.2.3 生产前/停产超过 48 小时复产前用清洁的无纺布及 75%酒精对吹瓶机坯斗、瓶坯 输送线、所有模具内腔、整个风送线的悬挂空瓶处及挡尘板、灌注机盖斗、盖输送带、理 盖器及泡盖池的防尘盖进行擦洗,直至无任何污垢。 6.4.3 灌注机组(包括无菌水、UHT 系统)清洗消毒程序 停产 14 天或以上时对灌注间地面、墙壁、洁净室内手动打泡沫深度清洁后≥4.0%PAA 液薰蒸不少于 8 小时;整个灌注机组生产前连续做两套 CIP、SIP、COP、SOP 程序;无菌 系统微生物验证:百级区接水试验、涂抹试验。 6.5 清洗消毒频率 6.5.1 生产开机、 生产产品品种间转换及无菌 PET 线运行 48 小时 (该时间指从第一瓶灌注 开始到最后一瓶灌注结束),所有工序进行 COP 和加强 CIP,并进行 SIP,盖杀菌区及盖通 道、灌装区、冲瓶区进行整线 SOP。生产结束后应进行 COP 和加强 CIP; 6.5.2 连续生产时,生产运行 24 小时,溶糖调配前处理系统、UHT 进行普通 CIP,盖杀菌 区及盖通道、灌装区、冲瓶区进行短杀菌; 6.5.3 生产过程中停机时间超过 4 小时或灌装环境无菌状态遭到破坏时,做短杀菌; 6.5.4 生产期间检修溶糖调配罐内设备、UHT 灭菌机、大无菌罐、灌装机后失去无菌时进

无菌线管理手册

Written by: Mario Del Signore

Page 2 of 49

China

2. INTRODUCTION 简介

The aim of an aseptic fill line is to ensure production of a safe and wholesome final product without any contamination either microbiological or chemical, according to a specified line speed. 无菌灌装线的目的是要保证在允许的灌装速度范围内,最终灌装的产品既没有微生 物污染,也没有化学品的污染。 In order to attain this goal, two main operations are to be implemented: 为达到这个目标,采用了下面的两个方法: De-contamination procedures of the containers, closures and equipment, 容器、盖和设备的消毒处理。 Elimination of all risks of contamination of the final product, either microbiological or chemical. 对所有可能导致最终产品微生物或化学污染危险的过程都进行排除。 Within the Procomac system, the goal is achieved primarily by performing the following functions: 在博高马的系统内,为实现这个目标,主要应用了以下的功能: By producing and maintaining a sterile environment for the filling of sterile product, 为无菌灌装的产品制造和维持出一个无菌的环境。 By sterilizing all product contact surfaces of the container and cap, 对所有接触产品的容器和盖的表面都进行灭菌处理。 By filling sterile product into the container, 灌装无菌的产品。 By hermetically sealing the container. 对容器进行良好的密封。 The following set of characteristics ensures that the above functions are performed. 下面的一系列特征保证了上面的功能能够得以实现。 The entire block is enveloped within an entirely enclosed system, called microbiological isolator, which operates with sterile air over-pressure, 整个灌装区封闭在一个密闭的系统中,这个系统称之为微生物隔层,系统内 吹入无菌空气以维持正压。 The sterility of bottles and closures is achieved through in-line sterilization and rinse with sterile water,

无菌冷灌装线管理手册

无菌冷灌装线管理手册目录1.前言 (4)2.介绍 (4)3.系统总体描述 (4)4.生产线单机描述 (5)4.1杀菌和冲洗 (5)4.2灌装机 (5)4.3盖杀菌机 (6)4.4袋杀菌机或袋隧道(如有提供) (6)4.5旋盖机 (6)4.6过氧乙酸制备单元—Unidox (7)4.7自动滴定单元(如有提供) (7)4.8无菌过滤单元(Uniflux)和泡沫单元(Unifoam) (8)4.9 CIP单元—Uniclean (10)4.10无菌水制备单元—Unitherm H (11)4.11液氮定量给料单元 (13)4.12微生物隔离层通风和增压系统 (13)5.首次启动生产线 (14)5.1灌装区外部保护设施的清洗 (14)5.2灌装区内部保护设施的清洗 (14)5.3风道清洗 (15)5.4管道冲洗 (15)6.机器的循环 (15)6.1生产前杀菌循环 (16)6.1.1 Uitherm H、Unidox和产品巴氏杀菌的启动 (16)6.1.2过滤器蒸汽杀菌 (16)6.1.3 FILLSTAR FX灌装机和无菌罐蒸汽杀菌(SIP) (17)6.1.4 FILLSTAR CX灌装机和无菌罐蒸汽杀菌(SIP) (18)6.1.5生产线过氧乙酸杀菌和冲洗 (18)6.1.6 假瓶收回 (20)6.2 生产准备——启动 (20)6.3 生产 (20)6.3.1生产过程中主框架的杀菌 (21)6.3.2待机—变速—停止 (21)6.3.3停止后灌装阀冲洗 (21)6.3.4短杀菌循环 (21)6.3.5 灌装机主框架手动清洗(如果存在) (22)6.3.6 改变产品 (22)6.3.7 生产结束 (22)6.4 生产后清洗循环 (22)6.4.1 排空 (23)6.4.2 手动准备泡沫(如果存在) (23)6.4.3 液氮定量供给喷嘴的清洗(如果存在) (23)6.4.4选择泡沫和CIP (24)7.操作工的工作 (25)7.1操作工活动 (25)7.2 堵塞喷嘴的更换 (28)7.3如何使用物品传送箱 (29)7.4实验室操作 (32)7.4.1 过氧乙酸溶液的滴定 (32)7.4.2 袋杀菌机的原液储存罐中双氧水的滴定 (33)7.4.3 桶中过氧乙酸原液的滴定 (34)7.4.4 瓶内双氧水残留检测 (36)7.4.5 微生物分析取样 (36)8.监视 (37)1.前言这本手册向操作工介绍了无菌的概念,并且对这条生产线和各部件的功能进行介绍。

无菌冷灌装技术的清洁消毒和卫生控制

无菌冷灌装技术的清洁消毒和卫生控制从有饮料生产的历史以来,行业中已经开发了一系列的加工和灌装技术,并还在迅速发展,以确保产品的质量。

这些加工灌装技术有严格卫生条件下的冷处理和灌装、冷处理和巴氏消毒后的充填灌装、结合热灌装过程的巴氏消毒、增加防腐剂和巴氏消毒的冷灌装与冷“超净线”灌装结合的巴氏消毒等。

伴随着市场和卫生监管部门对食品饮料产业卫生水平要求的提高,以及消费者口味的转变,饮料市场逐渐从不敏感产品例如碳酸饮料,向敏感型产品例如含乳饮料转型,从而带来了整个饮料生产工艺的改变。

这个变化过程中的驱动力包括:开发新的微生物敏感的饮料需求、含有天然原料饮料的消费需求、不含防腐剂饮料的消费需求、口感外观更好的消费需求、需要长保质期储存环境条件的分布经济学、密集的市场营销驱动扩大范围的方案以及迎合大容量PET瓶的趋势等等。

在这样的条件下,市场上迎来了新的饮料生产技术——无菌冷灌装(Cold Aseptic Filling)。

对比之前的饮料生产技术,无菌冷灌装采用了先进的清洗消毒工艺,生产流程的控制更为严格,能够最大程度地降低微生物的风险,保障原料和成品的食品安全。

1 无菌冷灌装线技术1.1 无菌冷灌装工艺无菌冷灌装的工艺流程大致如下:饮料原材料成批投入调配罐并混匀、糖浆内加水并调至最终浓度、产品经过超高温瞬时灭菌后冷却保持无菌。

全封闭的无菌灌装一体机在一个干净的正压房中进行,与包装大厅分开。

PET瓶使用无菌空气输送风轨输入无菌区域,经过严格控制的清洗消毒之后,在无菌环境下将无菌的产品灌入容器内。

同时,PET瓶盖也经过清洗消毒程序,将灌装好产品的瓶子封盖,并进入喷码、装箱区域。

1.2 无菌冷灌装线设备构造一般来说,无菌冷灌装线通常由以下5部分组成:瓶杀菌机、洗瓶机、填充机、盖杀菌机以及旋盖机。

瓶杀菌机:PET瓶经输送风轨由转接星轮进入到瓶杀菌机区域,在杀菌区域使用消毒液过氧乙酸或配合以润湿剂以喷淋或灌注方式对瓶子内外部进行彻底消毒杀菌。

0001-2007PET无菌冷灌装清洗灭菌规范

4.1.8清洗用碱为片碱(NaOH),酸为硝酸(HNO3)。

北京新源食品饮料有限公司

PET无菌冷灌装清洗、灭菌规范

编号

HYXY/A3.PK0001-2007

版次

A2

页次

5/7

4.2 COP:

在进行灌装系统的设备清洗及灭菌之前或生产过程中需要做泡沫清洗时启动泡沫清洗机对净室内(瓶杀菌区、冲瓶区、灌装区、旋盖区)的外表面进行自动清洗。程序:预冲洗→喷洒泡沫→接触时间→水冲干净→吹气。酸碱泡沫程序相同,只是清洗剂不同(碱性泡沫SU626,浓度2.0-4.0%;酸性泡沫SU631,浓度3.0-5.0%),两个程序分两次启动。

3.2.7灌装机每个生产周期生产结束时做一次碱性泡沫清洗,每隔一个生产周期生产结束时做一次碱性泡沫清洗,酸性泡沫清洗,先后顺序不能颠倒。

北京新源食品饮料有限公司

PET无菌冷灌装清洗、灭菌规范

编号

HYXY/A3.PK0001-2007

版次

A2

页次

3/7

3.2.7.1灌装机净室内更换任何备件(外界带入)、带工具进入、不带工具进入检修超过30min需做碱性泡沫、全面杀菌后方可进行生产。

CIP(uht_long):水-碱-水-酸-酸-水-碱-水八步清洗

2.3 COP:对设备表面及环境的清洗:碱性泡沫、酸性泡沫、无菌水冲洗。

2.4 SIP:对设备内部的灭菌

2.5 SOP:对设备表面及环境的灭菌:短杀菌、全面杀菌。

3.清洗灭菌程序

3.1调配系统的清洗

3.1.1同一产品,每罐料生产结束后用80℃以上热水冲洗5分钟,转换产品时对调配罐进行一次CIP(soda)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无菌冷灌装线管理手册目录1.前言 (3)2.介绍 (3)3.系统总体描述 (4)4.生产线单机描述 (5)4.1杀菌和冲洗 (6)4.2灌装机 (6)4.3盖杀菌机 (7)4.4袋杀菌机或袋隧道(如有提供) (7)4.5旋盖机 (8)4.6过氧乙酸制备单元—Unidox (8)4.7自动滴定单元(如有提供) (9)4.8无菌过滤单元(Uniflux)和泡沫单元(Unifoam) (10)4.9 CIP单元—Uniclean (12)4.10无菌水制备单元—Unitherm H (13)4.11液氮定量给料单元 (15)4.12微生物隔离层通风和增压系统 (15)5.首次启动生产线 (17)5.1灌装区外部保护设施的清洗 (17)5.2灌装区内部保护设施的清洗 (17)5.3风道清洗 (18)5.4管道冲洗 (18)6.机器的循环 (19)6.1生产前杀菌循环 (19)6.1.1 Uitherm H、Unidox和产品巴氏杀菌的启动 (19)6.1.2过滤器蒸汽杀菌 (20)6.1.3 FILLSTAR FX灌装机和无菌罐蒸汽杀菌(SIP) (21)6.1.4 FILLSTAR CX灌装机和无菌罐蒸汽杀菌(SIP) (22)6.1.5生产线过氧乙酸杀菌和冲洗 (23)6.1.6 假瓶收回 (25)6.2 生产准备——启动 (25)6.3 生产 (26)6.3.1生产过程中主框架的杀菌 (26)6.3.2待机—变速—停止 (26)6.3.3停止后灌装阀冲洗 (26)6.3.4短杀菌循环 (27)6.3.5 灌装机主框架手动清洗(如果存在) (27)6.3.6 改变产品 (28)6.3.7 生产结束 (28)6.4 生产后清洗循环 (28)6.4.1 排空 (28)6.4.2 手动准备泡沫(如果存在) (29)6.4.3 液氮定量供给喷嘴的清洗(如果存在) (29)6.4.4选择泡沫和CIP (30)7.操作工的工作 (32)7.1操作工活动 (32)7.2 堵塞喷嘴的更换 (36)7.3如何使用物品传送箱 (38)7.4实验室操作 (42)7.4.1 过氧乙酸溶液的滴定 (42)7.4.2 袋杀菌机的原液储存罐中双氧水的滴定 (44)7.4.3 桶中过氧乙酸原液的滴定 (45)7.4.4 瓶内双氧水残留检测 (48)7.4.5 微生物分析取样 (49)8.监视 (49)无菌冷灌装线管理手册1.前言这本手册向操作工介绍了无菌的概念,并且对这条生产线和各部件的功能进行介绍。

此外,它提供了整线循环的详细介绍(杀菌-生产-清洗),指出操作工必须要做的事情,指导各种日常检查,并对此作出解释。

2.介绍无菌冷灌装线的目的是在特定的速度下,生产出安全无污染的最终产品。

为了达到上述目的,必须保证做到以下内容:·容器、盖子和设备要求无污染。

·消除可能对最终产品有污染的因素,包括微生物和化学两方面。

在博高玛系统内,这个目标是通过以下操作实现的:·为无菌灌装操作提供和维持一个无菌环境。

·对与产品接触的容器和盖子表面进行杀菌。

·向无菌容器内灌装无菌产品。

·容器的密闭性。

下面的特点能够保证上述功能的实现:·整个杀菌/冲洗/灌装/旋盖区被封闭在一个微生物隔离层里面,并且提供正压和无菌空气。

·瓶子和盖子的无菌是通过在线杀菌和无菌水冲洗完成的。

·与产品和相关流体接触的所有管道通过自动CIP程序清洗和SIP程序杀菌。

·所有关键操作参数实行实时监控,但是杀菌液浓度是通过人工检测和控制。

除了保证控制无污染,微生物隔离层还允许操作工在不破坏系统无菌性的前提下接触系统内部,这个操作是通过安装在系统内部关键点的手套完成的。

因此,为了检测系统的无菌状态,可以在不破坏整线无菌性和不停机的情况下,允许更换易坏部件或者要求进行微生物取样工作。

另外,由于操作的完全自动化,可以避免生产线的不正确使用带来的潜在污染。

3.系统总体描述为了保证整线的无菌性,下面我们对系统的组成部分和附加处理过程一一分开介绍。

A.瓶子空瓶通过无菌空气输送带被输送到主机区域,在主机区,瓶子通过两组相邻的旋转机器,第一组(两台杀菌机)对瓶子进行杀菌,第二组对瓶子进行冲洗,然后将瓶子送至灌装区和旋盖区。

B.盖子送到生产线的盖子最后可以经过化学杀菌。

盖子被送到料斗中,接着通过提升机进入盖杀菌区,盖子在可控环境下被杀菌、冲洗、干燥,然后直接送到旋盖机。

C.产品产品经过热杀菌处理,冷却后,被送入灌装区。

a)超高压的氮气或无菌空气将产品送入灌装机。

b)整个产品的管路通过定期的CIP/SIP循环进行清洗和杀菌。

D.无菌环境容器和盖子被送入微生物隔离层内:受控的无菌环境是通过化学溶液的杀菌处理获得的。

隔离层与外界隔开并且一直用无菌空气维持正压状态,可以防止外界污染物质的进入。

安装在工作站点的隔离层有双重功能,一是允许在不污染无菌环境的前提下进入系统维护,二是保护操作工免于受到化学物的伤害。

E.过程处理所用的流体系统的正确运行要求质量好的流体。

因此,所有的流体都要经过处理以避免污染生产线,基于此原因,它们要分别经过以下处理:无菌空气:通过一对串联的无菌精过滤器处理,以最大限度地保证使用安全(一旦一只精过滤器损坏,另一只还可以保证其无菌性)。

氮气(如果使用):通过无菌过滤器处理(与压缩空气相似)。

蒸汽:蒸汽经过过滤器以保证其纯度及保护利用蒸汽进行杀菌的机器和部件(空气、氮气过滤器、灌装机)。

水:水经过超高温处理以产生无菌水,用于生产和启动循环的冲洗步骤。

4.生产线单机描述生产线由下列单机组成:杀菌机和冲洗机灌装机盖杀菌机袋杀菌或袋隧道(如有提供)旋盖机过氧乙酸制备单元—Unidox自动滴定单元(如有提供)无菌过滤单元(Uniflux)和泡沫单元CIP单元—Uniclean无菌水制备单元—Unitherm H液氮定量给料单元微生物隔离层通风和增压系统4.1杀菌和冲洗在无菌冷灌装线中,瓶子在灌装之前要达到无菌状态。

为达到此目的,瓶子通过三台相邻的旋转机器处理,首先用过氧乙酸溶液杀菌,紧接着用无菌水冲洗。

在两台杀菌机里,杀菌液通过专用喷嘴喷洒瓶子的内、外部,以覆盖瓶子的所有表面。

杀菌结束后,瓶子进入冲洗机,进行瓶子内部的冲洗。

这三台旋转机器都装有喷嘴闭塞传感器(喷嘴检测单元),以检测内部处理/冲洗喷嘴的正确喷洒。

过氧乙酸溶液在重新检测符合要求时可以循环、回收使用。

如有要求时,经处理除去双氧水后,无菌水可循环使用。

4.2灌装机灌装机就是向冲洗后的无菌瓶中灌装准确容量的产品,并保证瓶子和产品在灌装过程中不受任何污染。

无菌缓冲罐利用无菌空气或无菌氮气来保持正压以确保无菌状态,保护产品不受任何形式的污染,同时将产品送至灌装机旋转圆盘。

通过光电传感器来检测是否有瓶子,以控制喷嘴的开闭,没有瓶子就不灌装。

灌入瓶子的产品被准确定量,喷嘴的形状可以使产品灌入瓶内时产生最小的涡流,灌装后的瓶子传送到旋盖机处旋盖。

灌装机装有所有必须的功能,在生产和启动循环(CIP/SIP循环)以保证、维持和储存无菌状态。

注:有两种形式的无菌灌装机,一种是专门灌装非碳酸饮料的叫做FILLSTAR FX,另一种是FILLSTAR CX,既可以灌装碳酸饮料,又可以灌装非碳酸饮料。

4.3盖杀菌机本单元的目的就是将盖子进行杀菌、冲洗,并将之送至灌装—旋盖区。

盖子通过进盖器理盖后进入盖杀菌单元,盖子经过一定温度的过氧乙酸溶液杀菌,经无菌水冲洗和无菌风吹干,进入取盖放盖装置。

为了将损耗降低到最低限度,冲洗过程用的过氧乙酸溶液需要回收。

4.4袋杀菌机或袋隧道(如有提供)袋杀菌机本单元的目的是提供那些不能经化学杀菌而必须用辐照杀菌的盖子,杀菌后的盖子通过无菌传送带进入理盖机。

操作工将装有预杀菌盖子的袋子放入袋杀菌机的悬钩上,系统关闭,启动杀菌循环。

这个循环完成后,操作工可以将盖子排进料斗。

在这里,盖子在一个无菌的环境下不断地被送至旋盖机。

袋隧道本单元的目的是提供那些不能经化学杀菌而必须用辐照杀菌的盖子,杀菌后的盖子通过无菌传送带进入理盖机。

操作工将装有预杀菌盖子的袋子放入通过整个隧道的传送带上,袋子首先经过PAA溶液处理,然后干燥。

一旦盖子到达隧道的末端,操作工必须打开机器,然后将盖子放入料斗。

从这里,盖子在一个无菌的环境下不断地被送至旋盖机。

4.5旋盖机跟灌装机安装在同一个框架上的旋盖机用于将无菌盖子旋紧。

旋盖旋转台装有“取盖放盖”系统和“无瓶即无盖”的供给系统。

4.6过氧乙酸制备单元—UnidoxUnidox系统用于制备和加热过氧乙酸溶液,以在生产(瓶和盖)和启动循环(微生物隔离层里面的设备外壁杀菌)的杀菌过程达到所需的浓度、温度、压力和流速。

UNIDOX 图浓的过氧乙酸(PAA)被加入到储罐上方的批次罐中。

按照机器设定的浓度,系统向罐内加入定量的杀菌液原液和水,以达到使用浓度。

每一批次配置完成后,便将使用液转入储罐中。

当储罐中的液位达到预设点时,系统将杀菌液加热到所需温度,首先需要人工滴定检测浓度。

PAA循环过程:杀菌液回流至安装在杀菌机附近的回收罐中,随后通过离心泵循环至Unidox。

回收系统在生产过程和外部杀菌阶段使用过氧乙酸时都会用到。

4.7自动滴定单元(如有提供)系统可以通过自动滴定器不断地自动检测过氧乙酸溶液的浓度。

自动滴定器内装有化学试剂以滴定过氧乙酸溶液的浓度。

每隔一段预设的时间,自动滴定器吸取循环系统中的样品溶液进行滴定,以控制双氧水和过氧乙酸溶液的浓度;随即将检测值反馈给Unidox,这可能要求计算的重新整合。

4.8无菌过滤单元(Uniflux)和泡沫单元(Unifoam)UNIFLUX 图过滤器组图所有系统中使用的流体都必须经过过滤以满足微生物方面的要求。

这个单元包含:·蒸汽过滤器,·空气预过滤和空气精过滤器,·一对氮气过滤器(如果存在),·过滤器系统用蒸汽杀菌。

UNIFOAM –泡沫单元图这个系统用于在全自动模式下,在启动循环的外部清洗阶段清洗灌装区和旋盖区的外表面。

泡沫是将适量的泡沫剂添加到水中形成的,在高压下喷洒以保证清洗操作的化学效果。

泡沫的选择基于它能够附着于机器的表面,并保证在最小的接触时间去除产品残留。

泡沫机处于自动模式,无菌区域装有旋转喷头,在不需要人工参与的情况下,作用于机器的所有外表面,将其清洗处理干净。

外部自动清洗包括两个分开的发泡/冲洗循环,在假瓶套入之前、之后执行。

4.9 CIP单元—UnicleanUNICLEAN 图本单元的目的是执行无菌罐和灌装机的自动冲洗循环。

本单元的主要部件是:·两个储罐分别用于盛放清洗液:NaOH和HNO3·一个管式换热器用于加热清洗液。