聚酯反应动力学方程

聚酯合成工艺

1聚酯合成工艺聚对苯二甲酸乙二醇酯(PET)是由单体对苯二甲酸乙二酯(BHET)经逐步增长的缩聚反应而成的。

BHET的合成有两种方法对苯二甲酸二甲酯(DMT)和乙二醇(EG)的酯交换法(DMT法),反应式为DMT+EG=BHET+2CH30H对苯二甲酸(TPA)和乙二醇(EG)的直接酯化法(TPA法),反应式为TPA+2EG=BHET+2H20我们研究第二种TPA和EG直接酯化反应,形成含有BHET和少量短链低聚物的预聚体,而副产物水可以经分馏系统排出酯化温度250----265反应压力1.2~1.8x105停留时间180~360MIN聚合度4~6在酯化阶段主要的设备一般是两个酯化反应器。

在PET合成中,要获得足够高的反应速度就必须用到催化剂,但是一些催化剂也会加速副反应的进行。

酯化反应,还有酯基转移反应可以分别用质子或羧基官能团催化。

在酯化反应中,羧基的浓度是足够高的,而不需要再额外添加催化剂。

然而,在一些工业化生产中,其金属催化剂和稳定剂却都是在这一反应阶段加入的。

在缩聚过程中,羧基的浓度因太低而不足以有效地催化反应,因此要加入合适的催化剂是不可避免的,锑系化合物是目前最常用的缩聚催化剂。

酯化和缩聚过程都是可逆平衡反应,通常是在催化剂存在下进行。

因此优选催化剂、有效控制最佳工艺条件、促进平衡向产品方向移动,是工艺过程的关键问题。

从体系状态看,固体TPA在反应条件下只能部分溶于EG,因此反应过程前期为固一液非均相体系。

在酯化过程中,TPA首先通过扩散作用溶解于EG,然后溶解于液相中的TPA与EG进行均相酯化反应。

TPA在EG—BHET中溶解速度随着低聚物的增加而增大,当全部溶解即出现清晰点,这时开始均相反应,一般酯化率在85%左右达到清晰点【6】。

TPA和EG酯化过程中不断脱出水,且TPA溶于预聚体,体系逐渐由非均相向均相转化,由混浊趋向透明,达到清晰点。

在过程由酯化向缩聚过渡中EG和TPA完成酯化反应时其反应所需的摩尔比为2:1,即两个EG分子与一个TPA分子发生酯化反应生成1个分子的BHET。

聚酯合成的酯化与缩聚

➢ 直接酯化为吸热反应,但热效应较小,为4.18KJ/mol,升温反应 速度略有增加。

酯化反应

直接酯化法

酯化反应

酯交换法

3. DMT制备对苯二甲酸双羟乙酯(BHET) ➢(2)酯交换反应配位机理:首先金属催化剂与乙二醇 反应生成醇化物(英文缩写为MOR):

M(OCOCH3)2 + 2HOCH2CH2OH MO(CH2CH2OH)2 + 2CH3COOH

酯化反应

酯交换法

➢(2)然后MOR上的金属提供空轨道和DMT中的羰基氧 的 孤对电子配位结合。反应可按下面两种情况进行:

缩聚反应

缩聚动力学

➢BHET缩聚过程中的化学反应非常复杂,在研究动力学方程时,除 考虑链增长的可逆平衡外,还要同时考虑存在大分子链的热降解反 应和链端降解反应。

➢链增长反应

➢热降解反应

缩聚反应

缩聚动力学

缩聚反应

➢设:

缩聚动力学

则n对时间(t)的依赖关系分为链增长和热降解两部分,而链增长 反应为二级反应,热降解反应为一级反应,总的动力学方程式表达 为:

缩聚过程的副反应

➢ (1)大分子链端基裂解生成乙醛

缩聚反应

缩聚过程的副反应

➢ (2)生成环状低聚物

缩聚反应

缩聚过程的副反应

➢ (3)酯键裂解并产生酯交换作用

缩聚反应

缩聚过程的副反应

➢ (4)生成乙二醇醚

缩聚反应

缩聚工艺对比

连续法

间歇法

聚酯合成工艺

1聚酯合成工艺聚对苯二甲酸乙二醇酯(PET)是由单体对苯二甲酸乙二酯(BHET)经逐步增加缩聚反应而成。

BHET合成有两种方法对苯二甲酸二甲酯(DMT)和乙二醇(EG)酯交换法(DMT法),反应式为DMT+EG=BHET+2CH30H对苯二甲酸(TPA)和乙二醇(EG)直接酯化法(TPA法),反应式为TPA+2EG=BHET+2H20我们研究第二种TPA和EG直接酯化反应, 形成含有BHET和少许短链低聚物预聚体, 而副产物水能够经分馏系统排出酯化温度250----265反应压力1.2~1.8x105停留时间180~360MIN聚合度4~6在酯化阶段关键设备通常是两个酯化反应器。

在PET合成中, 要取得足够高反应速度就必需用到催化剂, 不过部分催化剂也会加速副反应进行。

酯化反应, 还有酯基转移反应能够分别用质子或羧基官能团催化。

在酯化反应中, 羧基浓度是足够高, 而不需要再额外添加催化剂。

然而, 在部分工业化生产中, 其金属催化剂和稳定剂却都是在这一反应阶段加入。

在缩聚过程中, 羧基浓度因太低而不足以有效地催化反应, 所以要加入适宜催化剂是不可避免, 锑系化合物是现在最常见缩聚催化剂。

酯化和缩聚过程都是可逆平衡反应, 通常是在催化剂存在下进行。

所以优选催化剂、有效控制最好工艺条件、促进平衡向产品方向移动, 是工艺过程关键问题。

从体系状态看, 固体TPA在反应条件下只能部分溶于EG, 所以反应过程前期为固一液非均相体系。

在酯化过程中, TPA 首先经过扩散作用溶解于EG, 然后溶解于液相中TPA与EG进行均相酯化反应。

TPA在EG —BHET中溶解速度伴随低聚物增加而增大, 当全部溶解即出现清楚点, 这时开始均相反应, 通常酯化率在85%左右达成清楚点【6】。

TPA和EG酯化过程中不停脱出水, 且TPA溶于预聚体, 体系逐步由非均相向均相转化, 由混浊趋向透明, 达成清楚点。

在过程由酯化向缩EG和TPA完成酯化反应时其反应所需摩尔比为2: 1, 即两个EG分子与一个TPA分子发生酯化反应生成1个分子BHET。

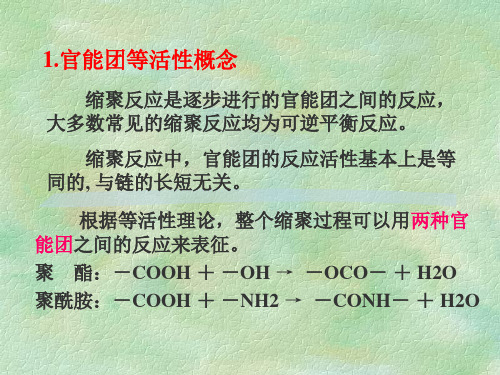

第一讲 聚合方法(3逐步聚合反应)

← ←

三级反应 二级反应

3.1 自催化体系

通式 R=

羧基既是反应官能团 ,又是催化剂 设开始时 C=[COOH]=[OH]

记C0为t=0的羧基或羟基浓度 (C为 t时刻的) 忽略移去水使体积减少:

积分

C=C0(1-P)

讨 论:

1. 数据处理:

a. 以

1 (1 P ) 2 ~t,

X ~t,亦即

kc: 该化学反应速度常数 则:生成物的形成速率:

ka kc d [ P] [ A][ B] dt kb kc

① 扩散速率远大于反应速率,kb

>>

kc

d [ p] k a k c [ A][ B] dt kb

②反应速率远大于扩散速率,kc

>>

kb

d [ p] ka [ A][ B] dt

COOH参加反应的几率 则1-P就是此时刻一个给定的COOH还没参加

反应的几率

聚酰胺化反应的过程

分子式

O

存在的结构 反应了的 单元数 COOH数 1 2 3 4 x 0 1 2 3 x-1

若端基从-NH2 开始,则有(x-1)个反应了的 COOH基和一个未反应的COOH基作尾端基

则: 1 个COOH反应掉的几率: P x-1个COOH连续反应掉的几率: Px-1 1 个COOH未反应掉的几率: 1-P

3. P≥0.80时,积分动力学表达式与实验值符合得很好

3.2 外加酸催化体系

通式

外加强酸催化剂

kcat[H+]>>k3[COOH],k3[COOH]可忽略

[H+]不变, 令k2=kcat [H+] 二级反应,将其积分可得

讨 论:

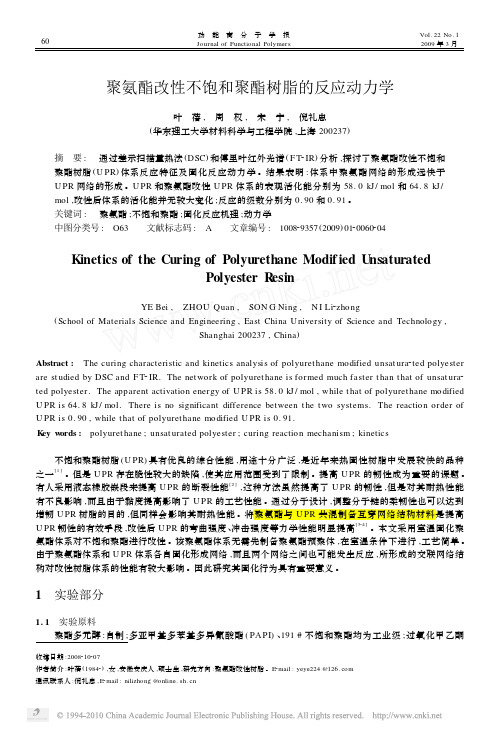

☆ 聚氨酯改性不饱和聚酯树脂的反应动力学_叶蓓

功 能 高 分 子 学 报Journal of Functional PolymersVol.22No.12009年3月收稿日期:2008210207作者简介:叶蓓(19842),女,安徽安庆人,硕士生,研究方向:聚氨酯改性树脂。

E 2mail :yeye224@ 通讯联系人:倪礼忠,E 2mail :nilizhong @聚氨酯改性不饱和聚酯树脂的反应动力学叶 蓓, 周 权, 宋 宁, 倪礼忠(华东理工大学材料科学与工程学院,上海200237)摘 要: 通过差示扫描量热法(DSC )和傅里叶红外光谱(F T 2IR )分析,探讨了聚氨酯改性不饱和聚酯树脂(U PR )体系反应特征及固化反应动力学。

结果表明:体系中聚氨酯网络的形成远快于U PR 网络的形成。

U PR 和聚氨酯改性U PR 体系的表观活化能分别为58.0kJ /mol 和64.8kJ /mol ,改性后体系的活化能并无较大变化;反应的级数分别为0.90和0.91。

关键词: 聚氨酯;不饱和聚酯;固化反应机理;动力学中图分类号: O63 文献标志码: A 文章编号: 100829357(2009)0120060204Kinetics of the Curing of Polyurethane Modif ied U nsaturatedPolyester R esinYE Bei , ZHOU Quan , SON G Ning , N I Li 2zhong(School of Materials Science and Engineering ,East China U niversity of Science and Technology ,Shanghai 200237,China )Abstract : The curing characteristic and kinetics analysis of polyuret hane modified unsat ura 2ted polyester are st udied by DSC and F T 2IR.The network of polyuret hane is formed much faster t han t hat of unsat ura 2ted polyester.The apparent activation energy of U PR is 58.0kJ /mol ,while t hat of polyuret hane modified U PR is 64.8kJ /mol.There is no significant difference between t he two systems.The reaction order of U PR is 0.90,while t hat of polyuret hane modified U PR is 0.91.K ey w ords : polyuret hane ;unsat urated polyester ;curing reaction mechanism ;kinetics 不饱和聚酯树脂(U PR )具有优良的综合性能,用途十分广泛,是近年来热固性树脂中发展较快的品种之一[1]。

不饱和聚酯树脂的DSC测试与动力学分析

不饱和聚酯树脂的DSC测试与动力学分析

编译:肖杰

聚酯是一类常见的高分子缩聚物。

此类材料的主链段中含有酯基官能团,线性不饱和聚酯树脂(简称聚酯)是传统玻璃增强塑料制品的基础(如片状模塑料)。

聚酯在固化后,变得坚硬而且易碎,该材料主要应用于现代汽车的叶片和外壳等。

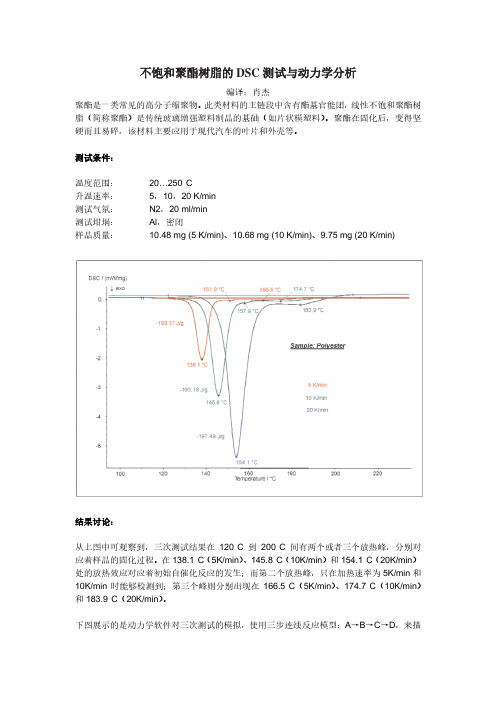

测试条件:

温度范围:20…250°C

升温速率:5,10,20 K/min

测试气氛:N2,20 ml/min

测试坩埚:Al,密闭

样品质量: 10.48 mg (5 K/min)、10.68 mg (10 K/min)、9.75 mg (20 K/min)

结果讨论:

从上图中可观察到,三次测试结果在120°C 到200°C间有两个或者三个放热峰,分别对应着样品的固化过程。

在138.1°C(5K/min)、145.8°C(10K/min)和154.1°C(20K/min)处的放热效应对应着初始自催化反应的发生;而第二个放热峰,只在加热速率为5K/min和10K/min时能够检测到;第三个峰则分别出现在166.5°C(5K/min)、174.7°C(10K/min)和183.9°C(20K/min)。

下图展示的是动力学软件对三次测试的模拟,使用三步连续反应模型:A→B→C→D,来描

述固化反应过程。

在对动力学参数进行优化后,动力学软件可以模拟并预测得到在任一温度程序下的固化反应过程。

聚酯酯化反应计算公式

聚酯酯化反应计算公式聚酯酯化反应是一种常见的化学反应,用于合成聚酯材料。

在这篇文章中,我将向您介绍聚酯酯化反应的计算公式及其相关内容。

本文从基础概念出发,并逐渐深入,帮助您更全面、深刻地理解聚酯酯化反应的计算过程。

一、聚酯酯化反应的基本定义聚合物是由单体通过化学键连接而成。

聚酯是一类具有酯键连接的聚合物,其合成过程主要包括酯化反应和缩聚反应。

其中,酯化反应是指通过酯键合并酸和醇单体,生成酯基团的过程。

聚酯酯化反应的计算公式将帮助我们理解反应的过程和计算反应物的用量。

对于酯化反应来说,一般的计算公式为:n1/M1 + n2/M2 = n3/M3其中,n1和n2分别表示酸和醇的物质的量(单位为mol),M1和M2分别表示酸和醇的摩尔质量,n3表示酯的物质的量,M3表示酯的摩尔质量。

二、深入理解聚酯酯化反应计算公式聚酯酯化反应计算公式是根据化学的摩尔比例来推导的。

在反应过程中,酸和醇按照一定的比例进行反应,生成相应的酯。

这个计算公式中的摩尔比例可以帮助我们确定反应过程中的物质的量关系。

其中,n1和M1表示酸的物质的量和摩尔质量,n2和M2表示醇的物质的量和摩尔质量,而n3和M3分别表示生成的酯的物质的量和摩尔质量。

通过这个公式,我们可以计算出所需的反应物的摩尔量。

在具体的实验中,我们可以通过确定某一物质的摩尔量,再通过相应的比例关系计算其他物质的摩尔量。

这样,我们就能够合理地设计实验,确保反应的顺利进行。

三、聚酯酯化反应的应用聚酯材料具有广泛的应用领域,包括纺织、塑料、包装等。

在聚酯的合成过程中,酯化反应是关键的步骤之一。

通过聚酯酯化反应计算公式,我们可以精确地控制反应的条件,确保所需聚酯的产量和质量。

这对于工业生产和研究开发至关重要。

通过计算反应物的摩尔量,我们还可以合理地配置反应物的用量,避免浪费和成本过高。

四、我的观点和理解聚酯酯化反应计算公式是聚酯合成过程中的重要工具,具有指导意义和实用价值。

线型缩聚反应机理与动力学方程

6.4 线型缩聚

⒈ 工业上涤纶树脂的合成 涤纶是聚酯的重要代表,它是重要的合成纤维和工程塑料。 合成涤纶的原料是乙二醇和对苯二甲酸。 当原料纯度很高时,可以用直缩法制备涤纶树脂。 在原料纯度不很高的情况下,很难控制官能团物质的量,需用 酯交换法制备涤纶树脂。 工业上生产涤纶比较成熟的方法是酯交换法。 即先将对-苯二甲酸与甲醇反应生成对-苯二甲酸二甲酯—— 甲酯化 然后将对-苯二甲酸二甲酯与乙二醇反应生成对-苯二甲酸 二乙二醇酯——酯交换 再以对-苯二甲酸二乙二醇酯为单体进行均缩聚,制备聚对苯二甲酸二乙二醇酯(PET)——涤纶树脂。

=

k1 k3 c(COOH)c(OH)c(HA) k2c(A )

(6.32)

- dc(COOH) = k1.k3c(COOH)c(OH)c(H⊕)

dt

k2 .KHA

(6.33a)

式 (6.33a)为强酸(HA)催化的聚酯化反应聚合速率方程。 根据外加酸作催化剂和没有外加酸两种情况 讨论聚酯化反应聚合速率方程式

1 (1- P)2

=

2no2kt +1

(6.36)

X

2 n

=

2n02kt +1

(6.37)

式(6.37)为自催化聚酯化反应平均聚合度方程。 它表明自催化酯化反应聚合物的Xn2与聚合时间t 成正比,表 达了缩聚反应逐步性的特点: 缩聚物平均聚合度随聚合反应的时间的延长而缓慢地增加。 要获得高相对分子质量的产物,需要较长的时间。 自催化聚酯反应动力学一般认为是三级反应。

6.4 线型缩聚

① 自催化聚酯化反应速率方程 没有外加酸而以原料中的羧酸做催化剂

- dc(COOH) = k1.k3c(COOH)c(OH)c(H⊕)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[M] == [–COOH] == [–OH]

– d [M] / d t == k′ [M]2

在0→t , M0→M范围内定积分,则:

Xn

=

1 / (1_ p)

== k′ [M]0 t + 1

(2

7)

2、自催化动力学

2 Xn

=

1 (1 _ p)2

= 2 k″ [M]02 t + 1

(2

8)

时间,min

2.4 聚酯反应动力学方程 2. 5 线型平衡缩聚反应的相对分子质量控制、分布及影响 因素

2.4 线型平衡缩聚反应动力学

2.4.1 聚酯反应机理

_ COOH + H

+

k1 k2

_

C (OH)2

k5

+

k3,+ _OH

k4

[

~ OH ~~C _ OH OH

]

+

~~ OCO ~~ + H2O + H+

2.4.2 聚酯反应动力学方程

1. 癸二醇202℃;2. 癸二醇,191℃;3. 癸二醇, 161 ℃;4. 二缩乙二醇166 ℃

2.4.3 线型平衡缩聚反应动力学的研究方法

0 . 50mol 已二酸 + 0 . 50mol 乙二醇 = 聚酯 +水

p = 生成水的体积/能够生成水的最大体积 = Vt / V∞

Xn

=

1

1 _p

=

=

_ k1 (1 p) 2

_ _ d [ COOH] dt

[ C (OH)2]

_ d [ COOH] _ dt

=

=

=

_ k3 [ C (OH)2] [ OH]

+

_

_

+

k1 _ [ COOH] [H +] k2

k1 k3 _ + [ COOH] [ _ OH ][H ] k2

= k [–COOH] [–OH] [H+]

1、外加酸催化动力学

1000 2 800 600 400 200

。 。 。

3

△ △ △ △

0.968 0.965 0.959 0.950 + 4 + 0.929 0.820

0 ++ + 2

. . 。

1

.

。

+ 4 6

+ 8 10 12 14 16

△

时间(× 10-2min)

图2-2 己二酸自催化与四种二元醇的缩聚反应动力学曲线

V∞

V∞

_V

t

= k [M]0 t + 1

ln k = ln A – E / RT

2.4.4 平衡缩聚反应动力学简介

d [-OCO-] / d t

=Leabharlann p nw _ k1 (1 p) 2 _ K

[

]

按照上式,当平衡常数K很大、反应程度p很高、或者小分 子存留率nw很低时,则

d [-OCO-] / d t

100 80 o 60 40 o 20

++ + + + +

20

40

60

80

100

120

140 o

+

0.988

↑

o

+

0.983 0.975 0.950 0.800

↓

o

0

200

400

600

800

时间,min

图2-1 对甲苯磺酸催化己二酸与两种二元醇的缩

聚反应动力学曲线

o癸二醇,161 ℃;+二缩乙二醇,109℃