冷藏集装箱检验维修规范-

冷冻集装箱检验规范

A) First Shot Blasting1Must check if any oil or other contaminate on material surface, oil must be removed by solvnet 2Blasting and 1st priming quality are as below:-- Blasting density at least at 90 %-- Blasting cleanness at Swedish Standard SA 2.5 – 3 ( use paint supplier’s template samples for comoaration-- Blasting Profile between 25 to 45 microns3Shop primer must cover the full surface by average 10 microns of primer, no holiday is allowedB) Cutting and forming1Any parts with crack along the formed edges, out of dimension tolerance, incorrect profile or mis-alignment during forming, bending or pressing should be rejected.2Burrs at “free” edge like at corner post J bar, front / rear sill lower, bottom side rails, x-members, G-neck tunnel rails must be removed3Special attention to shearing edges of side panel / lining, roof panel, as it will greatly affect TIG butt welding qualityLabel and glue must be removed before blasting Damage / rust pity on surface must be picked outAcceptable density Non-Acceptable densityOil Bending crackC) Door assembly1. Aluminum frame installation:Check the diagonal difference of aluminum frame less than ±1mm and all of angle of thecorners are 90°, drill holes through the aluminum frame according to the hole pre-punching on the panel and pay attention to the workers shall keep vertical to panel and not damagethe painting, drilling particals must be removed.Burrs not removed paint damage2. Door assembly1) The nuts shall be tack welded by 2 points of minimum 5mm in size to press plates2) The bolts should be protected during welding on of the nuts. Bolts and nuts must not bewelded together3) Bolts must be fastened to specified torque to avoid foam leakage.4) All welding slags and soot must be removed before primer coating.Spatters on threads Foam leakingCorrect weldingD) Front and Rear Frame Assembly1Gap between corner post, sill / header to conrer casting must be evenly distributed at both ends, and less than 3mm2The corner casting weld bead size at top corner casting underneath to the header plate should be max 4mm. There is a risk of weld bead obstructing the door gasket at that area3The gasket contact surface must be kept flush including the 4 corner joint-- 4 corner welding joints protruding beads need to be grinded in way of gasket4Remove welding slag and spatter, eliminate visible weld defect at each individual stationWelding spatters, especially at the area where PVC covers are inserted in main assembly must be removed5Rear frame diagonal difference must be checked and be kept within 3mm differenceInternal height and width difference within±2mmE) Base assembly1Check b/s rail straightness, alignment must not beyond 3mm2Base panel must be equally overlapped on loading x-members.3Pay more attention on welding of base panel to G-tunnel rail, b/s rail, omega shape andoverlap can be found often.4Grind the welding seam to remove spatters (pay attention to the spatters on welding seam), excessive welding bead and dark smoke and some burnt painting shall be ground as well5Clean the foaming contact surface by mop and wire brushing to remove welding soot, dust and some particlesCorners were ground smooth Height differencePoor welding qualityF) T board assembly1T bar front end must be burnished to avoid sharp edge damaging USDA cables2Must minimize gap between T boards for better TIG welding qualityWelding seams must be free from contamination3Any hot cracks especially at end and welds joint, should be solved by reduce welding speed and decrease welding current4Stringers must be tightly pressed onto T boards before stitch welding, welding soot must be removed by wiring brushing5Must clean off contamination before flaming and foam bond application.G) Panel assembly1Check and clean oil by solvent before TIG butt wedling2make two panels joint together tightly by the screwdriver (the screwdriver sharp edge shall be ground to obtuse and can be used only on the top and bottom ends3Proper welding parameter must be adopted to avoid undercut or burnt through Burnished front edge Transverse crack Higher welding beads ugly welding Contaminaiton on floor boards Panel damage Burnt through Non-acceptable4The diagonal difference of all panels after welding shall be less than 2mm5Welding of side lining to bottom scuff liner-- Jigs must press scuff liner tightly onto side lining, gap is not allowed.-- Adjsut welding parameter to avoid undercut or burnt through6Spot welding of post / stringer to side panel / roof panel-- Protruding height on post should be 0.5~0.8mm, to obtain enough strength-- Replace brass templete timely7Side assembly1) Before top and bottom rails are welded to the side panels, burrs and edges at rail welding area must be grinded2) Top/ bottom side rails must be tightly pressed onto side panel while welding, no gap is allowed3) The side panel should be protected during the welding process against weld spatters4) The assembled side wall's difference in diagonals should be kept within 5mm Non-acceptable weldingNo gapH) EP primer application1) Foaming face should be checked cleanliness by dye ink, standard: higher than #42.2) Note primer port life is 8 hours, meaning every bucket opened must be used up in 8 hours3) Base paint, hardener and thinner must be mixed according supplier’s instruction, and sufficient stirring should be taken before using4) The recommended DFT is 20 microns, should be kept below 30 microns without holiday,higher thickness will lead to weak adhesion and consequently foam de-lamination5) Foaming can only be done after 8 hours drying. So workers were required to record working time for every bundle of panels6) After drying for 8 hours and before foaming, EP primer adhesion strength to panels must be checked. which should be higher than 2.0N/mm2I) Foam bond YJ-9000 application1. Foam boand should be applied in webby shape, Coverage should be over 90%2. 120~160g/m2 should be uniformly distributed, either too much or less will deteriorate foam adhesion either less or too much application will affection foam adhesion.J) Foaming1Before foaming clean the foaming contact areas by air blowing and no contamination left on panel 2 Ventilation holes on foaming wood mould must be confirmed functional 3 After foaming, remove the foaming mould, and the workers shall pay attention to avoid damage the panel. And put some sealant where the foaming crack from the panels to avoid foaming delamination 4Check foaming quality and all of the foaming problems like void and delamination and low densityacceptable cleanliness Non-acceptableprimer holidaytoo much bondbond holidayshall be repaired5Check if there is some foaming leakage in the welding seam and repair these problems 6Clean off foam leakage at later welding area. 7Foam density must be checked record regularly, adjust injection volum if necessary.8Roof lining stringer must be pressed tightly to lining, must confirm while preparing mouldK) Main assembly 1ISO dimensions must be guaranteed by stable jigs / fixtures, top / bottom side rails' straightness must be controlled within 3mm.2Check the welding area of bottom side rail upper and lower contact area, side panel to both corner post, roof panel to top side rail / front / rear header without contamination like primer, foaming leakage , zinc rich primer, and mask tape etc 3Roof panel / side panel must be pressed tightly onto rails / corner post while welding.4Pay attention to welding quality, the welding seam cannot over the casting and shall avoid pinhole and irregular welding,also to remove spattersFoam leakageFoam leakageGap must be sealedLoose stringerGap resulted poor qualityL) Painting1Box must be checked carefully to remove oil, foam leakage or other contamination before 2ndblastingWelding soot oil2Ensure 2nd blasting quality3Ensure the zinc primer DFT, pre-painting should be well carried out at all hidden areas, the containers will be rejected if noted holiday or serious low DFT4Ensure enough DFT for middle and top coat, pay more attention on painting quality at base, sagging could be found often.M) Finishing line1Debris or burnt foam must be cleaned off before fixing front / rear end lining.Blasting abrasives and burnt foam2Panels must be pressed tightly together before riveting, avoid any slant or gap3Ensure correct 2nd foaming sequence and injection volume, any leaking foam must be cleanedoff before sealant applicationFoam not cleaned before sealing4Sealant msut be applied smoothly for good adhesion, and avoid damage5Front bottom kick plate can not be higher than T bar6Front machines must be fastened by specified torque (150-170N.m), machines should be well protected from any damage--- the end Fnon-acceptable sealing quality Damaged rain gutter Loose bolt。

集装箱检验规范

集装箱检验规范集装箱检验是指对集装箱进行检测、评估和验证的过程,以确保其满足相关的规范和标准。

集装箱作为一种重要的运输工具,承载着大量的货物和贸易活动,其质量和安全性对于国际贸易和物流运输具有重要意义。

因此,制定和执行集装箱检验规范对于确保货物安全和减少贸易争议具有重要作用。

首先,集装箱检验规范应包括对集装箱尺寸、结构和质量的检测。

例如,对集装箱外观、底部、角铁、抓手以及门锁等进行检查和测试,确保其完整性和稳定性。

同时,还应对集装箱的标志和编号进行验证,以确保集装箱能够有效地被追踪和管理。

其次,集装箱检验规范还应包括对集装箱内部的清洁和卫生状况的检测。

集装箱在运输过程中,可能会受到湿气、霉菌、异味等污染,这些因素都有可能对货物的质量产生不利影响。

因此,应对集装箱进行清洁和消毒处理,确保其内部环境良好,并防止污染的传播。

第三,集装箱检验规范还应涵盖对集装箱材料和配件的检测。

集装箱的结构和材料应符合国际标准和行业规范,以确保其强度和耐久性。

对于集装箱的门锁、抓手以及密封件等配件,还应进行功能性和质量的检验,确保其能够正常使用。

第四,集装箱检验规范还应包括对集装箱搬运和装卸设备的检测。

货物在运输过程中需要使用吊装和装卸设备进行装卸操作,这些设备的安全性和性能对于货物和人员的安全至关重要。

因此,应对这些设备进行定期的检测和维护,确保其符合相关的安全标准和规范。

最后,集装箱检验规范还应包括对集装箱操作和运输的检测。

操作人员应具备相应的培训和资质,确保其熟悉和遵守操作规程和安全程序。

对于集装箱运输过程中的货物的监控和保管也应进行检测,确保货物的完整性和安全性。

综上所述,集装箱检验规范是对集装箱进行检测、评估和验证的一系列操作和标准,旨在确保集装箱的质量和安全性。

通过制定和执行集装箱检验规范,可以确保货物的安全运输和减少贸易争议,促进国际贸易和物流发展。

IICL冷藏集装箱箱体检验手册(1)

IICL冷藏集装箱箱体检验手册(1)

施国强

【期刊名称】《集装箱化》

【年(卷),期】2001(000)011

【摘要】@@ 第一章介绍和用途rn为了给那些与冷藏集装箱(通常称为冷箱)检验和修理相关的人员提供一个介绍和参考,IICL出版了此"冷藏集装箱箱体检验手册"第二版.新版手册在内容上作了较大的修订,包括检验标准和推荐修理方法及使用材料方面的重大变化.本次修订,是基于1992年出版了第一版后所获得的一些建议,以及其后在检验、修理程序上的改进.

【总页数】2页(P37,33)

【作者】施国强

【作者单位】中远集装箱运输有限公司

【正文语种】中文

【中图分类】F5

【相关文献】

1.实验室检验和诊断手册第2章血液检验 [J], 陈鸣;梁国威;邵冬华;王新华;宋燕;

2.ⅡCL冷藏集装箱箱体检验与修理手册(3) [J], 施国强

3.IICL冷藏集装箱箱体检验手册(2) [J], 施国强

4.冷藏集装箱温度记录仪的作用和检验 [J], 曹国庆

5.风险管理在头颈外科临床检验与护理中的应用效果分析——评《临床检验手册》[J], 彭玥;邹璐

因版权原因,仅展示原文概要,查看原文内容请购买。

集装箱检验指南IICL中文版

检查集装箱的排水孔是否通畅,无堵塞现象。

详细描述

排水孔是保持集装箱内部干燥的重要设施。检查排水孔 是否通畅,无堵塞现象,以确保集装箱内部干燥,防止 货物受损。

总结词

检查集装箱的通风 system 是否正常工作,通风 hatch 是否能正常开启和关闭。

详细描述

通风 system 是保持集装箱内部空气流通的重要设施。 检查通风 hatch 是否能正常开启和关闭,通风 system 是否正常工作,以确保货物安全运输。

罐式集装箱

专为运输液体货物设 计,如石油、化工品 等,具有密封的罐体 和装卸设备。

集装箱尺寸和容量

20尺柜

内容积5.69米 x 2.13米 x 2.18米, 体积24-26立方米。

40尺柜

内容积11.8米 x 2.13米 x 2.18米, 体积54立方米。

40尺高柜

内容积11.8米 x 2.13米 x 2.72米, 体积68立方米。

45尺高柜

内容积13.58米 x 2.34米 x 2.71米, 体积86立方米。

20尺开顶柜

内容积5.89米 x 2.32米 x 2.31米, 体积31.5立方米。

40尺开顶柜

内容积12.01米 x 2.33米 x 2.15米, 体积65立方米。

集装箱标记和标识

箱主代码(Owner Code):用于标 识集装箱所属的公司或租赁公司。

集装箱类型

干货集装箱

用于装载一般货物的 封闭式集装箱,如杂 货、散货等。

冷藏集装箱

配备冷冻设备,用于 运输需要保持恒温的 易腐货物,如肉类、 水果和蔬菜等。

开顶集装箱

顶部可开启,便于装 载大型货物,如机械、 设备和车辆等。

框架集装箱

集装箱检验的公约及规范标准

、

U 要求 、ID 等 。 N MG

r

8 2

中国船检 C IAS I S R E 0 08 HN HP U V Y 2 1

17 年 国际集装箱安全公约》c c 92 (s 公约) ; 来 担中 履行 承 国 作为cc 缔约国 检验 业 c 公约 的 发证 务。

质 量 控 制 关前 移 ,为集 装 箱 制 造 的质 量 控 制提 供 更 加 安 全 、可靠 、有效 的保 证 。

f 现 场 麓

f

集装箱检验 的公约及规 范标 准

CS C 产品审图中心 李 宁

集装箱 因其装卸及运输标准 化 ,在运输过程 中不需换装 ,适 用于多种运输方式 。

集装箱运输提供的是便利快捷的 门到 门服务 , 卸、运输 通关 ( 装 反走私 / 反恐 ) 高 效 ,已经成 为重要的全 球化运输方 式。此外 ,营运 中的集装箱 需要开展 中间检验和

定 期检验 。正是 由于集装箱 所具有 的特殊性 ,需 要缔 约国政府授权 一个组 权 相关船级社检 验在 国际上属于惯例 。在 我国 。 中华人 民共和 国船 舶和海上设施检验 条例 19 规定 : 《 93 中国船级社承 办国 内外船舶 、海上设 施和集装箱 的入 级检验 鉴证 检验和公证 检验

C S 协 助 铁道 部 完成 了弧 形罐 箱 润 滑 油箱 、水泥 箱 、 C 还 水煤 箱 、特 种 干 货 集 装 箱等 特 种 集 装箱 的营 运 检 修 管理 办法 .协 助 中铁 集 装箱 公 司研 发特种 集 装箱 新箱 型 。C S C

从 参 与市 场 调研 、进 行 集 装箱 检 验 到协 助 制 定 铁 路 集 装 箱 标 准 和 研 发新 箱 型 ,从 最 初 的 不被 人 了解 到 现 如今 对 C S证 书的完全 信 赖 .C S 的是雄 厚 的技术 实 力和优 质 C C凭

集装箱检验规范

1.4.4 本社签发的任何报告、文件和证书中所包含的内容,均不意味是减轻或解除上 述任何方应承担的任何责任。

1.4.5 本社签发的与检验有关的任何文件,只反映检验当时的状况。

1.4.6 本社按 1.2.1 提供服务,在任何情况下,本社均不对与其无直接合同关系方的 任何损失承担责任。

1.3.3 如要求本社总部进行审查时,审查所产生的费用应由申诉人支付,但证明申诉 人的申诉是正确的除外。

第4节 证书与条件

1.4.1 本社签发的证书仅表示证书所覆盖的项目,通过设计评估和检验,确认符合本 规范和/或设计依据标准的要求,适合于预定用途。

1.4.2 本社规范是集装箱及其主要部件的设计、制造及检验的依据,但不是唯一的依 据。本规范不能替代制造厂的工艺控制和质量控制,也不能减轻、替代或解除制造厂般规定

2.1.1 对集装箱检验的目的是验证和确认集装箱是否符合本规范和法定的或申请者 确定的适用标准的要求。

2.1.2 经检验并符合下列条件的集装箱,本社应签发相应的证书: 2.1.2.1 满足本规范的要求; 2.1.2.2 满足本社认为适用的与安全、可靠性有关的本社接受的标准或要求。

2.2.3 申请者应提交下列一式 3 份图纸和技术文件(可视情况增减): 2.2.3.1 总布置图、框架结构图、箱底结构图、箱门结构图、集装箱关务公约(CCC) 的加封图纸、标记图等; 2.2.3.2 技术说明书; 2.2.3.3 计算说明书(如适用时); 2.2.3.4 工程计算和分析报告(如适用时); 2.2.3.5 样箱试验大纲; 2.2.3.6 本社认为需要的其他资料。

1

冷藏集装箱检验维修规范-

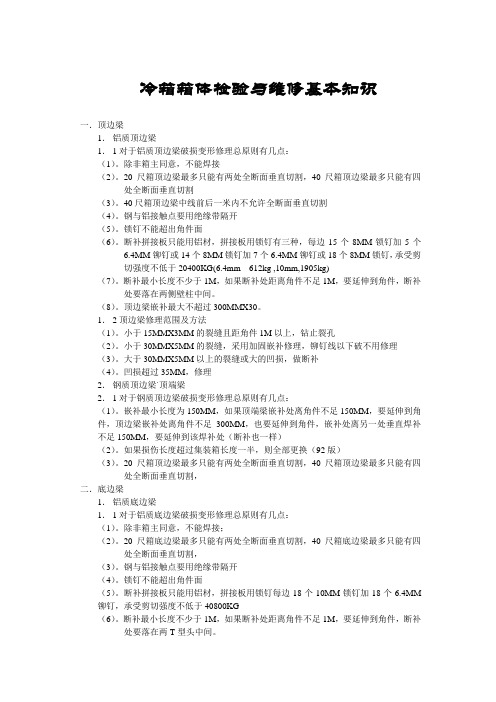

冷箱箱体检验与维修基本知识一.顶边梁1.铝质顶边梁1.1对于铝质顶边梁破损变形修理总原则有几点:(1)。

除非箱主同意,不能焊接(2)。

20尺箱顶边梁最多只能有两处全断面垂直切割,40尺箱顶边梁最多只能有四处全断面垂直切割(3)。

40尺箱顶边梁中线前后一米内不允许全断面垂直切割(4)。

钢与铝接触点要用绝缘带隔开(5)。

锁钉不能超出角件面(6)。

断补拼接板只能用铝材,拼接板用锁钉有三种,每边15个8MM锁钉加5个6.4MM铆钉或14个8MM锁钉加7个6.4MM铆钉或18个8MM锁钉,承受剪切强度不低于20400KG(6.4mm 612kg ,10mm,1905kg)(7)。

断补最小长度不少于1M,如果断补处距离角件不足1M,要延伸到角件,断补处要落在两侧壁柱中间。

(8)。

顶边梁嵌补最大不超过300MMX30。

1.2顶边梁修理范围及方法(1)。

小于15MMX3MM的裂缝且距角件1M以上,钻止裂孔(2)。

小于30MMX5MM的裂缝,采用加固嵌补修理,铆钉线以下破不用修理(3)。

大于30MMX5MM以上的裂缝或大的凹损,做断补(4)。

凹损超过35MM,修理2.钢质顶边梁`顶端梁2.1对于钢质顶边梁破损变形修理总原则有几点:(1)。

嵌补最小长度为150MM,如果顶端梁嵌补处离角件不足150MM,要延伸到角件,顶边梁嵌补处离角件不足300MM,也要延伸到角件,嵌补处离另一处垂直焊补不足150MM,要延伸到该焊补处(断补也一样)(2)。

如果损伤长度超过集装箱长度一半,则全部更换(92版)(3)。

20尺箱顶边梁最多只能有两处全断面垂直切割,40尺箱顶边梁最多只能有四处全断面垂直切割,二.底边梁1.铝质底边梁1.1对于铝质底边梁破损变形修理总原则有几点:(1)。

除非箱主同意,不能焊接;(2)。

20尺箱底边梁最多只能有两处全断面垂直切割,40尺箱底边梁最多只能有四处全断面垂直切割,(3)。

钢与铝接触点要用绝缘带隔开(4)。

IICL冻柜箱体检验教程

IICL冻柜箱体检验教程1.总则冷藏集装箱不能有影响安全,结构完整性和装运货能力的任何缺陷。

在箱内可能发现的缺陷的类型有损坏、磨损和不标准修理。

损坏是指箱内一个或多个机械缺陷,由一次或多次事件引起,如撞击、刮伤或污染。

损坏不要求都修理。

磨损是指一个或多个机械缺陷。

在正常使用情况下,由集装箱在所处的物理条件下的不断磨耗引起的。

(例如暴露在海水、风雨中)不标准修理是由不按IICL标准进行修理而引起的一种情况。

不标准修理并非均不可接受,这取决于所有人的方针。

检验人员应向所有人咨询,以便了解他们在不标准修理上的方针。

超过下面检验表中所给的限度的损坏或磨损,必须修理。

损坏的限度(超过则要指明修理)基于同集装箱最初的外形和强度的比较而得来的,而不一定是同接到集装箱时集装箱的状况的比较。

磨损是集装箱暴露在外部条件下(设计时已考虑)的不可避免的结果。

最初过小而不要求修理的损伤会最终因磨损而发展成需要修理的缺陷(例如划痕因腐蚀而使其附近钢质构件断裂),根据所有人的保养计划,不须修理的损伤有时得矫正,因此,对于需要修理的缺陷,检验人员不仅要知道和损坏有关,也应知道和磨损有关。

早发现会避免过后昂贵的修理费用。

2.损坏的种类损坏情况举例如下。

它们不要求都要修理,注意伴随损坏发生的腐蚀、油漆的破坏或标记的破坏也被认为是损坏。

2.1弯曲2.2弓形变形(Bowing)是指一个构件在其全长范围内的平滑变形如弓形。

2.3断裂2.4烧伤2.5集装箱内积存的货物残渣或垫料2.6挤压线是指在主要构件上的任何方向上成直线的一个或数个凹损即为挤压线,在构件受压时,它能降低其强度。

关于多长的挤压线才有必要修理,可以在修理标准中看到。

2.7因出现害虫,污斑或异味而造成的污染。

2.8因与外物接触而造成的污染或其他缺陷。

2.9裂缝2.10割口与撕裂2.11凹损是指宽度一般小于两倍深度的损伤。

2.12尺度超过ISO和IICL的容许限度。

2.13需要扫除或清洁的污物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷箱箱体检验与维修基本知识

一.顶边梁

1.铝质顶边梁

1.1对于铝质顶边梁破损变形修理总原则有几点:

(1)。

除非箱主同意,不能焊接

(2)。

20尺箱顶边梁最多只能有两处全断面垂直切割,40尺箱顶边梁最多只能有四处全断面垂直切割

(3)。

40尺箱顶边梁中线前后一米内不允许全断面垂直切割

(4)。

钢与铝接触点要用绝缘带隔开

(5)。

锁钉不能超出角件面

(6)。

断补拼接板只能用铝材,拼接板用锁钉有三种,每边15个8MM锁钉加5个

6.4MM铆钉或14个8MM锁钉加7个6.4MM铆钉或18个8MM锁钉,承受剪

切强度不低于20400KG(6.4mm 612kg ,10mm,1905kg)

(7)。

断补最小长度不少于1M,如果断补处距离角件不足1M,要延伸到角件,断补处要落在两侧壁柱中间。

(8)。

顶边梁嵌补最大不超过300MMX30。

1.2顶边梁修理范围及方法

(1)。

小于15MMX3MM的裂缝且距角件1M以上,钻止裂孔

(2)。

小于30MMX5MM的裂缝,采用加固嵌补修理,铆钉线以下破不用修理

(3)。

大于30MMX5MM以上的裂缝或大的凹损,做断补

(4)。

凹损超过35MM,修理

2.钢质顶边梁`顶端梁

2.1对于钢质顶边梁破损变形修理总原则有几点:

(1)。

嵌补最小长度为150MM,如果顶端梁嵌补处离角件不足150MM,要延伸到角件,顶边梁嵌补处离角件不足300MM,也要延伸到角件,嵌补处离另一处垂直焊补不足150MM,要延伸到该焊补处(断补也一样)

(2)。

如果损伤长度超过集装箱长度一半,则全部更换(92版)

(3)。

20尺箱顶边梁最多只能有两处全断面垂直切割,40尺箱顶边梁最多只能有四处全断面垂直切割,

二.底边梁

1.铝质底边梁

1.1对于铝质底边梁破损变形修理总原则有几点:

(1)。

除非箱主同意,不能焊接;

(2)。

20尺箱底边梁最多只能有两处全断面垂直切割,40尺箱底边梁最多只能有四处全断面垂直切割,

(3)。

钢与铝接触点要用绝缘带隔开

(4)。

锁钉不能超出角件面

(5)。

断补拼接板只能用铝材,拼接板用锁钉每边18个10MM锁钉加18个6.4MM 铆钉,承受剪切强度不低于40800KG

(6)。

断补最小长度不少于1M,如果断补处距离角件不足1M,要延伸到角件,断补处要落在两T型头中间。

(7)。

底边梁嵌补最大不超过300MMX30MM

1.2底边梁修理范围及方法

(1)。

小于50MMX5MM的裂缝且距角件1M以上,钻止裂孔

(2)。

小于300MMX30MM的裂缝,采用加固嵌补修理,铆钉线以下破不用修理(3)。

大于300MMX30MM以上的裂缝且在下腹板2/3以上,上腹板2/3以下的,做断补

(4)。

距离角件1M内有破,只要需修理的都做断补(梁头除外)

(5)任何方向凹损超过35MM,修理(92版25MM)

2.钢质底边梁

2.1对于钢质底边梁破损变形修理总原则有几点:

(1)。

能矫正的用加热矫正,不能矫正的作其他修理

(2)。

嵌补最小长度为150MM,如果底端梁嵌补处离角件不足150MM,要延伸到角件,底边梁嵌补处离角件不足300MM,也要延伸到角件,嵌补处离另一处垂

直焊补不足150MM,要延伸到该焊补处(断补也一样)

三.角柱

1.角柱修理总则:

(1)。

能矫正的用加热矫正,不能矫正的作其他修理

(2)。

嵌补最小长度为150MM,没有最大长度限制,嵌补断面不能超过角柱断面尺寸一半,一根角柱最多只能嵌补两处,不允许全断面切割角柱,两处嵌补在同

一水平面不允许交叉,嵌补处离角件不足300MM,要延伸到角件,嵌补处离

另一处嵌补不足150MM,要延伸到该嵌补处,共用焊缝,嵌补处边缘不能落

在角柱折边上,两处嵌补至少间隔150MM

2.角柱修理范围及方法

(1)。

超过角件面5MM或一个凹损(25MM)或单根角柱有多个凹损(15mm),修理

(2)。

后角柱影响门开关,修理

注:J把嵌补最小75MM

四.侧板

1.铝质侧板

1.1铝质侧板修理总则:

(1)。

铝质侧板与侧壁柱不允许焊接

(2)。

新板应与原板在材料上应一致

(3)。

当侧板不能用贴补修理时,应更换整张板(92版规定补板超过75%)

(4)。

贴补板应比损坏处边缘多出50MM(任何方向)

(5)。

损坏处靠近壁板边缘时(不足50MM),有两种修理方法:贴着壁板边缘加一排铆钉或延伸至壁板边缘用原铆钉孔(92版只有一种)

(6)。

损坏处靠近侧壁柱铆钉边缘时(不足50MM),有两种修理方法:延伸到侧壁柱原有铆钉孔或边缘距侧壁柱铆钉13MM便可(92版只有一种)(7)。

横跨两块相连接壁板的损坏有两种修理方法,用一块板贴补或贴补两块板(92版只有一种)

1.2铝质侧板修理范围及方法:

(1)。

侧壁板有破,贴补

(2)。

凹损超过35MM,贴补

(3)有挤压线深度超过35MM,贴补

(4)。

板泡分离超过3平方米,按箱主标准修理

2.钢质侧板

2.1钢质侧板修理总则:

(1)。

钢质侧板可用焊接平齐嵌板或焊接覆盖补板修理

(2)。

钢质外侧板必须用焊接补板

(3)。

钢质内侧板可以用铆接贴补板或焊接平齐嵌板或焊接覆盖补板修理(4)。

板泡分离超过3平方米,按箱主标准修理

五.箱门

1.1箱门修理总则:

(1)。

箱门有破或所有部件有损坏,修理

(2)。

凹损超过35MM(外内侧),修理(92版均为15MM)

(3)。

如果内板有挤压线深度超过35MM,修理(92版为10MM)

(4)板泡分离影响结构,按货主标准修理(92版超过1MX1M)六.顶板

1.1顶板修理总则:

(1)。

不允许新补板覆盖在其他补板上或与其他补板部分重叠(92版规定)(2)。

如果损坏处距离箱顶边缘不足50MM,则要延伸到其边缘

(3)。

如果两块补板相距不到50MM,则要把两块补板合成一块

(4)。

补板必须与下层泡沫粘接

(5)。

固定补板时不允许穿过顶横梁钻孔或铆接

1.2顶板修理范围及方法:

(1)。

所有破损均修理,贴补

(2)。

变形在任何方向超过35MM,修理(92版20MM)

(3)。

如果有挤压线深度超过35MM,修理

(4)。

板泡分离按照箱主要求修理(92版超过1MX1M)

(5)。

角撑板和延伸板变形超过35MM,修理(92版20MM)

(6)。

IR补板按照箱主要求修理

七.T形地板

1。

1T形地板修理总则:

(1)。

纵向切割处应落在两T形地板中间

(2),纵向切割应割穿T形地板

(3)。

所有破均修理

(4)在任何方向变形超过13MM均修理

八.底横梁与T型头

1.1底横梁与T型头修理总则:

(1)。

铝质底横梁不允许嵌补,断补,焊补及贴板

(2)。

底横梁任何方向变形超过35MM,修理(92版25MM)

(3)。

T型头裂,变形,修理更换

(4)。

底横梁不能校正的应更换

(5)。

底横梁上拱,内高减少35MM,修理

(6)。

底横梁上沿分离下底板30MM,修理

九.下底板: 凹损超过35MM,修理。