柴油机装配车间装配工序

DF4DD柴油机工艺流程

DF4DD机车柴油机检修工艺流程一、机车总体分解、组装:1、机车进入检修台位后打好铁鞋,切断总电源。

2、放掉机油、水、轴齿箱油和压缩空气;抽空所有燃油。

3、拆除冷却室上部的两个冷却风扇及偶合器。

3、拆除所有连接以及空气、电气、油、水管线后,分别拆下冷却室、动力室、辅助传动室顶盖和侧墙以及预热室顶盖。

4、拆除柴油机上的油、水、电气、仪表、风路等所有连接部分。

5、拆除启动油泵组成、燃油泵组成、前后万向轴组成、膨胀水箱以及相应的管路、风路、电气设备。

6、拆除机油热交换器、机油滤清器、燃油预热器、辅助机油泵安装螺栓及各个电气、油、水管线后,分别吊出上述各部件。

7、拆除强化型空气散热器安装连接及管线,吊下强化型空气散热器。

8、拆除静液压变速箱、启动变速箱、启动发电机、厉磁机、后转向架牵引电动机通风机、后转向架牵引电动机通风机安装螺栓和管线等联接部分以及绳传动轴(节)后,分别吊下上述部件。

9、拆除柴油机地脚紧固螺栓、主发电机地脚紧固螺栓后,使用柴油机专业吊具将柴油机-发电机组吊下,放在专用支架上。

然后拆下发电机与连接箱之间的联接螺栓后将柴油机与发电机分解。

10、拆除空压机电机组安装螺栓及联接的电线、风管等吊出空压机组。

11、拆除柴油机空滤器和电制动装置以及动力室两台通风机。

12、拆除电瓶连接大线及各电瓶之间的连接线,拆下所有电瓶。

13、拆除司机室内座椅、JZ7制动机、两个风喇叭、雨刷器及风缸、以及司控器、各类仪表、电暖气、空调、信号显示、监控装置等。

14、拆除制动系统中的704-1型调压器、NT2保安阀、中继阀、分配阀、变向阀、滤尘止回阀、紧急制动阀、ZDF型电动放风阀、基础制动装置、撒砂阀。

15、拆除牵引杆装置、油压减振器、轴箱定位销、牵引电动机进风道以及车体与转向架的风、水、电各连接管线;将架车机吊至车体两侧的架车座位置。

16、把架车机伸缩臂摇至机车的4个架车座下,分别起升各个架车机,使其起升座与机车两侧的架车座贴合后;同时起升4台架车机。

柴油发动机拆解、组装工艺

4102发动机拆解、组装工艺一、安全注意事项:1、修理人员进行维修前,应阅读机器标牌或4102柴油发动机说明书所规定的一切预防、注意措施。

2、进行任何操作时,应穿戴好劳保用品:安全鞋、安全帽、工作服(着装不过于宽松或掉纽扣);用锤子敲打零件或用砂轮打磨零件时必须戴护目镜。

3、若需要焊接修理,必须由经过培训的熟练焊工进行焊接。

焊接时应戴是焊接用手套,戴墨镜面罩、工作帽和其它适合焊接的衣服。

4、当由两个或更多的工人进行操作步骤。

开始任何一步骤之前,都要通知您的伙伴。

5、维护好所有工具,并学会正确使用工具。

6、在修理车间应规定一个适合保管工具和被拆零件的地方。

工具和零件必须放在正确的地方。

要保持工作场所清洁,并确定地面上无灰尘或油,只能在规定的吸烟地点吸烟。

严禁工作时吸烟。

二、准备工作:1、拆装发动机前,应把发动机摆放在坚实的水平地面上,并用楔块固定发动机,防止发动机移动。

2、开始工作前应将吊装工具准备:2.5吨叉车一台、12毫米钢丝绳1根、1吨卸克2只。

此外,应保证将所有操纵杆锁住并在上面挂上警告标志。

3、分解开始工作前要冲洗发动机表面油污、放尽发动机内机油、清洗发动机修理场地。

4、准备放废机油的桶和摆放零配件的铁盆。

5、开始拆装前工具准备,扳手口宽度(mm):10、12、13、14、16、17、18、19、21、22、24,套筒口内径(mm):10、12、13、14、16、17、18、19、21、22、24,曲轴螺母专用套筒,公斤扳手,机油滤芯扳手、柴油滤芯扳手,塞尺,活塞环拆装钳,卡簧钳,气门导管专用拆装工具,气门座圈专用拆装工具,尼龙棒,气门专用拆装工具,连杆衬套专用拆装工具,锉刀、刮刀、活塞专用安装工具、发车架。

6、压置工作准备:气缸套压置工作台、千斤顶、气缸套压置专用工具。

三、工作时注意事项:1、当发动机熄火,管路中的水和油都是热的,因此要小心不要被烫伤。

只有等油冷却后,才能进行油、水管路的拆卸工作。

机械工程实习教程第四章 柴油机装配

第四节 保证柴油机装配精度的措施和柴油机试验

一、保证柴油机装配精度的措施 二、装配用工艺装备 三、柴油机试验

一、保证柴油机装配精度的措施

装配是保证柴油机质量非常重要的环节。在生产 中,常根据产品的生产类型、装配精度要求的高 低及其结构不同等而采用不同的装配方法,以达 到装配精度要求,获得良好的经济效益。

•(2)用量具及检验夹具等检验 量具及检验夹具等是用来检验零件 接合的间—连杆组的装配 2.Z12V190B型柴油机总装

1.活塞—连杆组的装配

图4-8 Z12V190B型柴油机活塞—连杆组 1、2—活塞环 3—活塞 4—活塞销 5—卡簧 6—连杆盖 7—定位销 8—连杆

5.润油系统

由机油泵、机油滤清器、机油冷却器和压力调节 与安全装置等部件组成。其润滑系统各部件,集 中布置在机体的右侧。机油泵支架36倒挂在机体 自由端下方,两个机油泵37并列着固定在该支架 上。机油泵在齿轮系的驱动下,将油底壳内机油 压出,由单向调压阀8调节其压力,一路至离心 滤清器过滤流回油底壳,一路由机油冷却器13和 机油过滤器14进入主油道47,然后通过机体内的 油路,分别送往各摩擦表面,起到减磨、冷却、 净化、密封和防锈作用,以减小摩擦阻力和零件 的磨损,带走零件上的热量,保证柴油机正常地 工作,延长柴油机使用寿命。

2.曲柄连杆机构

图4-4 Z12V190B型柴油机外观(左侧) 16—中冷器 17—左进气管 18—飞轮连接器 19—通气管 20—离心过滤器 21—燃油过滤

器 22—低温循环水泵 23—燃油进油接头 24—油标尺座 25—硅油减振器 26—转子式输油泵 27—高温循环水泵

28—喷油泵支架 29—操纵装置 30—调速器 31—喷油泵 32—油压低自动停车装置

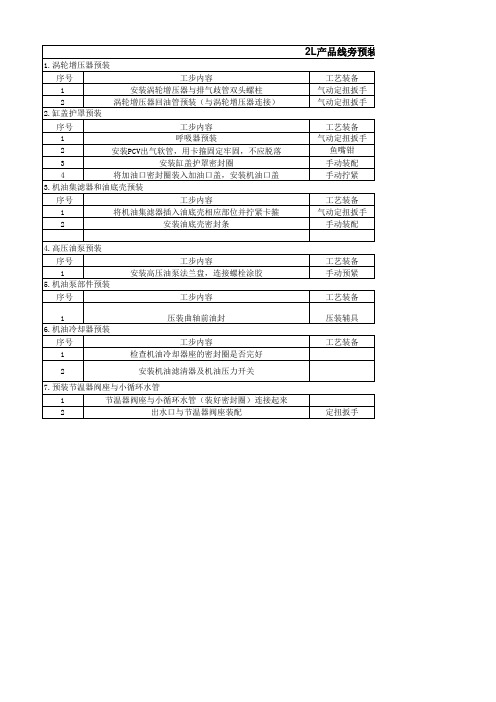

柴油机分装装配工艺流程

序号

工步内容

1

安装涡轮增压器与排气歧管双头螺柱

2

涡轮增压器回油管预装(与涡轮增压器连接)

2.缸盖护罩预装

序号

工步内容

1

呼吸器预装

2

安装PCV出气软管,用卡箍固定牢固,不应脱落

3

安装缸盖护罩密封圈

4

将加油口密封圈装入加油口盖,安装机油口盖

3.机油集滤器和油底壳预装

序号

工步内容

1

将机油集滤器插入油底壳相应部位并拧紧卡箍

2

安装机油滤清器及机油压力开关

7.预装节温器阀座与小循环水管

1

节温器阀座与小循环水管(装好密封圈)连接起来

2

出水口与节温器阀座装配

工艺装备 手动预紧 工艺装备 压装辅具 工艺装备

定扭扳手

品线旁预装

技术要求 (22.5±2.5 )N•m

10±1N•m

数量 3 2

技术要求 Q1840616,10±1N•m

数量 3

数量 1

数量 1 1

平顺,无拉紧或拥堵状态

数量 2 1 1 1

技术要求 10±1 N•m 平顺,无拉紧或拥堵状态

数量 4 1

技术要求 Q1840835TF2,25±5N•m

技术要求 前油封压至机油泵壳体上安装孔内的止口位置,装配时应

注意平面端朝外,并在唇部涂适量润滑油

技术要求

机油滤清器内垫圈与机油滤清器O型密封圈表面涂适量润 滑油,密封圈接触时,拧3/4圈-1圈

Байду номын сангаас

2

安装油底壳密封条

2L产品线旁预装

工艺装备 气动定扭扳手 气动定扭扳手

工艺装备 气动定扭扳手

柴油机装配车间装配工序

7

装摇臂组件及水泵总成

摇臂、气门推杆、气缸盖罩及垫圈、加油口盖及垫圈、水泵总成、发电机调整支架

调气门间隙

8

装油路组件

柴滤进出油管、强制润滑油管、柴滤、柴滤垫块、喷油器、高压油管、机滤、机滤垫片(2105/485)、前侧盖板(WF)

四、后装(1~2人)

序号

工序

主要零部件

操作工

备注

1

起动机、发电机、三角带、后侧盖板、呼吸器、机滤垫块、机滤垫片、气泵、气泵进回油管、增压器回油盖板、增压器、增压器进回油管、精滤、精滤支架、站脚

下线、加油

五、后整理(3~4人)

序号

工序

主要零部件

操作工

备注

1

整机上线

整机上线、封堵、放油

2

整机喷漆

喷漆(补漆、清漆照光)

3

后整理

风扇、风扇垫块、离合器总成、离合器壳、水箱、水箱支架、油箱、油箱支架、仪表盘总成、整机下线

备注:

后装和后整理人员可相互调剂,喷漆两道人员可相互帮助。

4

喷漆

组装件、气泵支架、排气管等

二、部装组(5人)

序号

工序

主要零部件

操作工

备注

1

缸盖总成部装

缸盖、进排气门、气门油封、气门内外弹簧、气门弹簧上下座、气门锁夹、吊耳、侧盖板

2

活塞连杆总成部装

活塞、活塞环、活塞销、挡圈、连杆、连杆瓦

称重3Biblioteka 前后油封总成部装前油封齿、轮室盖;后油封、后油封座或飞轮壳

4

凸轮轴总成部装

装配车间工序及人员安排

一、清洗组(5人)

序号

工序

主要零部件

操作工

〖机械〗动力机械制造与维修-船舶柴油机装配工艺

或手工修配的方法,改变尺寸链中预先规定的某个组成环尺 寸,以达到封闭环规定的精度要求(此环即补偿环)。 补偿环选择原则:形状较简单、修配量小、便于装卸、易于 修配的零件。

2020/10/8

的“-”或“0”值,使空载或满载都在臂距差为“-”值的 状态下运行。

2020/10/8

31

对船体刚性较差时,采用“反变形”,空载时调一定“+” 值,“ ” ,满载时在臂距差为“-”值的状态下运行。

飞轮端曲轴臂距差理想状态及其调整:

曲轴装上飞轮后,臂距差向负值(-)发展,控制“-”有两种方 法:

一般在常温下加工,并且不引起工件 的化学 或物相 变化﹐ 称冷加 工。一 般在高 于或低 于常温 状态的 加工﹐ 会引起 工件的 化学或 物

相变化﹐称热加工。冷加工按加工方 式的差 别可分 为切削 加工和 压力加 工。热 加工常 见有热 处理﹐ 煅造﹐ 铸造和 焊接。

机械加工 另外装配时常常要用到冷热处理。例 如:轴 承在装 配时往 往将内 圈放入 液氮里 冷却使 其尺寸 收缩, 将外圈 适当加 热使其 尺寸放 大

Cylinder Link

2020/10/8

36

②吊出活塞连杆、装活塞环,检查活塞环与活塞环槽间隙。 二冲程机、活塞环开口不要与气口相合。 ③测量主轴承螺栓原始装配长度。 ④重测臂距差。 ⑤检查防松装置。 5.气缸盖装配 先进行水压试验,后装配气门,喷油器及摇臂机构。 6.两气机构装配 1)凸轮(缸套)在凸轮轴上。 2)相位调整。

2.选择装配法

大批量生产、组成环多而且装配精度要求很高的尺寸链,如果采用 完全互换法,则零件的公差过严,甚至超过了加工工艺的实现可能 性。 将公差放到经济可行的程度,然后选择合适的零件进行装配,以保 证装配精度要求。 有三种方法:直接选配法、分组选配法和复合选配法。

上柴D6114柴油机装配工艺

2.5㎜00..00磨3455损极限为

• ⅲ连杆大小轴承孔中心线不平行度和扭曲度: 不平行度:100㎜内0.03㎜ 扭曲度:100㎜内

0.06㎜

• 6.4 活塞装入缸套前,先将活塞环套入环槽内。

• 第一道气环无方向;第二道气环内切口朝上, “”字母朝上;第三道油环弹性胀圈接头与 环开口应成180°。装入环槽后应转动灵活, 闭口成120°均分布,并避开前后受力面、 活塞销孔处、回油孔处。在活塞销、环、裙 部、连杆瓦上、缸套内表面涂上清洁的机油

N·M

② 90±5 N·M

③

90°±5° (约260~280 N·M)注意:每拧紧

一档,转动曲轴一圈 。

• 3.8 安装好后,曲轴的回转力矩为≤24 N·M。 转动自如。

• 轴向间隙:0.10~0.274,即推力间隙。磨损 极限:0.774

• 3.9 曲轴与主轴承配合间隙

• 主轴颈直径:Φ98±0.013㎜ 主轴承孔直 径:Φ 98㎜00..103819

轴颈直径:

Φ60 + 0.0095 ,径向间隙:0.0755~0.1645㎜

允许磨损极限间隙:0.20㎜,轴承孔的不同轴

度为:≤0.02㎜,凸轮轴凸轮高度:进气凸轮

高:52.4495±0.16

磨损极限:52.13㎜,

排气凸轮高:45.8307±0.16 磨损极限:

45.51㎜ ,偏心轮高度:41.50±0.10

上柴D6114柴油机装 配工艺

上柴动力- 创造美好未来!

D6114B型机的装配及技术参数与要求

• 一、气缸套的装配: • 1.1 检查: • 1.1.1气缸套: • 定位圆的上部:φ ㎜ 13000..001349 • 定位圆的下部:φ ㎜ 12900..004833 • 1.1.2机体与气缸套配合的孔: • 机体孔(上):φ ㎜ 13000.04 • 机体孔(下):φ ㎜ 12900.04 • 机体沉孔深度为:1000.02 • 机体沉孔直径为:ф137±0.010

柴油发动机的装配

柴油发动机的装配发动机的装配是发动机修理过程中的一个重要环节。

它每一部分装配质量的好坏都直接影响着整个发动机的修理质量,如果在装配过程中稍有疏忽,将导致一系列返工,甚至造成严重事故。

因此,发动机在装配时,必须做好装配前的准备工作,严格遵守装配中的注意事项,认真细致和一丝不苟地进行装配。

其装配步骤隋发动机的类型及结构的不同而不同,其原则是以气缸体为装配的基础,由内到外,逐段进行,现以F6L912/913C着重将与发动机使用性能和使用寿命影响较大的几个主要装配问题,介绍如下,其它发动机可参照这些问题进行装配。

其主要步骤如下:第一步:安装气门挺杆和凸轮轴首先将气门挺杆擦净后涂上机油装入挺杆导管中,并检查其之间的配合间隙应上下滑动自如。

其次装入凸轮轴,安装凸轮轴时,须将凸轮轴轴颈、衬套擦净并涂上机油,并小心地将凸轮轴装入衬套内。

凸轮轴装入衬套后,应转动自如。

如图一所示为挺杆导管;图二为挺杆;图三为凸轮轴。

图一图二图三第二步:安装曲轴安装曲轴时,用压缩空气吹净气缸体各主油道,并保持畅通和擦净各道轴承及曲轴主轴颈。

如(图四)所示,在缸体里,装上主轴承的上轴瓦(注意对正油孔或定位凸榫),以及第一道主轴承座两端的两个不带凸肩的止推垫片(注意有油槽的一面朝向曲轴的止推面)。

并在轴承的轴瓦上涂上一层机油后,把曲轴安放在轴承内,然后按记号装上盖内装有下轴承瓦的主轴承盖,如图(图五)为主轴承盖,在第一道轴承盖两侧装上带凸肩的止推垫片,再装上主轴承盖固定螺栓。

(图四)按照主轴承螺栓预紧力矩为30N.m,再拧紧60°+45°从中间主轴承开始拧,然后逐次向两边拧紧的方法,分三次均匀拧紧,曲轴安装以后应能用手使之轻快地回转。

(图六)为曲轴。

(图五)(图六)注意:在每次拧紧一道轴承盖的固定螺栓时,应同时检查各道轴承的间隙(0.05-0.108mm )o其检查方法是每最后一次拧紧一道路轴承时,转动曲轴一次,以转动曲轴扭力的大小判断其松紧程度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5

齿轮室总成部装

齿轮室、喷油泵、喷油泵垫片、发电机支架

6

水泵总成部装

水泵、节温器壳、节温器盖、水堵、小循环水管、水温传感器

7

机体总成部装

主副油道油堵、放水开关、凸轮轴堵片、定位销(齿轮室、后油封座及飞轮壳)

机体总成上线

整机下线

三、总装组(8人)

序号

工序

主要零部件

操作工

备注

缸盖螺栓拧紧

7

装摇臂组件及水泵总成

摇臂、气门推杆、气缸盖罩及垫圈、加油口盖及垫圈、水泵总成、发电机调整支架

调气门间隙

8

装油路组件

柴滤进出油管、强制润滑油管、柴滤、柴滤垫块、喷油器、高压油管、机滤、机滤垫片(2105/485)、前侧盖板(WF)

四、后装(1~2人)

序号

工序

主要零部件

操作工

备注

1

起动机、发电机、三角带、后侧盖板、呼吸器、机滤垫块、机滤垫片、气泵、气泵进回油管、增压器回油盖板、增压器、增压器进回油管、精滤、精滤支架、站脚

4

喷漆

组装件、气泵支架、排气管等

件

操作工

备注

1

缸盖总成部装

缸盖、进排气门、气门油封、气门内外弹簧、气门弹簧上下座、气门锁夹、吊耳、侧盖板

2

活塞连杆总成部装

活塞、活塞环、活塞销、挡圈、连杆、连杆瓦

称重

3

前后油封总成部装

前油封齿、轮室盖;后油封、后油封座或飞轮壳

4

凸轮轴总成部装

装配车间工序及人员安排

一、清洗组(5人)

序号

工序

主要零部件

操作工

备注

1

清洗

机体、缸盖、曲轴、凸轮轴、连杆、齿轮、齿轮室、齿轮室盖、飞轮壳、进气管(WF)

2

喷漆前组装

机体、缸盖、齿轮室、齿轮室盖、飞轮壳、进气管(WF)、水泵总成、侧盖板(2105)

3

喷漆后拆解

机体、缸盖、齿轮室、齿轮室盖、飞轮壳、进气管(WF)、水泵总成

下线、加油

五、后整理(3~4人)

序号

工序

主要零部件

操作工

备注

1

整机上线

整机上线、封堵、放油

2

整机喷漆

喷漆(补漆、清漆照光)

3

后整理

风扇、风扇垫块、离合器总成、离合器壳、水箱、水箱支架、油箱、油箱支架、仪表盘总成、整机下线

备注:

后装和后整理人员可相互调剂,喷漆两道人员可相互帮助。

对齿轮记号

4

装后油封总成及油底壳组件

后油封总成、后油封座垫片、飞轮壳、飞轮壳垫片、机油集滤器垫片、机油集滤器、油底壳

铲齿轮室及飞轮壳垫片

5

装皮带盘及飞轮

曲轴皮带盘、曲轴皮带盘垫片、曲轴皮带盘螺栓、飞轮、飞轮垫片、飞轮螺栓

曲轴皮带盘螺栓及飞轮螺栓拧紧

打上止点刻线

6

装缸盖组件

缸盖定位销、缸盖总成、气缸垫、气缸盖长短螺栓

1

装曲轴组件

曲轴、主轴瓦、止推片或止推瓦、气门挺柱、曲齿、平键

主轴盖螺栓拧紧

2

装活塞连杆总成

活塞连杆总成

连杆螺栓拧紧

3

装齿轮室组件及轮系

机油泵、齿轮室、齿轮室垫片、凸轮轴、凸轮轴止推板、惰轮轴、惰齿、惰轮轴压板、定位销(齿轮室盖)、齿轮室盖、提前器盖、提前器盖垫片、液压泵盖板、液压泵盖板垫片、气泵支架(WF)