木炭炭化炉的工作原理

回转式活化炉(炭化炉)工作原理

回转式活化炉(炭化炉)工作原理-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII回转式活化炉(炭化炉),回转活化炉主要由加料装置、炉尾、回转筒体、出料装置、炉头所组成。

炉头设有活化气体入口和燃料烧咀。

活性炭指标达标率高,吸附能力较强,可生产适合多个行业使用的活性炭,活化炉、炭化炉环保气体排放要符合国家标准,(每个地区达标率不同),在煅烧窑炉过程一定要符合标准气体排放。

温馨提示:活化炉(炭化炉)在生产时有着较高的温度,非工作人员一定要注意炉体。

避免因为温度过高而烫伤人员。

1、回转式炭化炉具有自动化程度高的优点,可实现连续作业。

2、烟气回收、焚烧、除尘装置保证了烟气达标排放。

3、盘管冷却和水冷却绞龙保证物料的快速冷却,且相比同类设备具有占地面小,节省空间的优点。

4、整套设备采用斗式提升机上料省时省力。

5、物料破碎采用刀式和对辊式破碎机破碎,加除砂机对物料进行除砂有效的提高产品的得率,降低了成品的灰分。

6、筛分系统采用直线振动筛进行筛分,具有产量高成品分离均匀透彻等特点。

7、除尘系统配备脉冲除尘器和离心除尘器除尘,提高了工作环境。

8、包装系统采用制动称重包装,省时省力精准。

回转式活化炉(炭化炉)工作原理如下:物料从炉尾处进入回转炉内,然后从炉头端的出料装置连续卸出,同时活化气体混合物(水蒸汽和烟道气)从炉头进入回转炉内,最后经过炉尾焚烧排入烟囡。

整个过程中,物料与活化气体混合物逆向流动接触活化。

回转活化炉是目前国内外中小企业使用较多的一种活化设备。

它的优点主要是投资小,建设周期短;机械化程度高,劳动强度较小;更换原料及调整工艺过程快,开、停炉方便。

机制炭常识制炭原理与工作流程(附工作图片)

一:机制炭常识机制木炭是利用木材加工业的剩余物、森林采伐的剩余物、农林业副产品的废弃物以及各种农作物秸秆,通过机械挤压制成燃料棒后,置于炭化窑(炉)中,在缺氧的条件下焖烧而得到的。

机制燃料棒机制燃料棒是利用锯末、木屑、竹屑、树皮、枝丫、核桃壳、板栗壳、棉花秆、芝麻秆、玉米秆、葵花秆、大豆秸、稻壳、甘蔗渣、玉米芯等原料粉碎(直径在 6mm 以下,如稻壳、锯末不用粉碎)后通过机械挤压而成的四棱、六棱或方形的带孔成型燃料。

机制燃料棒成型前的原料自然堆放密度为 60-350kg/m ,成型后的密度为 1100-1400kg/m ,由此可见,挤压成型后的燃料棒密度比成型前提高了几倍至十几倍。

因此,致密均匀的燃料棒燃烧时能大大限制植物挥发分的释放速度,可以缓解因秸秆和薪柴等燃烧时的空气供给矛盾,延长燃烧时间,并能提高热效率 30%-40% 。

机制木炭机制木炭是机制燃料棒在炭化窑(炉)中缺氧焖烧而得。

生产机制木炭选料广泛,取材低廉,各种原料可搭配使用,产品形状规则,发热值 7000-8500 大卡,每公斤燃烧时间 200 分钟左右,含碳量75-85% ,燃烧时无烟、无味,是一种理想的环保清洁燃料。

原木炭原木炭又称树炭,是用各种树木的茎、干或根在炭化窑(炉)中焖烧而得,因其原材料的大小尺寸、水分含量不同,固其质量也不够稳定,发热值 5500-6500 大卡,每公斤燃烧时间 80 分钟左右,含碳量 65-75% ,燃烧时有烟有异味。

注:用农作物秸秆和锯末生产的机制燃料棒发热量不一样,一般来说,秸秆燃料棒炭化后的发热量比锯末燃料棒炭化后的发热量少 1/4 ,因此秸秆燃料棒不适合作进一步的深加工——炭化。

但它是薪柴、燃煤的理想替代品。

特别适合北方地区秋冬烧坑取暖、烧热水锅炉、大棚升温或作普通生活燃料。

利用锯末、农作物秸秆生产机制木炭无需任何添加剂,因为锯末、秸秆等植物细胞中含有木质素(木素),木素在适当温度下(200-300摄氏度)会软化、液化,施加一定压力使其与纤维素紧密粘接并与邻颗粒互相胶结,冷却后即可固化成型。

炭化炉说明书

ENERGY-SAVING CARBONIZATION FURNACE节能炭化炉ⅠCharring furnace is an important equipment to carbonize the half-finished product into charcoal , its working principle is to decompose paid semi-finished bar, such as tree branches or bamboo, wood materials burning under hypoxic conditions (on the surface or spontaneous combustion),into generating flammable gases, tar and black material -Charcoal.炭化炉是将半成品干馏成木炭的重要设备,其工作原理是半成品薪棒或树枝等竹、木材料在缺氧的条件下燃烧(或表面自燃)而分解生成可燃性气体、焦油和黑色物质——木炭。

Use and features(用途及特征):This furnace is an ideal equipment to have anoxic distillation carbonization, It adopted Superheated Stream cooling system which can save much heat consumption .It has the feature of high speed cooling, much shorter production cycle and high quality. 本设备是无氧蒸馏炭化的理想设备,采用先进的蒸汽冷却系统,能节省大量热量。

具有冷却速度快,产品周期短,木炭质量高的优点。

Ⅱ Basis原理This type of Energy-saving furnace makes charcoal by anoxic distilling carbonizing sticks of wood or other carbonous matter.本炭化炉通过无氧蒸馏炭化技术将木和其他含碳材料制成木棒。

制作炭窑的原理

制作炭窑的原理

炭窑是一种用于将木材转化为木炭的设备。

它是由一些关键的原理和过程组成的。

以下是制作炭窑的主要原理。

首先,炭窑的原理基于一个叫做干馏的过程。

这是一种通过加热木材而使其分解的方法。

在炭窑中,木材被放入一个密闭容器中,然后加热。

加热的过程中,木材中的水分和挥发性有机物会被排出,而留下的是木炭。

其次,炭窑的原理还依赖于炭化的过程。

炭化是指将木材中的碳元素转化为炭的过程。

这个过程需要在高温下进行。

当木材在炭窑中被加热时,碳元素开始脱离木材结构并重新排列成炭的形式。

这个过程通常需要高温、长时间的加热,以确保木材完全转化为炭。

第三,炭窑的原理也涉及到氧气的控制。

当木材在炭窑中加热时,氧气是炭化反应的关键因素。

通过控制氧气的供应,可以控制炭窑中的温度和气氛。

为了使炭化反应有效地进行,必须保持炭窑中的氧气含量低,否则木材将燃烧而不是转化为炭。

最后,炭窑的原理也与导热传导有关。

导热传导是指热量在物体中传播的过程。

在炭窑中,通过加热木材的方式,热量会逐渐传导到木材的内部,使其达到足够高的温度以进行干馏和炭化。

对于较大的炭窑,可能需要采取一些导热改进措施,以确保木材在整个炭化过程中受到均匀的加热。

总的来说,制作炭窑的原理涉及到干馏、炭化、氧气控制和导热传导这些关键过程。

通过这些原理的结合和控制,可以将木材高效地转化为木炭。

炭窑的设计和操作需要考虑到这些原理,并根据具体的需求进行调整,以达到最佳的炭化效果。

炭化炉原理

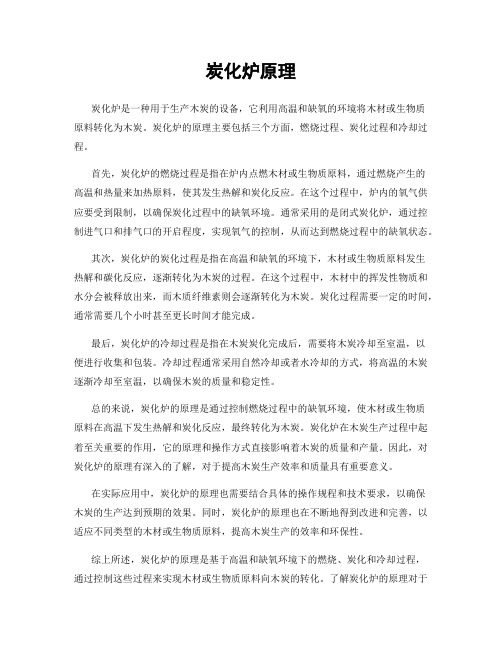

炭化炉原理炭化炉是一种用于生产木炭的设备,它利用高温和缺氧的环境将木材或生物质原料转化为木炭。

炭化炉的原理主要包括三个方面,燃烧过程、炭化过程和冷却过程。

首先,炭化炉的燃烧过程是指在炉内点燃木材或生物质原料,通过燃烧产生的高温和热量来加热原料,使其发生热解和炭化反应。

在这个过程中,炉内的氧气供应要受到限制,以确保炭化过程中的缺氧环境。

通常采用的是闭式炭化炉,通过控制进气口和排气口的开启程度,实现氧气的控制,从而达到燃烧过程中的缺氧状态。

其次,炭化炉的炭化过程是指在高温和缺氧的环境下,木材或生物质原料发生热解和碳化反应,逐渐转化为木炭的过程。

在这个过程中,木材中的挥发性物质和水分会被释放出来,而木质纤维素则会逐渐转化为木炭。

炭化过程需要一定的时间,通常需要几个小时甚至更长时间才能完成。

最后,炭化炉的冷却过程是指在木炭炭化完成后,需要将木炭冷却至室温,以便进行收集和包装。

冷却过程通常采用自然冷却或者水冷却的方式,将高温的木炭逐渐冷却至室温,以确保木炭的质量和稳定性。

总的来说,炭化炉的原理是通过控制燃烧过程中的缺氧环境,使木材或生物质原料在高温下发生热解和炭化反应,最终转化为木炭。

炭化炉在木炭生产过程中起着至关重要的作用,它的原理和操作方式直接影响着木炭的质量和产量。

因此,对炭化炉的原理有深入的了解,对于提高木炭生产效率和质量具有重要意义。

在实际应用中,炭化炉的原理也需要结合具体的操作规程和技术要求,以确保木炭的生产达到预期的效果。

同时,炭化炉的原理也在不断地得到改进和完善,以适应不同类型的木材或生物质原料,提高木炭生产的效率和环保性。

综上所述,炭化炉的原理是基于高温和缺氧环境下的燃烧、炭化和冷却过程,通过控制这些过程来实现木材或生物质原料向木炭的转化。

了解炭化炉的原理对于提高木炭生产效率和质量具有重要意义,同时也有助于不断改进和完善炭化炉的技术,以适应不同类型的木材或生物质原料。

木炭机工作原理

木炭机工作原理

木炭机是一种将木材转化为木炭的设备,其工作原理主要包括以下几个步骤:

1. 压力和温度升高:原料木材经过预处理后进入到木炭机内部。

在木炭机内,通过外部加热设备向木材提供热能,使木材的温度逐渐升高。

同时,通过内部压力机构的作用,加大压力,确保木材在高温和高压的环境下进行转化。

2. 木材干馏过程:在高温高压的环境下,木材内部的纤维素、半纤维素和木质素等有机物开始发生热解反应。

这些有机物不断分解,释放出水分、可燃性气体和液体挥发物等。

3. 气体燃烧和炭化过程:热解产生的可燃性气体被引导到燃烧区域进行燃烧,提供热能维持木材的高温环境。

同时,在高温条件下,原材料木材中的残渣碳化转化为木炭。

4. 木炭产物收集:经过炭化转化后的木材产生的木炭会在炭化室内逐渐形成。

然后,通过排放系统将炭化室中产生的烟气和气体由系统中排出,并收集木炭。

5. 冷却与收集:炭化后的木炭在炭化室内留存一段时间以便冷却。

冷却后的木炭通过下料装置从木炭机中取出,并进一步进行处理和包装。

总体来说,木炭机通过高温高压环境下的热解和炭化过程,将木材转化为木炭。

该过程中产生的可燃性气体用于提供热能,

燃烧产生的烟气和气体被排放,并通过系统处理。

经过冷却处理后,形成的木炭可进行收集和包装。

木炭炉的制作原理

木炭炉的制作原理

木炭炉的制作原理可以概括以下几点:

一、设计结构

1. 外壳采用金属板,考虑散热需要,内壁须用耐火材料包层。

2. 设计炉膛大小,计算容积,匹配使用需求。

3. 设计进风口和排烟口的位置和大小。

4. 加工出进风口调节门,控制进风量。

二、炉身制作

1. 根据设计尺寸,切割金属外壳材料。

2. 按照结构需要,进行拼焊,确保气密性。

3. 在内壁涂抹耐火材料,提高使用寿命。

4. 安装调节门等组件。

三、使用要点

1. 点燃木炭,关闭进风口,等木炭充分点燃。

2. 调节进风口,控制燃烧强度。

3. 充分烧毕后,关闭进风口使炭慢慢熄灭。

4. 使用后清理烟道,保持通畅。

四、安全注意事项

1. 避免过热,引发火灾。

2. 保持场所通风,防一氧化碳中毒。

3. 使用完毕需彻底熄灭余热。

通过合理设计和制作,木炭炉可以实现烹调用途。

但使用时需注意安全。

炭化炉工作原理

炭化炉工作原理

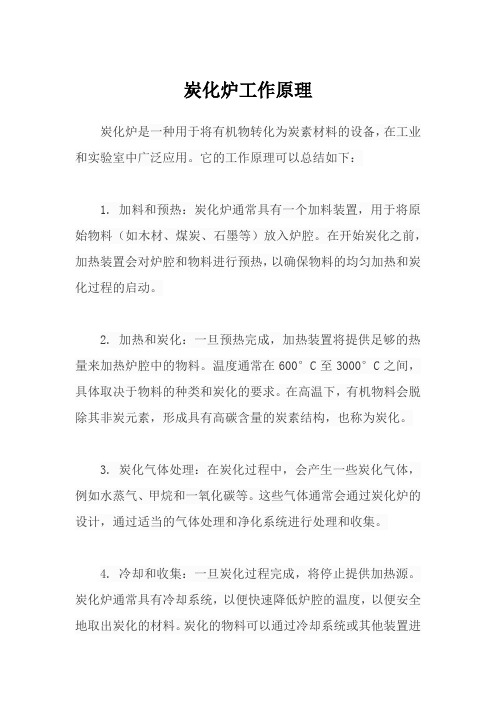

炭化炉是一种用于将有机物转化为炭素材料的设备,在工业和实验室中广泛应用。

它的工作原理可以总结如下:

1. 加料和预热:炭化炉通常具有一个加料装置,用于将原始物料(如木材、煤炭、石墨等)放入炉腔。

在开始炭化之前,加热装置会对炉腔和物料进行预热,以确保物料的均匀加热和炭化过程的启动。

2. 加热和炭化:一旦预热完成,加热装置将提供足够的热量来加热炉腔中的物料。

温度通常在600°C至3000°C之间,具体取决于物料的种类和炭化的要求。

在高温下,有机物料会脱除其非炭元素,形成具有高碳含量的炭素结构,也称为炭化。

3. 炭化气体处理:在炭化过程中,会产生一些炭化气体,例如水蒸气、甲烷和一氧化碳等。

这些气体通常会通过炭化炉的设计,通过适当的气体处理和净化系统进行处理和收集。

4. 冷却和收集:一旦炭化过程完成,将停止提供加热源。

炭化炉通常具有冷却系统,以便快速降低炉腔的温度,以便安全地取出炭化的材料。

炭化的物料可以通过冷却系统或其他装置进

行收集。

需要注意的是,炭化炉的工作原理可以根据具体的炉型、待炭化物料的性质和需求等因素而有所变化。

不同类型的炭化炉,例如隧道炉、罐式炉和电阻炉等,也会有不同的工作原理和操作步骤。

在实际应用中,对炭化炉进行适当的控制和监测,以确保炭化过程的效果和安全性非常重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

木炭炭化炉的工作原理

木炭炭化窑的工作原理可以概括如下:

1. 原料准备

木炭炭化所用的原料主要是木材。

一般选择柔软、密度较大的木材如松木、冷杉木等。

将采伐的原木去除树皮、切割成适合装窑的长度后堆放落地约1年左右,使木材充分风干。

风干的木材含水率在20%左右,便于炭化。

2. 窑的结构

木炭炭化窑主要分为炭化室和烟道两部分。

炭化室为圆形或椭圆形坑穴,四周和底部用耐火砖或黏土垒筑,内部用木材或砖块垒成木堆。

木堆的中心为烟道,通向地面。

烟道作用是疏导燃烧产生的烟气。

筑窑时,要控制烟道断面积,并留有进料口和出料口。

3. 装窑

在窑的中心烟道立好木杆,周围用整齐的木头堆砌,每层木头之间留有细缝。

木头全部堆放完毕后,用稻草、树叶等填塞木头间的缝隙,并在顶部覆盖一层土,使窑内密闭,只留烟道和少量通风口。

4. 炭化

当装窑工作完成后,从顶部烟道点火,引燃木材。

为了控制空气流量,必须快速封闭烟道口和通风口,使燃烧处于无烟或少量烟排出的状态,实现无火低温炭化。

窑内温度可达到400-600C,经过6-15天后,木材水分蒸发,有机成分逐渐转化为木炭。

5. 出窑

炭化结束后,烟道冷却至一定温度,从顶部打开烟道口和出料口,用水淋湿木炭,迅速降温,然后将木炭从出料口移出,再采用筛分、捡拣、包装等步骤即可。

整个木炭炭化过程必须控制好燃烧,使之在无火或微火状态下进行,温度不能过高,否则木材很快燃烧成灰,不会形成木炭。

木炭形成的过程是复杂的化学反应,通过焙烧去除烟气、水分,使木材中的碳元素浓缩,同时产生孔隙增大表面积。

合理利用木材资源生产木炭,可以取代燃料用途中的无烟煤,减少环境污染。