减速机详细的选型计算及练习

减速机计算练习题

减速机计算练习题减速机作为一种常见的机械传动装置,在工业生产中起着非常重要的作用。

它通过降低电机的转速来改变输出轴的转速和扭矩。

然而,为了正确应用减速机,我们需要掌握一些相关的计算知识。

以下是一些减速机计算练习题,希望对大家的学习和应用有所帮助。

第一题:根据参数计算输出转速假设某减速机的输入转速为1500转/分钟,传动比为4:1,求该减速机的输出转速。

解答:减速机的传动比表示输入轴每转一圈,输出轴转的圈数。

所以,输出转速 = 输入转速 / 传动比。

根据公式计算:1500转/分钟 ÷ 4 = 375转/分钟。

所以该减速机的输出转速为375转/分钟。

第二题:计算输出扭矩某减速机的输入转速为1200转/分钟,传动比为5:2,输入扭矩为100Nm,求该减速机的输出扭矩。

解答:减速机的输出扭矩与输入扭矩成正比,与传动比成反比。

所以,输出扭矩 = 输入扭矩 × (输出转速 / 输入转速) × (输入轴半径 / 输出轴半径)。

根据公式计算:输出扭矩 = 100Nm × (1200转/分钟 ÷ (5/2)) × (r1 / r2)。

其中,r1和r2分别为输入轴和输出轴的半径,需要根据实际情况确定。

根据具体数值代入计算,得到输出扭矩的结果。

第三题:计算输出功率某减速机的输入转速为1800转/分钟,传动比为3:1,输入功率为2kW,求该减速机的输出功率。

解答:输出功率与输入功率成正比,与传动比成反比。

所以,输出功率 = 输入功率 × (输出转速 / 输入转速)。

根据公式计算:输出功率 = 2kW × (1800转/分钟 ÷ 3)。

根据具体数值代入计算,得到输出功率的结果。

通过以上计算练习题的实践,我们可以更好地理解减速机的工作原理,掌握减速机的计算方法。

在实际应用中,还需要注意选择合适的减速机型号和参数,以满足所需的转速、扭矩和功率要求。

回转减速电机选型计算公式

回转减速电机选型计算公式回转减速电机是工业生产中常用的一种电机类型,它通过减速装置将高速旋转的电机输出轴降低到所需的转速,从而实现对机械设备的动力传递。

在选择回转减速电机时,需要根据具体的工作需求和参数来进行计算和选型,以确保电机能够正常运行并满足工作要求。

本文将介绍回转减速电机选型计算公式,帮助读者了解如何进行正确的选型计算。

1. 转矩计算公式。

在选型回转减速电机时,首先需要计算所需的输出转矩。

转矩是衡量电机输出功率大小的重要参数,它直接影响到电机的工作性能和适用范围。

转矩的计算公式如下:T = P / (2πN)。

其中,T为输出转矩,单位为牛顿·米(N·m);P为输出功率,单位为瓦特(W);N为输出转速,单位为转每分钟(rpm)。

通过这个公式,可以根据所需的输出功率和转速来计算出所需的输出转矩。

2. 速比计算公式。

回转减速电机通过减速装置将电机的高速旋转转换为所需的低速输出,因此需要计算减速比来确定减速装置的参数。

速比是指输入轴和输出轴的转速比值,它可以通过以下公式来计算:i = N1 / N2。

其中,i为速比;N1为输入轴转速,单位为rpm;N2为输出轴转速,单位为rpm。

通过计算速比,可以确定减速装置的传动比例,从而选择合适的减速装置类型和参数。

3. 功率计算公式。

在选型回转减速电机时,还需要计算所需的输入功率。

输入功率是指电机需要输入的功率大小,它可以通过以下公式来计算:P = Tω。

其中,P为输入功率,单位为瓦特(W);T为输出转矩,单位为牛顿·米(N·m);ω为输出轴角速度,单位为弧度每秒(rad/s)。

通过计算输入功率,可以确定所需的电机功率大小,从而选择合适的电机型号和参数。

4. 效率计算公式。

在实际工作中,回转减速电机的效率也是一个重要的考量因素。

效率是指电机输出功率与输入功率之比,它可以通过以下公式来计算:η = Pout / Pin。

硬齿面减速器选型计算

减速机型式:

Z 输入(负载)功率 P=

KW 电机转速 n=

1500rpm 主动带轮直径 d1=

mm 被动带轮直径 d2=

mm 输入转速 n1=

1500rpm 公称速比 i N =

装配形式:

服务系数 fh= 2.5

#N/A 环境条件:

2环境温度:

35℃小时负荷率

100%环境温度系数f1=

1.25负荷率系数f2=

1公称功率利用系数f3=

#N/A P 2t =

#N/A KW PG1=

#N/A KW PG2=

#N/A KW

1、输入轴:

(仅皮带轮输入动力时需校核)张紧系数 1.2

实际径向力F r1=#DIV/0!N 许用径向力F r1N =

#N/A N

2、输出轴:

(链轮、齿轮输出动力时需校核)链轮、齿轮选项

1输出轴链轮直径d

mm

实际径向力F r2=#DIV/0!KN 许用径向力F r2N =#N/A

KN #DIV/0!#DIV/0!硬齿面减速机选型计算 R11.5一、按机械功率初步选型 :

二、校核热功率:

#N/A 三、校核输入、输出轴径向力:。

减速机选型计算实例

减速机的选型计算是根据具体的使用环境和条件进行的,下面将通过一个实例来进行说明。

假设我们有一台需要减速的电机,其额定功率为15kW,转速为1450rpm,需要减速后输出转速为50rpm。

那么,我们需要根据这些参数来进行减速机的选型计算。

首先,我们需要确定减速机的传动比。

传动比是指输入转速与输出转速的比值,即i=n1/n2。

在本例中,n1为输入转速,n2为输出转速,已知额定功率为15kW,转速为1450rpm,需要减速后输出转速为50rpm,因此传动比i=n1/n2=1450/50=29。

接着,我们需要选择适合的减速机型号。

一般来说,根据减速机的传动比和输入功率来确定其型号和尺寸。

对于本例中所需的小型减速机,可以考虑选择XWD系列三轴三出轴平行轴减速机或ZQ系列减速机等。

其中,XWD系列减速机具有结构紧凑、承载能力强的特点,适用于多种工况环境;ZQ系列减速机则适用于各种工业应用场合,如提升、输送等。

接下来,我们需要根据减速机的型号和已知参数进行参数匹配。

在减速机选型时,需要根据电机功率、减速机功率、轴承负载等参数进行匹配,以确保减速机的安全可靠运行。

在本例中,我们已知电机功率为15kW,因此需要选择合适的减速机功率,以确保减速机的安全运行。

同时,还需要考虑轴承负载等因素,以确保减速机的使用寿命和可靠性。

最后,我们需要进行校核计算。

校核计算主要是为了验证所选减速机的传动效率和扭矩是否满足要求。

在本例中,我们需要对所选的减速机进行传动效率和扭矩的校核计算,以确保其能够满足实际使用要求。

总之,减速机的选型计算需要综合考虑多种因素,包括传动比、减速机型号、参数匹配、校核计算等。

通过这些步骤,我们可以选择合适的减速机来满足实际使用要求,并确保其安全可靠运行。

减速机详细的选型计算及练习

减速机详细的选型计算及练习⽬录(Contents)1 练习简介(Brief description of the exercises) (1)2 实⽤⼯具(Aids) (2)3 练习(Exercises) (3)3.1 结构设计形式为M的减速电机(Geared motor design M) (3) 3.2 结构设计动⼯为N的减速电机(Geared motor design N) (4) 3.3 制动单元练习1 (Braking unit 1) (5)3.4 制动单元练习2(Braking unit 2) (6)3.5 传动轴(Spindle) (7)4 练习答案(Solutions) (8)4.1 结构设计形式为M的减速电机(Geared motor design M) (8) 4.2 结构设计形式为N的减速电机(Geared motor design N) (10) 4.3 制动单元练习1 (Braking unit 1) (12)4.4 制动单元练习2(Braking unit 2) (14)4.5 传动轴(Spindle) (15)1 练习简介(Brief description of the exercises)2 实⽤⼯具(Aids)计算器(Pocket calculator)Lenze选型⼿册(Lenze catalogues)Lenze公式集(Lenze formula collection)3 练习(Exercises)3.1设计形式为M的Lenze减速电机的选型(Geared motor design M)减速电机按S2⽅式进⾏传动(运⾏时间=10min),此时,可采⽤常规运⾏⽅式。

[A geared motor is to drive a load in S2 operation (operating time = 10 min). In this case, a regular operation is given.]具体数据(Detailed data):转矩(Process torque): M2 = 580 Nm速度(Process speed): n2 = 100 rev/min主电压(Mains voltage): V Mains = 400 V主电源频率(Mains frequency): f Mains = 50 Hz运⾏时间(Operating time/day): 8 h所需部件(Searched components):Lenze异步电机(Lenze asynchronous motor)GST减速器(Gearbox GST)3.2 设计形式为N的Lenze减速电机的选型(Geared motor design N)减速电机按S2⽅式进⾏传动(运⾏时间=10min),此时,可采⽤常规运⾏⽅式。

电机、减速器的选型计算实例(精编文档).doc

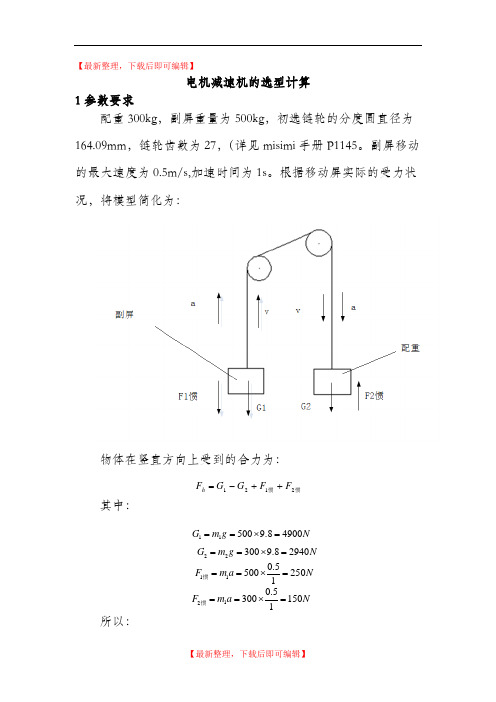

【最新整理,下载后即可编辑】电机减速机的选型计算1参数要求配重300kg ,副屏重量为500kg ,初选链轮的分度圆直径为164.09mm ,链轮齿数为27,(详见misimi 手册P1145。

副屏移动的最大速度为0.5m/s,加速时间为1s 。

根据移动屏实际的受力状况,将模型简化为:物体在竖直方向上受到的合力为:惯惯2121F F G G F h ++-=其中:115009.84900G m g N ==⨯=223009.82940G m g N ==⨯=110.55002501F m a N ==⨯=惯 120.53001501F m a N ==⨯=惯 所以:490029402501502360h F =-++=合力产生的力矩:0.1640923602193.6262h M F rNm =⨯=⨯= 其中:r 为链轮的半径链轮的转速为:0.5 6.1/0.082v w rad s r === 6.1(1/60)58.3/min 22w n r ππ=== 2减速机的选型速比的确定:初选电机的额定转速为3000r/min300051.558.3d n i n === 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm3电机的选型传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:44193.62 5.9500.9d M T Nm i η===⨯ 初选电机为松下,3000r/min ,额定扭矩为:9.55Nm ,功率3kw 转子转动惯量为7.85X10-4kgm 2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM4惯量匹配负载的转动惯量为:222(500300)0.082 5.4J mr kgm ==+⨯=转换到电机轴的转动惯量为:31225.4 2.161050J J i -===⨯ 惯量比为:3142.1610 2.757.8510d J J λ--⨯===⨯ 电机选型手册要求惯量比小于15,故所选电机减速器满足要求减速机扭矩计算方法:速比=电机输出转数÷减速机输出转数("速比"也称"传动比") 知道电机功率和速比及使用系数,求减速机扭矩如下公式: 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

电机、减速器的选型计算实例

电机减速机的选型计算1参数要求配重300kg ,副屏重量为500kg ,初选链轮的分度圆直径为164.09mm ,链轮齿数为27,(详见misimi 手册P1145。

副屏移动的最大速度为0.5m/s,加速时间为1s 。

根据移动屏实际的受力状况,将模型简化为:物体在竖直方向上受到的合力为:惯惯2121F F G G F h ++-=其中:115009.84900G m g N ==⨯=223009.82940G m g N ==⨯=110.55002501F m a N ==⨯=惯 120.53001501F m a N ==⨯=惯 所以:490029402501502360h F =-++=合力产生的力矩:0.1640923602193.6262h M F rNm =⨯=⨯= 其中:r 为链轮的半径链轮的转速为:0.5 6.1/0.082v w rad s r === 6.1(1/60)58.3/min 22w n r ππ=== 2减速机的选型速比的确定:初选电机的额定转速为3000r/min300051.558.3d n i n === 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm3电机的选型传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:44193.62 5.9500.9d M T Nm i η===⨯ 初选电机为松下,3000r/min ,额定扭矩为:9.55Nm ,功率3kw 转子转动惯量为7.85X10-4kgm 2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM4惯量匹配负载的转动惯量为:222(500300)0.082 5.4J mr kgm ==+⨯=转换到电机轴的转动惯量为:31225.4 2.161050J J i -===⨯ 惯量比为: 3142.1610 2.757.8510d J J λ--⨯===⨯ 电机选型手册要求惯量比小于15,故所选电机减速器满足要求减速机扭矩计算方法:如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

减速机选型实例计算公式

减速机选型实例计算公式减速机是一种广泛应用于机械传动系统中的重要设备,通常用于降低高速旋转的输入轴输出的速度,并提供更大的扭矩。

由于减速机在工业生产中的重要性,正确选型对于机械传动系统的正常运行至关重要。

本文将介绍减速机选型的具体计算公式,并通过一个实例来演示如何进行准确的选型。

首先,进行减速机选型之前,需了解减速机所需的基本参数,包括输入转速、输出转速、传动功率和传动比。

通过这些参数,可以计算出减速机的额定扭矩和类型。

计算减速机的额定扭矩公式如下:额定扭矩 = 传动功率× 60 ÷ (2π ×输出转速)例如,某台机械设备传动功率为10千瓦,输出转速为1500转/分钟。

代入上述公式,得到额定扭矩:额定扭矩= 10 × 1000 × 60 ÷ (2π × 1500) ≈ 637 Nm接下来,根据减速机的额定扭矩选取合适的传动比。

传动比即输入转速与输出转速的比值。

如果所需的传动比不在标准传动比范围内,可以通过综合考虑使用多台减速机进行级联传动,以满足需要的传动比。

例如,假设我们需要的传动比为5:1。

此时,可以通过选择合适的齿轮来实现传动比。

在实际选型中,还需考虑到齿轮的尺寸、耐用性等因素,以确保选用的齿轮能够满足实际工作条件的要求。

除了以上所述的参数和计算公式外,减速机的选型还需考虑其他因素,如额定转速、工作环境、轴向和径向载荷,以及减速机的型号和品牌等。

选型时,可以参考相关减速机厂家提供的技术手册和产品目录,以获取更详细的信息和指导。

综上所述,减速机选型是一项综合考虑多种因素的工作。

只有准确选型,才能保证减速机在机械传动系统中的正常运行,提高设备的可靠性和工作效率。

因此,在选型过程中,必须充分了解减速机的基本参数和计算公式,并综合考虑各种因素,从而选取合适的减速机型号和配置。

通过正确的选型,减速机能够更好地满足工业生产的需求,为生产效益的提升和设备维护的便利性带来显著的优势。